8

D

GB

F

E

09790-09.2013-DGbFEI

3|Areas of application

ATTENTION! Compressor operation is possible within the operating limits

shown in the diagrams. Please note the signicance

of the shaded areas. Thresholds should not be selected as design

or continuous operation points.

- Max. permissible discharge end temperature 140 °C

-Max.permissibleswitchingfrequency12x/h.

- A minimum running time of 3 min. steady-state condition

(continuous operation) must be achieved.

For operation with supplementary cooling:

- Use only oils with high thermal stability.

- Avoid continuous operation near the threshold.

- Additional fans (accessories) or water-cooled cylinder covers

(accessories) can be used for additional cooling.

For operation with capacity regulator:

- The suction gas superheat temperature may need to be reduced

or set individually when operating near to the threshold.

- The limits of application are reduced.

Foroperationwithfrequencyconverter:

- The maximum current and power consumption must not be

exceeded. Inthecaseofoperationabovethemainsfrequency,

the application limit can therefore be limited.

When operating in the vacuum range, there is a danger of air

enteringonthesuctionside.Thiscancausechemicalreactions,

a pressure rise in the condenser and an elevated compressed-gas

temperature. Prevent the ingress of air at all costs!

3.3 Limits of application

Thecompressorsarelledatthefactorywiththefollowingoiltype:

-forR134a,R404A/R507,R407C FUCHSRenisoTritonSE55

-forR22 FUCHSRenisoSP46

Compressorswithesteroilcharge(FUCHSRenisoTritonSE55)aremarkedwithanXinthetype

designation(e.g.HGX8/3220-4).

3.1 Refrigerants

• HFKW/HFC: R134a,R404A/R507,R407C

• (H)FCKW/(H)CFC: R22

3.2 Oil charge

INFO! Forrefilling,werecommendtheaboveoiltypes.

Alternatives: seelubricantstable,Chapter7.4.

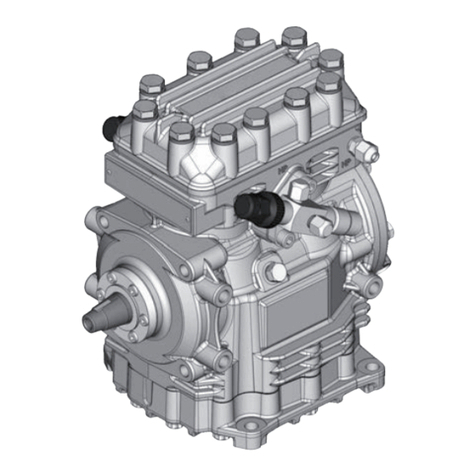

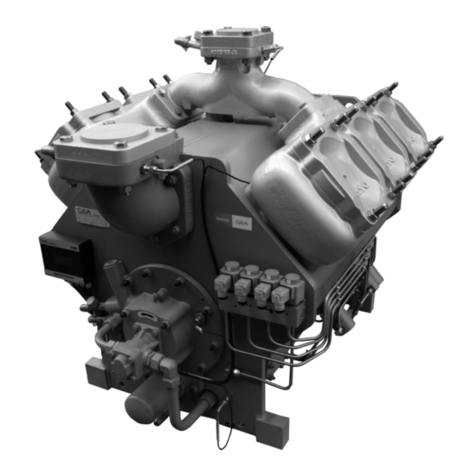

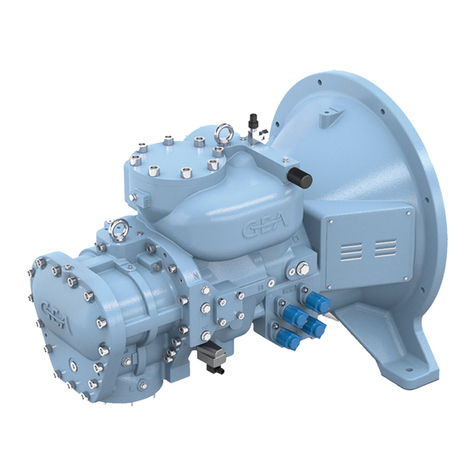

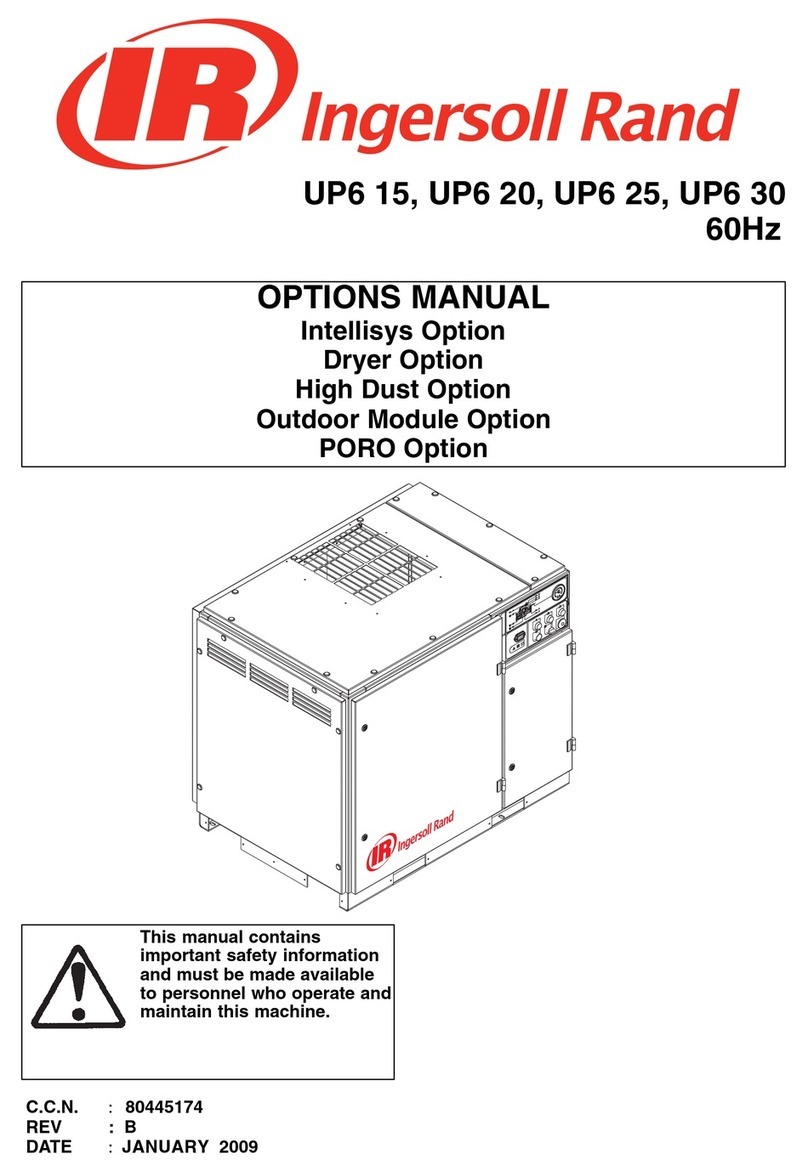

The oil level must be in the visible

part of the sight glass; damage

to the compressor is possible if

overfilled or underfilled!

ATTENTION!

Fig.3

max.oillevel

min.oillevel