Allgemeine Sicherheitshinweise

Die Bedienungsanleitung muß vor der ersten Anwendung des Gerätes ganz durchgelesen werden. Falls über den

Anschluß und die Bedienung des Gerätes Zweifel entstehen sollten, wenden Sie sich an den Hersteller (Service-

Abteilung).

UM EINEN HOHEN GRAD AN SICHERHEIT ZU GARANTIEREN, BEACHTEN SIE AUFMERKSAM FOLGENDE

HINWEISE:

ACHTUNG!

Einschaltdauer

Die Leistungen des Geräts werden gemäß den Angaben auf dem Typenschild der Geräte als „Einschaltdauer“ (ED%),

d. h. das Verhältnis zwischen Schweißdauer und Abkühlzeit ausgedrückt. Dieser Faktor variiert bei demselben Gerät je

nach Lastbedingungen, d.h. je nach abgegebenem Schweißstrom. Er gibt an, wie lange das Gerät bei dem

angegebenen Schweißstrom unter Last arbeiten kann und wird jeweils auf 10 Minuten bezogen. Bei einem

Schweißstrom für eine ED von 60 % funktioniert das Gerät beispielsweise kontinuierlich 6 Minuten lang, danach folgt

eine Leerphase, damit die inneren Teile abkühlen können, so daß danach der Thermo-Überlastschutz dann wieder

eingeschaltet wird.

Der Gebrauch von Schweißgeräten und das Ausführen von Schweißarbeiten bringen Gefahren für die eigene Person

und für andere Personen mit sich. Daher hat der Bediener unbedingt die Pflicht, die hier aufgeführten

Sicherheitsvorschriften zu lesen, zu kennen und einzuhalten. Es ist immer daran zu denken, daß ein umsichtiger, gut

unterrichteter Bediener, der seine Pflichten streng einhält, die beste Sicherheit gegen Unfälle ist. Bevor das Gerät

angeschlossen, vorbereitet, gebraucht oder transportiert wird, sollten Sie die nachfolgend aufgeführten Vorschriften

lesen und sie einhalten.

INSTALLATION DES GERÄTS

•Installation und Wartung des Geräts haben gemäß den lokalen Anweisungen für die Sicherheitsvorschriften zu

erfolgen.

•Achten Sie auf den Verschleißstatus der Kabel von Verbindungskupplungen und -stecker: Falls sie beschädigt

sind, müssen sie ersetzt werden. Führen Sie eine regelmäßige Wartung der Anlage aus. Verwenden Sie nur

Kabel von ausreichendem Querschnitt.

•Schließen Sie das Massekabel so nahe wie möglich beim Arbeitsbereich an.

•In feuchter Umgebung sollten Sie den Gebrauch des Geräts absolut vermeiden. Stellen Sie sicher, daß das

Gebiet um den Schweißbereich trocken ist und dass auch die darin befindlichen Gegenstände, einschließlich des

Schweißgeräts, trocken sind.

PERSONENSCHUTZ UND SCHUTZ VON DRITTPERSONEN

Da beim Schweißprozess Strahlen und Hitze entstehen, ist sicherzustellen, dass entsprechende Mittel angewandt und

Schutzmaßnahmen für die eigene Person und für Drittpersonen ergriffen werden.

Setzen Sie sich und andere niemals ohne Schutz den Auswirkungen des Lichtbogens oder des glühenden

Metalls aus.

Achten Sie darauf, dass der Schweißrauch abgesaugt wird bzw. der Schweißplatz

gut belüftet ist.

VORBEUGUNGSMAßNAHMEN GEGEN BRAND UND EXPLOSIONSGEFAHR

Glühende Schlacken und Funken können Brände verursachen. Brand und Explosion stellen weitere Gefahren dar.

Durch Befolgung der folgenden Vorschriften kann ihnen vorgebeugt werden:

•In unmittelbarer Umgebung von leicht brennbaren Materialien wie Holz, Sägespäne, „Lacke“, Lösungsmittel,

Benzin, Kerosin, Erdgas, Acetylen, Propan und ähnliche entzündliche Materialien sind von Arbeitsplatz und er

Umgebung zu entfernen bzw. vor Funkenflug zu schützen.

•Als Brandbekämpfungsmaßnahme ist in der Nähe ein geeignetes Löschmittel bereit zu stellen.

•Keine Schweiß- oder Schneidarbeiten an geschlossenen Behältern oder Rohren vornehmen.

•Keine Schweiß- oder Schneidarbeiten an Behältern oder Rohren vornehmen, auch wenn sie offen sind, sofern sie

Materialien enthalten oder enthalten haben, die unter Einwirkung von Wärme- oder Feuchtigkeit explodieren oder

andere gefährliche Reaktionen hervorrufen können.

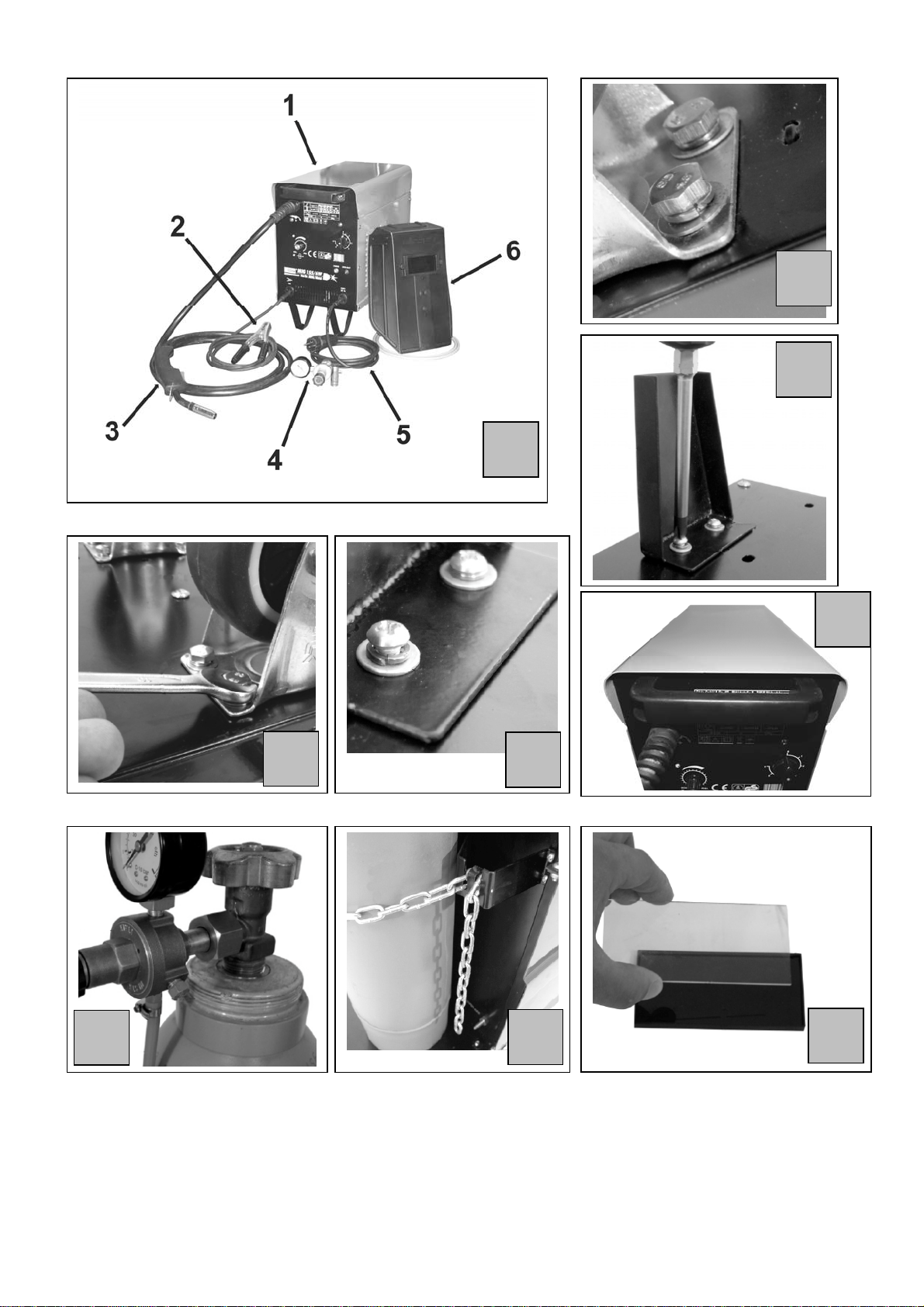

AUFSTELLEN DES SCHWEIßGERÄTES

Das Aufstellen des Geräts muß unter Einhaltung der folgenden Vorschriften erfolgen:

•Der Bediener muß freien Zugang zu den Bedienelementen und Anschlüssen des Geräts haben.

•Das Gerät nicht in engen Räumen aufstellen: Es ist sehr wichtig, dass das Schweißgerät ausreichend belüftet

wird. Sehr staubige oder schmutzige Räume, wo Staub und andere Gegenstände von der Anlage angesaugt

werden könnten, sind zu meiden.

•Das Gerät (einschließlich Kabeln) darf weder ein Hindernis in Durchgängen sein noch die Arbeiten von anderen

Personen behindern.

•Das Schweißgerät darf nur auf einem ebenen Untergrund und mit entsprechend gesicherter Gasflasche betrieben

werden.