3

UK

8�6 Submenu CFG���������������������������������������������������������������������������������������������28

8�7 Submenus MEM, DIS ����������������������������������������������������������������������������������30

8�8 Submenus COLR, SIM ��������������������������������������������������������������������������������32

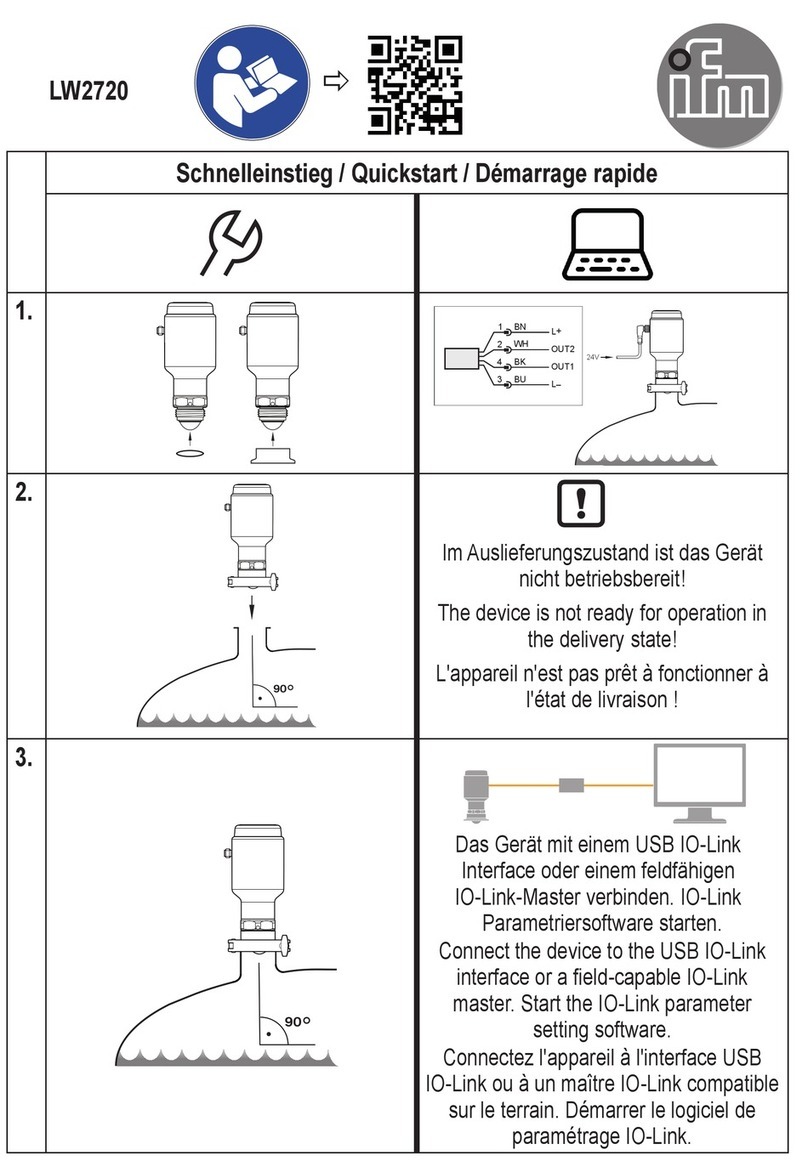

9 Set-up ����������������������������������������������������������������������������������������������������������������34

10 Parameter setting ��������������������������������������������������������������������������������������������34

10�1 Parameter setting in general ���������������������������������������������������������������������35

10�1�1 Select submenu��������������������������������������������������������������������������������35

10�1�2 Change to the process value display (RUN mode) ��������������������������35

10�1�3 Lock / unlock�������������������������������������������������������������������������������������36

10�1�4 Timeout���������������������������������������������������������������������������������������������36

10�2 Settings for volumetric flow monitoring������������������������������������������������������36

10�2�1 Adaptation to the internal pipe diameter �������������������������������������������36

10�2�2 Limit monitoring OUT1 or OUT2 / hysteresis function ����������������������36

10�2�3 Limit monitoring OUT1 or OUT2 / window function ��������������������������37

10�2�4 Analogue signal volumetric flow OUT2���������������������������������������������37

10�3 Settings for consumed quantity monitoring �����������������������������������������������37

10�3�1 Quantity monitoring by pulse signal OUT1 or OUT2 ������������������������37

10�3�2 Quantity monitoring by preset counter OUT1 or OUT2 ��������������������37

10�3�3 Manual counter reset������������������������������������������������������������������������37

10�3�4 Time-controlled counter reset �����������������������������������������������������������38

10�3�5 Deactivation of the counter reset������������������������������������������������������38

10�3�6 Counter reset using an external signal ���������������������������������������������38

10�4 Settings for temperature monitoring ����������������������������������������������������������38

10�4�1 Limit monitoring OUT1 or OUT2 / hysteresis function ����������������������38

10�4�2 Limit monitoring OUT1 or OUT2 / window function ��������������������������38

10�4�3 Analogue signal temperature OUT2 �������������������������������������������������39

10�5 Settings for pressure monitoring����������������������������������������������������������������39

10�5�1 Limit monitoring OUT1 or OUT2 / hysteresis function ����������������������39

10�5�2 Limit monitoring OUT1 or OUT2 / window function ��������������������������39

10�5�3 Analogue signal pressure OUT2�������������������������������������������������������39

10�6 User settings (optional)������������������������������������������������������������������������������40

10�6�1 Standard display�������������������������������������������������������������������������������40

10�6�2 Standard unit of measurement for volumetric flow ���������������������������40

10�6�3 Standard unit of measurement for temperature��������������������������������40

10�6�4 Standard unit of measurement for pressure �������������������������������������40

10�6�5 Measured value damping �����������������������������������������������������������������41