IGM Professional FD300 User manual

man_fd300-600_v5.6_LOGO_IGM.pdf

Operationg instructions EN p. 4 - 12

Gebrauchsanweisung DE S. 13 - 21

Mode d‘emploi FR s. 22 - 30

Návod k obsluze CZ s. 31 - 39

DOVETAIL JIG

ZINKENFRÄSGERÄT

GABARIT A QUEUE D‘ARONDE

CINKOVACÍ SPOJOVACÍ ZAŘÍZENÍ

FD300 & 600

2www.igmtools.com

12,7mm

1/2"

9,5mm

3/8"

1

3

www.igmtools.com

y

y

y

C

C

C

yy

Cy

y

C

C

C

y

2

4www.igmtools.com

Operating instructions EN

FD300 & 600 DOVETAIL JIG

The FD300 & 600 Dovetail Jig is designed to rout ½”half blind dovetails using a dovetail router bit and a

template guide bushing. The following optional accessories can by used to rout other kinds of joints:

- 6,35mm (¼”) half blind dovetails

- 8mm (5/16”) box joints

- 12,7mm (½”) box joints

- 12,7mm (½”) through dovetails

- 19mm (¾“) through dovetails

- 32mm dowels joints

Standard Equipment: FD300 FD600

Joint size: half blind dovetail 12,7mm (½”)

Max. stock width: 305mm (12”) 610mm (24”)

Stock thickness: 12-25mm (7/16”to 1”) 12-25mm (7/16”to 1”)

Template guide diameter: 15,8mm (5/8”) 15,8mm (5/8”)

Weight: 6,9kg (15.2 pounds) 12,3kg (27 pounds)

Max. dia. of router base: 180mm (7-1/16”) 180mm (7-1/16”)

- EN 1 -

ASSEMBLY

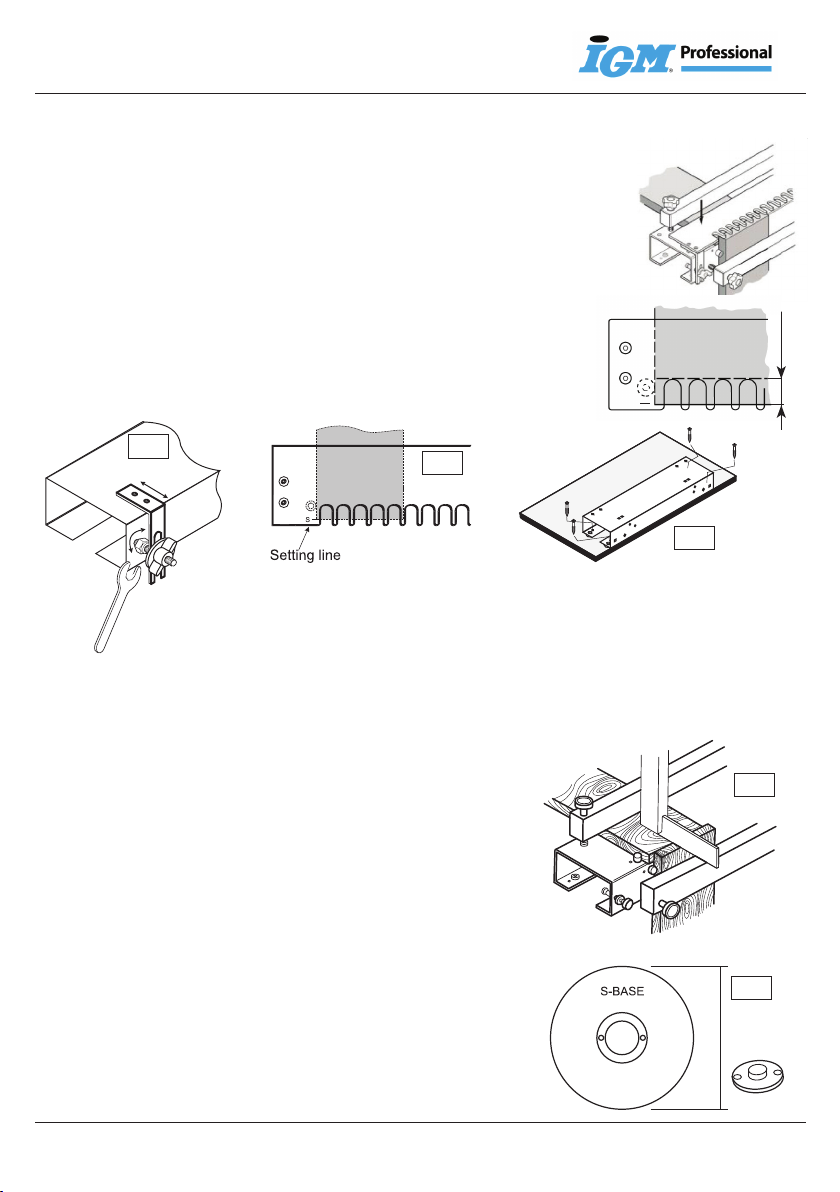

Illustration 3

Thread the screw # 15 into the body from the inside of the extrusion,

using the hex key to tighten the screw. Thread the aircraft-type hex

nut #2 onto screw #15 from the front of the jig. Slip on washer #11 and

screw on the knob #12. Repeat this procedure on the other end of the

jig.

Only for FD300

Attach the edge guides #3 with screws #10. As shown in illustration 11,

these guides should be placed in position“U1” on the top surface of the

jig, and in position“F1”on the face of the jig.

( see illustration 11 )

3

5

12

4

Only for FD600

Illustration 4-5

Put sliding stop guides #.20 to the body

between the spacers which are mounted

in factory. Fit stop

U-bracket #17 with screw #18 and slightly

tighten female knob #19. Fit edge stops

#3 with screws #10 in position U1 and F1

( see illustration 12 ). Tighten the screws

of the egde stops.

11

5

www.igmtools.com

Operating instructions EN

Edge guide system

FD300 Illustration 11

The edge guides are used to position the workpieces in the

jig. There are four holes each in the top and face of the jig.

The position of the edge guides will dictate whether a whole

or partial pin will be cut on the edge of the workpiece. This

is called the oset. If you wish to adjust the position of your

workpiece to control the size of the rst pin and make the joint

symmetrical, simply make a spacer to place between the xed

edge guide and your workpiece.

Note: getting the pin placement symmetrical may require some

test cuts in scrap stock.

- EN 2 -

FD600 Illustration 12

The FD600 has sliding stops.This enables the workpiece to be

centered, giving a symmetrical dovetail joint.

The sliding stop has a scale to allow a more precise oset to be

calculated to ensure symmetrical joints.

1/ Loosen knob. Move sliding stop away from center of jig.

2/ Loosely t workpiece under top clamp.

3/ Fit comb assembly ( template ) and tighten knobs.

4/ Move workpiece so that edge lines up with edge of sight hole

on template - for lapped , dowel and through dovetails only. For

the other templates see appropriate section.

5/ Lock top clamp bar knobs. Slide sliding stops towards edge of

workpiece and lock in position with knob.

6/Repeat for other side.

Attach the rubber feet #16 to the bottom of the jig.

Illustration 6

Attach brackets #13 to template #5 with the countersunk holes

upward, using screws #14.

Illustration 7

Assemble the clamping bars #4, springs #9 and washers #8 as

shown, and attach this assembly using the knobs #7.

Only for FD600

FD600 middle clamp knobs male are provided when using

workpiece less than 305mm. This ensures workpiece is held

securely. When using workpiece over 305mm wide the middle

knobs must be removed.

6

7

8

11

12

Illustration 8

Attach the template with brackets to the jig. The template brackets

# 13 should slip between the template adjustment nut #2 and the

washer #11. Tighten the knob #12.

The distance between the edge guide locations marked as“U1”and

“U2”on the top is 9,5mm (3/8”).This is for rabbeted drawer fronts.

6www.igmtools.com

Operating instructions EN

Clamping bars and knobs

Do not overtighten the clamping bars and clamping knobs. The clamping bar must be tightened parallel to the jig.

Unless your stock is very wide (nearly 305mm/12”for FD300 and 610mm/24“ for FD600), the workpiece will be set to

one side of the jig. In this case, it is advisable to release the clamping knob farthest from the workpiece rst.

- EN 3 -

Template adjustment Illustrations 13-14

1) Depending upon the thickness of your stock, you will need to adjust the position of the template to control

the depth of the pin sockets. Loosen the knobs #12, turn the hex nut #2 to move the

template in or out in relation to the jig.

2) Turn adjustment nut towards jig body for deeper sockets, or out for shallower sockets.

3) To set up the position for the template, align the setting line S marked on the template

with the front edge of workpiece that is secured by top clamp. This piece will be either

the front or back of the drawer.

4) One turn of the adjustment nut equals 1mm movement.

5) Once the template is in position, tighten the knob.

6) Ensure template is always parallel to workpiece.

If the mark S is illegible draw a line on the workpiece 15 mm from its

edge. Align this line with the tops of the template ngers. Along the workpiece

edge, there is an imaginary S axis which you can sharpen to produce another joint.

Mounting the jig on a workbench or work board Illustration 15

Attach the jig body to a work board or workbench with the screws supplied.

15mm

S

13 14

15

Aligning workpiece Illustration 16

The top surface of the horizontal workpiece (drawer front or back) must be ush

with the end of the vertical workpiece (drawer side). Be sure that both pieces are

snug against the underside of the template.

16

17

Ø 170 mm

Important notes:

All drawings show left hand edge guides being used.The same procedure

is carried out for right hand edge guides

All dimensions are approximate.

All bit depths are as a guide only, make test cuts in scrap stock before

routing joints in your workpiece.

Illustration 17

The template guides supplied with the jig and accessories will t most

DeWalt, Elu and other routers directly. For other models of routers an optional

sub-base may be required to attach the template guides. The sub-base has

been designed for use with a variety of routers. It also provides concentricity

between router bit and template ensuring accuracy.

The optional sub-base provides greater accuracy and concentricity of the

template guide, resulting in more precise joints.We recommend the use

of the sub-base with all types of routers which do not accept our template

guides directly.

7

www.igmtools.com

Operating instructions EN

Stock preparation

It is important to plan your work before you start to rout.

Always label the workpieces as shown in Illustration 19.

FRONT / BACK / RIGHT / LEFT .

D = BOTTOM PART

X1 = LEFT PART

Y1 = FRONT PART

X2 = RIGHT PART

Y2 = FRONT PART

X3 = RIGHT PART

Y3 = BACK PART

X4 = LEFT PART

Y4 = BACK PART

X parts will be clamped under the front clamp bar and Y parts under the top

clamp bar. Even numbers are placed against left hand edge guide, odd numbers

against right hand edge guide.

- EN 4 -

Setting up the Router

1) Always unplug the router before making any adjustments or changing bits.

2) Attach the template guide to the router. Refer to the table in each appropriate section.

3) To insert the bit, plunge the router so the collet almost touches the template guide.

4) Insert the router bit into collet and tighten.

5) Set router bit height as shown in illustration 18. Refer to table in relevant section.

STANDARD 12,7mm (1/2“) HALF BLIND DOVETAIL JOINT Illustration 19-26

Use the standard template . Both parts of joint are routed at same time.

Joint Description Edge Guide Information Ø Guide

Dimensions Router Bit Cutting

depth

Diameter Colour Position

12,7mm (1/2“)

Half Blind

FD300 & 600

Ø 10mm Silver U1 15,8mm

5/8“

Ø ½“ x ½“

Ø 12,7 x 12,7mm

x 14°.

13,5mm

17/32“

Ø 10mm Silver F1

18

12,7mm

1/2“

20

21 22

23

19

Note: All dimensions shown in this manual do not include production tolerances of template guides,

templates and router bit. Therefore use these dimensions as a guide only and always make a trial cuts

before you start routing your drawers.

12,7mm

1/2"

9,5mm

3/8"

8www.igmtools.com

Operating instructions EN

Workpiece width

This 12,7mm (½”) half blind template can be used with stock from 21,5mm (7/8”) to 305mm (12”) wide with

FD300 or to 610mm (24”) wide with FD600 . Pitch 21,5mm(7/8“) with 3mm oset line x no.of tails = ideal stock

width.

For symmetrical pin placement, use this table as a guide:

#of Whole Tails: 1 2 3 4 5 6 7 8

Ideal stock

tails

mm 21,5 43 64,5 86 107,5 129 150,5 172

inch 7/8“ 1-11/16“ 2-1/2“ 3-3/8“ 4-1/4“ 5-1/6“ 5-15/16“ 6-3/4“

SET UP

- Attach edge guides to the jig in the positions listed in the table above.

- Place X workpiece into front clamp bar. Tighten front clamp knobs.

- Place Y workpiece into top clamp bar.

- Push Y workpiece tightly against the edge guide and workpiece X. Tighten top clamp knobs.

- Retighten X workpiece, so that the top of front X workpiece is ush with the top of workpiece Y and snugly

against edge guide.

- Tighten front clamp knobs .

- Adjust template position to align the setting line with the edge of the workpiece under the top clamp. One

rotation of template adjustment nut stop equals 1mm.

- Tighten template assembly knobs.

- Attach the template guide to the router base.

- Install the dovetail bit in the router.

- Adjust the cutting depth of the dovetail bit according to table.

Note: Recommended bit depths are approximate only, always make test cuts in scrap stock to determine the

exact depth for your application!

Caution!

- Ensure that both workpieces are clamped securely and that they touch the edge guides.

- Always clamp only one set of workpieces . Ensure that the router bit does not touch the template

brackets before and after cutting the joint.

- Do not overtighten the knobs.

- Tighten or loosen the joint by increasing or decreasing cutting depth of dovetail bit.

- EN 5 -

24 25 26

9

www.igmtools.com

Operating instructions EN

- EN 6 -

Routing

- Place the router on the template ensuring that the router bit does not touch the workpiece.

- Switch on. Make one very light cut from left to right, cutting only the front edge. This prevents breakout.

- Rout carefully from left to right following the ngers of the template with the template guide.

- Switch o the router and carefully remove from jig.

- Check that all slots are routed clean. If not, rout again.

- Remove the workpiece from the jig.

- Test joint.

ATTENTION!

Do not lift the router from the template as damage to the template and router bit will occur.

If the joint is not perfect :

Joint too loose = increase cutting depth of router bit.

Joint too tight = decrease cutting depth of router bit.

Joint too shallow = move template towards the jig body.

Joint too deep = move template away from the jig body.

STANDARD RABBETED 12,7mm (1/2“) HALF BLIND DOVETAIL JOINT Illustration 27-30

Use standard template . Each part of joint is routed separately.

Note: In most cases, the rabbeted joint is used only on the drawer front. If you wish to use a standard half

blind joint to connect the drawer sides to the back, make this joint using the instructions in the previous

section.

Joint Description Edge Guide Information Ø Guide

Dimensions Router Bit Cutting depth

Diameter Colour Position

12,7mm (1/2“)

Rabbeted Half Blind

FD300 & 600

Ø 10mm Silver U2 15,8mm

5/8“

Ø ½“ x ½“

Ø 12,7 x 12,7mm

x 14°.

13,5mm

17/32“

Ø 10mm Silver F1

Set up

Attach edge guides to the jig in the positions listed in the table above.

Drawer front preparation

- Prepare workpiece about 19mm ( 3/4”) longer and wider.

- Rout 9,5mm (3/8”) wide and 11,1mm (7/16”) deep rabbet into the edges of the workpiece.

- Place a 9,5mm (3/8”) thick wooden spacer into front clamp and push tight against edge guide.

- Tighten the front clamp bar knobs .

- Place drawer front under the top clamp and butt against the wooden spacer and the edge guides. The top of

the drawer front must be ush with the face of the spacer as shown in illustration 29.

- Tighten top clamp bar knobs.

- Remove the spacer from front clamp.

- Adjust the template position to align the setting line with the edge of drawer front. One rotation of adjustment

nut equals 1mm.

- Tighten template assembly knobs.

- Attach template guide to router base.

- Install the dovetail bit in the router.

- Adjust the cutting depth of the dovetail bit according to the table.

Note: Recommended bit depths are approximate only, always make test cuts in scrap stock to determine the

exact depth for your application!

10 www.igmtools.com

Operating instructions EN

Routing the drawer front

- Place the router on the template ensuring that the router bit does not touch the workpiece.

- Switch on. Make one very light cut from left to right cutting along the front edge. This

prevents breakout.

- Rout carefully from left to right following the ngers of the template with the template

guide.

- Switch o the router and carefully remove from jig.

- Check that all slots are routed clean. If not, rout again.

- Remove the workpiece from the jig.

- Test joint.

- EN 7 -

Drawer side preparation

- Place a 13mm ( ½”) thick wooden spacer with the same width as the drawer under the top clamp.

- Place drawer sides into front clamp and push tight against edge guides. Ensure top of the drawer sides is ush

with the upper surface of the wooden spacer.

- Tighten top and front clamp knobs.

Routing drawer sides

- Place the router on the template ensuring that the router bit does not touch the workpiece.

- Switch on. Make one very light cut from left to right cutting only the front edge. This prevents the breakout.

- Rout carefully from left to right following the ngers of the template with the template guide.

- Switch o the router and carefully remove from jig.

- Check that all slots are routed clean. If not, rout again.

- Remove the workpiece from the jig.

- Test joint.

If the joint is not perfect :

Joint too loose = increase cutting depth of router bit.

Joint too tight = decrease cutting depth of router bit.

Joint too shallow = move template towards the jig body.

Joint too deep = move template away from the jig body.

Operating manuals for OPTIONALS TEMPLATES

6,35mm (1/4“) HALF BLIND DOVETAIL TEMPLATE

8mm (5/16”) & 12,7mm ( ½”) BOX JOINT TEMPLATES

12,7mm (1/2”) & 19mm (3/4“) THROUGH DOVETAIL TEMPLATE

32mm DOWELS JOINT

see inside each template packaging.

9.5 mm

3/8"

12,7mm

1/2“

27

28

29

30

12,7mm

1/2"

9,5mm

3/8"

11

www.igmtools.com

Operating instructions EN

- EN 8 -

SAFETY

• Before changing router bit or making any kind of adjustment, always turn o and unplug your router.

• Use protective glasses during routing.

• Use hearing protectors.

• Always use a dust-protection mask or respirator.

• Use dust collection.

• Do not wear loose clothes. Make sure that your sleeves are either rolled up or fastened and that you are not

wearing a tie.

• Before starting your router remove all tools, nuts and other loose object from the work area.

• Avoid an inadvertent start of your router. Before you plug it in, verify the switch is in “o“ position.

• Before you make any adjustments, wait till your router cutter completely stops.

FD300 & 600 SPARE PARTS LIST v.5

Pos. # Description quantity code

1Body FD300 1

Body FD600 1

2Adjusting template comb stop FD300 2

Adjusting template comb stop FD600 2

3 Edge guide 4 FD3001-03

4Clamp bar FD300 2 FD3001-95

Clamp bar FD600 2 FD6001-95

5Template comb 12,7mm half blind dovetail FD300 1 FD300-07

Template comb 12,7mm half blind dovetail FD600 1 FD600-07

7Clamp bar knob M8x90 FD300 4 FS100119

Clamp bar knob M8x90 FD600 6 FS100119

8Washer 8 FD300 4 FS101004

Washer 8 FD600 6 FS101004

9Spring FD300 4 FD6001-11

Spring FD600 6 FD6001-11

10 Screw M4 x 16 4 FS200126

11 Washer 6 FD300 2

Washer 8 FD600 2

12 Knob female M6 FD300 2 FS100106

Knob female M8 FD600 2 FS100106

13 Template brackets FD300 2 FD6001-22

Template brackets FD600 2 FD6001-22

14 Screw M4 x 8 4 FS200128

15 Screw M6 FD300 2

Screw M8 FD600 2

16 Rubber feet 4 FS990002

17 Sliding stop U-bracket FD600 2 FD6001-17

12 www.igmtools.com

Operating instructions EN

18 Screw M6 FD600 2 FS200112

19 Knob female M6 FD600 2 FS100106

20 Sliding stop bar right FD600 1 FD6001-08A

Sliding stop bar left FD600 1 FD6001-08B

21 Guide bush D15,8mm x 4mm 1 FGB158-04

22 Screw M5 x 8 2 FS200143

23 Hex key 2,5 1 F099-06200

24 Hex key 4 FD300 1 FS800005

68 Spanner 10 for FD300 1 FS800008

61 Sliding stop spacer upper 2 x M4 FD600 2 FD6001-15

62 Sliding stop spacer upper FD600 2 FD6001-16

63 Sliding stop spacer 2 x M4 FD600 2 FD6001-18

64 Shim 0,1mm (0,2mm) FD600 8 FS101013

65 Screw M4 x 12 FD600 4

66 Screw M4 x 25 FD600 4

12,7mm

1/2"

25,4mm

1"

12,7mm

1/2"

19mm

3/4"

12,7mm

1/2"

9,5mm

3/8"

31

- EN 9 -

13

www.igmtools.com

Gebrauchsanweisung DE

- DE 1 -

FD300 & 600 ZINKENFRÄSGERÄT

FD300 & 600 ermöglicht das Fräsen von einer 12,7mm (1/2“) halbverdeckten Schwalbenschwanzverbindung

mit einer Oberfräse mit eingespanntem Zinkenfräser und Kopierhülse.

Mit Zusatzschablonen (separat geliefert) wird das Fräsen von folgenden Verbindungen ermöglicht:

- 6,35mm (¼”) halbverdeckte Schwalbenschwanzverbindung

- 8mm (5/16”) Fingerzinkenverbindung

- 12,7mm (½”)Fingerzinkenverbindung

- 12,7mm (½”) oene Schwalbenschwanzverbindung

- 19mm (¾“) oene Schwalbenschwanzverbindung

- 32mm Dübelverbindung

Standardausrüstung: FD300 FD600

Verbindungsgröße: halbverdeckte Schwalbenschwanzverbindung von 12,7mm (½”)

Max. Verbindungsbreite: 305mm (12”) 610mm (24”)

Werkstückdicke: 12-25mm (7/16” bis 1”) 12-25mm (7/16” bis 1”)

Kopierhülse-Durchmaesser: 15,8mm (5/8”) 15,8mm (5/8”)

Gewicht: 6,9kg (15.2 pounds) 12,3kg (27 pounds)

Max. Durchmesser der Fräsbasis: 180mm (7-1/16”) 180mm (7-1/16”)

3

5

12

4

AUFSTELLUNG DES GERÄTES

Abbildung 3

Schraube #15 mittels Imbus-Schlüssel 4 (FD300) oder Imbus 5

(FD600) in Gerätkörper #1 einschrauben und Schraube sorgfältig

anziehen. Aus anderer Seite auf die Schraube Anschlagmutter #

2 aufschrauben. Auf die Schraube Unterlage #11 aufsetzen und

Steuerungsmutter # 12 anziehen. Diese Vorgehensweise auch auf der

anderen Seite des Gerätes wiederholen.

Nur für FD300

Anschläge #3 mittels Schrauben #10 in Gerätkörper #1 einschrauben.

Anschläge in Positionen U1 auf Oberseite des Gerätes und in

Positionen F1 auf Vorderseite des Gerätes anbringen, siehe

Abbildung 11.

Nur für FD600 Abbildung 4-5

Zuerst den Schiebemessstab # 20 zwischen

die bereits im Fertigungsbetrieb montierten

Halter einschieben. Dann Befestigungsteil

#17 mit Schraube #18 einlegen und mit

Steuerungsmutter #19 leicht anziehen.

Anschläge #3 mit Schrauben #10 in

Positionen U1 und F1 einschrauben, siehe

Abbildung 12. Schrauben der Anschläge

festziehen.

11

14 www.igmtools.com

Gebrauchsanweisung DE

System der Anschläge

FD300 Abbildung 11

Die Anschläge dienen zur Positionierung derWerkstücke

gegeneinander und gegenüber der Schablone. Anschläge beim

Gerättyp FD300 werden in Gerätkörper fest geschraubt und

deshalb bestimmen sie x die Position der Schwalbenschwänze

oder der Fingerzinken gegenüber derWerkstückkante. Um eine

zentrierte Verbindung zu bekommen, müssen die empfohlenen

Werkstückbreiten je nach Verbindungstyp einhalten werden, siehe

weiter. Die Achse der Verschiebung der lateralenWerkstückkante

von erster Nute der Schablone wird nun Lateralachse der

Verbindungsposition genannt.

FD600 Abbildung 12

Anschläge bei FD600 sind beweglich - verstellbar. Dies ermöglicht,

Verbindung auf dem Werkstück zu zentrieren. Das System der

verstellbaren Anschläge ist mit einem Messstab ausgestattet und

dieser ermöglicht, die Position derVerbindung auf dem Werkstück

bei symmetrischen Verbindungen präzis nachzuzentrieren.

1/ Steuerungsmutter des Systems der verstellbaren Anschläge

lockern. Anschläge in Richtung von der Gerätmitte weg bewegen.

2/ Werkstück frei unter oberen Befestigungsstab einführen.

3/ Schablone aufs Gerät legen und mit Steuerungsmuttern

festziehen.

4/ Werkstück so bewegen, bis dieWerkstückkante mit der

Kante des Indikators auf der Schablone parallel ist – nur für

halbverdeckte Schwalbenschwanzverbindungen, oene

Schwalbenschwanzverbindungen und Dübelverbindung. Für

Fingerzinkenverbindungen siehe jeweiliges Kapitel.

5/ Oberen Befestigungsstab festziehen. Anschläge in Richtung zur

Werkstückkante so bewegen, dass sie das Werkstück berühren,

Anschläge mit Steuerungsmutter festziehen.

6/ Diese Vorgehensweise auch auf der anderen Seite wiederholen.

- DE 2 -

Gummifüße # 16 in jeweilige Löcher einschieben.

Abbildung 6

Schablonenhalter # 13 auf Schablone # 5 schrauben. Dabei

Schrauben #14 benutzen.

Abbildung 7

Oberen und vorderen Befestigungsstab #4 mit Steuerungsschrauben

#7, Federn #9 und Unterlagen #8 festziehen.

Nur für FD600

Mit FD600 wird eine dritte, zentrale Steuerungsschraube geliefert.

Diese ist nur bei einer Werkstückbreite unter 305mm (12“) zu

montieren.

6

7

8

11

12

Abbildung 8

Montierte Schablone aufs Gerät legen. Schablonenhalter #13 auf

Schrauben #15 zwischen Anschlagmutter #2 und Unterlage #11

einführen. Auf beiden Enden mit Steuerungsmuttern #12 festziehen.

Abstand zwischen U1 und U2 ist 9,5mm ( 3/8“). Dies ist für gefälzte

Schubladenstirne.

15

www.igmtools.com

Gebrauchsanweisung DE

ACHTUNG: Einstellung des Gerätes zuerst mit einem Abfallmaterial probieren um eine perfekt symmetrische

Verbindung zu bekommen.

Einstellung der Schablone Abbildung 13-14

1/ Steuerungsmutter #12 lockern.

2/ Anschlagmutter #2 in Richtung zum Gerät drehen um eine tiefere Verbindung zu

bekommen, Anschlagmutter in Richtung weg vom Gerät drehen um eine achere

Verbindung zu bekommen.

3/ Sobald die Position, wenn sich die Marke S auf der Schablone mit der Vorderkante

des Werkstücks deckt, erreicht wird, hören Sie auf die Anschlagmutter zu drehen. Eine

Umdrehung der Anschlagmutter entspricht nun einerVerschiebung der Schablone um 1 mm.

4/ Schablonenhalter mit Befestigungsmutter festziehen.

5/ Immer darauf achten, dass die Schablone mit der Gerätkörper-Kante parallel ist.

Sollte die Buchstabe S nicht lesbar sein, zeichnen Sie auf das Werkstück

eine 15 mm von dessen Kante entfernte Linie. Fluchten Sie diese Linie mit den Gipfeln

der Schablone-Finger. Entlang der Werkstückkante führ eine imaginäre S Achse. Sie

können diese Achse betonen, um weitere Verbindungen herstellen zu können.

Montage an Arbeitstisch oder an Arbeitsoberäche Abbildung 15

Mit beigelegten Holzschrauben das Gerät an Arbeitstisch oder an Arbeitsäche festziehen.

15mm

S

Befestigungsstäbe und Steuerungsschrauben und –Muttern

Bitte die Steuerungsschrauben und –Muttern nicht übermäßig festziehen.

Befestigungsstab muss parallel zum Gerätkörper angezogen werden. Wenn

Sie auf einer Seite arbeiten, beginnen Sie, die Steuerungsschraube zuerst auf

der anderen Seite zu lockern.

- DE 3 -

Nur für FD600

Mit FD600 wird eine dritte, zentrale Steuerungsschraube geliefert. Diese

ist nur bei einer Werkstückbreite unter 305mm (12“) zu montieren.

13 14

15

Ausrichtung der Werkstücke Abbildung 16

Werkstücke immer gegeneinander sorgfältig ausrichten. Der auf der oberen Oberäche

des Gerätes angebrachteTeil muss immer am vorderenWerkstück und am auf der

Oberseite verwendeten Anschlag angelegt sein. Das auf der Vorderseite angebrachte

Werkstück muss mit der oberen Kante des oben angebrachtenWerkstückes ausgerichtet

sein und muss am auf der Vorderseite verwendeten Anschlag angelegt sein.

16

Hinweis:

Alle Abbildungen zeigen die Herstellung einerVerbindung auf der linken Seite des Gerätes.Wiederholen Sie

die gleiche Vorgehensweise für die rechte Seite des Gerätes. Wir weisen darauf hin, dass alle angegebenen

Maßen nur approximativ sind.

Alle angegebenen Einstellungen der Frästiefe sind nur Musterangaben. Vor Herstellung der eigenen

Verbindung zuerst einen Probeschnitt mit Abfallmaterial durchführen.

16 www.igmtools.com

Gebrauchsanweisung DE

Die einzelnen Teile der Schublade sind immer zu bezeichnen wie auf Abbildung 19 gezeigt wird.

VORDERER / HINTERER / RECHTER / LINKER .

BODEN_ UNTERTEIL

X1_LINKER TEIL

Y1_VORDERER TEIL

X2_RECHTER TEIL

Y2_ VORDERER TEIL

X3_ RECHTER TEIL

Y3_HINTERER TEIL

X4_ LINKER TEIL

Y4_HINTERER TEIL

- DE 4 -

S-BASE präzisiert die Zentrierung zwischen dem Schaftfräser und der Kopierhülse für wesentlich genauere

Verbindungen. Deshalb wird empfohlen, solche Reduktionsplatten immer zu verwenden, wenn es nicht

möglich ist, die Kopierhülse in Ihre Oberfräse direkt zu montieren.

17

Ø 170 mm

Einstellung der Oberfräse

Abbildung 17

Kopierhülsen werden mit dem Gerät geliefert und sie können in einige

Typen von Oberfräsen z.B. DeWalt, Elu und anderen direkt montiert werden.

Für andere Modelle ist eine S-BASE-Reduktionsplatte zu verwenden. Die

Reduktionsplatte wird als Zubehör für die Kopierhülsen geliefert und sie

ermöglicht die Montage von Kopierhülsen auf alle Typen der marktüblichen

Oberfräsen.

Vorgehensweise für Einspannung und Zentrierung der Kopierhülse ist in

Gebrauchsanweisung zu S-BASE zu nden.

1) Vor Einstellung oder vor Werkzeugaustausch ist die Oberfräse immer aus dem Netz zu

nehmen.

2) Kopierhülse auf Oberfräse legen. Kopierhülse-Durchmesser unterscheidet je nach

Verbindungstyp, sieheTabelle in jeweiligem Teil der Gebrauchsanweisung.

3) Oberfräse höchstens auf unteren Anschlag so senken, dass das Spannfutter die

Kopierhülse fast berührt.

4) Schaftfräser ins Spannfutter der Oberfräse einführen und festziehen.

5) Arbeitstiefe des Schaftfräsers nach Tabelle zu jeweiligem Verbindungstyp einstellen, siehe Abbildung 18.

18

12,7mm

1/2“

20

19

SCHABLONE FÜR 12,7mm (1/2“) HALBVERDECKTE SCHWALBENSCHWANZ-VERBINDUNG

Abbildungen 19-26

Verwendung mit Standardschablone. BeideWerkstücke werden auf einmal gefräst.

Verbindung Anschläge Kopierhülse - Ø Schaftfräser Schnitttiefe

Durchmesser Farbe Position

12,7mm (1/2“)

Halbverdeckte

Schwalbenschwanz

FD300 & 600

Ø 10mm silbern U1

15,8mm 5/8“

Ø ½“ x ½“

Ø 12,7 x 12,7mm

x 14°.

13,5mm

17/32“

Ø 10mm silbern F1

Vorbereitung des Materials

Vor dem Fräsen ist es von großer Bedeutung, Ihre Arbeit zu planen und vorzubereiten. Das FD300 & 600 ermöglicht

Ihnen, beide Teile der Verbindung auf einmal herzustellen.

Teile X sind unter vorderen Befestigungsstab undTeile Y unter oberen

Befestigungsstab einzuführen. Mit geraden Zahlen markiere Teile sind an die

Anschläge auf linker Seite anzulegen, mit ungeraden Zahlen markierte Teile an die

Anschläge auf rechter Seite.

12,7mm

1/2"

9,5mm

3/8"

17

www.igmtools.com

Gebrauchsanweisung DE

Hinweis:

Die in diesem Handbuch erwähnten Maßen einbeschließen nicht die allfälligen Toleranzen bei Herstellung von

Kopierhülsen, Schablonen und Fräsern. Deshalb sind diese Maßen als Orientierungsmaßen zu betrachten und immer

vor Herstellung der eigenenVerbindung ist es empfehlenswert, eine Probeherstellung vorzunehmen.

Werkstückbreite

Für die Schablone für 12,7mm (½“) halbverdeckte Schwalbenschwanzverbindung mit FD300 kann jede

Werkstückbreite zwischen 21,5mm (7/8”) und 305mm (12”) und mit FD600 zwischen 21,5mm (7/8”) und 610mm

(24”) verwendet werden. Um ideale Werkstückbreite für eine symmetrische Verbindung zu wählen, verwenden Sie

folgende Tabelle:

#Anzahl der Zinken: 1 2 3 4 5 6 7 8

Ideal-breite mm 21,5 43 64,5 86 107,5 129 150,5 172

inch 7/8“ 1-11/16“ 2-1/2“ 3-3/8“ 4-1/4“ 5-1/6“ 5-15/16“ 6-3/4“

Einstellung

- Anschläge in Positionen nachTabelle einschrauben.

-Teil X unter vorderen Befestigungsstab so einführen, dass er über die Gerätkante hinausgeht. Befestigungsstab leicht

anziehen.

- Teil Y unter oberen Befestigungsstab einführen.

- Teil Y an Seitenanschlag und anTeil X anlegen. Oberen Befestigungsstab festziehen.

- Position desTeiles X so ändern, dass er nicht über Teil X hinausgeht und gleichzeitig am Anschlag anliegt.

- Teil X mit vorderem Befestigungsstab festziehen.

- Schablone aufs Gerät mit Kopierausschnitten zu Ihnen gerichtet legen.

- Schablone so einstellen, dass sich die Marke S auf der Schablone mit der Vorderkante des unter oberem

Befestigungsstab angebrachtenWerkstückes überdeckt. Eine Umdrehung der Anschlagmutter einspricht nun einer

Verschiebung der Schablone um 1mm (wird auf beiden Seiten des Gerätes durchgeführt).

- Schablone mit Steuerungsmuttern festziehen.

- Kopierhülse nach Tabelle in Fräsbasis einführen.

- Werkzeug – Schwalbenschwanzfräser nach Tabelle – in Oberfräse einspannen.

- Frästiefe nach Tabelle einstellen.

- DE 5 -

21 22

23

24 25 26

18 www.igmtools.com

Gebrauchsanweisung DE

- DE 6 -

Achtung: Die empfohlene Frästiefe ist nur approximativ, um eine genaue Frästiefe zu erreichen, ist immer ein

Probeschnitt mit Testmaterial zu machen.

Achtung!

- Versichern Sie sich, dass beide Werkstücke sicher befestigt sind und dass sie die Anschläge berühren.

- Immer nur einen Satz der Teile befestigen. Versichern Sie sich, dass der Schaftfräser vor dem Fräsen

und während des Fräsens die Schablonenhalter nicht berührt.

- Steuerungsmuttern nicht übermäßig anziehen, Überdrehungsgefahr.

- Erhöhung oder Senkung der Schnitttiefe führt zu engerer oder lockerer Verbindung.

Fräsen

- Oberfräse auf Schablone so legen, dass der Fräser das Werkstück nicht berührt.

- Oberfräse einschalten und einen Flachschnitt von links nach rechts durchführen. Nur Vorderkante fräsen.

Diese Vorgehensweise verhindert Gratbildung auf der Kante.

- Nun sorgfältig von links nach rechts fräsen und mit Kopierhülse die Schablonen-Ausschnitte kopieren.

- Oberfräse ausschalten und außerhalb des Gerätes legen.

- Überprüfen, ob alle Zinken rein gefräst sind. Sollten irgendwo Materialreste bleiben, Fräsen ohne Änderung

der Einstellung wiederholen!!!

- Teile aus dem Gerät entnehmen.

- Hergestellte Verbindung probieren.

ACHTUNG! Oberfräse über die Schablone nicht heben, Schablone und Schaftfräser könnten

beschädigt werden.

Verbindung ist nicht perfekt :

zu lose Verbindung = Schnitttiefe des Schaftfräsers erhöhen

zu enge Verbindung = Schnitttiefe des Schaftfräsers senken

zu ache Verbindung = Schablone zum Gerät schieben

zu tiefe Verbindung = Schablone vom Gerät schieben

SCHABLONE FÜR gefälzte 12,7mm (1/2“) HALBVERDECKTE

SCHWALBENSCHWANZVERBINDUNG Abbildungen 27-30

Verwendung mit Standardschablone. Jeder Teil wird getrennt gefräst.

Hinweis: In vielen Fällen ist die gefälzte halbverdeckte Verbindung nur für Schubladen-Stirne

verwendet. Wollen Sie Seitenteil der Schublade mit Hinterteil mit einer Standard- halbverdeckten

Schwalbenschwanzverbindung verbinden, verwenden Sie für Ihre Herstellung die im vorigen Teil dieser

Gebrauchsanweisung angeführten Informationen.

Verbindung Anschläge Kopierhülse -Ø Schaftfräser Schnitttiefe

Durchmesser Farbe Position

12,7mm (1/2“)

halbverdeckte

gefälzt

FD300 & 600

Ø 10mm silbern U2

15,8mm 5/8“

Ø ½“ x ½“

Ø 12,7 x 12,7mm

x 14°.

13,5mm

17/32“

Ø 10mm silbern F1

Einstellung des Gerätes

Anschläge in Positionen nach Tabelle einschrauben.

12,7mm

1/2"

9,5mm

3/8"

19

www.igmtools.com

Gebrauchsanweisung DE

Vorbereitung des gefälzten Schubladen-Stirnteiles

- Einen um 19mm ( 3/4”) längeren und breiteren Teil vorbereiten, Abbildung 28.

- Eine Halbnute von 9,5mm (3/8”) Breite und 11,1mm (7/16”) Tiefe auf dem ganzen Umfang des Werkstückes fräsen,

siehe Abbildungen 27 & 28.

- Unter vorderen Befestigungsstab ein Hilfswerkstück mit Dicke von 9,5mm (3/8”) einführen und an Anschlag

anlegen.

- Vorderen Befestigungsstab festziehen.

- Das gefälzte Werkstück unter oberen Befestigungsstab einführen und so ausrichten, dass er über die Kante des

unter dem vorderen Befestigungsstab angebrachten Werkstückes nicht hinausgeht und dass er am Anschlag anliegt,

Abbildung 29.

- Oberen Befestigungsstab festziehen.

- Hilfsstück von dem vorderen Befestigungsstab abnehmen.

- Schablone aufs Gerät legen so, dass die Kopierausschnitte zu Ihnen gerichtet sind.

- Schablone so einstellen, dass sich die Marke S auf der Schablone mit der vorderen Seite der Falzung des unter

oberem Befestigungsstab angebrachten Teiles überdeckt. Eine Umdrehung der Anschlagmutter einspricht nun einer

Verschiebung der Schablone um 1mm (wird auf beiden Seiten des Gerätes durchgeführt).

- Schablone mit Steuerungsmuttern befestigen.

- Kopierhülse nach der Tabelle in Oberfräsbasis einführen.

- Werkzeug – Schwalbenschwanzfräser nach Tabelle – in Oberfräse einspannen.

- Frästiefe nach der Tabelle einstellen.

Achtung: Die empfohlene Frästiefe ist nur approximativ, um eine genaue Frästiefe zu erreichen ist immer ein

Probeschnitt mitTestmaterial zu machen.

- DE 7 -

Seitenteil der Schublade

- Ein Hilfsteil von gleicher Breite wie der Seitenteil und von 13mm Dicke unter oberen Befestigungsstab einführen.

- Seitenteil unter vorderen Befestigungsstab einführen. Beide Werkstücke zum Endanschlag ausrichten und mit

Winkel überprüfen, ob dieTeile wirklich ausgerichtet sind.

- Beide Teile mit Befestigungsstäben festziehen.

- Schablone mit Haltern aufs Gerät legen und mit Steuerungsmuttern festziehen.

9.5 mm

3/8"

12,7mm

1/2“

27

28 29 30

Fräsen

- Oberfräse auf Schablone so legen, dass der Fräser das Werkstück nicht berührt.

- Oberfräse einschalten und einen Flachschnitt von links nach rechts durchführen. Nur

Vorderkante fräsen. Diese Vorgehensweise verhindert Gratbildung auf der Kante.

- Nun sorgfältig von links nach rechts fräsen und mit Kopierhülse die Schablonen-

Ausschnitte kopieren.

- Oberfräse ausschalten und außerhalb des Gerätes legen.

- Überprüfen, ob alle Zinken rein gefräst sind. Sollten irgendwo Materialreste bleiben,

Fräsen ohne Änderung der Einstellung wiederholen!!!

- Teile aus dem Gerät nehmen.

- HergestellteVerbindung probieren.

20 www.igmtools.com

Gebrauchsanweisung DE

- DE 8 -

Fräsen

- Oberfräse auf Schablone so legen, dass der Fräser das Werkstück nicht berührt.

- Oberfräse einschalten und einen Flachschnitt von links nach rechts durchführen. Nur Vorderkante fräsen. Diese

Vorgehensweise verhindert Gratbildung auf der Kante.

- Nun sorgfältig von links nach rechts fräsen und mit Kopierhülse die Schablonen-Ausschnitte kopieren.

- Oberfräse ausschalten und außerhalb des Gerätes legen.

- Überprüfen, ob alle Zinken rein gefräst sind. Sollten irgendwo Materialreste bleiben, Fräsen ohne Änderung der

Einstellung wiederholen!!!

- Teile aus dem Gerät entnehmen.

- HergestellteVerbindung probieren.

Verbindung ist nicht perfekt :

zu lose Verbindung = Schnitttiefe des Schaftfräsers erhöhen

zu enge Verbindung = Schnitttiefe des Schaftfräsers senken

zu ache Verbindung = Schablone zum Gerät schieben

zu tiefeVerbindung = Schablone vom Gerät schieben

SICHERHEIT

• Vor Austausch des Schaftfräsers oder bei Einstellung die Oberfräse immer ausschalten und vom Netz trennen.

• Beim Fräsen Schutzbrille verwenden.

• Hörschutzmittel verwenden.

• Immer eine Luftschutzmaske oder einen Respirator benutzen.

• Absauggerät verwenden.

• Keine lose Kleidung tragen. Versichern Sie sich, dass Sie keine freien Ärmel und keinen Schlips anhaben.

• Vor Einschaltung der Oberfräse alle Werkzeuge, Muttern, Schlüssel und andere freie Gegenstände aus dem

Arbeitsbereich beseitigen.

• Ungewünschte Einschaltung der Oberfräse vorbeugen: vor Einstöpseln und Schaltung ins Netz überprüfen, ob sich

der Schalter in Stellung„aus“ bendet.

• Vor jeder Einstellung abwarten, bis der Fräser von selber in Stillstand kommt.

FD300 & 600 ERSATZTEILLISTE v.5

Pos. # Beschreibung Menge Bestell.-Nr.

1Gerätkörper FD300 1

Gerätkörper FD600 1

2Anschlagmutter des Schablonenhalters FD300 2

Anschlagmutter des Schablonenhalters FD600 2

3 Anschlag 4 FD3001-03

4Befestigungsstab FD300 2 FD3001-95

Befestigungsstab FD600 2 FD6001-95

5

Schablone für 12,7mm halbverdeckte

Schwalbenschwanzverbindung FD300 1 FD300-07

Schablone für 12,7mm halbverdeckte

Schwalbenschwanzverbindung FD600 1 FD600-07

7Steuerungsschraube M8x90 FD300 4 FS100119

Steuerungsschraube M8x90 FD600 6 FS100119

8Unterlage 8 FD300 4 FS101004

Unterlage r 8 FD600 6 FS101004

9Feder FD300 4 FD6001-11

Feder FD600 6 FD6001-11

This manual suits for next models

1

Table of contents

Languages:

Other IGM Professional Tools manuals

IGM Professional

IGM Professional FD3080-3130 User manual

IGM Professional

IGM Professional MUN-001 User manual

IGM Professional

IGM Professional 142-BR300 User manual

IGM Professional

IGM Professional FMR3000 MultiRadius User manual

IGM Professional

IGM Professional FD3350 User manual

IGM Professional

IGM Professional 141-M3M User manual