22

Inhaltsverzeichnis / Contents / Contenu / Inhoudsopgave / Ñîäåðæàíèå / Obsah

Seite

Page

Pagina

Ñòðàíèöà

Strana

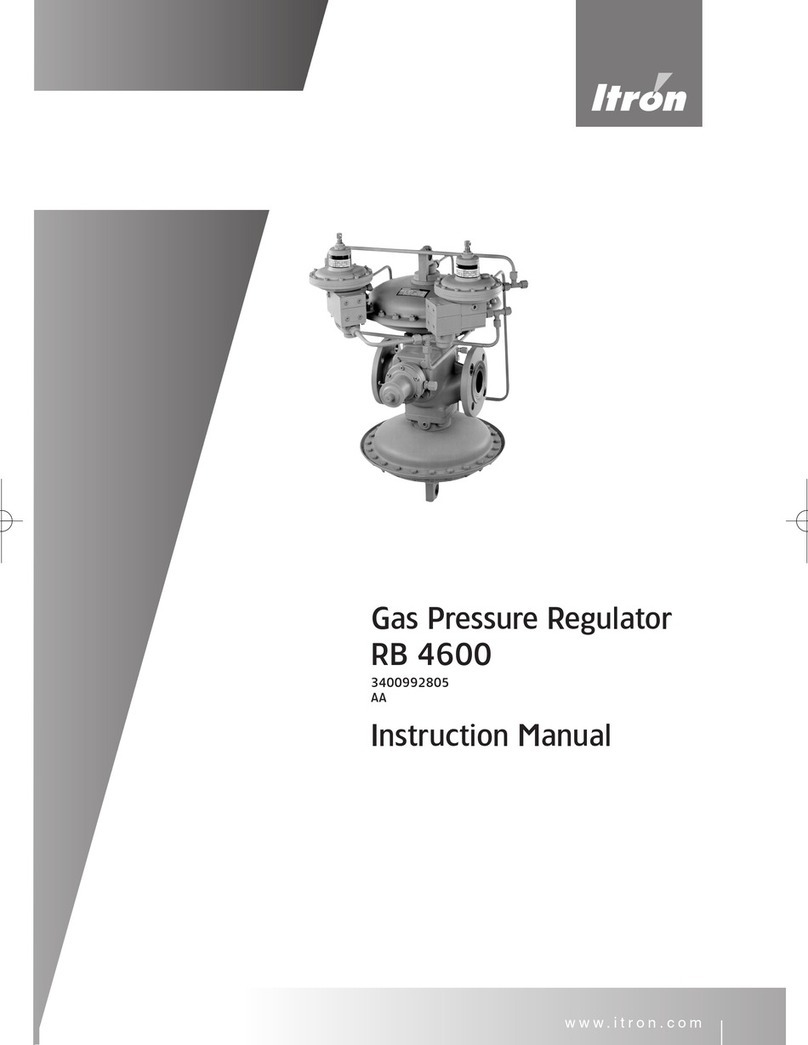

DE Schematische Darstellung Regelgerät 133 / 233 und 244.....................3 - 5

Technische Daten / Typ-Auswahl ..........................................6

Führungsbereiche Regler und SAVs ........................................7

Einbauanleitung, Regler- / SAV-Inbetriebnahme ............................8 - 9

Sicherheitshinweise ...............................................10 – 11

Abmessungen / Einbaumaße ............................................42

Beispiele für Montagepositionen ..........................................45

Installationsbeispiel ....................................................46

GB Schematic section Regulator 133 / 233 and 244............................3 – 5

Technical data / Type selection...........................................12

Spring range Regulator and SSV..........................................13

Installation and start-up instructions of Regulator and SSV ..................14 – 15

Safety instructions ................................................16 – 17

Dimension ..........................................................42

Example of assembly position............................................45

Example of installation .................................................46

FR Représentation schématique du régulateur 133 / 233 et 244 ..................3 – 5

Caractéristiques techniques / choix du type .................................18

Gammes de pression régulateur et vanne de sécurité ..........................19

Instructions de montage, mise en service régulateur et vannes de sécurité ......21 – 22

Conseils de sécurité ...............................................23 – 24

Dimensions / encombrement ............................................43

Positions de montage ..................................................45

Exemple d’installation ..................................................46

NL Doorsnede tekening regelaar 133 / 233 en 244.............................3 – 5

Technische data / Type selectie ..........................................24

Veerbereik regelaar en afslagveiligheid SSV..................................25

Installatie en opstart instructie voor regelaar en afslagveiligheid SSV . . . . . . . . . . . 26 – 27

Veiligheids instructie ...............................................28 – 29

Afmetingen ......................................................... 43

Voorbeeld van behuizings positie ........................................ 45

Voorbeeld installatie .................................................. 46

RU Ñõåìàòè÷åñêîå ïðåäñòàâëåíèå ÓÐÄà 133 / 233 è 244.................... 3 – 5

Òåõíè÷åñêèå õàðàêòåðèñòèêè / Âûáîð òèïà ..............................30

Äèàïàçîíû âûõîäíîãî äàâëåíèÿ ðåãóëÿòîðà è ÏÊÎ .......................31

Èíñòðóêöèÿ ïî ìîíòàæó, ââîä ðåãóëÿòîðà è ÏÊÎ â ýêñïëóàòàöèþ .......32 – 33

Óêàçàíèÿ ïî òåõíèêå áåçîïàñíîñòè .................................34 – 35

Ãàáàðèòíûå ðàçìåðû / Ìîíòàæíûå ðàçìåðû ............................43

Ïðèìåðû äëÿ ìîíòàæíûõ ïîëîæåíèé ...................................45

Ïðèìåð èíñòàëëÿöèè.................................................46

CZ Schematická znázornění regulátoru 133 / 233 a 244.........................3 – 5

Technické údaje / Volba typu ............................................36

Rozsah pružiny regulátoru a bezpečnostního rychlouzávěru .....................37

Pokyny k montáži a zprovoznění regulátoru a bezpečnostního rychlouzávěru ....38 – 39

Bezpečnostní pokyny a ES Prohlášení o shodě...........................40 – 41

Rozměry............................................................44

Příklad montážních poloh ...............................................45

Příklad montáže ......................................................46