10

Regulator Start-up

After the pressure regulator has been installed, make sure that

the on/off valve upstream and downstream and the vent valve are

all closed.

»Partially open the upstream on/off valve slowly enough to pass

a very small amount of gas;

»Reset the safety shutoff valve (see the relevant Instruction

Manual). Note that a safety shutoff valve with over and

under- pressure protection is always closed in absence of

gas downstream from the regulator, where its sensing line is

connected.

»Check that the pressure rises slowly; the downstream pressure

must stabilize around the set value. If the pressure continues to

rise, interrupt the starting procedure by closing the upstream

on/off valve and identify the cause of the malfunction;

»After the outlet pressure has stabilized, open the on/off valve

completely;

»Then slowly open the downstream on/off valve until the piping

is completely filled.

At this point, the pressure regulator is operative.

Monitor Start-up

The same procedure must be followed when starting a monitor

and active system, bearing in mind that the pressure gauge

installed in the section in between the two regulators must

indicate the same pressure value as the upstream gauge.

Pressure Regulator Setting

The pressure regulator is usually delivered already set to the

specifications indicated in the order sheet. Whenever the set

pressure must be modified, this value must be set within the

setting range of the spring installed.

Make sure there is a flow demand or open the vent valve

downstream of the regulator. This valve should be closed after

the desired set pressure is obtained.

»To increase the set pressure: rotate the adjustment screw

clockwise using the adjustment wrench - see Fig 8.

»To decrease the set pressure: proceed as above, rotating the

spring adjustment screw counter-clockwise.

Maintenance

The maintenance operations required for the pressure regulator

(and the safety shutoff valve) are closely linked to the quality of

gas supplied (in terms of moisture content, liquid hydrocarbons

and impurities in general) and to the degree of filtration performed

upstream of the pressure regulator.

For this reason we recommend always installing a cartridge

filter upstream from the pressure regulator that is capable of

withholding the solid and liquid particles present in the gas that

might otherwise compromise efficient operation.

All pressure must be discharged before performing any

maintenance operation on the pressure regulator by proceeding

as follows:

»Close the on/off valves upstream and downstream,

»Slowly discharge the pressure by opening the vent valve

downstream from the pressure regulator until the gauge

indicates zero.

Before performing any maintenance operation on pressure

regulators fitted with overpressure and under pressure

shutoff devices, open the bypass between the inlet and outlet

chambers (see Instruction Manuals for safety shutoff valve). This

relieves the pressure that otherwise would be trapped upstream

from the valve disc of the safety shutoff device.

Disassembly

Check the following before beginning any disassembly

operations on the pressure regulator:

»The regulator must be depressurized as described above;

»The wrenches and other tools required for the operation must

be close at hand;

»Spare parts to replace damaged parts must be immediately

available.

Remember to:

»Disassemble the actuator top casing only after removing the

loading spring;

»Disassemble all parts carefully in order to avoid damage. Pay

extra attention to the rubber parts (using the appropriate tool

for the disassembly of the O-rings) and replace all parts that

exhibit even the slightest signs of damage.

Built-in safety valve

Thanks to its modular design, the retrofit - or change of

safety valve model - can be easily made on the field without

dismounting the regulator from the gas line. See Fig 9.

Noise abatement cage (silencer)

This part can be easily accessed from the bottom cap. See Fig 7

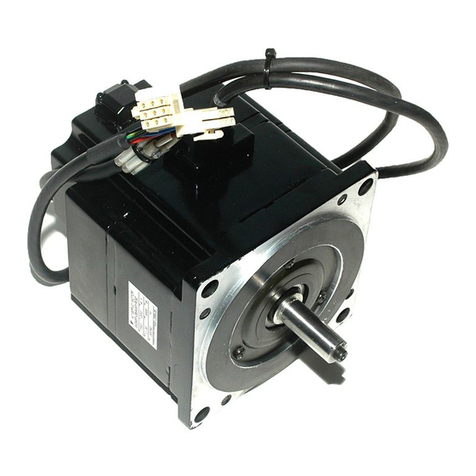

Fig. 8 - Setting key

Fig. 8 - silencer assembly (detail) Fig. 9 Safety shutoff valve assembly (detail)

Adjustment

screw

Setting key

The setting key - ref. 20231000 -

is provided on request.