Deutsch

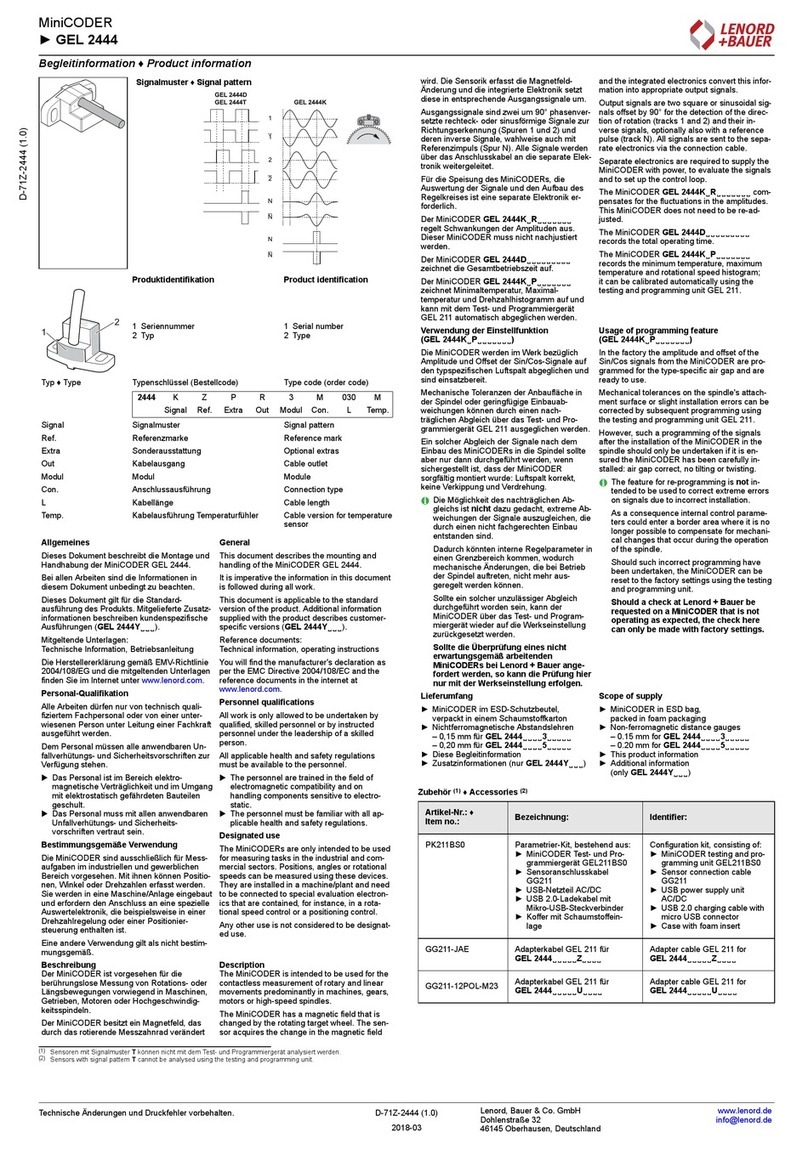

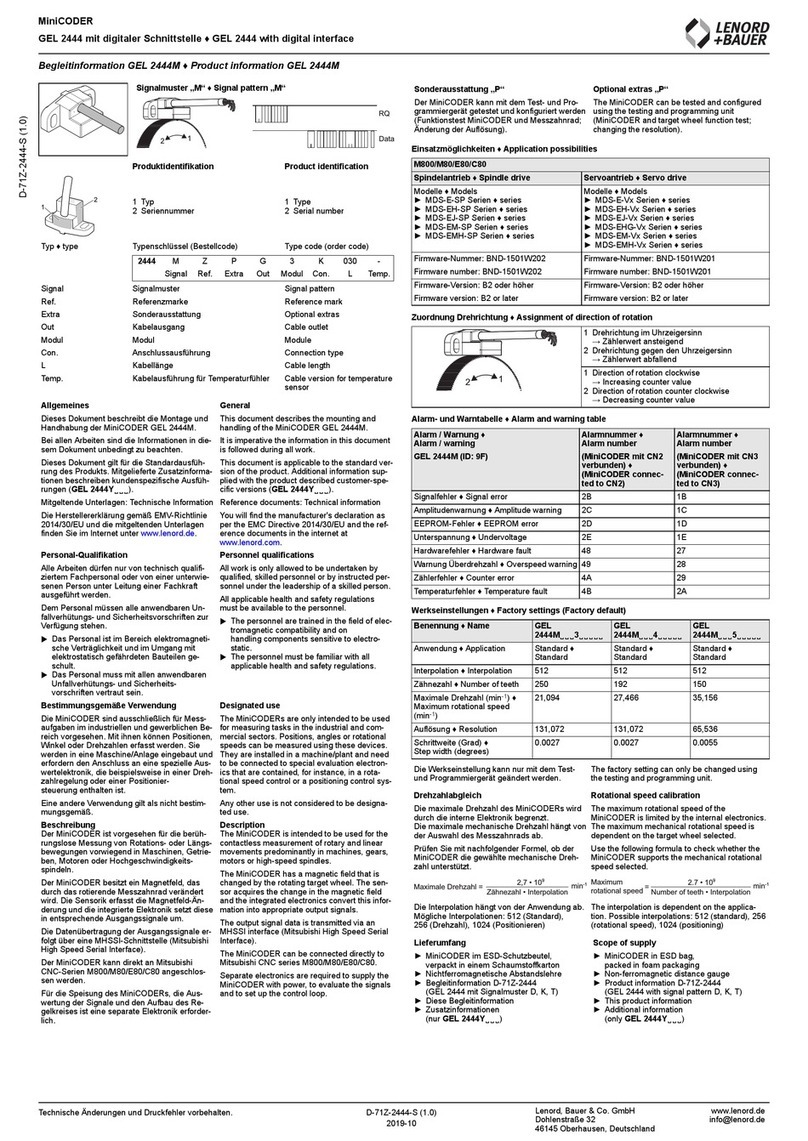

GEL 244 3

1. Sicherheitshinweise

Obwohl der MiniCoder sehr robust ist, muss darauf geachtet werden, dass die Sensor-

elemente unterhalb der Sensorfläche nicht beschädigt werden. Der MiniCoder wird mit

einer Schutzabdeckung für den Transport geliefert. Entfernen Sie diese erst kurz vor

Einbau des Sensors. Wenn der MiniCoder zu Inspektions- oder Ausbesserungs-

zwecken ausgebaut werden muss, Schutzabdeckung sofort wieder aufstecken.

Der MiniCoder enthält Magnete. Bei der Annäherung an metallische Gegenstände ist

deshalb darauf zu achten, dass sich diese und der Sensor nicht gegenseitig anziehen

können: Eine Berührung mit dem Messzahnrad oder andere mechanische Stöße auf

die Sensorfläche können die Sensorelemente beschädigen.

Zur Herstellung eines ordnungsgemäßen Betriebszustands muss der MiniCoder

präzise eingebaut und justiert werden. Deshalb sollen Einbau-, Anschluss- und

Service-Arbeiten nur von qualifiziertem und geschultem Fachpersonal durchgeführt

werden, unter Berücksichtigung der einschlägigen Unfallverhütungs- und Sicherheits-

vorschriften sowie der Angaben in dieser Betriebsanleitung.

Halten Sie die in der Produktdokumentation angegeben Grenzwerte unbedingt ein.

Verwenden Sie den MiniCoder nur bestimmungsgemäß:

Die MiniCoder GEL 244 sind ausschließlich für Messaufgaben im industriellen und

gewerblichen Bereich bestimmt. Mit ihnen können Positionen, Längen, Winkel oder

Drehzahlen gemessen werden.

Sie gelten als Bestandteil einer Anlage und erfordern den Anschluss an eine spezielle

Auswertelektronik wie sie ein Positioniercontroller oder ein elektronischer Zähler

enthält.

Eine andere oder darüber hinausgehende Verwendung gilt als nicht bestimmungs-

gemäß. Für hieraus entstehende Schäden haftet die Firma LENORD, BAUER & CO.

GMBH nicht.

Hinweis in eigener Sache

Die Betriebsanleitung wurde mit größter Sorgfalt erstellt. Es kann jedoch keine Gewähr

bezüglich Fehlerfreiheit übernommen werden.

Die Betriebsanleitung ist bestimmt für den Betreiber bzw. Anlagenbauer sowie dessen

Personal. Bitte bewahren Sie sie sorgfältig auf, so dass sie auch für einen möglichen

späteren Serviceeinsatz am MiniCoder zur Verfügung steht.

2. Beschreibung

2.1 Einsatzbereich

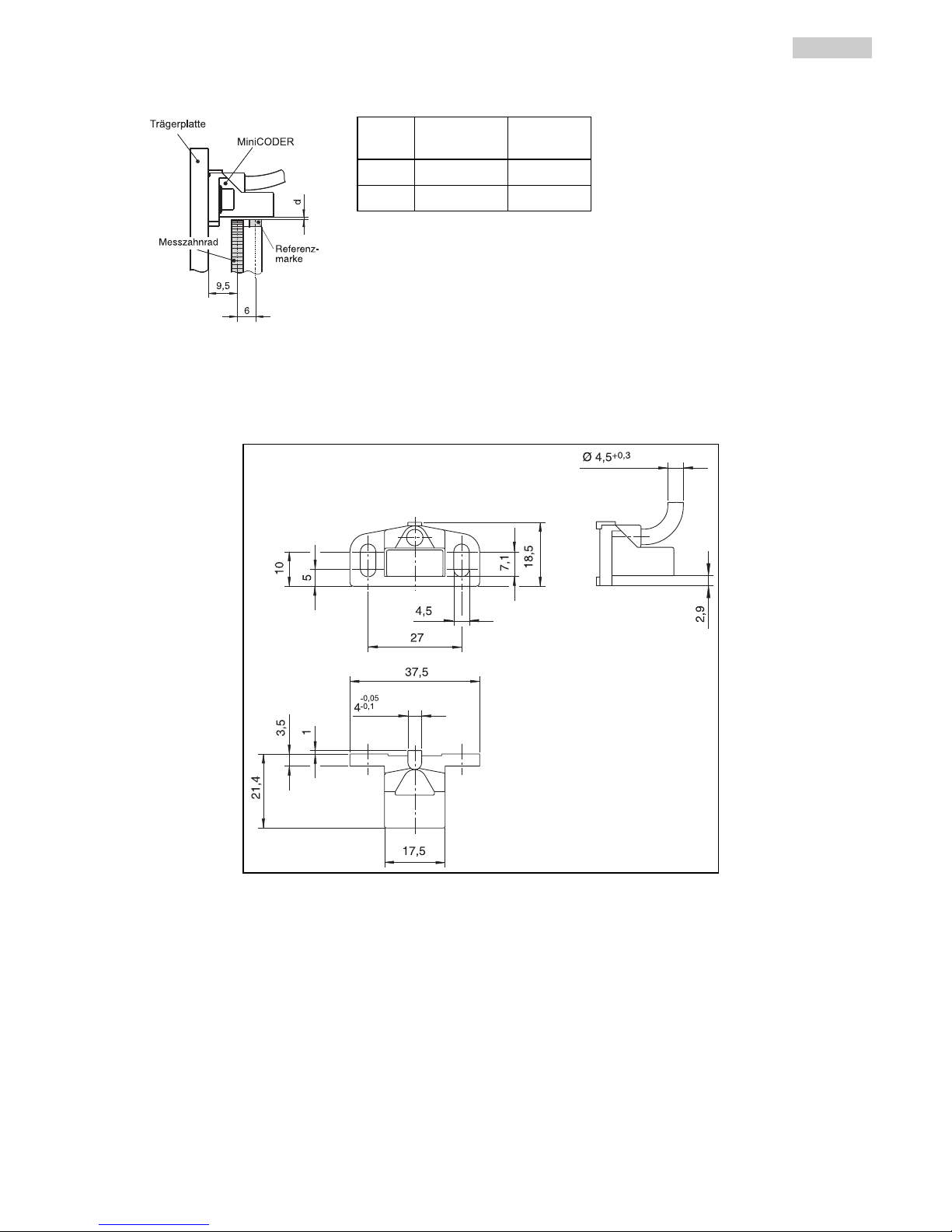

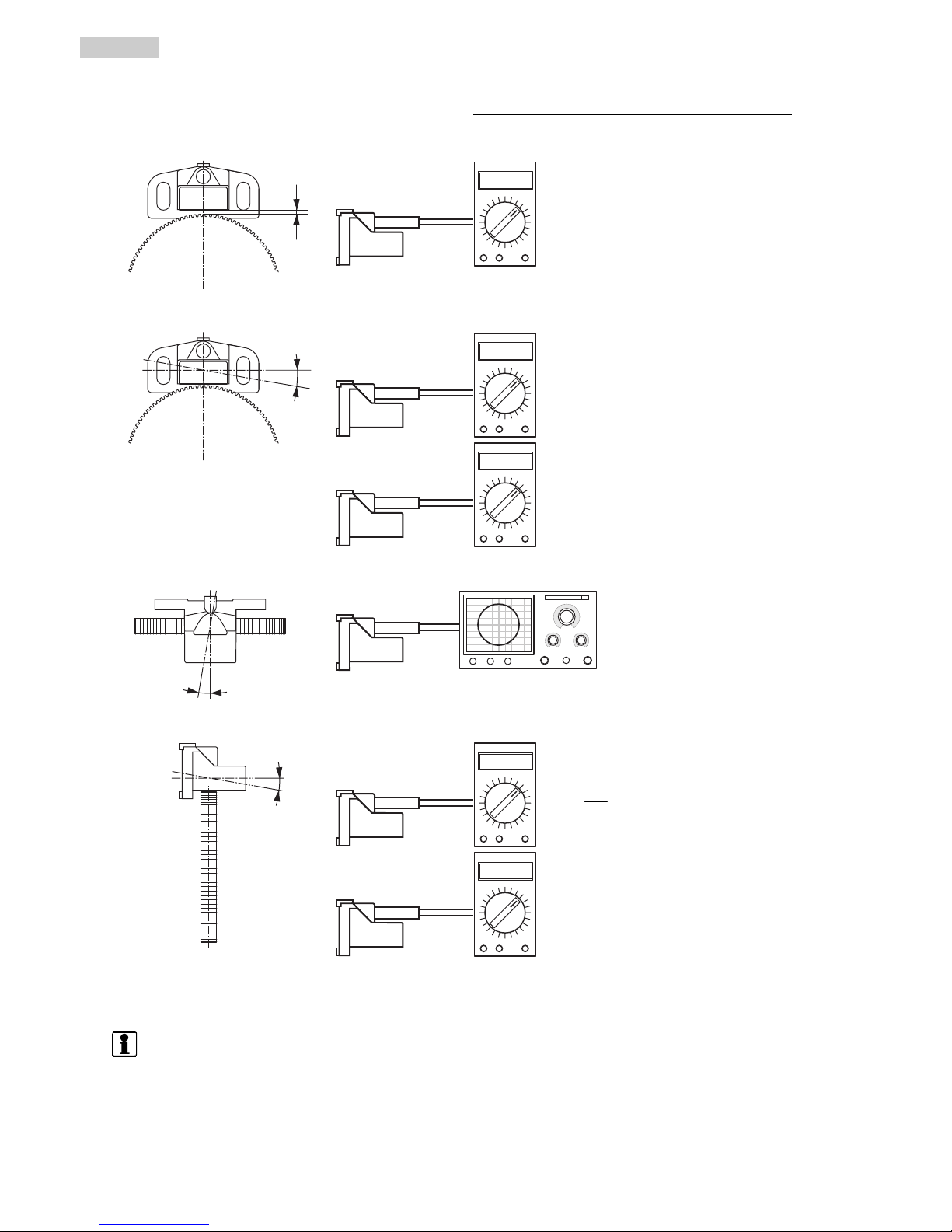

Der Einbaugeber GEL 244 ist eine platzsparende Lösung zur berührungslosen Messung

von vorwiegend Rotationsbewegungen.

Er kann für die Drehzahl- und Positionsmessung an Getrieben, Maschinen, Motoren und

Hochgeschwindigkeitsspindeln eingesetzt werden.

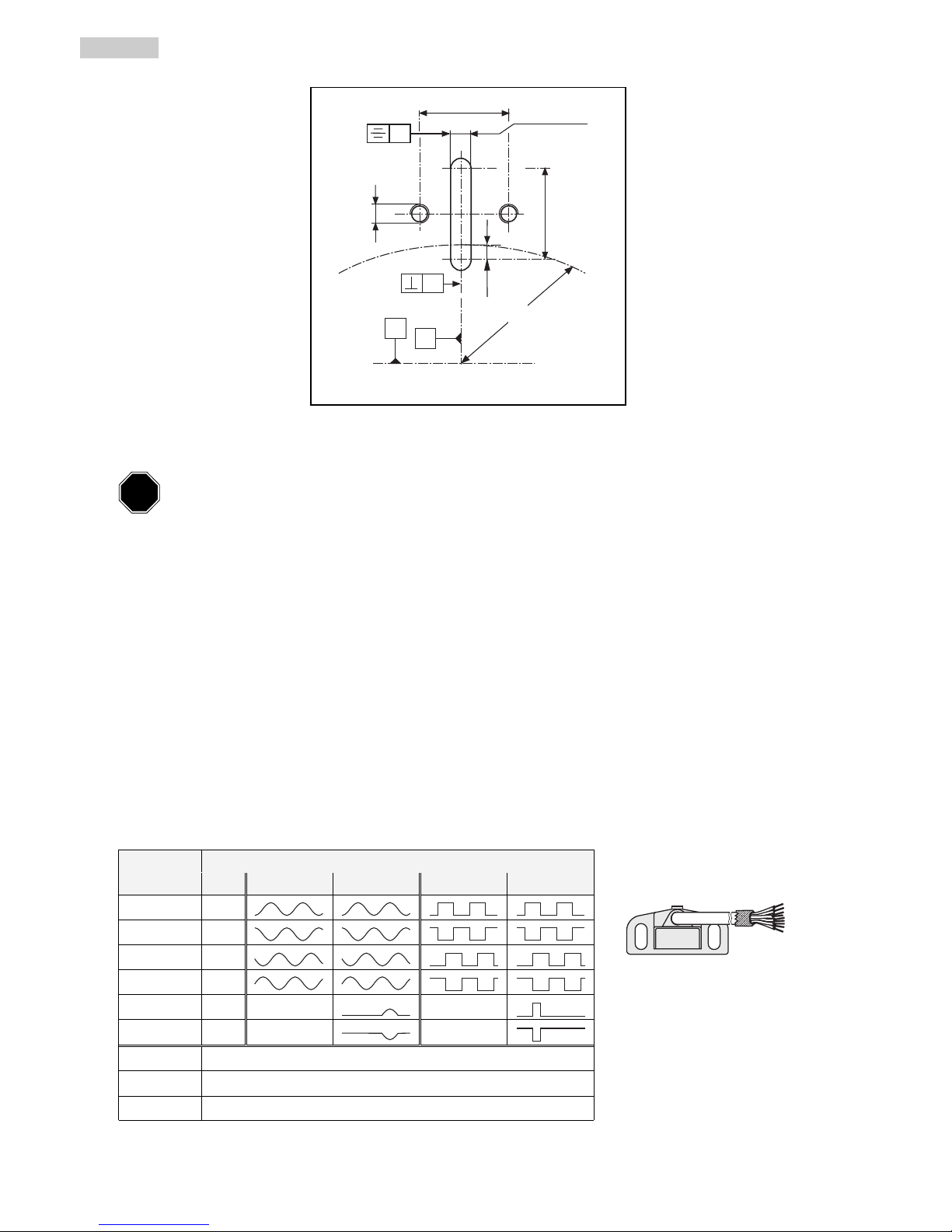

Ausgangssignale sind zwei um 90° phasenversetzte Signale zur Richtungserkennung,

sinus- oder rechteckförmig, wahlweise mit Referenzimpuls. Die Ausgangsfrequenz der

Signale reicht dabei von Stillstand (0 Hz) bis zu maximal 200 kHz.