Bei Verwendung von 6.65DU weicht die

Funktion ab. Hierzu bitte denAbschnitt

“Funktion DU”berücksichtigen.

!

Öffnungskraftbegrenzung

Kraftmessfahrt

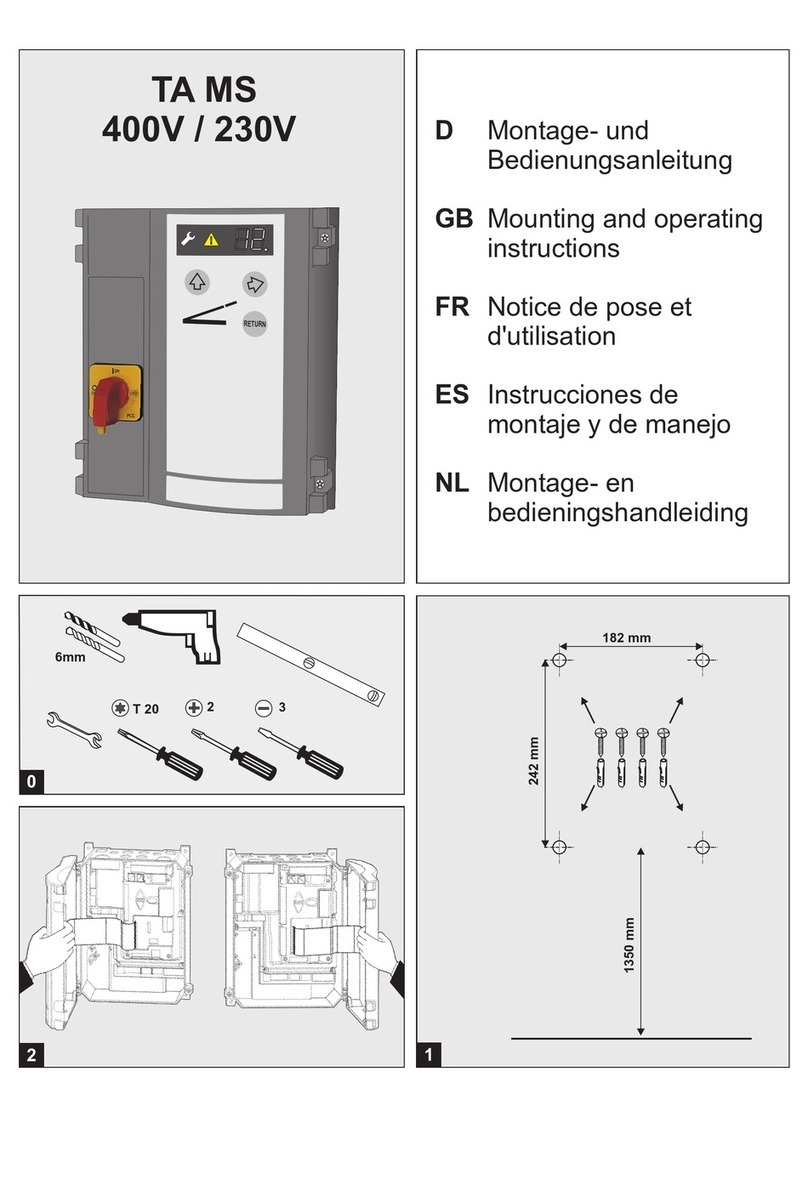

0

1

Funk Handsender einlernen

Auswahl Steuerungstyp

Startimpuls

(Menü 48)

Die Öffnungsfahrten werden mit der vorherigen Fahrt

verglichen. Bei Überschreitung mit dem eingestellten

Wert stoppt das Tor und F33 erscheint.

Das Tor kann anschließend nur im Totmann-

betrieb zugefahren werden. Ursache der

Kraftüberschreitung beseitigen und danach das

Tor auf und zufahren.

Motor 9.24/5.24: Eingabewert = U x Gewicht / 20Kg

Motor 9.20: Eingabewert = U x Gewicht / 16Kg

Motor 9.15: Eingabewert = U x Gewicht / 15Kg

Die Ergebnisse sind nur annäherungsweise zu

betrachten. Zur genaueren Bestimmung ist eine

Kraftmessfahrt durchzuführen.

Bei Verwendung von 6.65DU weicht die

Funktion ab. Hierzu bitte denAbschnitt

“Funktion DU”berücksichtigen.

zur Bestimmung der Abschaltschwelle.

Nach Eingabe des Wertes 99 im Menü 48 führt die

Steuerung eine Kraftmessfahrt durch:

1. Ein Prüfgewicht (empfohlen ca. 20Kg) am Tor

befestigen und Tor komplett auf und zufahren.

2.Anschließend erscheint im Menü 48 der Wert

und wird alsAbschaltwert übernommen. Der

Wert kann geändert werden (doppelter Wert

gleich doppelte Kraft).

3. Prüfgewicht wieder entfernen und Tor wieder auf

und zufahren.

51)

Eingang J1.3 wurden für Inpulsgabe ZU

Eingang J1.4 für Impulsgabe AUF

verwendet.

Das Tor muss von dem Ort der

Bedienung aus einsehbar sein.

Der Eingänge werden für Impulsgabe

Auf-Halt-Zu verwendet. J.1.3 für ½ Toröffnung

J1.4 für die volle Toröffnung.

Bitte beachten Sie, dass jeder Handsender für sich

eingelernt werden muss. Sie haben die Möglichkeit

30 Funkcodes einzulernen. Folgende Funktionen

sind einlernbar:

KeeLoq, 12 Bit Multibit. Der erste Code bestimmt den

Typ.

(Menü 59)

In Menü 59 werden verschiedene Steuerungstypen

ausgewählt. Entsprechende Einstellungen sind den

Zusatzblättern zu entnehmen.

(Menü 60)

Gehen sie ins Menü und betätigen Sie die Taste des

Handsenders für die Startfunktion. Sobald der Code

eingelernt ist blinkt die P

!

!

Einschaltdauer

RWA-Funktion (Rauch-Wärme-Abzug)

externe Befehlsgeräte / Impulsgeber

Lichtfunktion

(Menü 49)

Die eingestellte Einschaltdauer verhindert die

Überhitzung des Antriebsmotors und vermeidet

Schäden.

Bei Einsatz des Motors 5.24 mit Kunststoff-

getriebe muss die Einschaltdauer auf 1 (3~) oder

auf 2 (WS, 1~) eingestellt werden.

Im Menü 55 die entsprechende Torposition

einstellen. Brandmeldeanlage an J7 anschließen

und im Menü 50 Wert 7 einstellen.

(Menü

unktanzeige im Display 5

mal.

(Menü 62)

Gehen sie ins Menü und betätigen Sie die Taste des

!

Handsenders für die Lichtfunktion. Sobald der Code

eingelernt ist blinkt die Punktanzeige im Display 5

mal.

(Menü 63)

Um einen sicheren Betrieb der Überladebrücke zu

gewährleisten, muss die Erstinbetriebnahme von

sachkundigem Personal erfolgen.

- Stellen Sie den Hauptschalter ein

- Führen Sie einen Probelauf durch, indem Sie

alle Bedienfunktionen ausführen

Wenn alle Bedienfunktionen einwandfrei

durchgeführt werden können, ist die Überladebrücke

betriebsbereit.

Erstinbetriebnahme

Funkcodes löschen

DU Funktionen

Zum Löschen aller eingelernter Codes im Menü

ovale Taste für 5 Sekunden gedrückt halten.

(Hauptmenü 7)

Bei der Erstinbetriebnahme ist die Steuerung in

Menü 99 auf Werkseinstellungen zurückzusetzen.

Die Funktion “Öffnungskraftbegrenzung”im DU

kann im Menü 48 ausgewählt werden:

Wert = 0, Kraftbegrenzung aus

Wert = 1 - 99, Kraftbegrenzung ist aktiviert

Um den Antrieb gegen Überhitzung zu schützen,

muss die Einschaltdauer im Menü 49 auf 5

eingestellt werden.

!

Betriebsanleitung /

Funktionsbeschreibung

Betrieb der Überladebrücke

In diesem Kapitel beschreiben wir Ihnen den

kompletten Betrieb der Überladebrücke. Um ein

sicheres Arbeiten mit diesem Produkt zu

gewährleisten, ist es unbedingt erforderlich, dass Sie

die folgenden Sicherheits- und Gefahrenhinweise

befolgen.

Alle Personen, die die Überladebrücke bedienen,

müssen vorher eingewiesen worden sein. Der

Betreiber muss gewährleisten, dass alle Personen

die Einweisung verstanden haben.

Das Personal muss außerdem die Gebrauchs- und

Bedienungsanleitung aufmerksam gelesen und

verstanden haben. Das selbstständige Bedienen ist

nur unterwiesenen Personen und Personen mit

einem Mindestalter von 18 Jahren erlaubt.

1. Beachten Sie die Bewegungen der

Überladebrücke!

2. Während des Hebens und Senkens der

Überladebrücke dürfen sich keine Personen im

Bewegungsbereich der Überladebrücke

aufhalten.

3. Während des Verladens muss der Haupt-

schalter immer in Position I stehen.

Beim Verladebetrieb werden sonst die Höhen-

bewegungen des LKW von der Überladebrücke

nicht mitgemacht.

4. Stellen Sie in Notfällen den gelb-roten

Hauptschalter auf 0. Jede Bewegung der

Überladebrücke ist dann unterbrochen,

wenn Sie:

a) den Hauptschalter betätigen oder

b) die Stromversorgung unterbrechen oder

c) Not-Aus-Taster betätigen.

Der Verladevorgang muss abgebrochen werden

siehe Wiederanlaufsperre.

5. Vor der täglichen Inbetriebnahme muss die

Überladebrücke aus Sicherheitsgründen einer

Sichtprüfung unterzogen werden:

Wenn keine Beanstandungen vorliegen, können

Sie die Überladebrücke in Betrieb setzen.

Stellen Sie den Hauptschalter ein und betätigen

Sie kurz den Taster Heben.

Die Überladebrücke ist jetzt betriebsbereit.

Wenn Sie den Taster gedrückt halten, hebt sich

die Überladebrücke an.

Gleichzeitig schwenkt im oberen Arbeitsbereich der

Überladebrücke der Klappkeil aus.

Nach Loslassen des Tasters senkt sich die

Überladebrücke automatisch ab.

Nach Loslassen der Taste Heben , senkt sich die

Überladebrücke mit dem Auflager auf den LKW ab

und befindet sich in der Schwimmstellung. Die

Überladebrücke folgt den Höhenbewegungen des

LKWs.

Nach dem Wiedereinschalten des Hauptschalters

oder des Not-Aus-Tasters ist die Wiederanlauf-

sperre aktiv, die gelbe Warnanzeige blinkt im

Display.

Das Befahren der Überladebrücke ist in

diesem Fall verboten.

Wenn der Verladevorgang beendet ist, können Sie

durch Betätigen der Taste RETURN die

Überladebrücke zurück in die Ruhelage fahren.

Die Überladebrücke hebt an und senkt sich

anschließend ohne Tasterbewegung selbständig bis

auf Laderampenhöhe ab.

Heben

Schwimmstellung

Wiederanlaufsperre

Return / Überladebrücke in Ruhelage

Autotaster

(optional)

Beleuchtung und / oder Vorwarnlicht (optional)

Ladeleuchte (optional)

Sicherheitsradkeil (optional)

Funktion Schlüsselschalter (optional)

0

1

2

3

4

5

Durch kurzes Antippen der Taste AUTO fährt die

Überladebrücke automatisch in die Ruhestellung

zurück und das Tor schließt anschließend ohne

weiterer Tasterbetätigung selbstständig in die

Zuposition (nur möglich in ImpulsbetriebAuf / Zu).

Die Steuerung verfügt über 2 Relaisausgänge mit

denen Verladeleuchte und / oder Rot-Grün-Ampel

geschaltet werden kann (Menü 45 und 46).

Wenn das Tor die Offenstellung erreicht, schaltet die

Ladeleuchte ein. Sobald das Tor wieder die

Offenposition verlässt, schaltet die Ladeleuchte aus.

Nur wenn der Radkeil hinter dem LKW-Reifen

positioniert ist, kann die Überladebrücke Heben und

Ausfahren.

Die Steuerung besitzt einen Eingang für einen

Schlüsselschalter. Sie haben damit die Möglichkeit,

folgende Funktionen (Menü 50) zu aktivieren:

Impulsgeber mit SchaltfolgeAuf-Halt-Zu.

Bedienfeld der Steuerung wird gesperrt.

alle externen Bedienelemente werden gesperrt.

Bedienfeld der Steuerung und alle externen

Bedienelemente werden gesperrt.

Für 10 Sekunden sind Bedienfeld der Steuerung

und alle externen Bedienelemente aktiv.

Umschaltung der Betriebsart in Impuls Auf /

Totmann Zu

Selbstätige Rückkehr

Nach Wegfahren des LKWs startet die Überlade-

brücke selbstätig in die Ruhestellung und das Tor

fährt zu.

Diese Funktion ist nur möglich in Verbindung mit

entsprechenden Sensoren. Weiterhin muss ein

optisches und akustisch Signal muss installiert sein.

!

D