Versione Aprile 2020

8 IT Manuale d'uso HST – S – 315 2.0

O.M.I.S.A. S r l

Via Verga 9/11

20845 Sovico (MB),

Italia

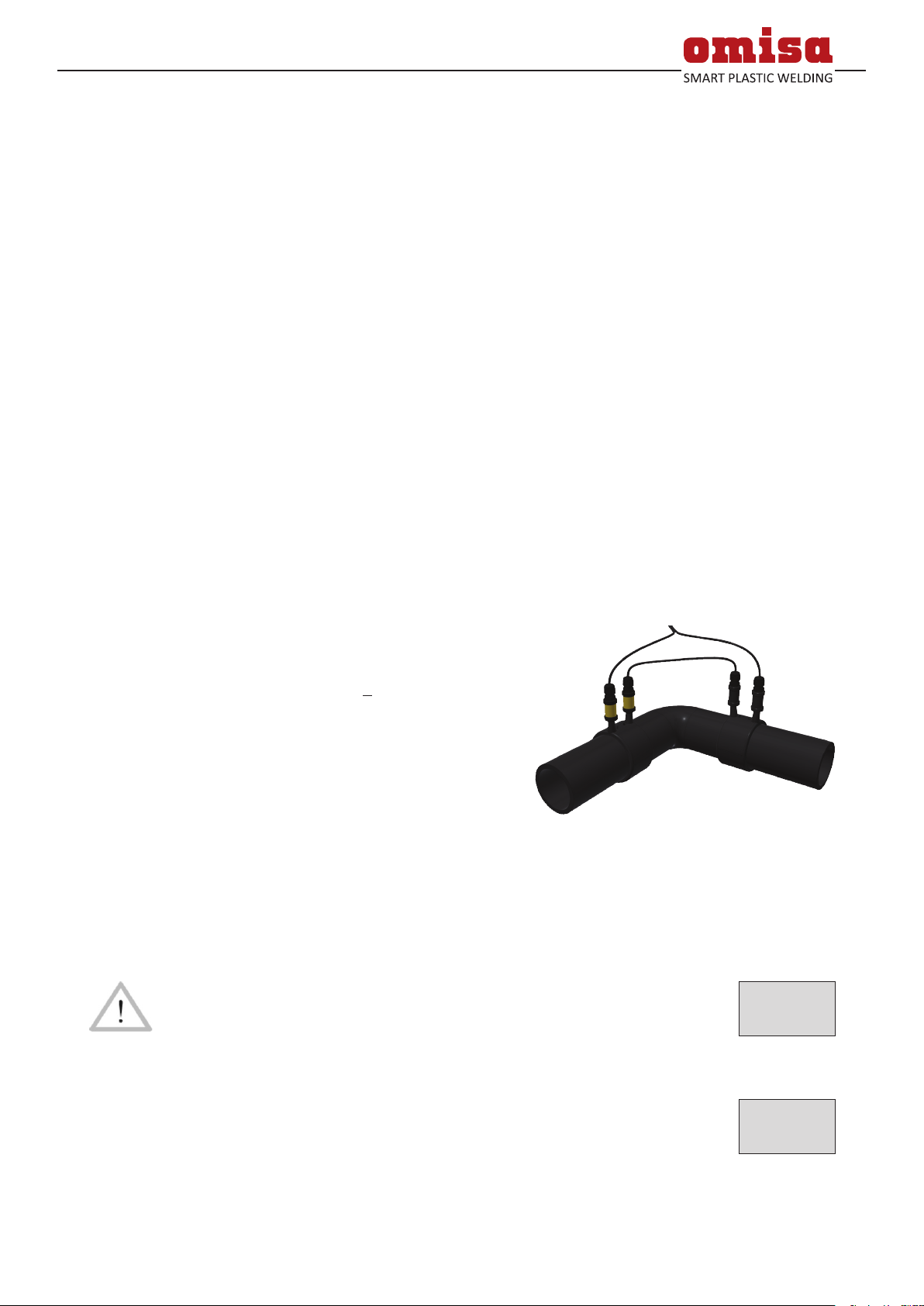

connessione A0P), sul display si visualizzerà A0P. Alla connessione

dell’adattatore con un terminale blu (tipo di connessione A01),

il display cambierà per A01. Avendo scelto l’adattatore il cui ter-

minale è rosso (tipo di connessione A02), si vedrà apparire A02.

Ed il collegamento del adattatore con un terminale bianco (tipo

di connessione A04) farà visualizzare A04.

Collegato un cavo-adattatore al cavo che esce dalla saldatrice,

occorre che tutti i parametri relativi alla connessione/adatta-

tore (visualizzazione display, colore terminale, identicazione

presente sul terminale) correspondino al raccordo (produttore,

diametro) che si prepara a saldare.

Il mancato rispetto di questa istruzione conduce a giunti fallati,

può originare danni dell’unità di saldatura e, in ogni caso, ren-

de nulla la garanzia per il prodotto. Ecco le corrispondenze da

osservare:

Tipo di connessione A00 – terminale giallo —— raccordo di dia-

metro 32 - 160 mm, produttori Valsir, Akatherm, Eurofusion,

Geberit, Waviduo, Coes

Tipo di connessione A0P – terminale verde —— raccordo di diame-

tro 200 - 315 mm, produttore Waviduo

Tipo di connessione A01 – terminale blu —— raccordo di diametro

200 - 315 mm, produttori Valsir, Akatherm, Eurofusion, Wavisolo

Tipo di connessione A02 – terminale rosso —— raccordo di diame-

tro 200 - 315 mm, produttore Geberit

Tipo di connessione A04 – terminale bianco —— raccordo di dia-

metro 200 - 315 mm, produttore Coes

Collegare i terminali al raccordo e vericare il corretto ssaggio. Le superci

di contatto dei terminali e del raccordo devono essere pulite. Terminali

sporchi possono portare a una saldatura impropria e anche al surriscalda-

mento dei terminali stessi.

Importante

Se si utilizza il cosiddetto adattatore multiplo che consente la

saldatura simultanea di due raccordi, aver cura di collegarli cor-

rettamente, come descritto alla sezione 5.8.

Quando il cavo-adattatore di saldatura è collegato al cavo di saldatura

che esce dalla sadatrice, il tipo di connessione, A00, A01 ecc., appare sul

display. Poi, quando il cavo-adattatore viene connesso al raccordo, si atti-

va il led giallo (raccordo collegato). Nel caso del tipo di connessione A04

(terminale bianco), il display visualizzerà inoltre il diametro del raccordo

Coes collegato: 200 mm, 250 mm o 315 mm.

Dopo il collegamento del raccordo alla saldatrice, si dà inizio al processo di

saldatura premendo il tasto START. Dopo l’inizio della saldatura, il tempo di

saldatura si visualizza sul display tramite un conto alla rovescia verso zero.

A seconda del raccordo che si sta saldando, il tempo di saldatura, che si

conta alla rovescia sul dispay, può essere no a 700 sec.

5.3 Processo di saldatura

Il processo di saldatura è monitorato per tutta la sua durata applicando i

parametri di saldatura determinati per il raccordo collegato.

5.4 Fine della saldatura

Il processo di saldatura termina correttamente se il tempo di saldatura è

giunto a 0 (000 sul display), il led verde (ne) si è acceso e il cicalino viene

sentito due volte. E’ differente di questo il tipo di connessione A02, per