-7-

elektrischen Schlages und die weitere Beeinträchtigung Ihrer Si-

cherheit. Verletzungen und Sachschaden können die Folgen sein.

Niemals ohne die vorgesehenen Schutzeinrichtungenar-

beiten. Achten Sie besonders darauf, dass beim Arbeiten stets

der Futterschutz heruntergeklappt ist!

Achten Sie auf die Umgebungseinflüsse!

Die Maschine nur in trockener Umgebung und nie in der Nähe

von brennbaren Flüssigkeiten oder Gasen benutzen. Sorgen Sie

für gute Beleuchtung!

Benutzen Sie eine Schutzbrille!

Tragen Sie einen Gehörschutz!

Der Schalldruckpegelbeim Arbeiten mit der Maschine kann 85

dB (A) übersteigen, deswegen nur mit Gehörschutz arbeiten!

Tragen Sie geeignete Arbeitskleidung!

Tragen Sie während des Arbeitens keine weite Kleidung wie z. B.

Krawatten oder Halstücher,sie könnte sich während des Be-

triebs in einem der bewegten Teile oder dem automatisch be-

wegten Werkstück verfangen und eine Verletzung verursachen.

Tragen Sie bei langen Haaren ein Haarnetz und nehmen Sie

Schmuck ab.

Keine beschädigten oder verformten Drehstähle verwenden.

Bitte achten Sie unbedingt auf einen einwandfreien Zustand der

Drehstähle. Kontrollieren Sie diese vor jeder Inbetriebnahme

durch Sichtkontrolle auf ihre Unversehrtheit!

Kinder und unbeteiligte Personen vom Arbeitsbereich fern-

halten.

Sorgen Sie dafür,dass Kinder sowie Unbeteiligte einen ausrei-

chend großen Sicherheitsabstand einhalten! Jugendliche unter

16 Jahren dürfen die Maschine nur unterfachlicher Anleitung

und zum Zwecke der Ausbildung benutzen. Die unbenutzte Ma-

schine ist für Kinder unzugänglich aufzubewahren!

Überlasten Sie Ihr Werkzeug nicht.

Optimale Arbeitsergebnisse erreichen Sie natürlichnur in einem

Leistungsbereich, für den die Maschine ausgelegtist! Vermei-

denSie deswegen zu große Zustellungen! Zweckentfremden Sie

die Maschine nicht und benutzen Sie sie nicht für Arbeiten, für

die sie nicht bestimmt ist.

Seien Sie stets bedacht und aufmerksam!

Beobachten Sie die Maschine während der Arbeit und gehen Sie

vernünftig vor.Verwenden Sie die Maschine nicht, wenn Sie un-

konzentriert oder müde sind oder Alkohol getrunken haben.

Behandeln Sie das Anschlusskabel sorgfältig!

Anschlusskabel vor Hitze und scharfen Kanten schützen und so

verlegen, dass es nichtbeschädigt werden kann. Kabel nicht be-

nutzen,umden Stecker aus der Steckdose zu ziehen und Gerät

nicht am Kabel hochheben. Achten Sie auf Sauberkeit: Schützen

Sie das Kabel vor Fett und Öl!

Nach der Arbeit Gerät gründlich reinigen!

Netzstecker ziehen!

Bei Nichtgebrauch, vor Wartung, Werkzeugwechsel, Reinigung

oder Reparatur immer den Netzstecker ziehen! Zur Reinigung

gehört auch das Entfernen von Spänen!

Bedienungsanleitung vor dem Gebrauch gut durchlesenund

sorgfältig aufbewahren!

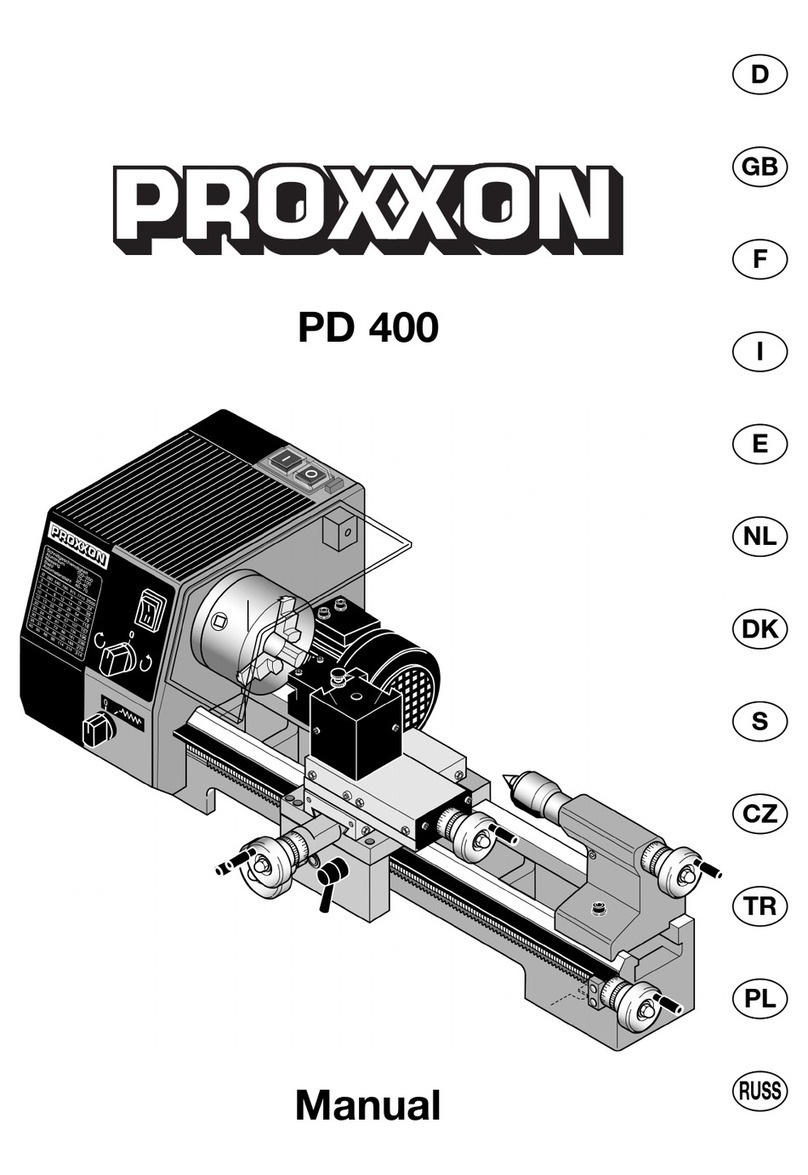

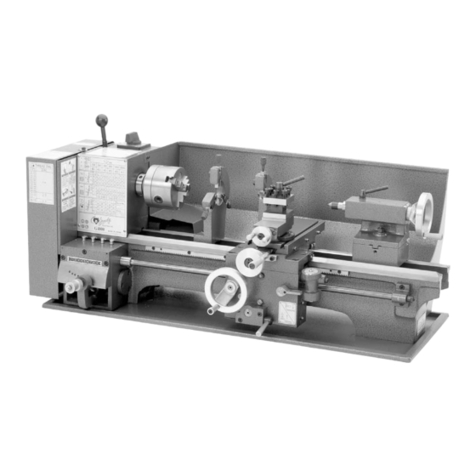

Übersicht über die Maschine

Legende (Fig. 1):

1. Spindelstock

2. Drehfutter

3. Drehstahlhalter

4. Mitlaufende Körnerspitze

5. Pinole

6. Klemmschraube für Pinole

7. Reitstock

8. Handrad für Pinole

9. Klemmhebel für Reitstock

10. Handrad für Oberschlitten

11. Oberschlitten

12. Planschlitten

13. Handrad für Planschlitten

14. Getriebekastenabdeckung

15. Ein-Aus-Schalter

16. Drehzahlregelknopf

17. Futterschutz

18. Schlüssel

19. Spannstifte

Beschreibung der Maschine

Die FD 150/E ist eine kompakte Präzisionsdrehmaschinemit pra-

xisgerechter Ausstattung: Sie bieteteinen Plan- und einem Ober-

schlitten, einen soliden Spindelstock mit einer hochwertigen

Wälzlagerung für die Arbeitsspindel, einen kräftigen Antrieb, so-

wie einem Reitstock mit mitlaufender Körnerspitze.

Diese Merkmale in Verbindung mit dem hochfesten und präzi-

sen Aluminiumstranggußbett macht die FD 150/E zu einer Spe-

zialistin für alle filigranen Werkstücke.

Auch die hohe Drehzahl kommt dem typischen Anwendungsge-

biet entgegen:

Sie ermöglicht auch bei kleinsten Werkstückdurchmessern im-

mer die passende Schnittgeschwindigkeit, einstellbar über ein

zweistufiges Riemengetriebe in Kombination mit einer feinfüh-

ligen elektronischen Regelung.

Neben den klassischen Möglichkeiten der Drehbearbeitung sind

mit dem schwenkbaren Oberschlitten auch Kegel, bzw.kegelige

Elemente herstellbar.Mit dem als Zubehör erhältlichen Bohrfut-

ter ist auch das stirnseitige Bohren von Löchern kein Problem.

Und für alle, die ganz besonders hohe Anforderungen an den

Rundlauf stellen, haben wir einen Spannzangensatz für diese

Maschine in unserem Sortiment: Die notwendige ER11-Aufnah-

me ist in der Hauptspindel vorgesehen. Auf den folgenden Sei-