- 7 -

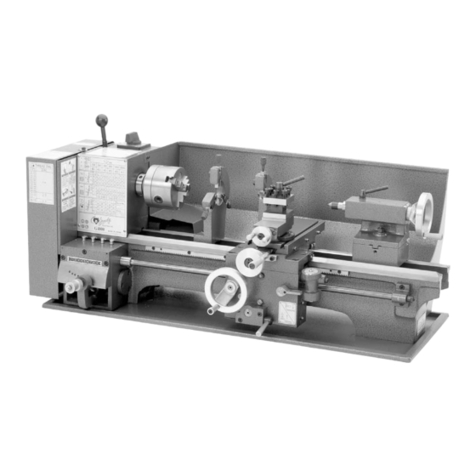

Beschreibung der Maschine und

Lieferumfang:

Die PROXXON Drehmaschine PD 400 ist ein ausbaufähiges

System, gekennzeichnet durch:

– Stabil verripptes Maschinenbett mit Prismenführung

– 6 Spindelgeschwindigkeiten (Umschalter für 2

Motorgeschwindigkeiten mit zusätzlich 3 Getriebestufen)

– Schnellverstellung des Supports mittels handlicher Kurbel

– Automatischem Vorschub

Zum Lieferumfang gehört:

– Präzises Dreibackenfutter (Ø 100 mm)

– Mitlaufende Körnerspitze

– Zahnkranzbohrfutter (bis 10mm spannend)

– Wechselrädersatz für zwei Vorschubgeschwindigkeiten

(0.07mm/U und 0.14mm/U),19 metrische Gewindesteigun-

gen und zusätzlich zöllige Gewindesteigungen von 10 bis

48 Gang.

– Bedienwerkzeug

– Mehrfachstahlhalter mit 2 Stahlhalterelementen

– Linksgewindeschneideinrichtung

– Drehfutterschutz

– zwei Ersatzscherstifte

Technische Daten:

Maschine

Spitzenhöhe 85 mm

Spitzenweite 400 mm

Max. Werkstückdurch

messer über Support 116 mm

Spindeldurchlass 20.5 mm

Hauptspindel futterseitig MK3

Spindeldrehzahlen Stufe I: 80/min; 330/min; 1.400/min

Stufe II: 160/min; 660/min;

2800/min

Drehfutter Siehe Anleitung Drehfutter!

Automatischer Vorschub 0.07 bzw. 0.14 mm/U

Gewindesteigungen siehe Tabelle im Getriebekasten

Reitstockpinole Hub 30 mm/MK 2

Stahlhalter für Stähle 10 x 10 mm

Abmaße 900x400x300 mm (LxBxH)

Gewicht 45 kg

Geräusch ≤70 dB(A)

Motor

Spannung 220-240 Volt, 50/60 Hz

Stufe I Stufe II

Drehzahl 1400 U/min 2800 U/min

Abgabeleistung 0,25 kW 0,55 kW

Aufnahme 2,1 A 3,9 A

Nur zum Gebrauch in trockenen Räumen

Gerät bitte nicht über den Hausmüll entsorgen!

Montage und Aufstellen:

Hinweis:

Die Maschine darf beim Transport nicht am Räderkasten 23

(Fig.1) und nicht an der Abdeckkappe des Motors angehoben

werden. Die Kunststoffkappen könnten brechen.

Die Aufstellfläche muss eben und ausreichend stabil sein, um

die beim Arbeiten auftretenden Schwingungen zu absorbieren.

Die Maschine muss mit Hilfe der dafür vorgesehenen

Bohrungen 12 (Fig.1) auf der Unterlage befestigt werden.

Achten Sie darauf, dass die Netzleitung außerhalb des

Gefahrenbereiches liegt.

Montieren Sie das Drehfutter 2(Fig. 1) mit den 3 dazugehöri-

gen Schrauben auf der Hauptspindel. Achten Sie darauf,

dass der Sitz des Futters frei von Staub ist.

Zur Benutzung des Futters beachten Sie bitte die separate, bei-

liegende Anleitung des Spannfutters!

Alle blanken Metallteile sind bei Auslieferung mit einem

Korrosionsschutz konserviert. Dieser Schutz dient nicht als

Schmierung, sondern nur als Konservierung. Er muss vor der

ersten Benutzung z. B. mit Petroleum abgewaschen werden.

Alle Führungen müssen überprüft und g. g. f. eingestellt

werden. (Hierzu siehe Kapitel "Wartung").

Anschließend müssen die blanken Führungen und Spindeln

gut mit einem geeigneten Maschinenöl geölt werden. Zum

Schluss muss der Drehfutterschutz 33 montiert werden.

Hinweis:

Das gesamte Vorgelege (Riemenscheiben, Riemen, Zahnräder)

darf nicht geölt werden. Allerdings kann es im Falle von starken

Laufgeräuschen zu empfehlen sein, die Räder mit etwas

Molykote-Fett einzustreichen.

Bedienung:

Achtung!

Kontrollieren Sie vor dem ersten Einschalten, dass die

Schrauben des Drehfutters 2 (Fig.1) richtig angezogen sind,

der Drehfutterschlüssel nicht steckt und der Support 16

(Fig. 1) ausreichend Abstand zum Drehfutter hat.

Achtung!

Führen Sie Ihre ersten Übungen ohne ein eingespanntes

Werkstück durch. Achten Sie aber darauf, dass die Drehbacken

festgespannt sind, da sie sich ohne Gegendruck durch die

Fliehkraft lösen können.

Führen Sie die ersten Übungen bei kleiner Drehzahl durch.

Beachten Sie, dass das Drehfutter leicht eingeölt ist und zu

Beginn etwas spritzen kann.

Achtung!

Bitte beachten Sie, daß der Motor bauartbedingt bei längerem

Leerlaufbetrieb sehr heiß werden kann. Dies ist kein Zeichen für

einen Motordefekt, trotzdem empfiehlt es sich, diesen

Betriebszustand zu vermeiden und die Maschine nicht unnötig

im Leerlauf zu betreiben.