- 8 -

Achtung!

Beim Anheben der Maschine darauf achten, daß die

Kunststoffhaube des Räderkastens verschlossen ist.

Andernfalls könnte die Kappe brechen.

Alle blanken Metallteile sind bei Lieferung mit einem

Korrosionsschutz konserviert.

Diese Konservierung muß vor der ersten Benutzung mit

Petroleum abgewaschen werden.

Anschließend müssen alle blanken Führungen und Spindeln

gut geölt werden. Futterschutz anschrauben.

Maschine einschalten

Achtung!

Vor dem Einschalten der Maschine darauf achten, daß der

Spannfutterschlüssel nicht im Futter steckt, die Drehbacken

nicht überstehen und niemand in den Gefahrenbereich faßt.

Maschine nur einschalten, wenn ein Drehteil im Futter einge-

spannt ist. Ansonsten können sich die Backen lösen und Sie

verletzen.

Vermeiden Sie abnormale Körperhaltung! Sorgen Sie für

sicheren Stand und halten Sie das Gleichgewicht.

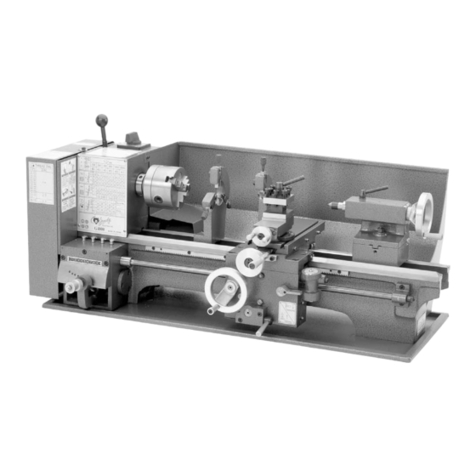

1. Wahlschalter 2(Fig. 2) auf Position ”0” stellen.

2. Hauptschalter 1 einschalten. Die Betriebsanzeige muß jetzt

leuchten.

3. Für normales Drehen den Wahlschalter 2 nach rechts

drehen.

4. Für Linkslauf den Wahlschalter nach links drehen.

Achtung!

Nur im Stillstand schalten.

5. Nach Beendigung der Arbeit Maschine wieder am

Hauptschalter ausschalten. Erst jetzt ist das Gerät

vollständig vom Netz getrennt.

Handräder bedienen

Achtung!

Falls sich der Support nicht oder nur schwer bewegen läßt,

Schraube 1 (Fig. 3) leicht lösen.

Hinweis:

Die Handräder für die Leitspindel, den Planschlitten, den

Oberschlitten und die Reitstockpinole bewirken bei einer

Umdrehung 1 mm Vorschub.

Achtung!

Bei eingeschaltetem automatischem Vorschub ist eine

Verstellung des Supports von Hand nicht möglich.

1. Das Handrad 2(Fig. 3) für den Planschlitten drehen, der

Schlitten mit dem Stahlhalter bewegt sich quer zum Bett.

Beispiel: Eine Handradumdrehung

= 1 mm Zustellung

= 2 mm Durchmesserveränderung

2. Das Handrad 3 für den Oberschlitten drehen, der

Oberschlitten bewegt sich parallel zum Bett.

3. Das Handrad 1(Fig. 4) für die Supportverstellung

drehen, der Support 2 bewegt sich in Längsrichtung.

4. Das Handrad 1(Fig. 5) für die Pinole drehen, die Pinole

bewegt sich in Längsrichtung.

Automatischen Vorschub einschalten

Achtung!

Vorschub nur im Stillstand einschalten.

1. Den Schalter 1(Fig. 6) nach rechts drehen.

2. Zum Ausschalten des Vorschubes Schalter nach links

drehen.

Bei Schwergängigkeit das Handrad der Leitspindel etwas

bewegen.

Achtung!

Bei eingeschaltetem automatischem Vorschub immer darauf

achten, daß Support oder Drehmeißel nicht gegen das

Drehfutter oder den Reitstock laufen.

Hinweis:

Bei eingeschaltetem Vorschub verschiebt sich der Support je

nach Zahnradkombination um 0,05 oder 0,1 mm pro

Umdrehung.

Bitte beachten Sie zur Verstellung des Vorschubes den

Aufkleber auf der Innenseite des Räderkastens.

Bei normaler Spindeldrehung (Rechtslauf) und eingeschalte-

tem automatischem Vorschub bewegt sich der Support immer

von rechts nach links. Dies ist auch beim Drehen der reguläre

Vorschub.

Der Support kann natürlich auch automatisch in die Aus-

gangsstellung zurückgefahren werden.

Dazu Maschine abschalten, Drehstahl etwas zurücknehmen

und anschließend Schalter 2(Fig. 2) auf Linkslauf

stellen.

Arbeiten mit dem Reitstock

1. Die Klemmschraube 4(Fig. 7) lösen, den Reitstock 2 auf

der Führung in die gewünschte Position schieben und die

Klemmschraube wieder festziehen.

Hinweis:

Die Pinole hat eine Aufnahme für Bohrfutter oder mitlaufende

Kömerspitze mit Morsekegel Größe MK 1/kurz.

Achtung!

Aufnahmekegel müssen immer absolut sauber sein.

Schmutz und vor allem Metallspäne beeinträchtigen die

Genauigkeit und können Pinole und Konus unbrauchbar

machen.

2. Zum Einsetzen z. B. der Körnerspitze 1(Fig. 7), Pinole

durch Drehen des Handrades 3 ca. 10 mm ausfahren.