Seite 2

D

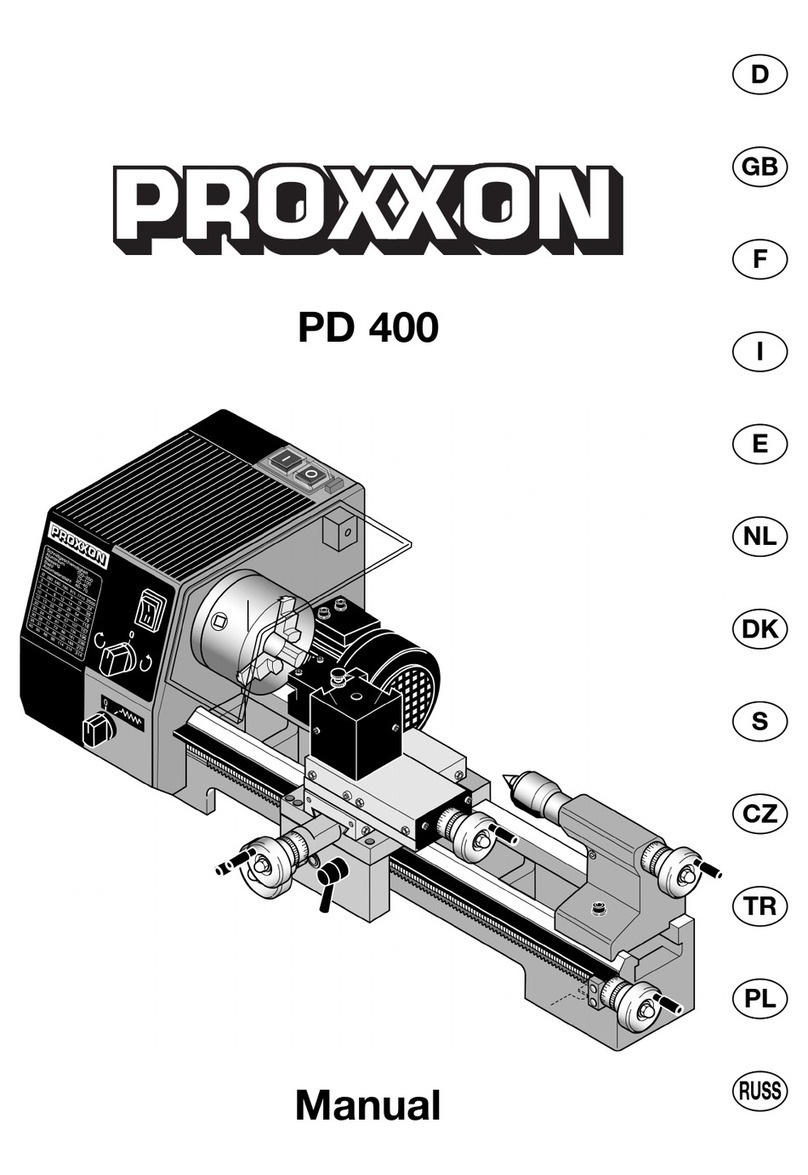

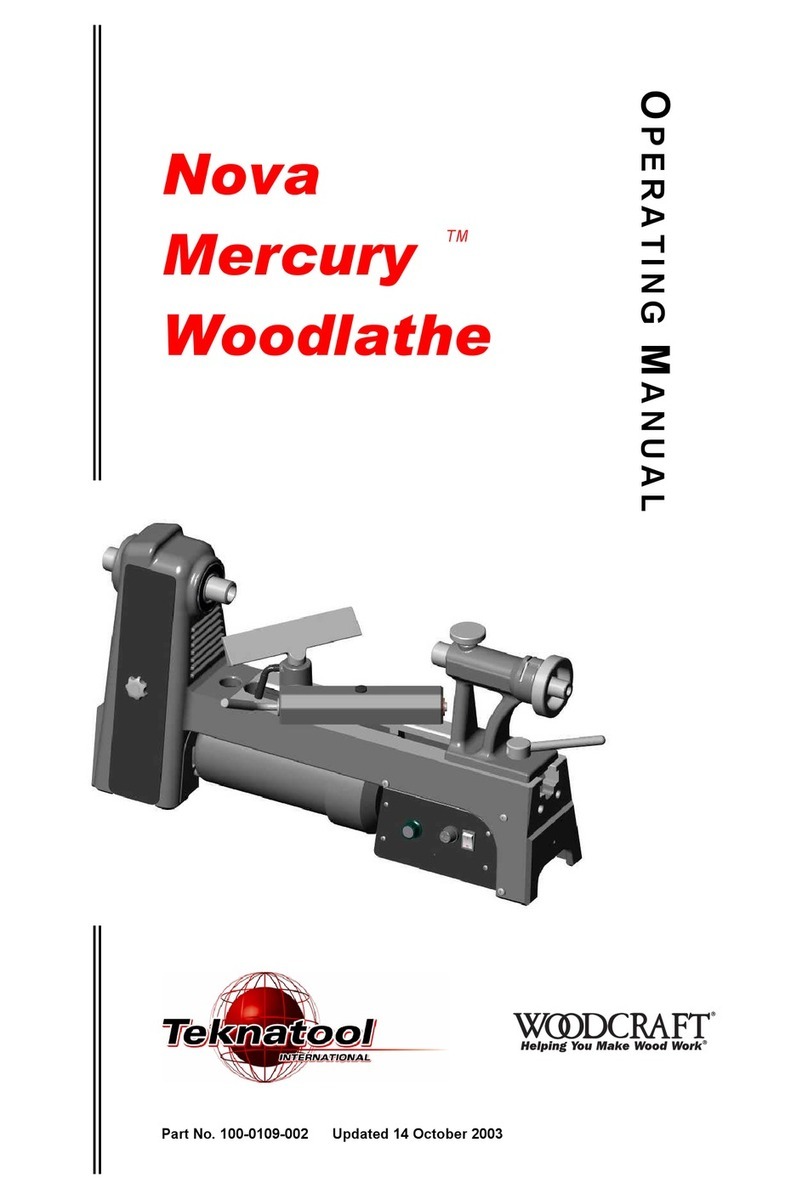

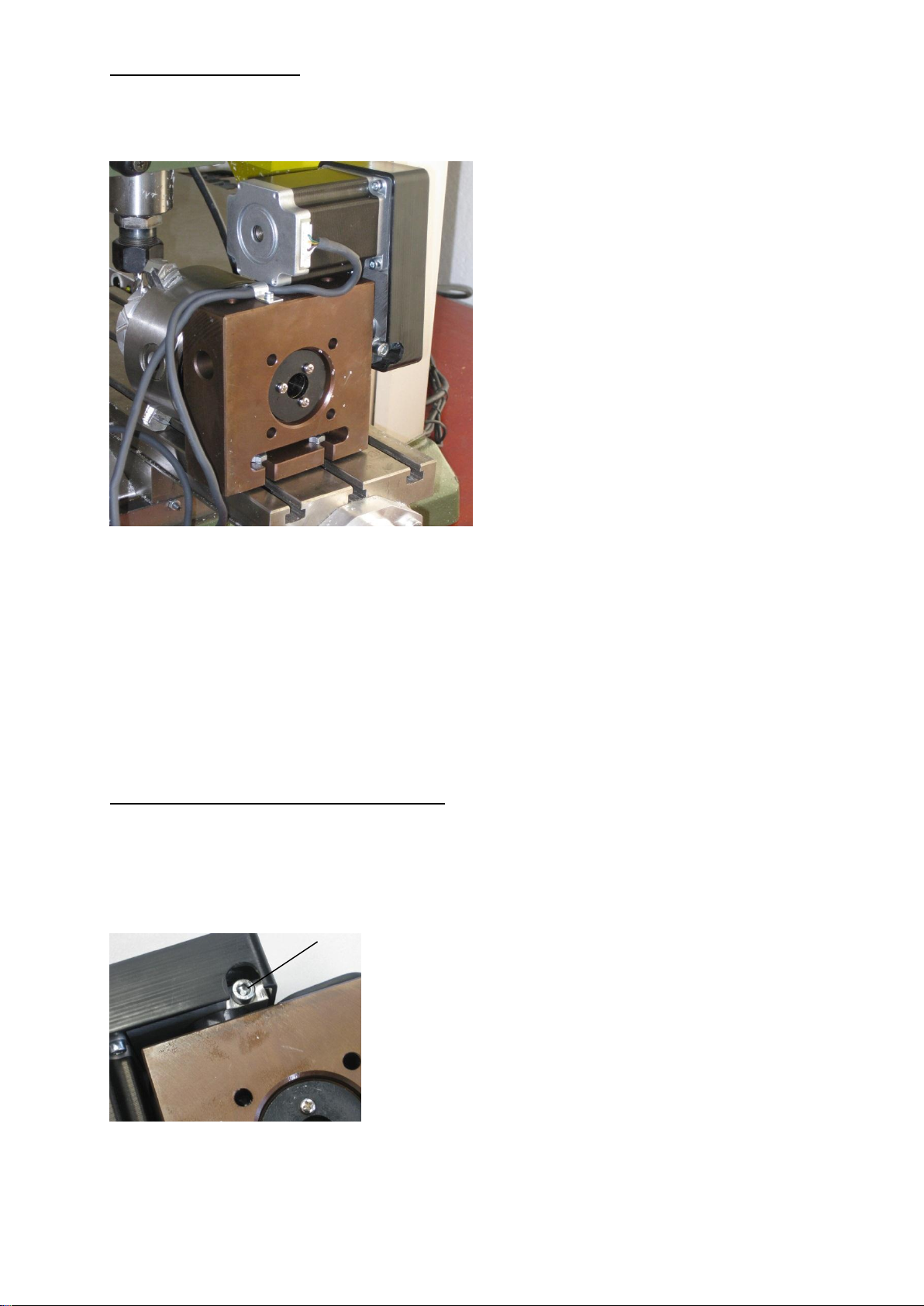

PROXXON TEILAPPARAT UT 400

Allgemeines

Teilapparate eignen sich, wie der Name schon sagt, zur Herstellung von Teilungen an

Werkstücken: Typische Beispiele sind Verzahnungen oder Lochkreise. Diese können

regelmäßig oder unregelmäßig sein, hier hat man bei der CNC-Programmierung alle

Freiheiten: Sämtliche Positionen können computergesteuert angefahren werden.

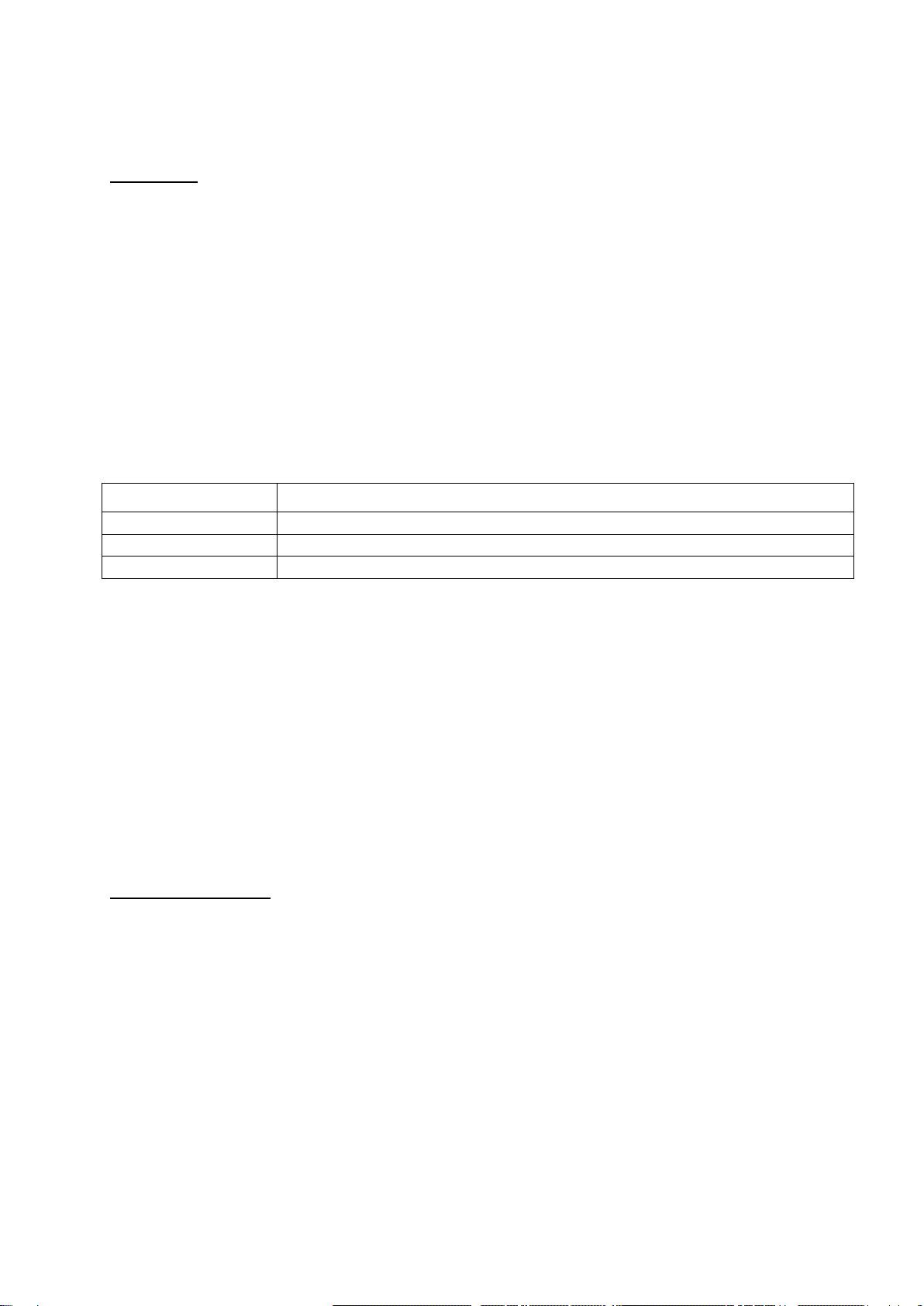

Die Positioniergenauigkeit beträgt 0,003°, ist also auch für präziseste Anwendungen

ausreichend. Die Referenzposition wird beim Durchlaufen einer Lichtschranke erkannt.

Die Spannmittelaufnahme des Teilapparates ist auf das Zubehör des Proxxon-

Zubehörprogramms abgestimmt. So können beispielsweise alle Drehfutter verwendet

werden, die wir auch für unsere Drehmaschine anbieten, aber z. B. auch unsere

Planscheibe. Eine kleine Auswahl:

3-Backenfutter, zentrisch spannend

4-Backen-Drehfutter zentrisch spannend

4-Backen-Drehfutter mit einzeln verstellbaren Backen

Nähere Informationen über unser gesamtes, umfangreiches Zubehörprogramm für Ihren

UT 400 CNC finden Sie in unserem Gerätekatalog oder unter www.proxxon.com.

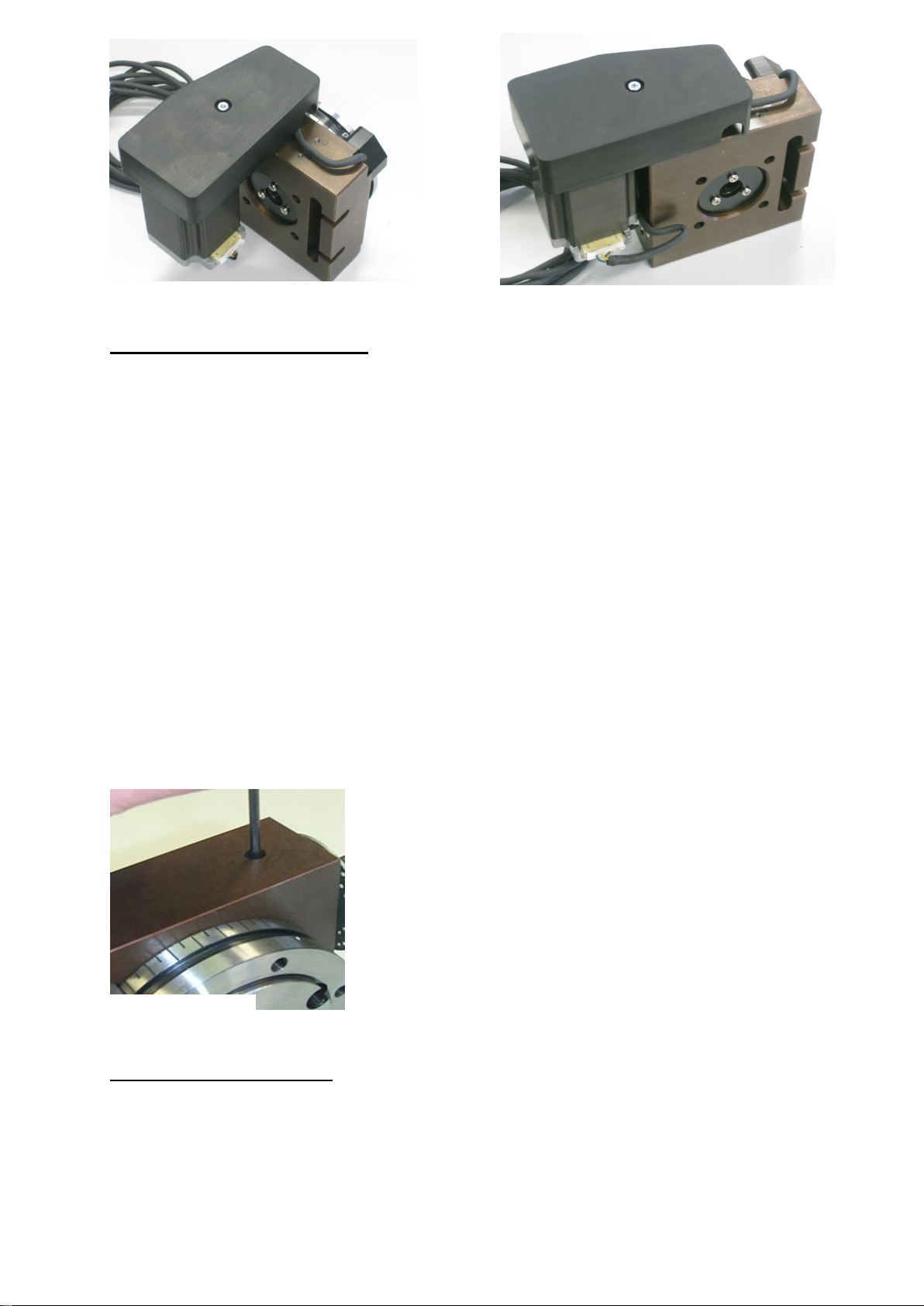

Angetrieben wird die Futteraufnahme durch einen kräftigen Schrittmotor (2 A), der mittels

einer Zahnriemenübersetzung und einem Schneckengetriebe ein enormes Drehmoment

bereitstellt.

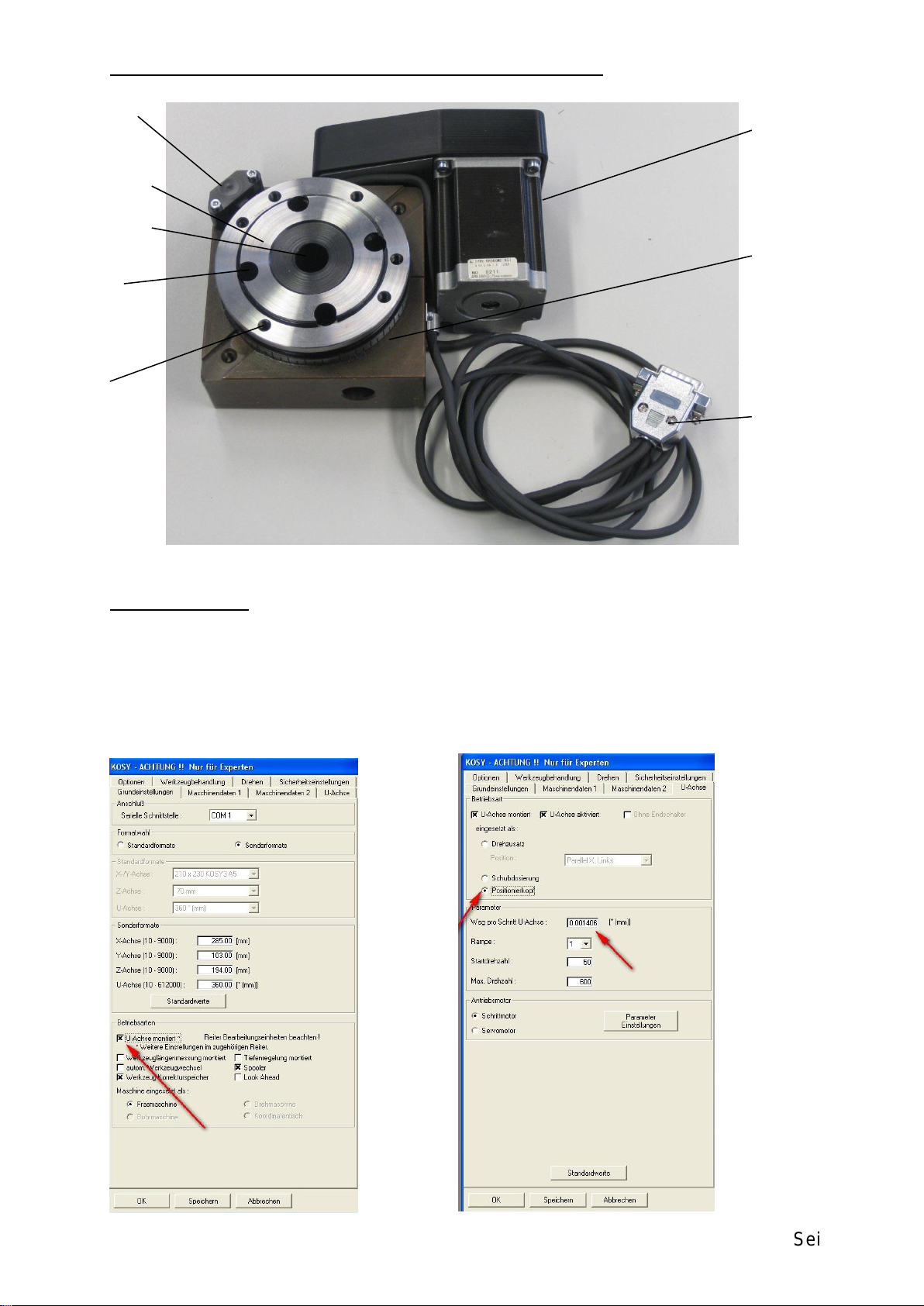

Konzipiert ist der Teilapparat für die Verwendung mit unserer Feinfräse FF 500 CNC. Die

hier mitgelieferte CNC-Software bietet die Möglichkeit zur Programmierung der 4. Achse.

Allerdings ist zu beachten, dass die Steuerungen erst ab September 2009 zum Betrieb

des CNC-Teilapparates vorbereitet sind. Vorherige Exemplare müssen werkseitig mit

einer sogenannten Treiberstufe nachgerüstet werden. Zur Klärung der Details wenden

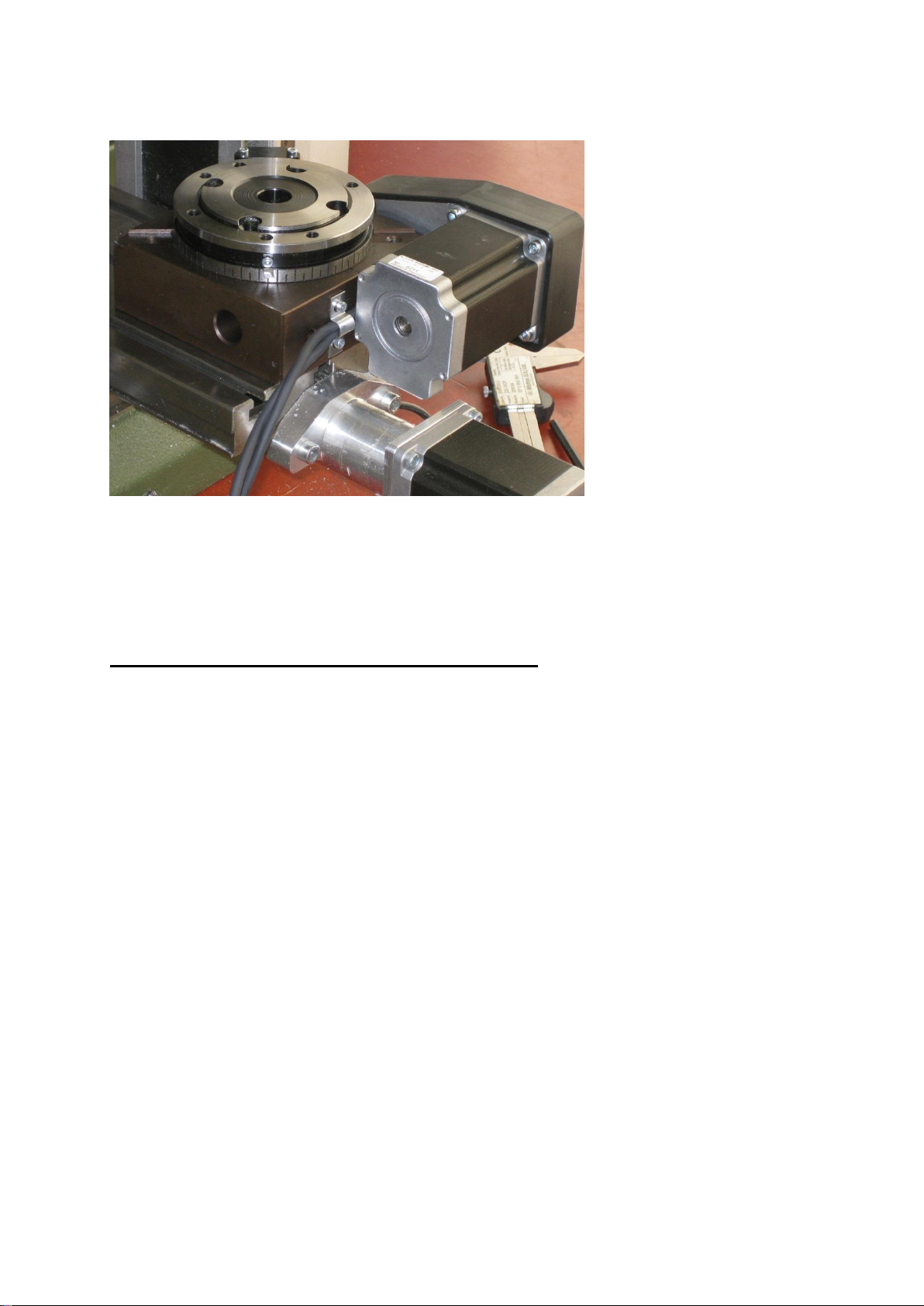

Lieferumfang:

1. Teilapparat mit Verkabelung

2. Befestigungsmaterial

3. Verpackung (ohne Abbildung)

4. Betriebsanleitung (ohne Abbildung)