–10–

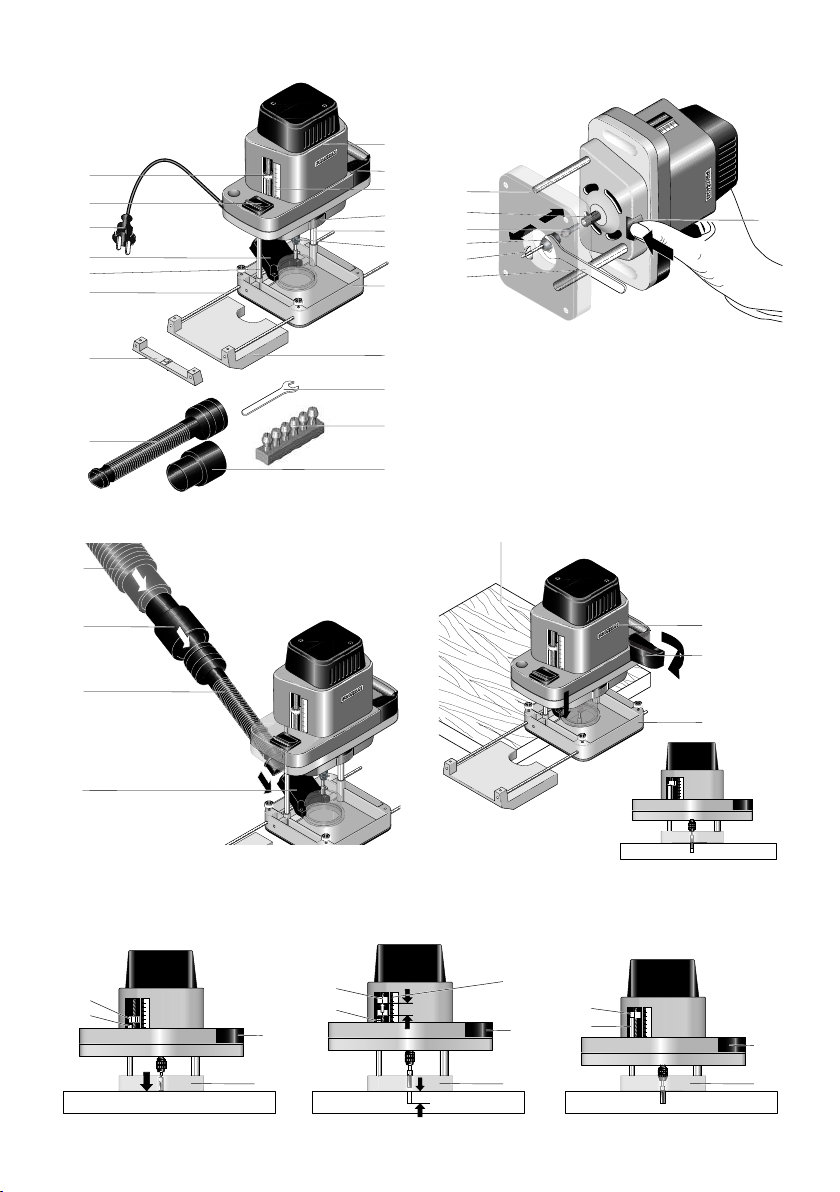

6.2.2. Auswechseln des Fräsers (Fig. 2):

Achtung!

•B

itte achten Sie darauf, dass beim Fräserwechsel immer der

Netzstecker gezogen ist!

•Stellen Sie in jedem Fall sicher,dass der verwendete Fräser für

die Drehzahl des Gerätes geeignet ist.

•Der Schaftdurchmesser des verwendeten Werkzeugs muss mit

dem Durchmesser der Spannzange übereinstimmen.

•F

räserschaft so weit wie möglich in die Spannzange einführen.

•F

räser nach längerem Gebrauch erst abkühlen lassen! Verlet-

zungsgefahr!

•Achtung beim Anfassen: Fräser sind scharfkantig! Verletzungs-

gefahr!

1. Drücken Sie den Arretierknopf 1und

lockern Sie mit dem mitgelieferten

Gabelschlüssel 2die Überwurfmutter 3.

2. Der gelockerte Fräser 7kann nun entnommen und ausgetauscht

werden. Wenn der Fräser noch fest sitzt, einfach mit der Hand

die Überwurfmutter noch etwas weiter aufdrehen.

3. Anderen Fräser einsetzen.

4. Arretieren Sie die Welle 6mittels dem Arretierknopf 1,drehen

Sie die Überwurfmutter 3an und ziehen Sie diese mit dem bei-

gelegten Schlüssel 2fest.

6.3. Absaugvorrichtung (Fig 3):

Ihre Oberfräse ist mit einer Absaugvorrichtung ausgestattet. Die Be-

nutzung ist nicht nur wegen der gewünschten Sauberkeit am Arbeits-

platz dringend zu empfehlen:

Beim Arbeiten mit bestimmten Holzsorten oder anderen Materialien

können gesundheitschädliche oder explosive Stäube entstehen. Ar-

beiten Sie im Interesse Ihrer Gesundheit nur mit angeschlossener Ab-

saugvorrichtung und tragen Sie zusätzlich eine Staubschutzmaske.

Achten Sie darauf, einen für die anfallendenStäube geeigneten

Staubsauger zu verwenden.

1. Flexiblen Absaugschlauch 1auf den Stutzen 2aufstecken

2. Flexiblen Absaugschlauch 1mittels des Gummiadapters 3mit

dem Staubsaugerschlauch verbinden.

Beim Arbeiten mit dem Staubsauger empfiehlt sich die Benutzung

des PROXXON-Absaugsteuergerätes AS/E.

6.4. Frästiefenverstellung:

Vordem Fräsvorgang muss die gewünschte Fräsertiefe eingestellt

werden. Die Oberfräse MOF verfügt zu diesem Zweck über zwei

Funktionen: Eine Frästiefenfeineinstellung und eine Frästiefenschnell-

einstellung. So funktionieren Sie:

6.4.1. Frästiefenschnelleinstellung (Fig. 4):

Die Frästiefenschnelleinstellung dient zur Voreinstellung: Zum schnel-

len Verfahren der Frästiefe ohne besondere Anforderungen an die Ge-

nauigkeit. Man benutzt sie, um die Fräserhöhe schnell in die Nähe

des gewünschten Wertes zu fahren.

1. Gewünschten Fräser einspannen (siehe unter Kapitel 6.2. „Ein-

setzen und Auswechseln des Fräsers“ )

2. Arretierhebel 1nach außen ziehen, der Fuss wird von der Feder-

vorspannung in seine unterste Position gedrückt.

3. Fräskopf 2in den Führungen gegen die Federkraft auf eine Po-

sition fahren, die der gewünschten Fräserhöhe entspricht, oder

die Fräse mit dem Fuß 3an die Kante einer Platte 4(o. ä.) stel-

len und Fräskopf 2mit gezogenem Spannhebel 1in den beiden

Säulen auf die gewünschte Höhe fahren.

4. Bei zurückgeklapptem Arretierhebel 1ist die Höhe fixiert.

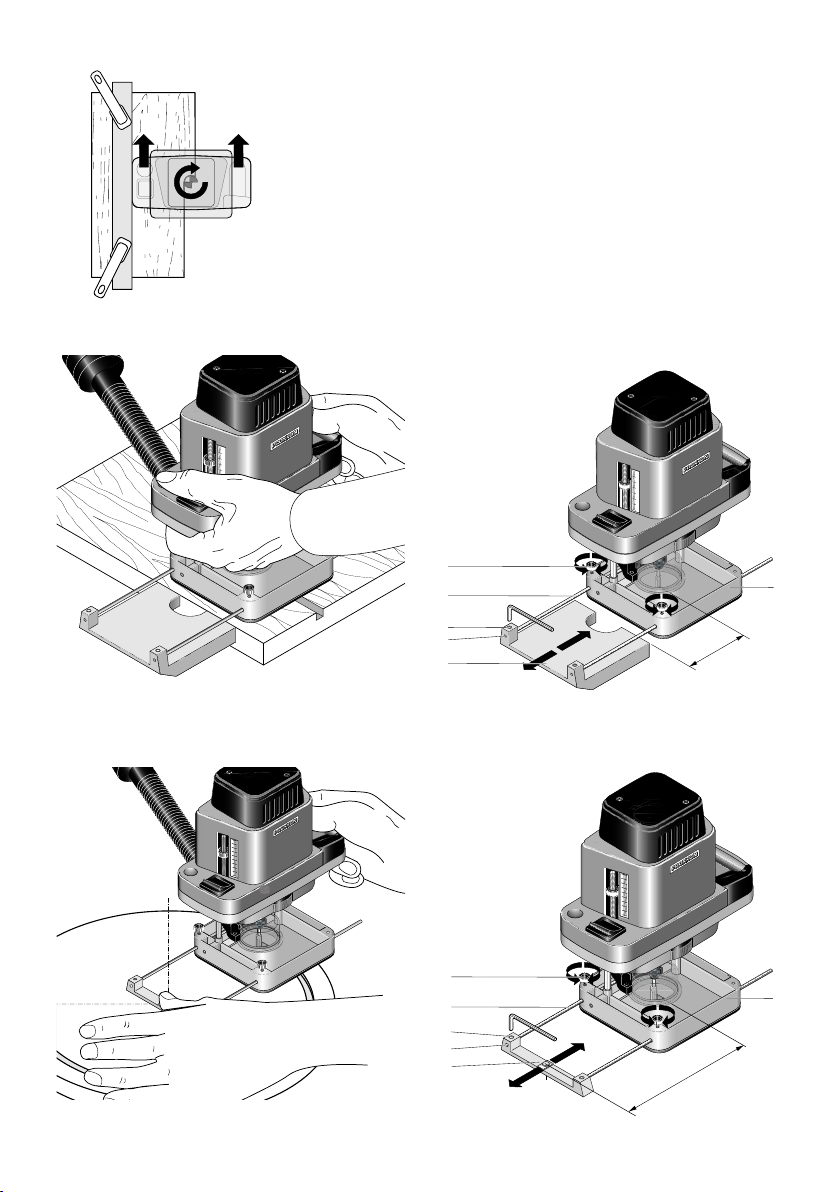

6.4.2. Frästiefenfeineinstellung (Fig. 5):

Die Fräserfeineinstellung dient zur endgültigen, genauen Justierung

derFräserhöhe. Mit der Verstellschraube 1kann durch Hin- und Her-

drehen diegewünschte Höhenänderung genau vorgenommen wer-

den.

1. Gewünschten Fräser einspannen (siehe unter Kapitel 6.2. „Ein-

setzen und Auswechseln des Fräsers“ )

2. Arretierhebel 3herausziehen und Fräse mit dem Fuß 6auf ei-

nen festen Untergrund stellen.

3. Vorsichtig die Fräse gegen die Federkraft solange nach unten

drücken, bis die Fräserspitze ganz leicht die Oberfläche des Un-

tergrunds berührt (siehe 1. Bild, links).

4. Verstellschraube 1jetzt so lange nach unten drehen, bis sie auf

der Anschlagsäule 4in der Säge „aufsitzt“.

5. Nun ist die Rändel- und Fräserposition sozusagen „genullt“. Nun

einfach Fräse wieder loslassen und die Verstellschraube auf ih-

rem Gewinde um den gewünschten Tiefenbetragnach oben dre-

hen (siehe 2. Bild, Mitte). Orientieren Sie sich dazu bitte an der

Skala 5:Eine ganze Umdrehung der Verstellschraube entspricht

einem Millimeter Höhendifferenz.

6. Nun wieder den Fuss 6soweit gegen den Federdruck einschie-

ben, bis nun der Anschlagauf der Verstellschraube 1„aufsitzt“

(siehe 3. Bild, rechts). Der Fräser steht nun um den im Arbeits-

schritt 5eingestellten Betragtiefer als die Unterseite des Fußes

6,d.h.dieser Betragist auch die Tiefe der Nut, die Sie nun frä-

sen können.

7. Arretierhebel 3zurückklappen.

Nun ist die Fräserhöhe eingestellt.

7. Fräsen:

Allgemeines zum Fräsen:

•Beim Arbeiten mit der Oberfräse wird das eingeschaltete Gerät

mit beiden Händen über das Werkstück geführt. Arbeiten Sie da-

bei beim Kantenfräsen immer im Gegenlauf (siehe Abbildung 6):

Der rotierendeFräser muss mit seiner Schneidkante immer ge-

gen die Fräsbewegung laufen.

•Ansonsten besteht die Gefahr,dass Sie schlechte Fräsergebnis-

se erhalten, das Gerät nicht sauber führen können oder es Ihnen

sogar aus der Hand schlägt.

•Achten Sie darauf, dass die Fräsertiefe nicht zu tief eingestellt

ist! Immer die Frästiefe in Abstimmung mit dem Fräsertyp und

demzufräsenden Material einstellen.

•Zutiefe Fräsereinstellung und zu große Vorschubgeschwindig-

keit führt zu schlechten Fräsergebnissen und belastet die Me-