reflex ’longtherm’

Manuel de montage, de service et d'entretien

Installation, operating and maintenance instructions

General safety instructions

reflex ’longtherm’ brazed type plate heat exchangers are pressure equip-

ment according to the EU Directive 97/23/EC on Pressure Equipment.

They consist of copper-soldered special steel plates, material 1.4404,

which form two independent pressure rooms (primary and secondary

side).

Modifications of the heat exchanger, e.g. by means of welding, are not

allowed. Inspection and repair operations may only be performed by

authorized persons. Installation and maintenance operations may only

be performed by specialist staff.

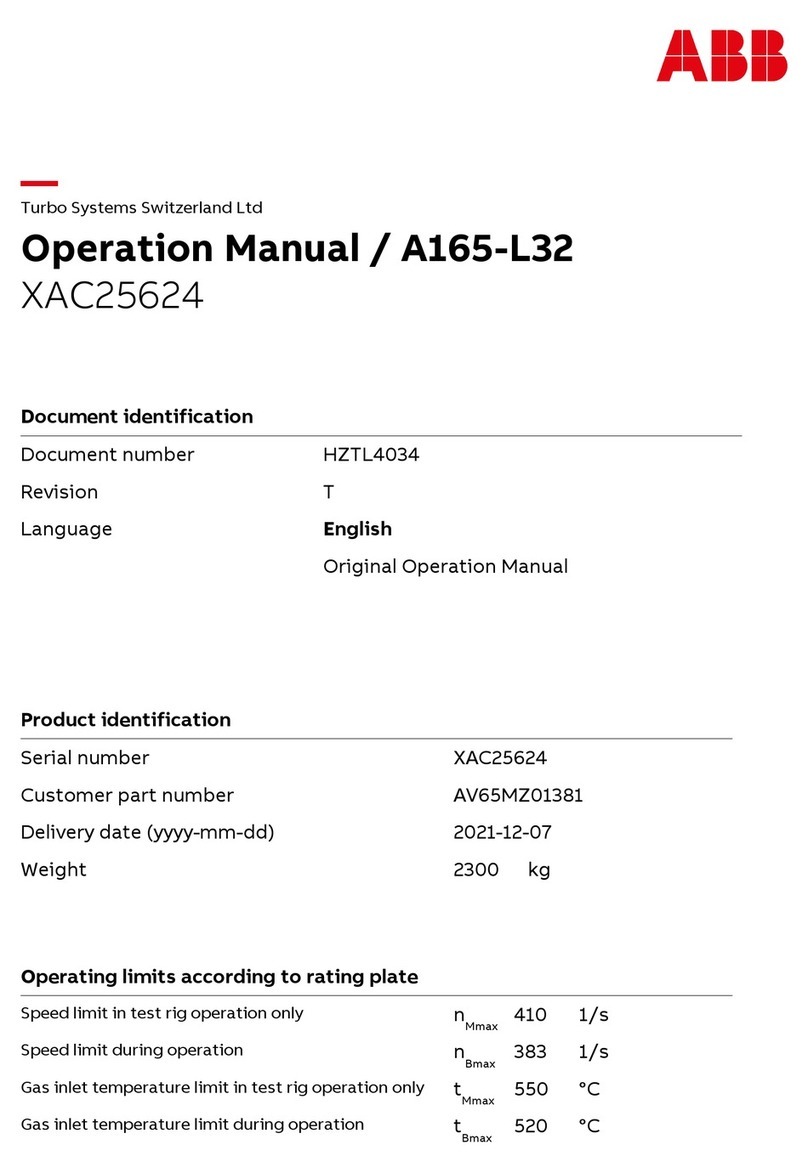

Specifications regarding the manufacturer, date of construction, manu-

facturer ID as well as technical data can be found on the rating plate.

You must perform appropriate measures to ensure that the specified

permissible maximum and minimum operating parameters are neither

exceeded nor fallen short of during operation or standstill.

In heating water systems, the ’longtherm’ must be equipped with a heat

insulation. If there is a risk of injury due to excessive surface tempera-

tures, the operator must provide a warning in the vicinity of the ’long-

therm’.

The noncompliance with the present instruction, in particular the notes on

safety, may lead to the destruction and faults of the ’longtherm’, to per-

sonal injuries and may affect the function. In case of the violation of such

instruction, any and all claims for warranty and liability are excluded.

Consignes de sécurité générales

Les échangeurs à plaques brasées reflex ’longtherm’ sont des équipe-

ments sous pression au sens de la directive sur les équipements sous

pression 97/23/CE.

Ils sont constitués de plaques d'acier inoxydable (matériau 1.4404) bra-

sées au cuivre, qui forment deux compartiments de pression indépen-

dants l'un de l'autre (côté primaire et secondaire).

Il est interdit de procéder à des modifications (par ex. par soudage) sur

l'échangeur de chaleur. Les travaux de contrôle et de réparation doivent

être effectués uniquement par un personnel autorisé, les travaux d'instal-

lation et d'entretien uniquement par un personnel spécialisé.

Le fabricant, l'année de construction, le numéro de série et les caracté-

ristiques techniques sont indiqués sur la plaque signalétique. Il convient

de prendre les mesures adéquates pour que les paramètres de service

max. et min. ne soient ni supérieurs, ni inférieurs aux paramètres admis-

sibles, que ce soit en fonctionnement ou à l'arrêt.

Dans les installations d'eau chaude, le ’longtherm’ doit être isolé ther-

miquement. Si les températures superficielles élevées présentent un

danger pour les personnes, l'exploitant doit apposer un avertissement à

proximité du ’longtherm’.

Le non-respect de ce manuel, en particulier des consignes de sécurité,

peut entraîner des dommages irréparables ou des pannes du ’longtherm’,

représenter un danger pour les personnes ou affecter le bon fonctionne-

ment. Un manquement à cette règle exclut tout recours à la garantie.

Domaines d'utilisation, paramètres de service

Les échangeurs à plaques brasées ’longtherm’ sont utilisés pour sé-

parer les circuits de liquides contenant de l'eau de chauffage, de l'eau

potable ou des mélanges eau/glycol. Il est interdit de les utiliser dans

un réseau avec des conduites ou des composants zingués. Les fluides

agressifs qui pourraient attaquer le matériau des plaques ou la brasure

au cuivre ne doivent pas être introduits dans l'appareil. L'alimentation

en vapeur est interdite. Autres fluides sur demande.

Température de service admise : tmax + 195 °C

Différence de température max. admise

entre les deux compartiments de pression : tmax 100 K

Surpression de service admise : pmax + 30 bars

Ces paramètres de service s'appliquent à des conditions statiques !

Il faut prendre en compte le comportement à la corrosion de l'acier

inoxydable 1.4404 et du cuivre pur. Il convient de respecter les valeurs

ci-dessous.

Valeur du pH 7 - 9,5

Conductibilité 10 - 500 S/cm

Sulfates < 100 mg/l

Ammoniac < 2 mg/l

Nitrates < 100 mg/l

Fer < 0,2 mg/l

Manganèse < 0,1 mg/l

Chlorures temp. de la paroi 50 °C < 300 mg/l

temp. de la paroi 75 °C < 100 mg/l

temp. de la paroi 90 °C < 10 mg/l

temp. de la paroi >100 °C non admissible

Chlore libre < 0,5 mg/l

Gaz carbonique libre < 20 mg/l

Compatibilité des fluides

Ne pas utiliser de fluides agressifs qui pourraient attaquer le matériau des

plaques ou la brasure au cuivre (par ex. acides, saumures, substances

contenant de l'ammoniac, du soufre, de l'H2S, des sulfates, des sulfites) !

L'installation dans un réseau de conduites zinguées est interdite.

Les sauts de pression, la dépression, la cavitation entraînent des

dommages irréparables.

- Pas d'installation dans des systèmes sujets aux sauts de pression.

- Utilisation de régulateurs de pression différentielle avec compensa-

tion de pression pour empêcher une dépression.

- Purger correctement les membranes des régulateurs de pression

différentielle.

- Pour éviter la cavitation et l'évaporation, à température de service

maximale, maintenir la pression de l'installation à au moins 0,5 bar

au-dessus de la pression d'évaporation (maintien de la pression !).

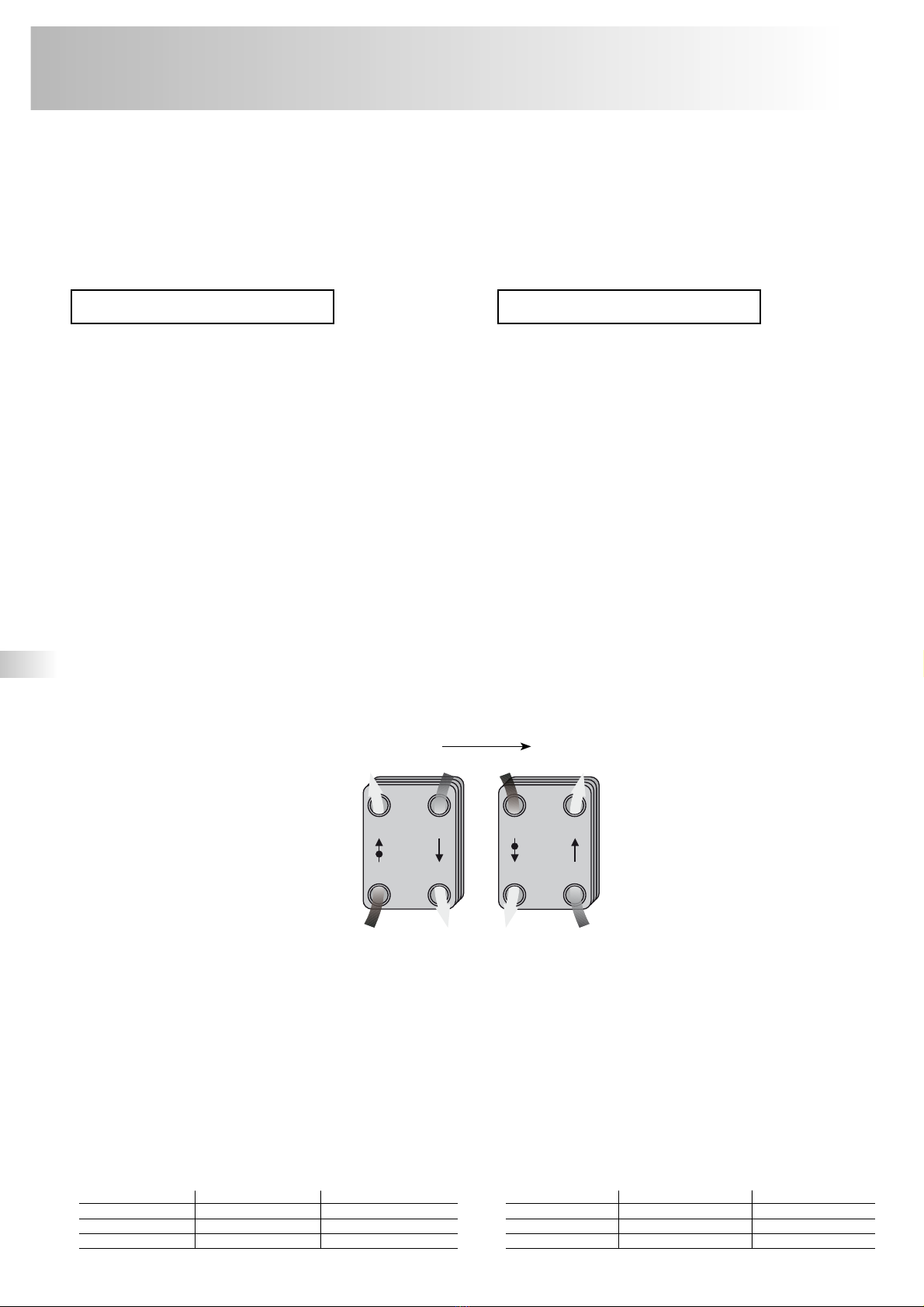

Application, operating parameters

’longtherm’ brazed type plate heat exchangers are deployed for the

system separation of liquid cycles with heating water, drinking water, or

water/ glycol compounds. The use in networks with zinc coated tubes

or components is not allowed. Aggressive media which attack the plate

material or the copper filler metal must not be led into the device. An

admission of steam is not allowed.

Additional media upon request.

Permissible operating temperature: tmax + 195 °C

permissible max. temperature difference

between the two pressure rooms: tmax 100 K

Permissible operating excess pressure: pmax + 30 bar

The operating parameters apply for static conditions!

The corrosion behavior of special steel 1.4404 and pure copper is to

be considered. The following values are to be met.

pH-value 7 - 9,5

Conductivity 10 - 500 S/cm

Sulphates < 100 mg/l

Ammonia < 2 mg/l

Nitrates < 100 mg/l

Iron < 0.2 mg/l

Manganese < 0.1 mg/l

Chlorides at wall temp. 50°C < 300 mg/l

at wall temp. 75°C < 100 mg/l

at wall temp. 90°C < 10 mg/l

at wall temp. >100°C not permissible

free chloride < 0.5 mg/l

free carbon dioxide < 20 mg/l

Media compatibility

Do not use aggressive media which attack the plate material or the

copper filler material (e.g. substances containing ammonia, sulfur, H2S,

sulfate or sulfite, acids, and brines)! The installation with zinc coated pipe

system is not allowed.

Water hammer, negative pressure, cavitation lead to the destruc-

tion.

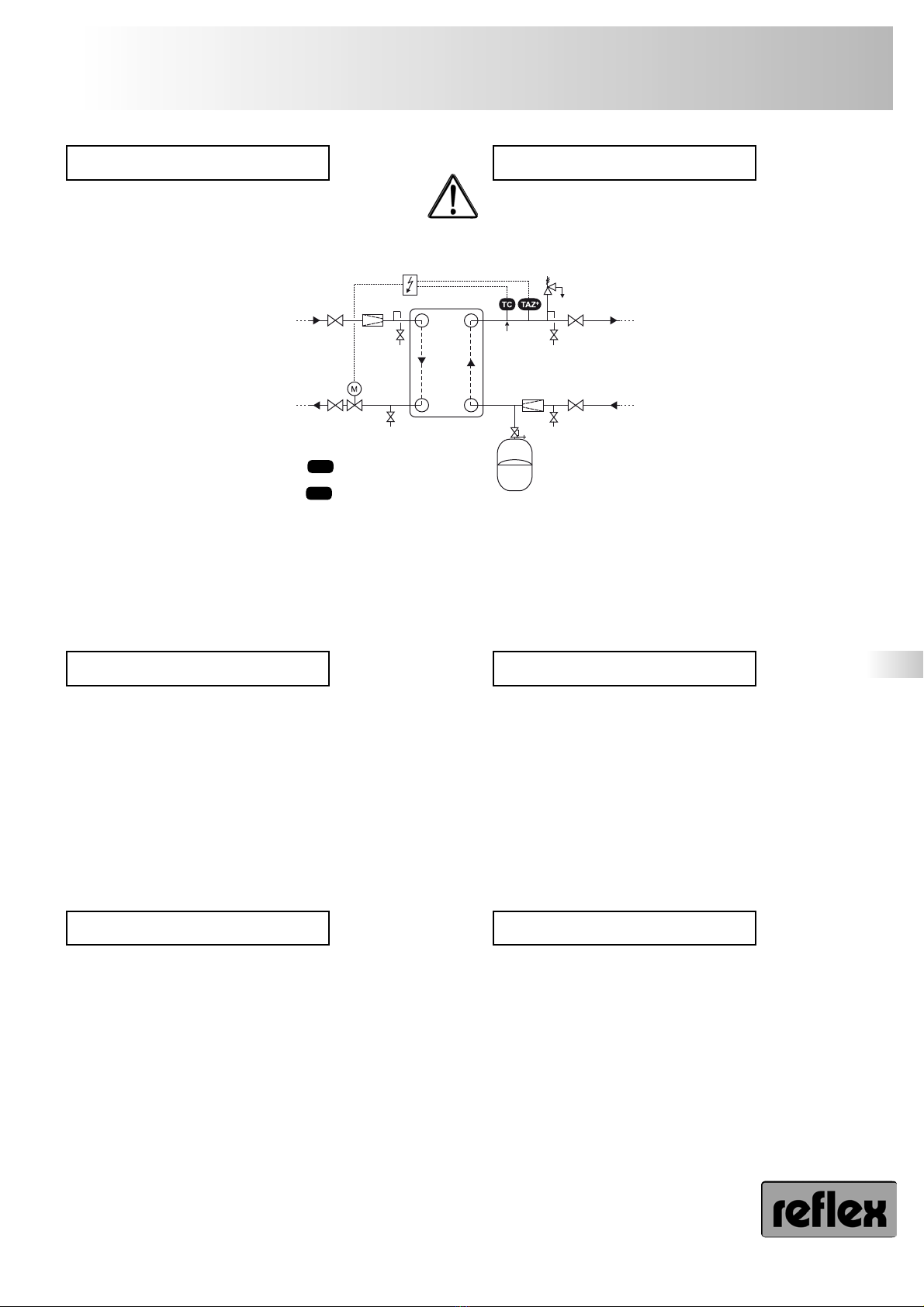

- No installation in systems subject to the risk of water hammer.

- Use differential pressure controllers with pressure compensation to

avoid negative pressures

- Properly deaerate the diaphragms of differential pressure controllers.

- Ensure that the system pressure is, at maximum operating pressure,

at least 0.5 bar above evaporation pressure in order to avoid cavita-

tion and evaporation (pressure maintenance!).