I. Qualifikation des Bedieners

Personen, welche keine Erfahrungen im Umgang mit Span-

neinrichtungen aufweisen, sind durch unsachgemäßes Ver-

halten vor allem während der Einrichtarbeiten durch die auf-

tretenden Spannbewegungen und -kräfte, besonderen Ver-

letzungsgefahren ausgesetzt. Daher dürfen Spanneinrichtun-

gen nur von Personen benutzt, eingerichtet oder instandge-

setzt werden, welche hierzu besonders ausgebildet oder

geschult sind bzw. über langjährige Erfahrungen verfügen.

Nach dem Aufbau des Spannfutters muss vor Inbetrieb-

nahme die Funktion des Spannfutters geprüft werden.

Zwei wichtige Punkte sind:

Spannkraft: Bei max. Betätigungskraft / Druck muss die

für das Spannmittel angegebene Spannkraft (+15%)

erreicht werden.

Hubkontrolle: Der Hub des Spannkolbens muss in der

vorderen und hinteren Endlage einen Sicherheitsbereich

aufweisen. Die Maschinenspindel darf erst anlaufen, wenn

der Spannkolben den Sicherheitsbereich durchfahren hat.

Für die Spannwegüberwachung dürfen nur Grenztaster ein-

gesetzt werden, die den Anforderungen für Sicherheitsgrenz-

taster nach VDE 0113 / 12.73 Abschnitt 7.1.3 entsprechen.

II.Verletzungsgefahren

Aus technischen Gründen kann diese Baugruppe teilweise

aus scharfkantigen Einzelteilen bestehen. Um Verletzungs-

gefahren vorzubeugen, ist bei daran vorzunehmenden

Tätigkeiten mit besonderer Vorsicht vorzugehen!

1. Eingebaute Energiespeicher

Bewegliche Teile, die mit Druck-, Zug-, sonstigen Federn

oder mit anderen elastischen Elementen vorgespannt

sind, stellen durch die darin gespeicherte Energie ein

Gefahrenpotential dar. Dessen Unterschätzung kann zu

schweren Verletzungen durch unkontrollierbare, geschos-

sartig umherfliegende Einzelteile führen. Bevor weitere

Arbeiten durchgeführt werden können, ist diese gespei-

cherte Energie abzubauen. Spanneinrichtungen, die zer-

legt werden sollen, sind deshalb mit Hilfe der zugehörigen

Zusammenstellungszeichnungen auf derartige Gefahren-

quellen hin zu untersuchen.

Sollte das ”Entschärfen” dieser gespeicherten Energie

nicht gefahrlos möglich sein, ist die Demontage von

autorisierten Mitarbeitern der Fa. ÖHM durchzuführen.

2. Die maximal zulässige Drehzahl

Die max. zulässige Drehzahl darf nur bei eingeleiteter

max. zulässiger Betätigungskraft und bei einwandfrei

funktionierenden Spannfuttern eingesetzt werden. Nicht-

beachtung dieses Grundsatzes kann zu einem Verlust

der estspannkraft und in Folge dessen zu herausschleu-

dernden Werkstücken mit entsprechendem Verletzungsri-

siko führen. Bei hohen Drehzahlen darf die Spanneinrich-

tung nur unter einer ausreichend dimensionierten Schutz-

haube eingesetzt werden.

3. Überschreitung der zulässigen Drehzahl

Diese Einrichtung ist für umlaufenden Einsatz vorgese-

hen. Fliehkräfte - hervorgerufen durch überhöhte Dreh-

zahlen bzw. Umfangsgeschwindigkeiten - können bewir-

ken, dass sich Einzelteile lösen und dadurch zur potentiel-

len Gefahrenquelle für in der Nähe befindliche Personen

oder Gegenstände werden. Zusätzlich kann bei Spannmit-

teln, die nur für niedere Drehzahlen zugelassen sind, aber

mit höheren Drehzahlen gefahren werden, Unwucht auf-

treten, welche sich nachteilig auf die Sicherheit und evtl.

das Bearbeitungsergebnis auswirkt.

Der Betrieb mit höheren als den für diese Einrichtung

1. Sicherheitshinweise und Richtlinien für den Einsatz

von kraftbetätigten Spanneinrichtungen

vorgesehene Drehzahlen ist aus o.g. Gründen nicht zulässig.

Die max. Drehzahl und Betätigungskraft / -druck sind auf dem

Körper eingraviert und dürfen nicht überschritten werden. Das

heißt, die Höchstdrehzahl der vorgesehenen Maschine darf

dementsprechend auch nicht höher als die der Spanneinrich-

tung sein und ist daher zu begrenzen.

Selbst eine einmalige Überschreitung von zulässigen Werten

kann zu Schäden führen und eine verdeckte Gefahrenquelle

darstellen, auch wenn diese zunächst nicht erkennbar ist. In

diesem Fall ist unverzüglich der Hersteller zu informieren,

damit dieser eine Überprüfung der Funktions- und Betriebssi-

cherheit durchführen kann. Nur so kann der weitere sichere

Betrieb der Spanneinrichtung gewährleistet werden.

4.Unwucht

estrisiken können durch einen unzureichenden otations-

ausgleich entstehen, siehe § 6.2 Nr. e) EN 1550. Dies gilt

insbesondere bei hohen Drehzahlen, bei Bearbeitung

von asym-etrischen Werkstücken oder bei Verwendung

unterschiedlicher Aufsatzbacken.

Um daraus entstehende Schäden zu verhindern, ist das Futter

mit Werkstück möglichst dynamisch entsprechend der

DIN ISO 1940 zu wuchten.

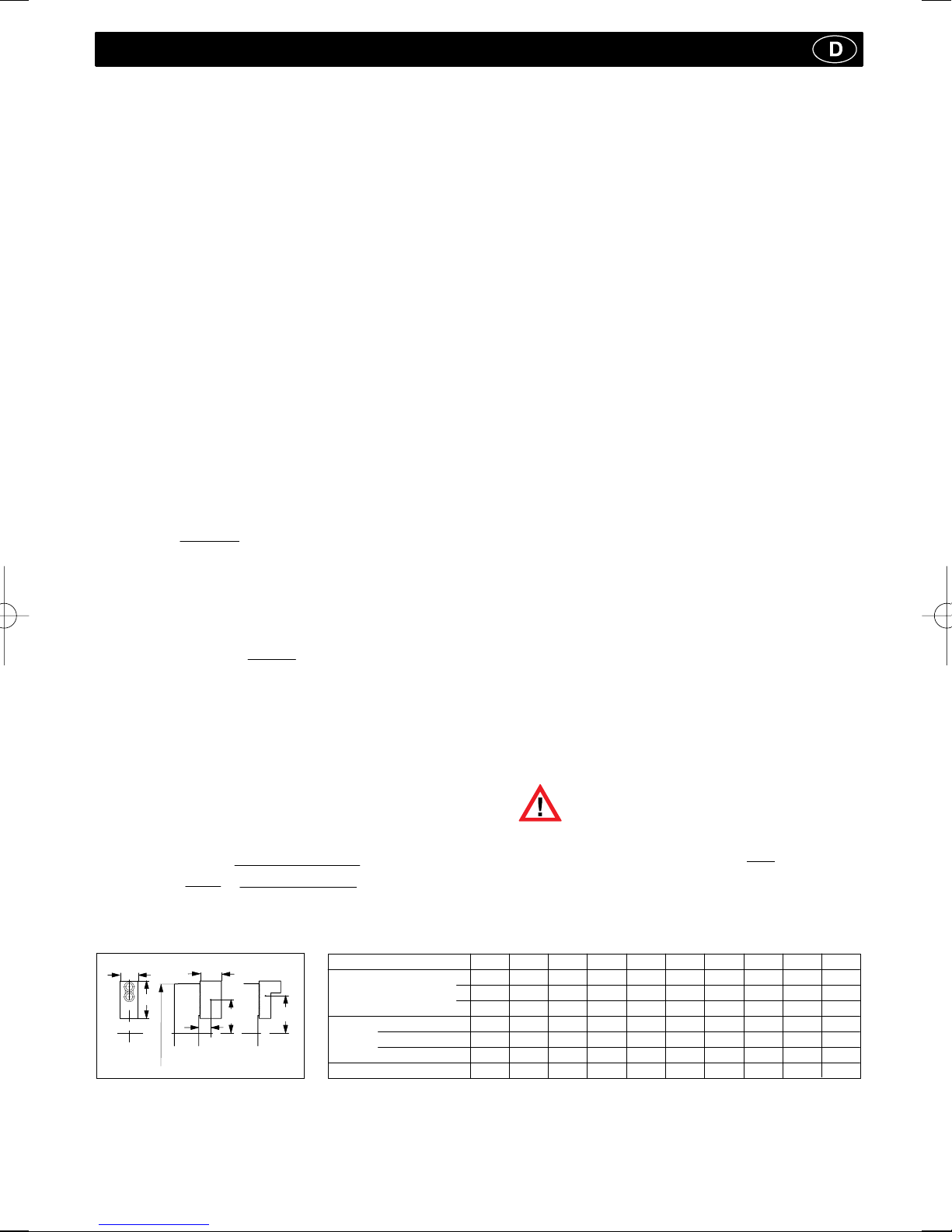

5.Berechnung der erforderlichen Spannkräfte

Die erforderlichen Spannkräfte bzw. die für das Futter zuläs-

sige Höchstdrehzahl für eine bestimmte Bearbeitungsaufgabe

sind entsprechend der ichtlinie VDI 3106 - Ermittlung der

zulässigen Drehzahl von Drehfuttern (Backenfuttern) -

zu ermitteln. Sind erforderliche Sonderspanneinsätze aus

konstruktiven Gründen schwerer oder größer als die dem

Spannmittel zugeordneten Spanneinsätze, so sind die

damit verbundenen höheren Fliehkräfte bei der Festlegung

der erforderlichen Spannkraft und zulässigen Drehzahl

zu berücksichtigen.

6.Einsatz anderer / weiterer Spannsätze / Werkstücke

Für den Einsatz von Spanneinsätzen bzw. Werkstücken ist

grundsätzlich die ichtlinie VDI 3106 - Ermittlung der

zulässigen Drehzahl von Drehfuttern (Backenfuttern) -

heranzuziehen.

1.Benutzung anderer / weiterer Spanneinsätze

Sollen andere Spanneinsätze eingesetzt werden, als für

diese Spanneinrichtung vorgesehen sind, muss ausge-

schlossen werden, dass das Futter mit einer zu hohen

Drehzahl und somit mit zu hohen Fliehkräften betrieben

wird. Es besteht sonst das isiko, dass das Werkstück

nicht ausreichend gespannt wird.

Grundsätzlich ist deshalb eine ücksprache mit dem

Futterhersteller bzw. dem jeweiligen Konstrukteur

erforderlich.

Um den Bediener vor herausschleudernden Teilen zu

schützen, muss nach DIN EN 12415 eine trennende

Schutzeinrichtung an der Werkzeugmaschine vorhanden

sein. Deren Widerstandsfähigkeit wird in sog. Widerstands-

klassen angegeben.

Sollen neue Spannsätze auf der Maschine in Betrieb

genommen werden, so ist zuvor die Zulässigkeit zu prüfen.

Hierunter fallen auch vom Anwender selbst gefertigte

Spannsätze bzw. Spannsatzteile. Einfluss auf die

Zulässigkeit haben die Widerstandsklasse der Schutzein-

richtung, die Massen der evtl. wegschleudernden Teile

(ermittelt durch berechnen oder wiegen), der max. mögliche

2.Gefährdung durch Herausschleudern

14598-k001-001 18.09.2003 11:03 Uhr Seite 4