TH1 CANopen Gebrauchsanleitung

TH1 CANopen user manual

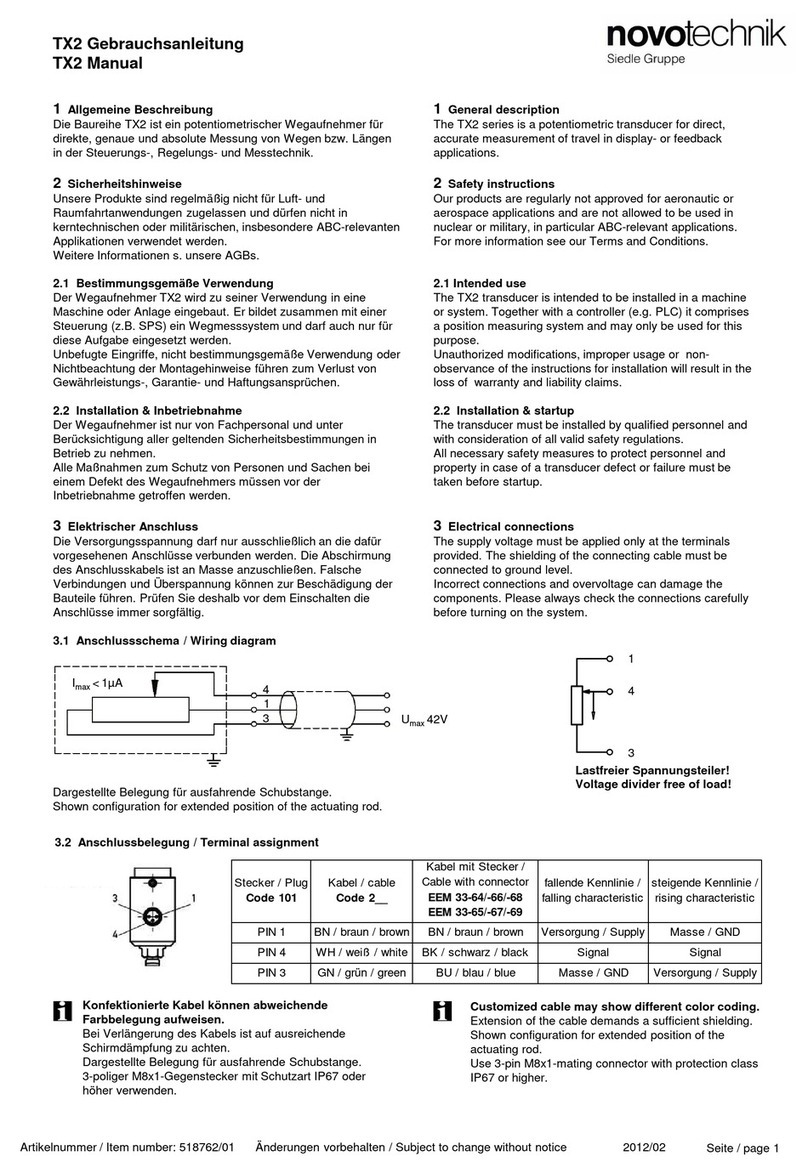

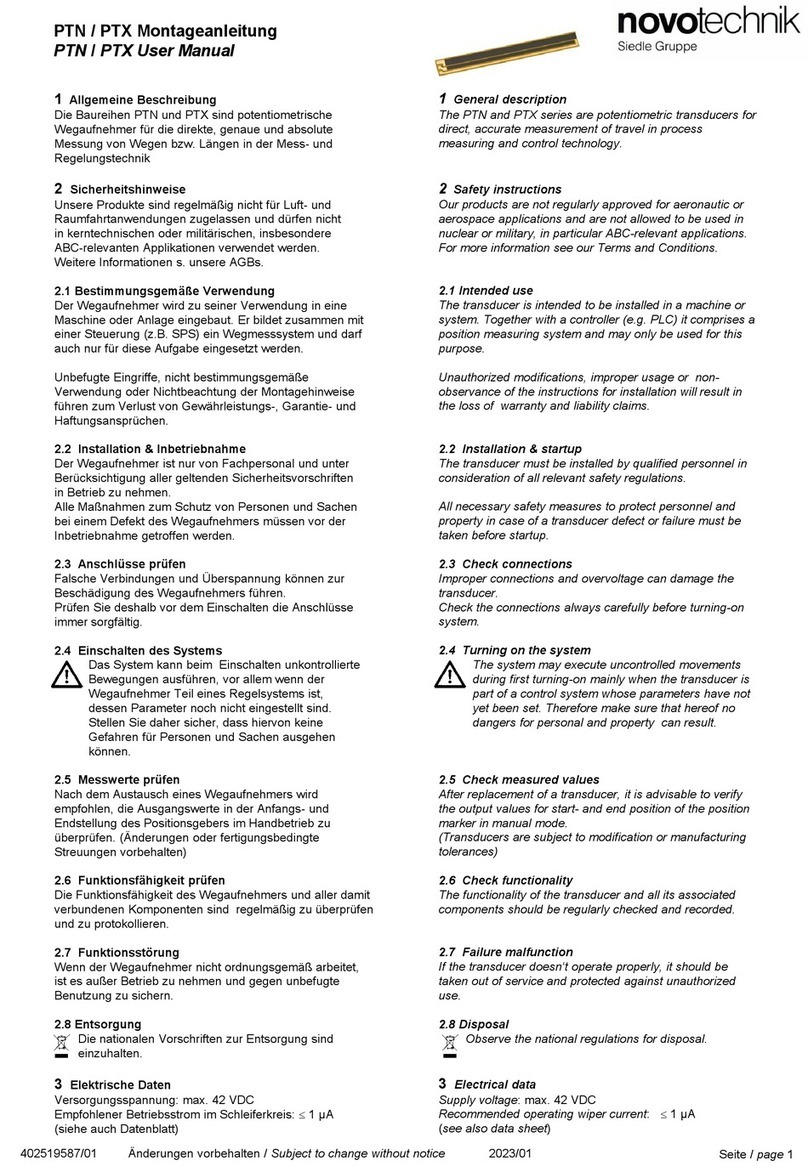

4Montagehinweis

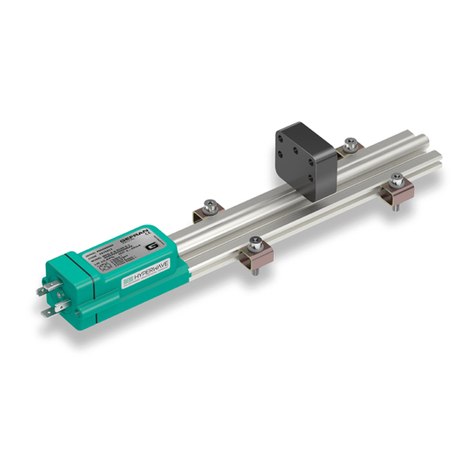

Für die direkte Hubmessung im Zylinder wird der

Positionsgeber mit 2 Schrauben M3 oder M4 (je nach

Positionsgeber) direkt auf dem Kolbenboden montiert,

Anzugsmoment für M4 Schrauben max. 1 N. Alternativ

kann der Positionsgeber auch durch einen Schraubring

oder eine Einpressverbindung fixiert werden.

Für die Aufnahme des magnetischen Positionsgebers ist

möglichst nichtmagnetisches Material (z.B. Edelstahl,

Messing, Aluminium) zu verwenden. Gegebenenfalls ist

eine nichtmagnetische Distanzscheibe (min. 5 mm stark)

zwischen Positionsgeber und Kolbenboden zu montieren.

Der Positionsgeber darf nicht auf dem Stab schleifen.

Wird der Schraubflansch in einen Zylinder aus

magnetisierbarem Material eingebaut, dann ist unbedingt

darauf zu achten, dass der Abstand zwischen

Positionsgeber in der Nullpunktstellung und dem Zylinder

min. 15 mm axial beträgt!

Bei den Varianten mit mehreren Positionsgebern muss der

Abstand zwischen den Positionsgebern jeweils min.

100 mm betragen!

Starke elektrische oder magnetische Felder in

unmittelbarer Nähe des Wegaufnehmers können

zu fehlerhaften Signalen führen.

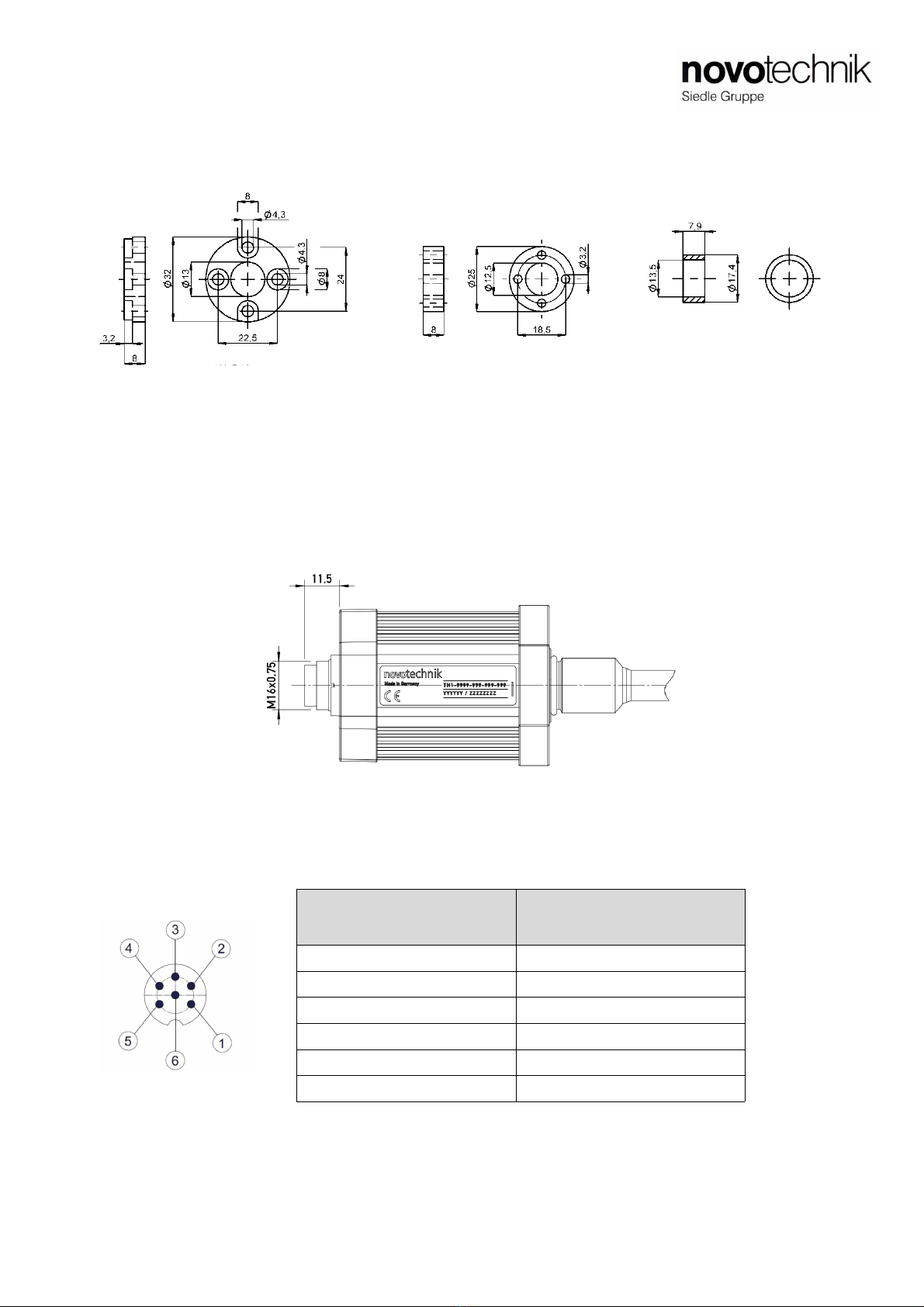

Der Sensor wird mit Hilfe des Sechskantflansches (SW46)

eingeschraubt. Das Anschraubmoment darf 50Nm nicht

überschreiten!

Die Bohrung in der Kolbenstange ist abhängig vom Druck

und der Verfahrgeschwindigkeit auszulegen. Der

empfohlene Bohrungsdurchmesser beträgt Dk ≥12,7 mm.

Der mitgelieferte O-Ring dichtet den Druckbereich des

Zylinders am Einschraubloch ab. Die Flanschauflagefläche

muss vollständig an der entsprechenden Auflagefläche des

Zylinders aufliegen.

Bei waagrechter Montage von Wegaufnehmern mit einem

elektrisch definierten Bereich über 1000 mm empfiehlt es

sich, den TH1-Stab am Ende abzustützen.

Das Ende des TH1-Stabes ist vor Verschleiß zu schützen.

Der Bereich für den Kabelabgang muss ausreichend

dimensioniert werden, der Mindestbiegeradius ist

einzuhalten und scharfe Kanten sind zu vermeiden!

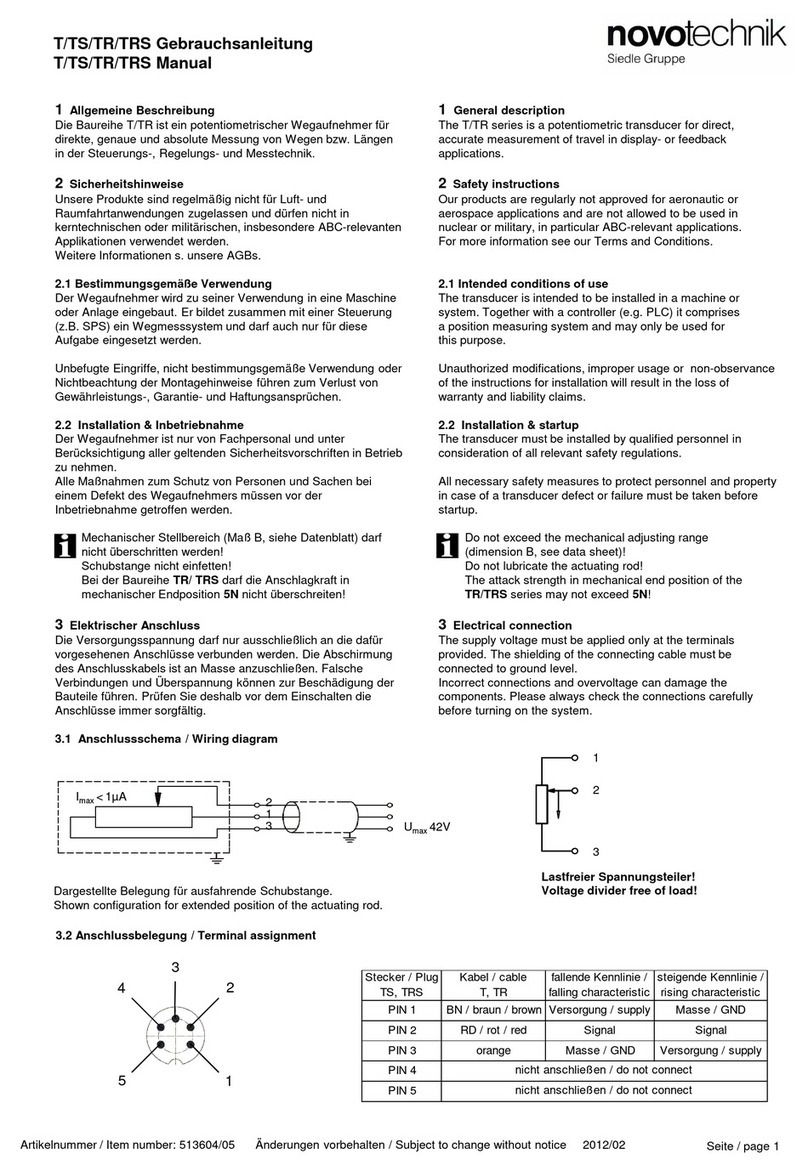

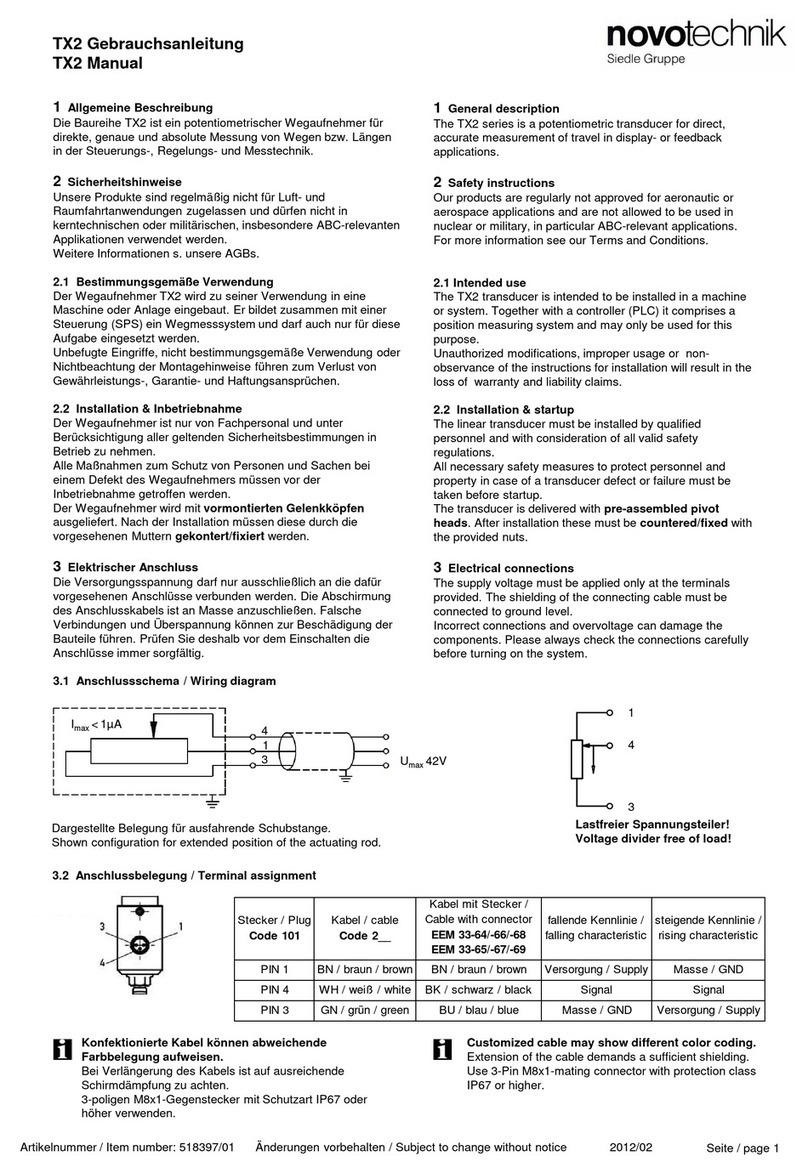

5Anschlüsse

Beim elektrischen Anschluss unbedingt zu beachten:

Anlage (Versorgung GND) und Schaltschrank (Signal GND)

müssen auf gleichem Potential liegen.

Um die elektromagnetische Verträglichkeit (EMV) zu

gewährleisten, sind nachfolgende Hinweise unbedingt zu

beachten:

• Wegaufnehmer und Steuerung müssen mit einem

geschirmten Kabel verbunden werden.

• Schirmung: Geflecht aus Kupfer-Einzeldrähten,

85% Bedeckung.

• Auf der Seite der Steuerung muss der Kabelschirm

geerdet, d.h. mit dem Schutzleiter verbunden werden.

Anschlusskabel darf nicht auf über 30m

verlängert werden!

4Instruction for installation

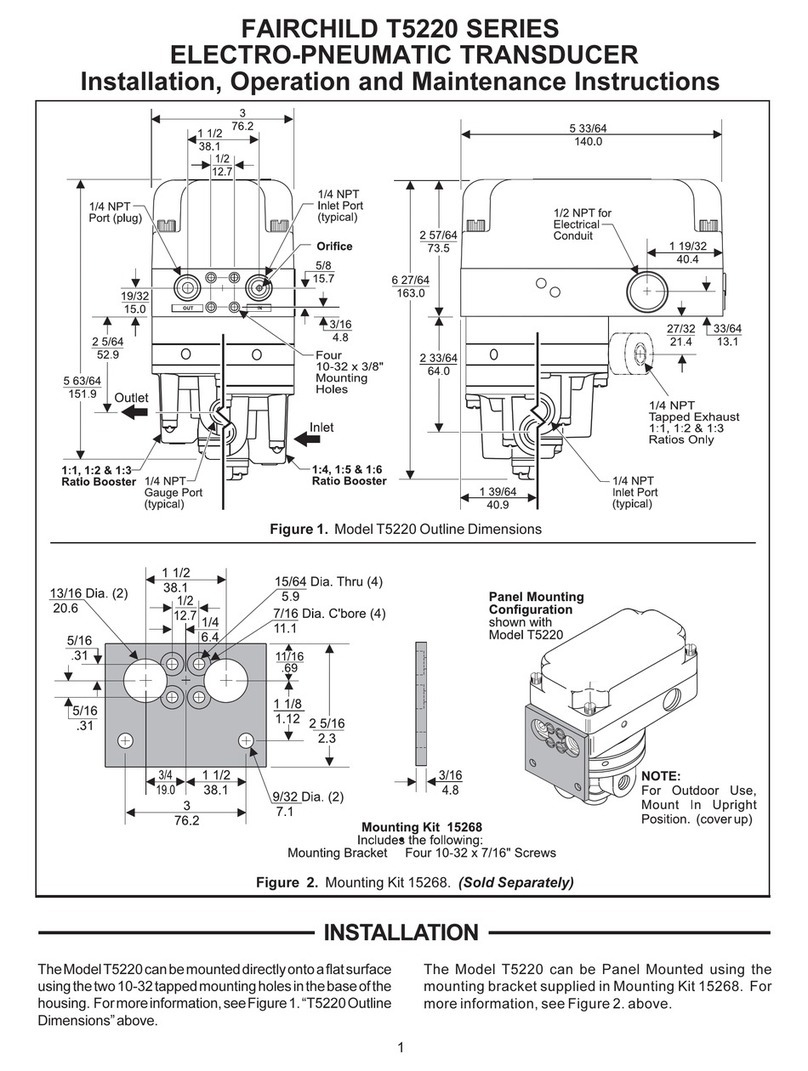

For direct stroke measuring in a cylinder the position marker

has to be fixed with 2 screws M3 or M4 (depending on the

position marker) directly on the cylinder‘s piston bottom,

fastening torque for M4 screws max. 1 Nm.

Alternatively the position marker can also be fixed by a

threaded ring or by an press-fit-connection. For the mounting

of the position marker non-magnetic material (e.g. stainless

steel, brass, aluminum) has to be used preferably.

If necessary a non-magnetic spacer with min. 5 mm thickness

has to be mount between position marker and cylinder‘s

piston bottom. The position marker may not drag on the rod.

When the screw flange will be mounted in a cylinder of

magnetizable material, it‘s important to have axially a

electrical spacing of min. 15 mm between position marker in

setting to zero point and cylinder!

For the versions with several position markers the distance

between the position markers must be min. 100 mm!

Strong electrical or magnetic fields in the

immediate vicinity of the transducer may lead to

faulty signals.

The sensor has to be screwed in via the hexagon flange

(SW46). The maximum tightening torque must never exceed

50 Nm when fastening down the sensor head!

The bore in the piston rod has to be laid out dependent on

the pressure and the velocity of the movement.

The recommended bore diameter amounts to Dk

≥

12,7 mm.

The provided O-ring seals the pressure area of the cylinder at

the screw plug hole. The contact surface of the flange must

rest completely against the mounting surface of the cylinder.

For horizontal mounting of transducer with a defined

electrical range longer than 1000 mm the TH1 rod should be

supported or attached at ist end.

The end of the TH1 rod has to be protected against wear.

For the area of the cable please take care that enough space

is available, the minimum bending radius has been observed

and sharp edges have be avoided.

5 Wiring

Note the following when making electrical connection:

System (supply voltage GND) and control cabinet (signal

GND) must be at the same potential.

To ensure the electromagnetic compatibility (EMC), the

following instructions must be strictly followed:

•Transducer and controller must be connected by using a

shielded cable.

•Shielding: Copper filament braided, 85% coverage.

•On the controller side the cable shield must be grounded,

i.e. be connected with the protective earth conducter.

Cable connection may not extended over 30m!

Seite / page 4

Art.Nr. 520065/00 Änderungen vorbehalten / Subject to change 2014/12