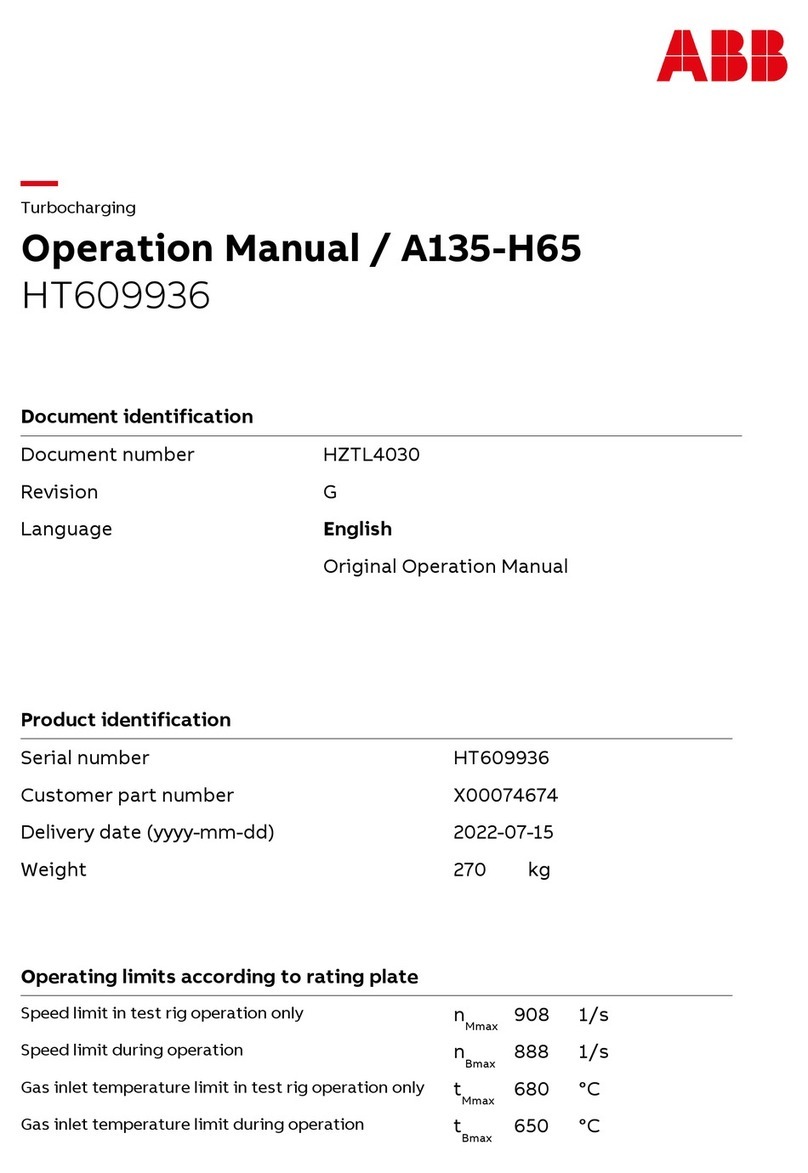

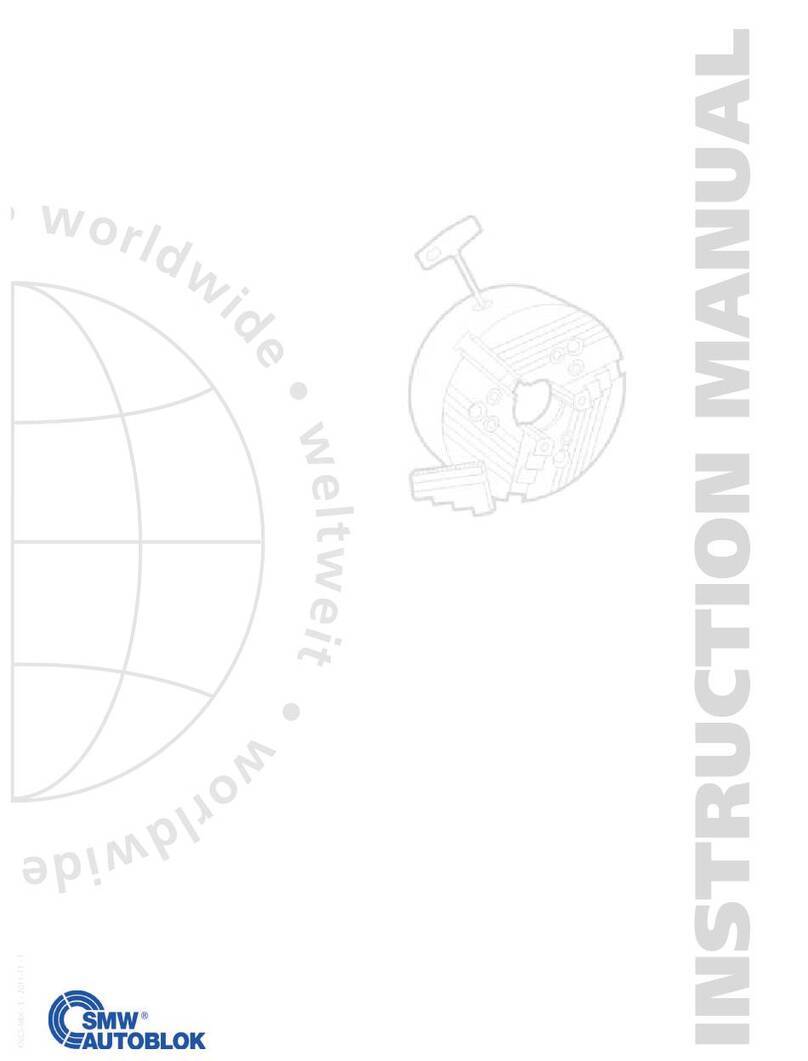

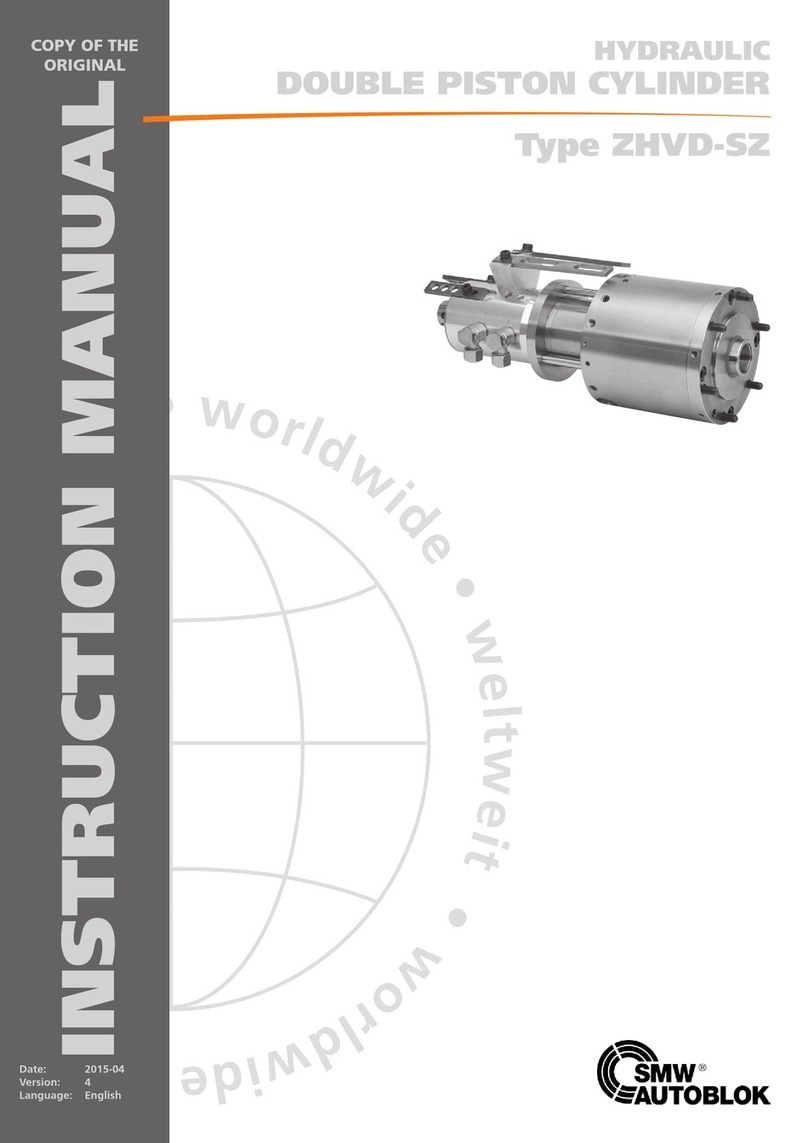

SMW Autoblok VNK 70-37 Operation instructions

OPEN CENTER HYDRAULIC CYLINDER Type:

CILINDRO IDRAUL. CON PASS. BARRA Tipo:

HYDRAULISCHE HOHLSPANNZYLINDER Typ:

CYLINDRE HYDR. A CENTRE OUVERT Type:

中 空 液 压 油 缸 型号:VNK

USE AND MAINTENANCE

INSTRUCTIONS Page 4

MANUALE DI

ISTRUZIONI Pag. 8

BETRIEBSANLEITUNG

Seite 12

MANUEL D’UTILISATION

Page 16

使用说明书

20 页

USE AND MAINTENANCE

INSTRUCTIONS Page 4

MANUALE DI

ISTRUZIONI Pag. 8

BETRIEBSANLEITUNG

Seite 12

MANUEL D’UTILISATION

Page 16

使用说明书

20 页

http://www.smwautoblok.com

READ CAREFULLY AND

SAVE THIS BOOKLET

LEGGERE ATTENTAMENTE E

CONSERVARE QUESTO MANUALE

HANDBUCH AUFMERKSAM

LESEN UND BEHALTEN

LIRE AVEC ATTENTION ET

GARDER CE BOUQUIN

仔细阅读

存档保存

COD. 10705105 - 05/2006

GERMANY

SMW-AUTOBLOK Spannsysteme GmbH

Postfach 1151 •D-88070 Meckenbeuren

Wiesentalstraße 28 •D-88074 Meckenbeuren

Telefon (0 75 42) 4 05-0

Vertrieb Inland:

Fax (0 75 42) 38 86

E-mail [email protected]

Sales International:

Fax (0 75 42) 4 05-1 81

E-mail [email protected]

U.S.A.

AUTOBLOK Corporation

285 Egidi Drive - Wheeling, IL 60090

Tel. 1-888-224-8254

Tel. (8 47) 2 15 - 05 91 - Fax (8 47) 2 15 - 05 94

E-mail [email protected]

Japan

SMW-AUTOBLOK Japan Inc.

1-5 Tamaike-Cho, Nishi-Ku

461-Nagoya

Tel. (0 52) 5 04 - 02 03

Fax (0 52) 5 04 - 02 05

E-mail [email protected]

Great Britain

SMW-AUTOBLOK Workholding Ltd.

8, The Metro Centre

GB-Peterborough, PE2 7UH

Tel. (0 17 33) 39 43 94 - Fax (0 17 33) 39 43 95

E-mail [email protected]

ITALY

AUTOBLOK S.p.A.

10040 Caprie - Torino

Tel 011.9 63 20 20 - Fax 011.9 63 84 56

E-mail [email protected]

France

AUTOBLOK S.A.R.L.

17, Avenue des Frères Montgolfier

Z.I. Mi Plaine - F-69680 Chassieu

Tel. 4-72 79 18 18 - Fax 4-72 79 18 19

E-mail [email protected]

Brasil

SYSTEC METALÚRGICA LTDA

R. Luiz Brisque, 980

13280-000 - Vinhedo - SP

Tel. 55 (0) 19 3886-6900 - Fax 55 (0) 19 3886-6970

E-mail [email protected]

Austria

SMW-AUTOBLOK

Salzburger Straße 257/T.33

A-4030 Linz

Tel. (07 32) 37 14 76 - Fax (07 32) 37 15 01

Mob. (0664) 3081908

E-mail [email protected]

China

SMW AUTOBLOK (Shanghai) Work Holding Co., Ltd.

Unit 6 No. 72 Jinwen Road, Zhuqiao, Nanhui,

Shanghai, 201323, P.R. China

Tel. (86) 21 58 10 63 83 - Fax. (86) 21 58 10 63 95

E-mail [email protected]

2

TYPE VNK:OPEN CENTER •VERY HIGH SPEED •SAFETY FLUID

LOCKS •COOLANT DRAIN ASSEMBLY AND PISTON

STROKE CONTROL.

TIPO VNK:PASSAGGIO BARRA •ALTISSIMA VELOCITÀ •CON

VALVOLE Di SICUREZZA •CON CARTER DI RECUPERO

REFRIGERANTE E GRUPPO CONTROLLO CORSA DEL

PISTONE.

TYP VNK:

MIT DURCHGANGSBOHRUNG

•

HÖCHSTE DREHZAHLEN

•

MIT SICHERHEITSVENTILEN

•

KÜHLMITTELAUFFANGSCHALE

UND KOLBENHUBKONTROLLE.

TYPE VNK:CENTRE OUVERT •TRES HAUTE VITESSE •VALVES

DE SECURITE •CARTER DE RECUPERATION DU

LIQUIDE D’ARROSAGE •CONTROLE DE LA COURSE

DU PISTON.

型号 VNK:中空 •高速 •安全阀 •集水盒和行程控制

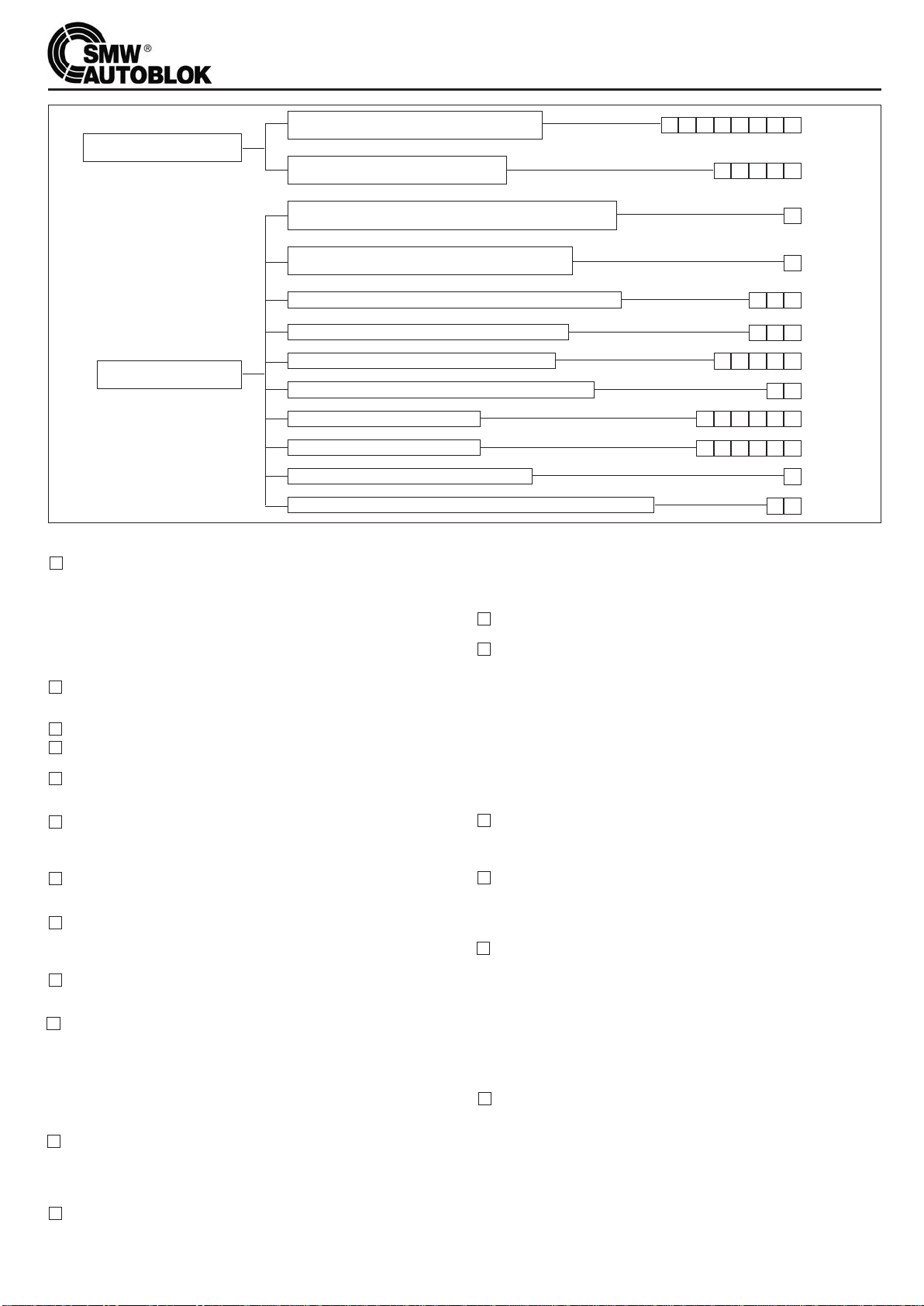

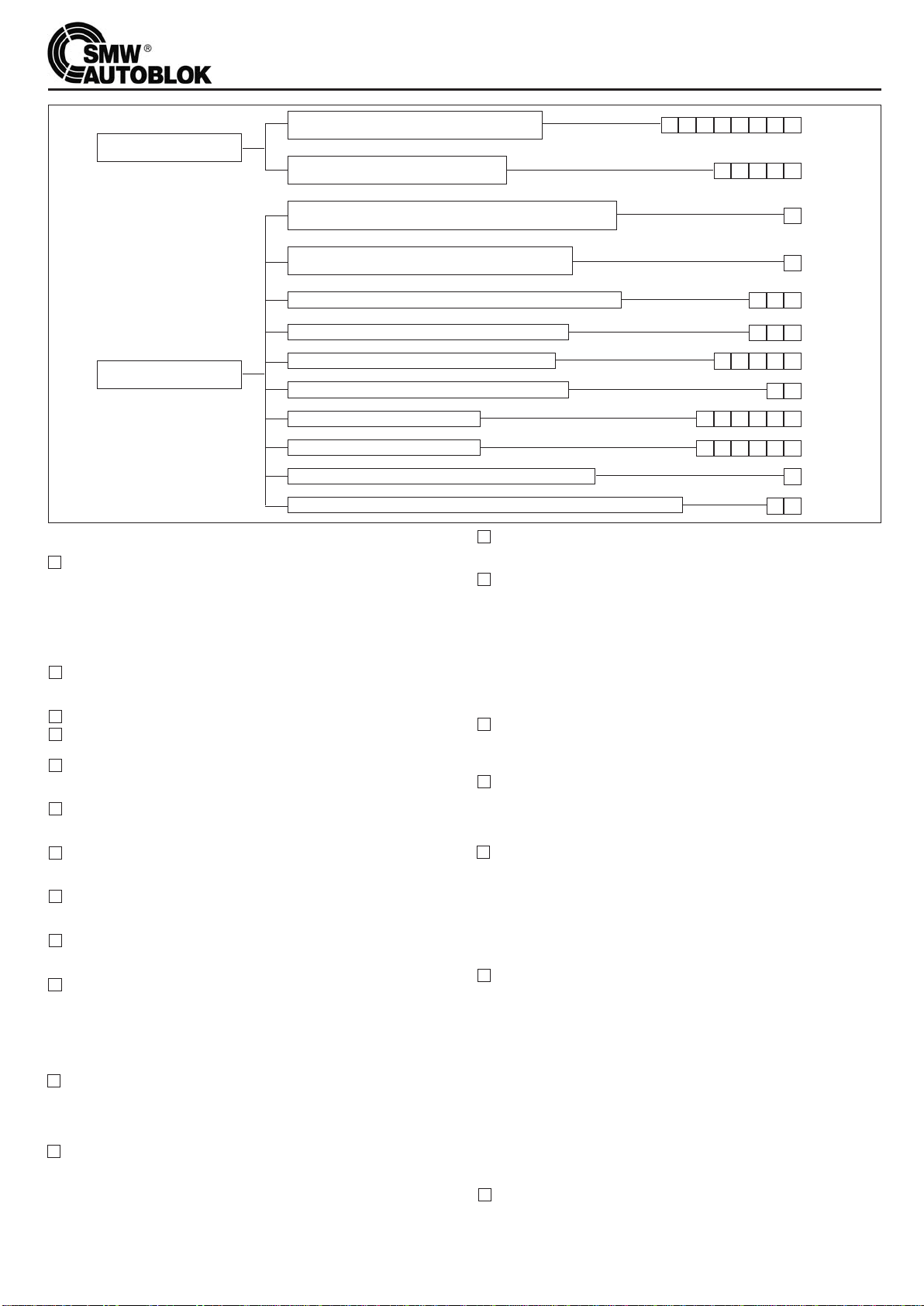

TECHNICAL FEATURES: (1) Total at 30 bar and 50° C

Type 70-37 102-46 130-52 150-67 170-77 200-86 225-95 250-110 320-127

Id. No. 33094811 33094813 33094815 33094816 33094818 33094819 33094820 33094822 33094325

Piston area cm270 103 131 152 170 197 225 247 325

Max pressure bar 45 45 45 45 45 45 45 45 45

Draw-pull kN 31 46 58 68 76 88 100 110 144

Oil leakage (1) dm3/min 2.5 3 3.5 4 4.5 5 6 8 10

Max speed r.p.m. 8000 7000 6300 5500 5000 4500 4000 3600 3200

Mass Kg 8 12 15 20 23 27 30 45 61

Inertia moment Kg m20.013 0.028 0.04 0.07 0.09 0.13 0.17 0.28 0.54

CARATTERISTICHE TECNICHE: (1) Totale a 30 bar e 50° C

Tipo 70-37 102-46 130-52 150-67 170-77 200-86 225-95 250-110 320-127

Matricola 33094811 33094813 33094815 33094816 33094818 33094819 33094820 33094822 33094325

Area del pistone cm270 103 131 152 170 197 225 247 325

Pressione massima bar 45 45 45 45 45 45 45 45 45

Trazione kN 31 46 58 68 76 88 100 110 144

Drenaggio olio (1) dm3/min 2.5 3 3.5 4 4.5 5 6 8 10

Velocità max. r.p.m. 8000 7000 6300 5500 5000 4500 4000 3600 3200

Massa Kg 8 12 15 20 23 27 30 45 61

Momento di Inerzia Kg m20.013 0.028 0.04 0.07 0.09 0.13 0.17 0.28 0.54

TECHNISCHE MERKMALE: (1) Gesamt bei 30 bar und 50° C

Typ 70-37 102-46 130-52 150-67 170-77 200-86 225-95 250-110 320-127

Ident-Nr. 33094811 33094813 33094815 33094816 33094818 33094819 33094820 33094822 33094325

Kolbenfläche cm270 103 131 152 170 197 225 247 325

max. Druck bar 45 45 45 45 45 45 45 45 45

Zugkraft kN 31 46 58 68 76 88 100 110 144

Leckölmenge (1) dm3/min 2.5 3 3.5 4 4.5 5 6 8 10

max. Drehzahl r.p.m. 8000 7000 6300 5500 5000 4500 4000 3600 3200

Gewicht Kg 8 12 15 20 23 27 30 45 61

Massenträgheitsmoment Kg m20.013 0.028 0.04 0.07 0.09 0.13 0.17 0.28 0.54

CARACTERISTIQUES TECHNIQUES: (1)Total à 30 bar et 50° C.

Diamètre 70-37 102-46 130-52 150-67 170-77 200-86 225-95 250-110 320-127

Repère 33094811 33094813 33094815 33094816 33094818 33094819 33094820 33094822 33094325

Surface du piston cm270 103 131 152 170 197 225 247 325

Pression maxi bar 45 45 45 45 45 45 45 45 45

Traction kN 31 46 58 68 76 88 100 110 144

Drainage d’huile (1) dm3/min 2.5 3 3.5 4 4.5 5 6 8 110

Vitesse maxi r.p.m. 8000 7000 6300 5500 5000 4500 4000 3600 3200

Masse Kg 8 12 15 20 23 27 30 45 61

Moment d’inertie Kg m20.013 0.028 0.04 0.07 0.09 0.13 0.17 0.28 0.54

技术参数: (1)Total a 30 bar y 50° C

型号 70-37 102-46 130-52 150-67 170-77 200-86 225-95 250-110 320-127

产品编号 33094811 33094813 33094815 33094816 33094818 33094819 33094820 33094822 33094325

活塞面积 cm270 103 131 152 170 197 225 247 325

最高压力 bar 45 45 45 45 45 45 45 45 45

推-拉力 kN 31 46 58 68 76 88 100 110 144

泄油量 (1) dm3/min 2.5 3 3.5 4 4.5 5 6 8 10

最高转速 r.p.m. 8000 7000 6300 5500 5000 4500 4000 3600 3200

重量 Kg 8 12 15 20 23 27 30 45 61

转动惯量 Kg m20.013 0.028 0.04 0.07 0.09 0.13 0.17 0.28 0.54

3

VNK Type 70-37 102-46 130-52 150-67 170-77 200-86 225-95 250-110 320-127

Amm 107 130 147 163 175 190 205 220 250

B2 h6 mm 110 130 140 160 160 180 210 210 250

Cmm125 147 165 180 195 210 227 240 270

Dmmn.6 x Ø9 n.6 x Ø9 n.6 x Ø9 n.6 x Ø11 n.6 x Ø11 n.6 x Ø11 n.6 x Ø11 n.6 x Ø11 n.6 x Ø13

Emm 145 165 185 202 217 234 249 266 295

E1mm 140 162 182 197 214 228 245 266 290

F1mm M44 x 1.5 M55 x 2 M60 x 1.5 M75 x 2 M85 X 2 M95 X 2 M105 X 2 M120 X 2 M135 X 2

F2mm M42 x 1.5 M50 x 1.5 M55 x 2 M72 x 1.5 M80 x 2 M90 x 2 M100 x 2 M115 X 2 –

F3mm M42 x 1.5 M52 x 1.5 M60 x 1.5 M74 x 1.5 M84 x 1.5 M94 x 2 M104 x 2 M120 X 2 M138 x 2

Gmm50 61 70 85 95 105 115 130 145

Hmm 151 152 152 177 177 202 207 230 257

H2mm 16 16 16 21 21 21 21 26 35

Imm555888885

Kmm37.5 46.5 52.5 67.5 77 86.5 95.5 110.5 127.5

K1H9 mm 42.5 52.5 57 72.5 82 92 102.5 117.5 132

K2H9 mm 40 47 52.5 69 77 87 97 112 –

Lmm83 83 83 94 94 106 106 120 132

O inch 3/8 BSP 3/8 BSP 3/8 BSP 3/8 BSP 3/8 BSP 3/8 BSP 3/8 BSP 3/8 BSP 3/8 BSP

Pmm 67 76 78 89 94 104 112 123 133

P1mm 114 122 128 138 143 153 171 150 170

P2mm 100 100 107 127 127 127 127 162 150

R2mm 32 32 32 32 32 32 32 32 32

S max. mm 24 22 22 25 25 31 31 31 44

Tmm 67 73 73 82 82 94 94 104 113

Umm26 25 25 30 30 35 35 35 40

V1mm 9 9 9 10 10 11 11 12 14

V2mm 28 28 28 36 36 36 36 28 28

W1mm 20 25 25 25 25 32 32 32 30

W2mm 22 25 28 28 28 30 30 30 –

Xmm 5 6 6 6 6 6 6 66

amm113.5 116 116 132 132 144 149 177 196

emm128 128 144 184 184 184 184 230 230

f standard mm 65 65 80 90 90 90 90 100 100

VNK CYLINDERS USE AND MAINTENANCE INSTRUCTION

4

1. GENERAL

1.1 VNK hydraulic cylinders are the most advanced on the market as regards

speed, safety, and reliability; they have all the safety conditions required

by the Berufsgenossenschaft and by international regulations.

1.2 SAFETY VALVES. VNK cylinders have two inbuilt non-return valves

which can be inspected from the outside. They maintain the pressure in

the chambers even in the case of reduction or interruption in oil pressu-

re. (The minimum required pressure is 5 bar.)

1.3 PRESSURE RELIEF VALVES. In each VNK cylinder chamber there is a

maximum pressure valve rated to open automatically in case of over-

pressure.

1.4 PISTON STROKE CONTROL. The rear of the cylinder is equipped with

a piston stroke control system, using proximity switches (not supplied) or

using of a linear positioning system (LPS). To use this system please refer

to the specific instruction manual.

1.5 MOUNTING WITH REAR SCREWS. The VNK cylinders can be moun-

ted using rear screws (see solution 1 of fig. 2), that allow in many appli-

cations mounting of the cylinder directly onto the pulley, therefore, much

closer to the rear bearing of the spindle.

1.6 The hydraulic rotating cylinder is packed with great care prior to

despatch and is therefore safe from any damage caused by ordinary loa-

ding, transport and unloading. The external metal parts are coated with

suitable anticorrosion protection which must be removed before opera-

ting the cylinder. This is best done by a light brushing with

kerosene/paraffin, followed by the cylinder being thoroughly dried.

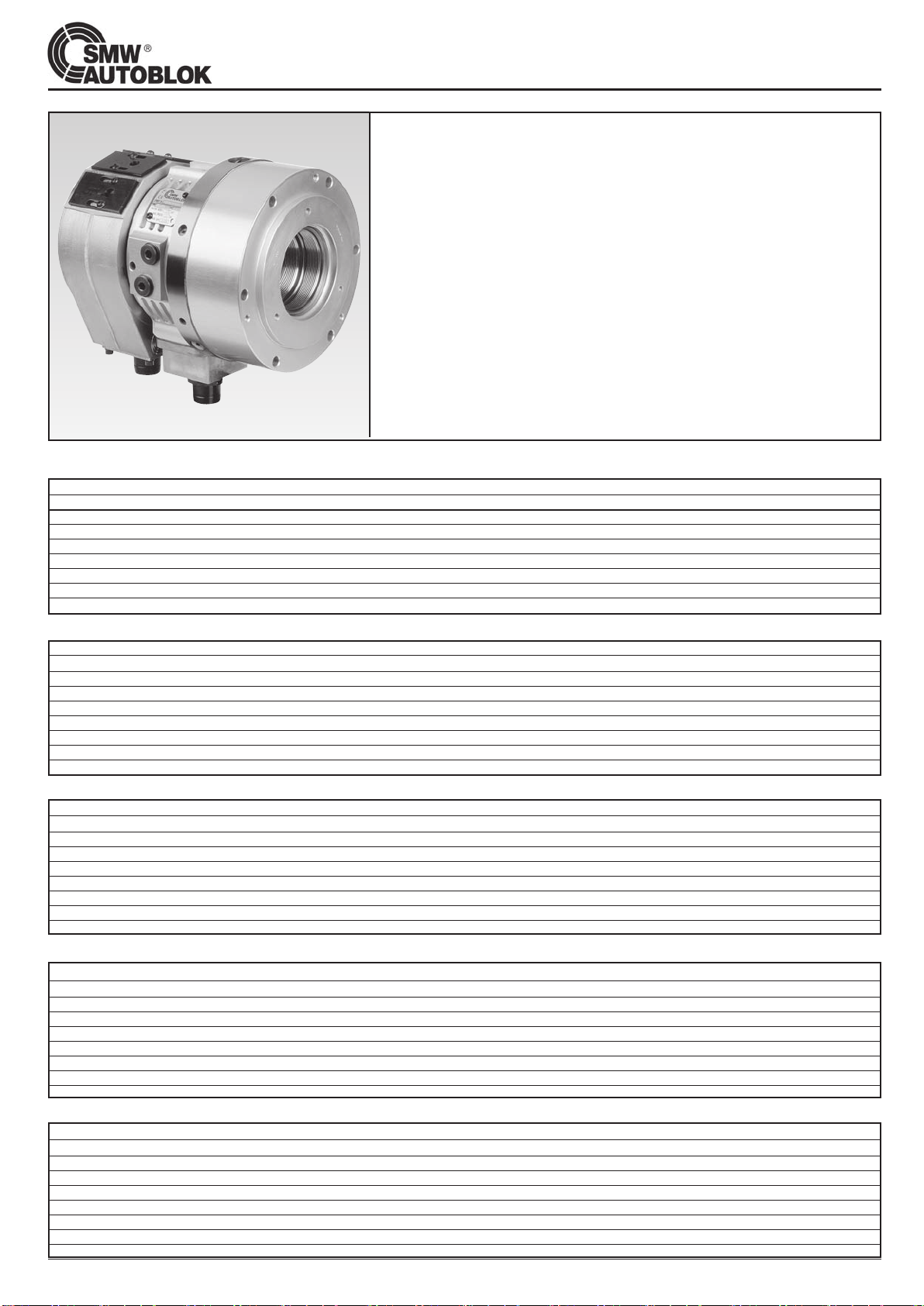

2. FIXING OF THE ROTATING HYDRAULIC CYLINDER TO THE LATHE

SPINDLE.

2.1 There are many different ways of mounting a rotating hydraulic cylinder

to a lathe spindle. The fixing system chosen, with or without adapter,

depends on how the rear of the spindle itself is built.

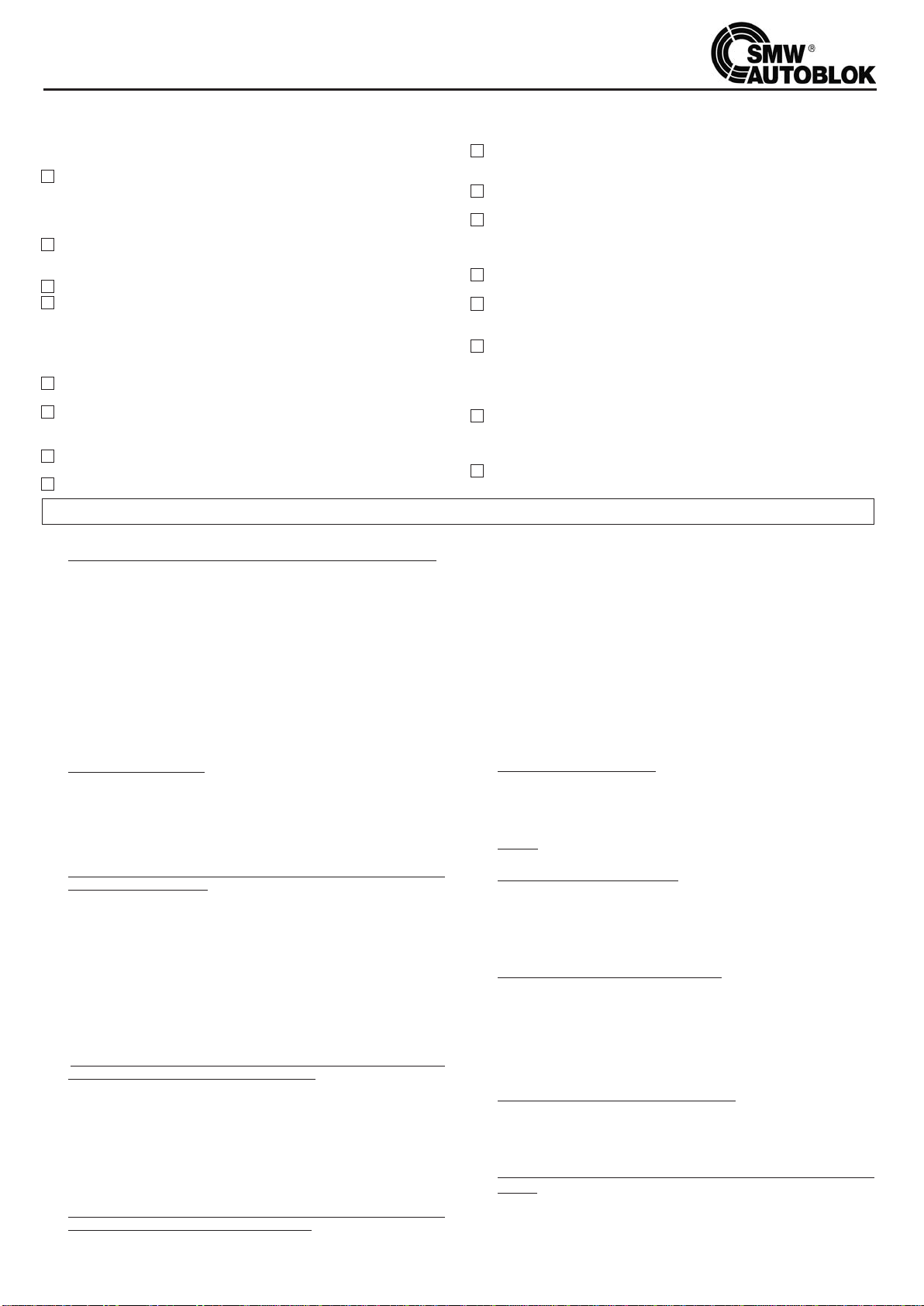

2.2

Z

In order to turn at high speed with minimum vibration, the cylinder

must be as close as possible to the rear bearing of the spindle and turn

perfectly centered in comparison to the machine's rotational axis. It is

therefore necessary before mounting the cylinder, to check that the

mating surface onto which the cylinder will bear, is running true to the fol-

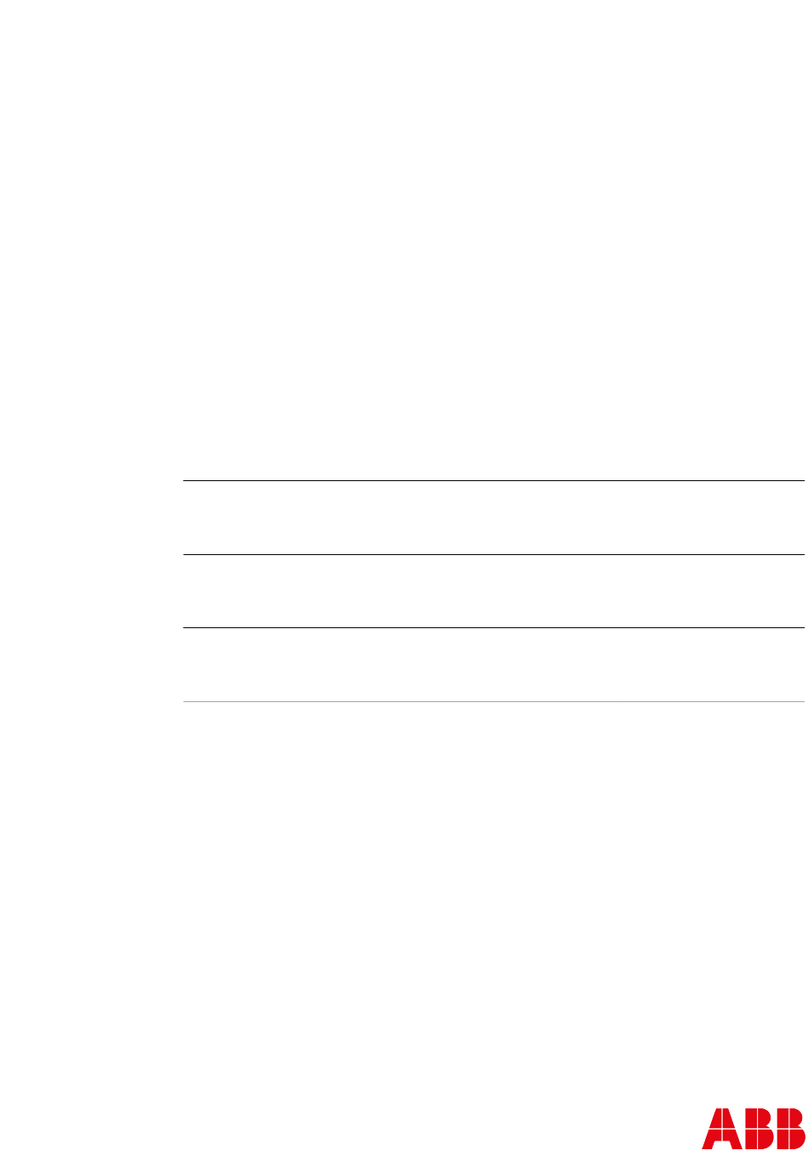

lowing precision criteria:

Fig. 1

Size

Cylinder ≤170/77 ≥200/86

Concentricity A 0,01 0,015

Flatness B 0,005 0,010

2.3 Once the precision of the adapter has been checked, assemble the

cylinder on the adaptor itself, preferably using the rear fixing screws.

.

First tighten the screws slightly, then center the cylinder so that the

rotation takes place according to the following precision criteria:

Fig. 2

Then tighten the screws fully with the torque values in the following table:

Screw nominal Class 12.9

Size F (KN) M (Nm)

M8 16 23

M10 26 45

M12 38 77

M16 72 190

M20 110 370

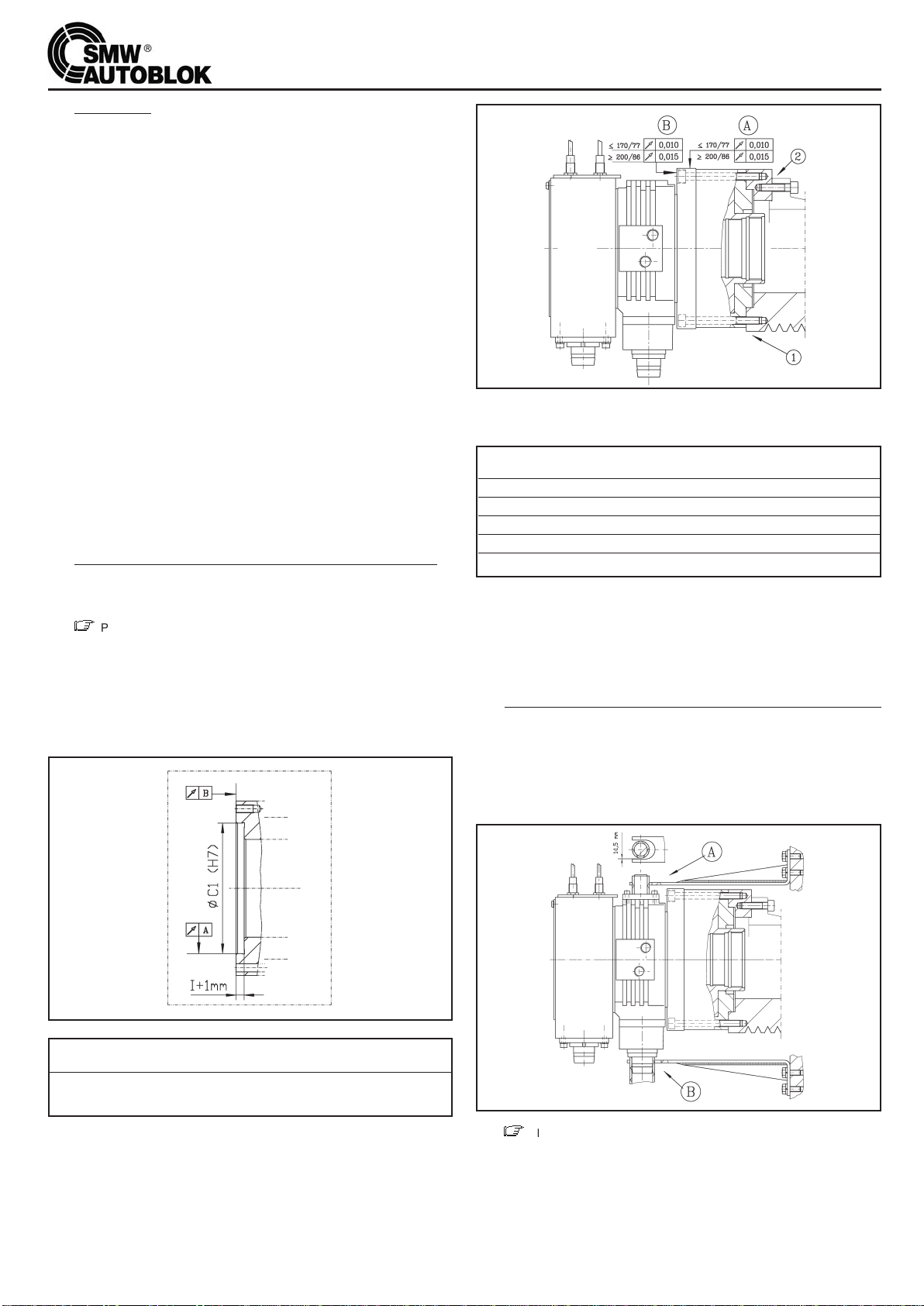

2.4 VNK cylinders are provided with 2 threads for connection to the draw

tube, to guarantee the best adaptation to the spinde bore. The 2 threads

are the ones marked with F1 and F2 on the drawing of page 3, and both

have a centering diameter (respectively K1 and K2). When building the

draw tube, after choosing which thread to use, provide a centering dia-

meter of 5 m in K1 or K2.

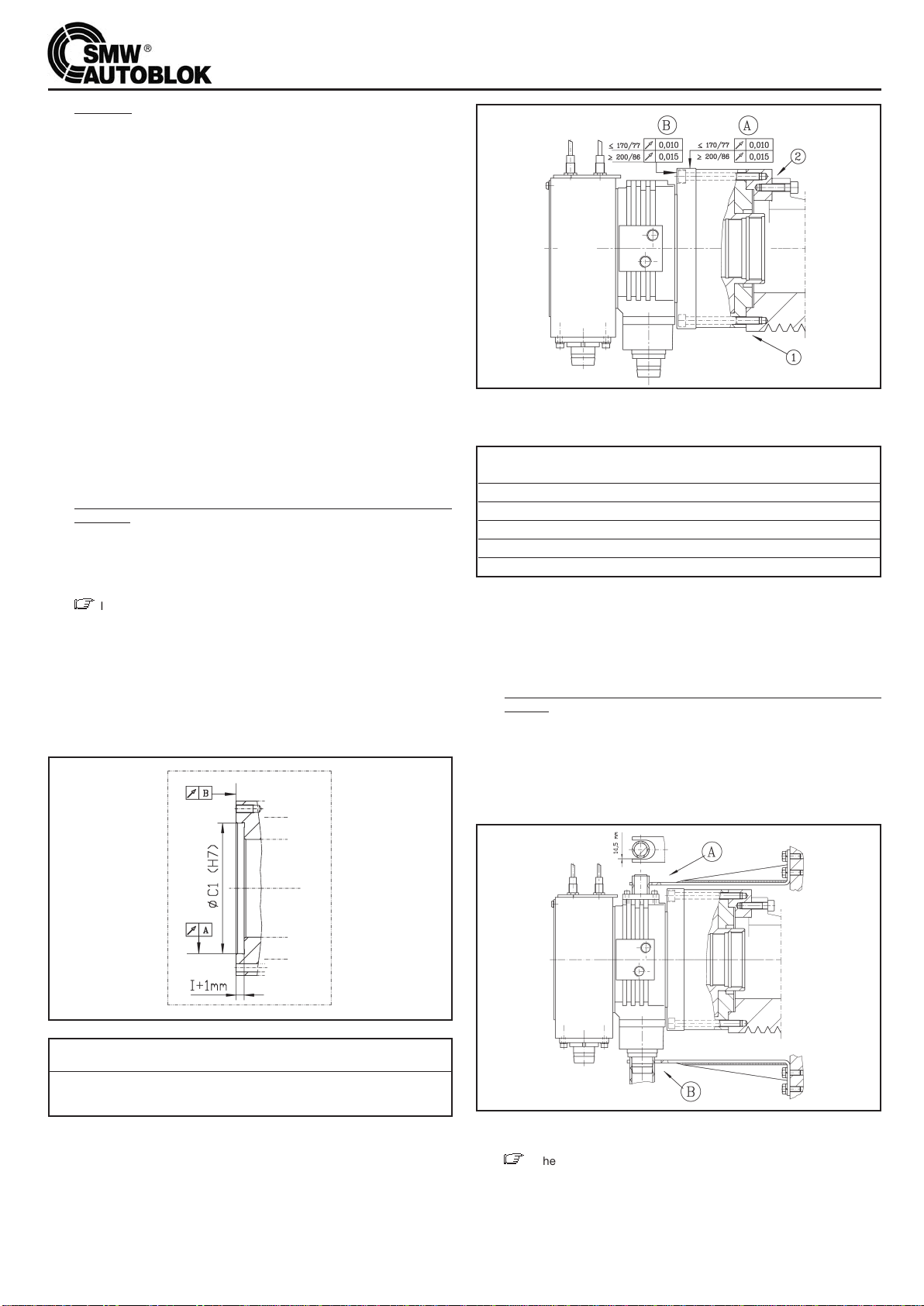

3. CYLINDER CONNECTION WITH THE DRAINING AND FEEDING

HOSES.

3.1 n all feeding and draining hoses must be flexible. Avoid using any rigid

or semirigid tube which could exercise an axial pressure on the collector

and damage the bearings.

3.2 n Only use connectors with parallel threads and a suitable seal wa-

sher. NEVER USE CONNECTORS WITH TAPERED THREADS.

Fig. 3

3.3

Z

The feeding and draining manifold (the non rotating part of the

hydraulic cylinder) must be kept in position by using a bracket anchored

on the machine (see fig. 3 , A or B). The bracket must not exert axial pres-

sure and must have a 2-3 mm radial clearance. Keep the oil draining and

the coolant draining piping vertical, in order to encourage discharge (by

gravity).

5

VNK CYLINDERS USE AND MAINTENANCE INSTRUCTION

3.4 IMPORTANT:

All hydraulic rotating cylinders with a thru hole, have labyrinth seals bet-

ween the fixed manifold and the rotating part. As the oil draining takes

place by gravity, it is necessary to have a height differential between the

draining collector and the oil level in the hydraulic unit.

In order to obtain a correct discharge of the oil and to avoid any outflow

from the labyrinths note the following instructions:

A)

Z

The drain tube must always be kept vertical.

B)

Z

The drain tube must not collapse thus reducing the cross sec-

tional area for the oil flow (there are plastic or rubber tubes which have

an inside wire frame which keeps the diameter constant).

C)

Z

The drain tubes must have a continuous slope down to the power

unit, AVOID USING SLAG SKIMMERS which could create back pressu-

re and block the tube.

D)

Z

The discharge in the power unit must take place above the oil

level, and not underneath it, to avoid backpressure

E)

Z

The power unit must have a breather which must be kept clean and

free from constriction.

4. HYDRAULIC POWER UNIT AND RECOMMENDED OILS

4.1 The unit’s tank capacity must be at least 4 times the nominal output of

the pump measured in litres/min. (eg; with a 12 l/min pump the power unit

tank must have a capacity of at least 45-50 litres). Should this be impos-

sible, we recommend using oilcooling systems. The best operating tem-

perature for hydraulic rotating cylinders is between 35° and 60°C (even

70° C will not cause any problem).

4.2 The hydraulic system must have an aspiration filter with links of 50-60 µ

and a 10 µ feeding filter (we suggest to use filter efficiency control

systems). The delivery filter must be replaced every 6-8 months.

4.3 VNK cylinders have large oil feeding holes; in order to have a good piston

speed, the feeding circuit must have the shortest pipes possible, without

constrictions and the electrovalves must have large section for the oil

flow.

4.4 RECOMMENDED OILS:

Z

The oil to be used with hydraulic rotating cylinders is specified in the

ISO 3448 type HM 32 regulation. For example:

AGIP – OSO 32

ESSO – NUTO H 32 ( o TERESSO 32 )

MOBIL DTE 24 ( o DTE LIGHT )

SHELL – TELLUS 32

n NOTE: We do not recommend using higher density oils because they

could create serious problems in the cylinder’s rotation at high speeds

and with cold oil.

Replace the oil at least every 12 – 18 months

5. PRECAUTIONS

5.1 n Before connecting the cylinder to the machine hydraulics, ensure

there is no foreign matter and metal parts circulating in the system. Link

the two feeding tubes directly and allow the oil to circulate for about 30

minutes a maximum pressure so that it is completely filtered. Then clean

the filters.

5.2 Before operating the chucking system, operated by a cylinder, carry out

the following tests:

A) n Open and close the chuck at low pressure checking that the cylin-

der moves properly without hindrance and that there are no leaks.

B) n Rotate the chuck at low speed, checking that the delivery pipes,

drain tubes or the anti rotation bracket do not hamper this movement.

C) n Bring the pressure to operating level and make another 8-10 move-

ments.

D) n Gradually increase the rotation speed and check that the feeding oil

has a minimum temperature of 35°C before attaining the max speed.

5.3 IMPORTANT

A) n Never allow the cylinder to rotate without oil pressure. This will

damage the bearings, cause seizure of the distribution ring and the body.

B) n Never rotate the cylinder at high speed with cold oil; this could

damage the bearings and the manifold ring. We recommend making a

few movements (opening/closing) at a low speed before starting.

C)

Z

VNK cylinders have a safety hole in the coolant colector which,

should the drain pipe be blocked, prevents the coolant from mixing with

the oil (C and D , pag. 24).

The operator must therefore periodically inspect the collector and

the quantity of the coolant and chips in the area.

6. ANALYSIS OF THE RISKS AND SAFETY STANDARDS.

6.1 DIRECT RISKS.

n The VNK cylinder consists of two parts: one is fixed and one rotates

at high speed. As a conse quence, there is the possibility of a seizure bet-

ween the two parts in case of non-compliance with the correct installa-

tion and maintenance instructions.

A) Installation

a1) Carefully read and follow the instructions of pos. 3 - 4 and 5 of this

manual. Special care must be given to pos. 5.1 - 5.2 and 5.3.

a2) Carefully read the trouble shooting giude, pos. 1-8.

a3) n Caution. When the cylinder is rotated for the first time, be

careful that ALL PERSONNEL STAND WELL CLEAR OF THE

CYLINDER.

B) Use e Maintenance

To avoid a seizure during the operation, carefully follow the instructions

of pos. 3-4 and 5 of this manual.

6.2 INDIRECT RISKS

Indirect risks are those that can derive from improper working or driving

of the VNK cylinder, when clamping components with power chucks or

collets.

A) n The machine must be allowed to rotate only under the

following conditions:

a1) After having checked with a pressure gauge that the feeding circuit has

reached the requested pressure.

a2) After the proximity switches (2 pcs. or more), or other systems (e.g LPS)

have confirmed the position of “component clamped”.

B) n The electric and hydraulic circuits of the machine MUST GUARAN-

TEE THAT THE COMPONENT CANNOT MOVE DURING THE SPINDLE-

ROTATION (safety against an accidental opening 1 closing of the wor-

kholding system).

C) n It is necessary to use double-solenoid valves with detented posi-

tions, TO ENSURE THAT THE POSITION IS KEPT IN THE CASE OF

LACK OF POWER (to prevent the opening of the jaws of the chuck).

D) n Inspection of the safety valves of the cylinder

After commencing to use the cylinder, it is recommended to check the

efficiency of the safety valves at intervals of 1 year.

To make this inspection it is necessary to mount 2 gauges (not supplied)

on the holes A and B (see page 24) by means of suitable fittings. Bring

the pressure to about 30 bar, alternating in the two chambers of the cylin-

der, to check that, when cutting off the feed, the pressure in the cham-

bers. does not drop below 10 bar., for at least 4 - 5 minutes.

KEY

Z

= Damage risk to the cylinder and/or chuck and/or machine.

n= Besides damage to the cylinder and the machine, RISK OF

PHYSICAL DAMAGE TO THE OPERATORS.

6

SOLUTION OF THE ABOVE PROBLEMS

Note: See also drawing at page 24.

1This is the most serious damage that can occur to the cylinder; it means

that the rotating part of the hydraulic manifold (body) is jammed in the

fixed part (manifold ring). This situation occurs when the oil in the cylin-

der is not perfectly clean or has some metallic particles or foreign parts

inside and can be caused when:

- The oil filters are insufficient or damaged

- The circuit and the hydraulic tubes are not perfectly clean.

For other possible reasons, please see pos. 2 to 6; for possible solutions,

please see pos. 7 and 8.

2Use of improper oil. An oil with too high a viscosity causes a located high

heating, when working at high speed with cold oil. It can also cause over-

heating in normal conditions.

3The cylinder has been rotated without oil pressure.

4The fittings used have conical or too long threads, that cause deforma-

tion of the manifold ring.

5The oil feeding or the oil drain tubes or the stop fork have been mounted

in such a way to apply an axial stress on the manifold ring, damaging the

bearings.

6The application requires an auxiliary device, that has been wrongly

assembled (bar holder, bar guide, component bearing), causing an axial

stress on the manifold ring, or, anomalous strains and shocks have affec-

ted the geometry of the cylinder.

7lf there is only a slight seizure, it is recommended to disassemble the

manifold ring, remove the seizure by an abrasive stone and replace the

bearings. Carefully clean before reassembling.

8lf the seizure is more serious, it becomes very difficult to dismantle and

repair the cylinder. In this case, it is recommended to send the cylinder to

one of the “Autoblok “ Service Centers, for the repair or the replacement

of the cylinder.

9Check that there is no alarm signal in the operation system of the machi-

ne that could hinder the operation of the controls. Carefully check the

electric circuit and the buttons.

10 Check the hydraulic circuit controlling the cylinder stroke is in good wor-

king condition and gives the requested pressure; check the following:

A) the oil level in the tank

B) the proper working of the pump

C) the filters must not be clogged

D) the solenoid valves must not be jammed

E) the tubes must be properly connected.

11 Be careful not to reduce the pressure to 1/3 (or less) in one move, as

regards to the starting pressure: this would prevent the working of the

safety valves, hence, the piston stroke.

It is recommended to reduce the pressure gradually, making every time a

movement of opening / closing.

12 One of the two safety valves jammed into its seat, due to different rea-

sons (dirty oil, overpressure, water hammering, changes in temperature,

wear of the internal components of the valves).

Keeping the power unit without pressure, carefully unscrew the 2 drain

screws A and B (see page 24). Be careful that one of the cylinder cham-

bers is still under pressure. By loosening these screws, a certain quantity

of oil will come out from one of them, resetting the valve control.

Reassemble and tighten the screws, then operate the cylinder. lf the

piston still does not move, it is necessary to change 1 or 2 safety valves

(see instructions).

13 Check that the draw tube for the connection to the chuck is not too long or

too short, causing a mechanical axial stop, hindering the piston stroke.

14 The oil seal between the fìxed manifold and the rotating part of the cylin-

der is made by means of labyrinth seals, that cannot be damaged. Hence

any leak in those areas can be due ONLY TO A FAULT IN THE OIL

DRAIN

Carefully read pos. 3.4 and check:

A) that the drain pipe is kept in VERTICAL position

B) that the drain pipe HAS THE SAME SECTION ON ALL ITS LENGTH.

C) that the drain pipe as a continous slope from the cylinder to the power

unit, WITHOUT MAKING AN ELBOW.

D) that the drain pipe into the power unit IS ALWAYS OVER the oil level

and NEVER below.

15 Carefully check the area where the oil comes out: if it is from the front

part, between the body (1) and the piston rod and / or from the rear, bet-

ween washer (8) and the piston rod (all the rotating parts), it is necessary

to replace the rubber seals No. (30) and (36) , see pag. 24

16 Let's suppose that the machine tool manufacturer dimensioned the

power unit considering the real needs of oil capacity. lf the power unit is

well dimensioned, there can be two kinds of problem.s:

- in the hydraulic circuit

- in the cylinder

17 Problems in the hydraulic circuit:

A) The filters are clogged and do not allow the regular flow of the pump

capacity; in this case replace them. NOTE: Be careful that the deli-

very filter must be microfibre filter with 10µ aperture size and must

be replaced every 6 - 8 months.

B) The pump is worn and does not guarantee the regular delivery.

Measure the delivery in l/min. and, if it is not enough, replace the

pump.

C)The solenoid valves do not make the whole stroke and reduce the room

for the oil flow. It can be caused by wear of the valves or by the entry

of dirty oil between the pistons.

18 Problem in the hydraulic cylinder:

To be sure that the problem is in the hydraulic circuit or in the cylinder,

mount (using 2 suitable fittings) 2 gauges in the drain holes A and B, (see

pag. 24). Check that:

a) There is pressure alternatively in one chamber of the cylinder (e.g. A =

30 bar B = 0 bar and vice versa ) .

b) That the pressure in A or B is slightly lower than the working pressure

set on the unit for the cylinder itself.

A) Wear or breakage of the main seal No. (33) of the piston (see page 24): in

This case, replace the seal.

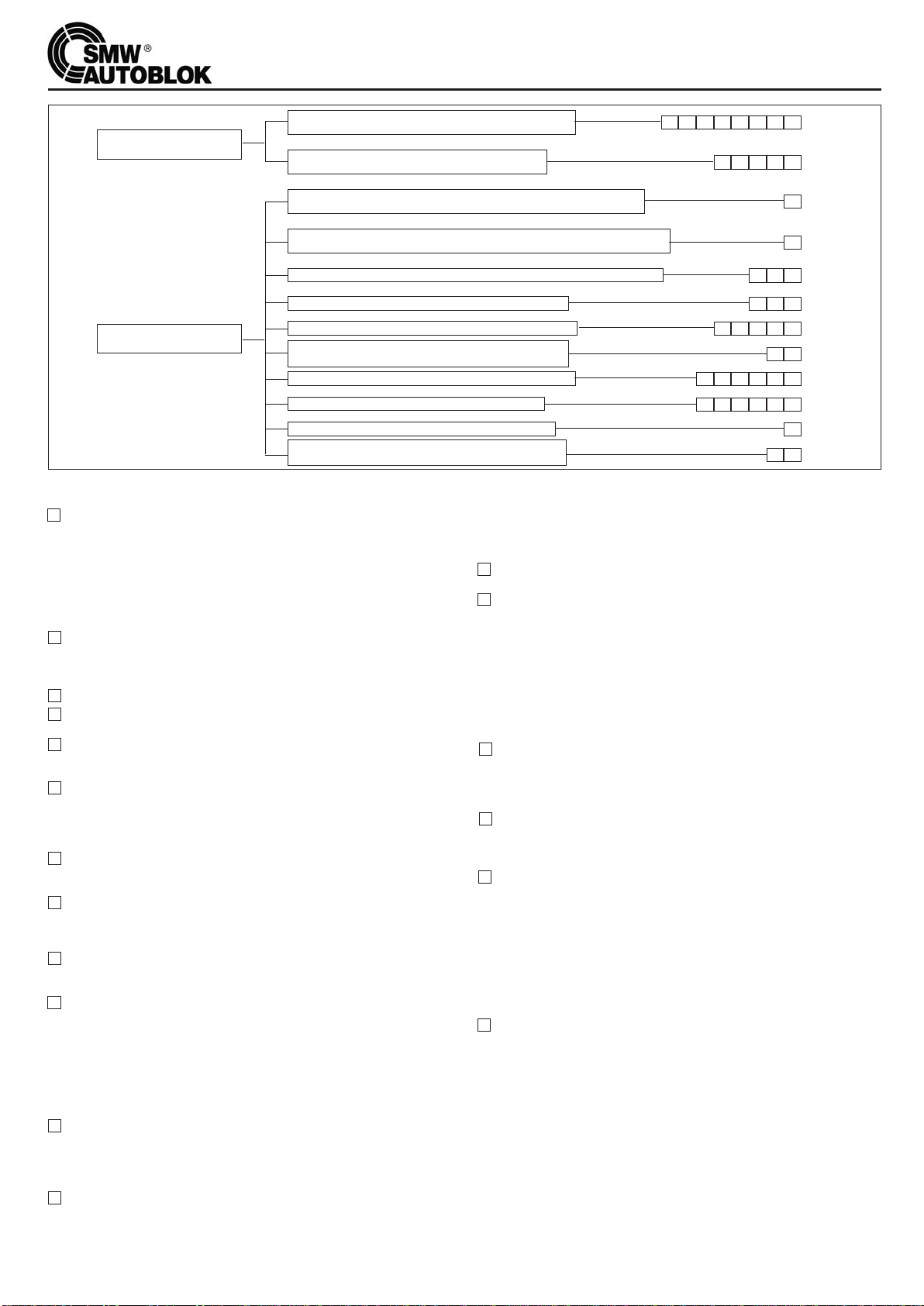

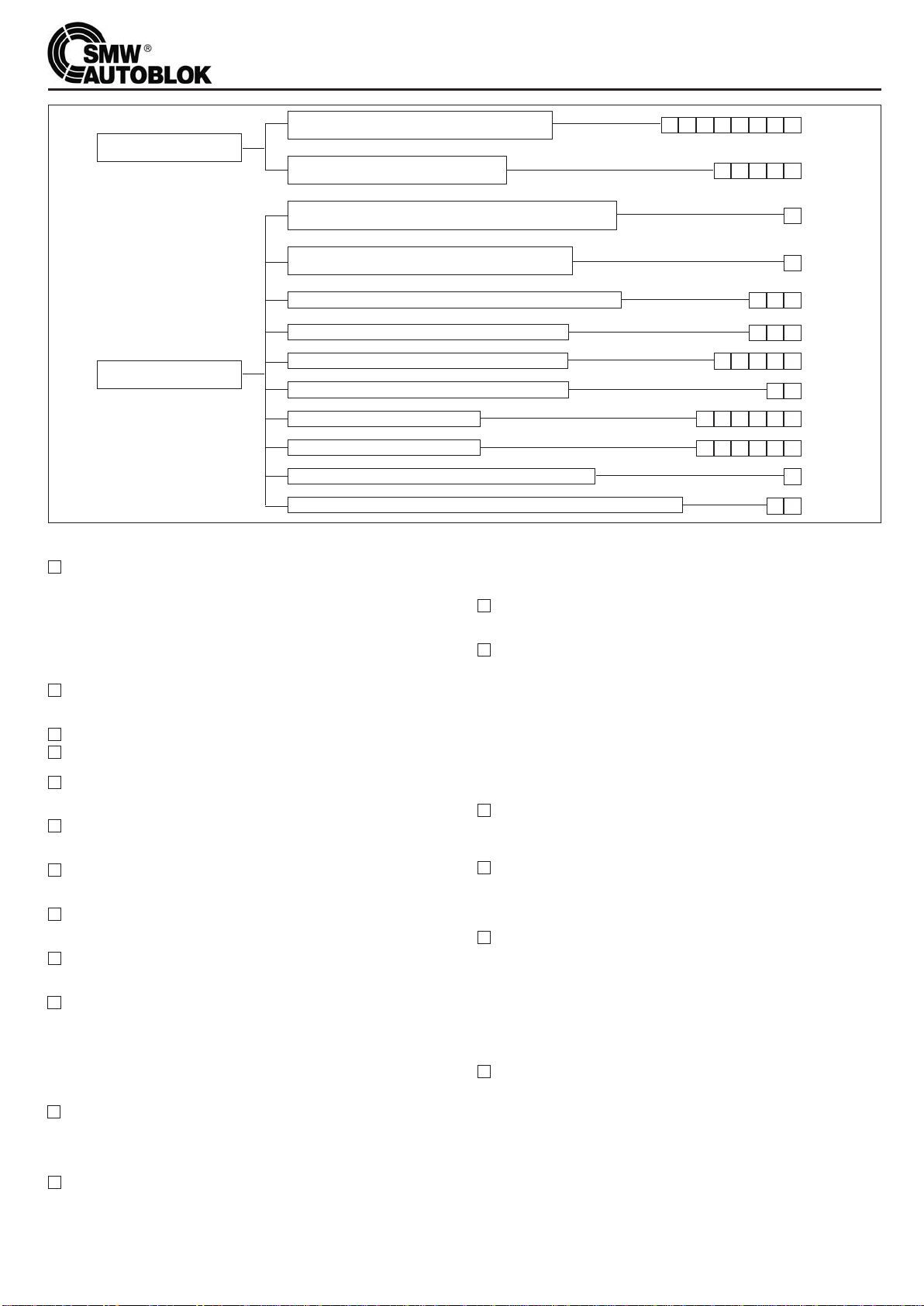

TROUBLE SHOOTING GUIDE FOR VNK CYLINDERS

The cylinder does not rotate

The cylinder works but

not properly

The rotating part is jammed

to the fixed manifold

The cylinder piston is jammed and

does not make the axial stroke

The cylinder leaks from the front and/or rear side of the

manifold ring (between the fixed and rotating part)

The cylinder leaks between the body and/or the

front cover and the piston rod (front or rear side)

The cylinder makes the axial stroke but moves too slowly

The cylinder does not make the whole axial stroke

The temperature in the cylinder has reached 70° C

There is a noise when the cylinder makes an axial stroke

The cylinder is noisy when rotation

Vibrations during rotation

The coolant leaks from the safety hole C

The coolant has entered the hydraulic circuit and the power unit

1 2 3 4 5 6 7 8

13

14

15

18

21

23

25

27

31

32

3433

30292865

266543

24

22652

2019

1716

1211109

TROUBLE SHOOTING GUIDE FOR VNK CYLINDERS

7

B) One of the pressure relief valves (20) is open, due to dirt or to the unsetting

of the springs. Try to pressurize and to relieve the pressure a few times, by

switching the power unit on and off. lf the valve still remains clogged, it is

necessary to dismantle the cylinder and replace the internal components of

the valves.

19 Usually, only a part of the cylinder stroke is used to drive a standard chuck.

To determine the length of the connection draw tube, remember that the

front limit switch is on the cylinder and the rear one on the chuck. If the draw

tube has been wrongly designed or manufactured the cylinder will not make

all the stroke requested by the chuck.

20 An unexplained reduction in the cylinder stroke (and in the stroke of the top

jaws) can be due to an accidental unscrewing of the draw tube. Screw the

draw tube properly and lock it.

21 There could be some problems in the chuck: check carefully.

22 The increase in the oil temperature is only slightly influenced by the cylinder;

it is mainly caused by the hydraulic circuit. A good power unit shoul be able

to keep the oil temperature between 35° and 65° C, even in the worst wor-

king conditions. lf the temperature is higher than 70° C, it is recommended

to increase the oil volume, by adding an auxiliary tank or by using a system

of temperature conditioning.

23 Check the oil level in the power unit: a reduction in the oil volume causes an

increase in the temperature.

24 Insufficient lubrication of the chuck can cause noises during the clamping

and unclamping of the component.

Dismantle the chuck and grease it with AUTOBLOK KO5 grease.

25 Also the partial or total breakage of the draw tube or of the threads can

cause an irregular noise: in this case, replace the damaged parts.

26 If there are vibrations when the cylinder is in thrust conditions (both when

driving a chuck or a collet), this is due to the combined bending and com-

pressive stress on the draw tube. In this case, it is recommended to insert

1 or 2 bronze bushings, to guide the draw tube onto the I.D. of the spindle.

27 When there is too much noise between the fixed manifold ring and the rota-

ting part, it is possible that the bearings are going to have a problem, due to

dirty oil or wear. Replace the bearings, check the filters and change the oil.

28 Check that the cylinder and the flange turn perfectly (see mounting

Instructions - pos. 2).

29 Check that possible shocks of bars against the cylinder hole or other vibra-

tions have not loosen the fixing screws of the cylinder in the front cover of

the cylinder. This could knock these parts off center. Check carefully and

center again.

30 Check that the draw tube is not unbalanced, off center, out of straightness

or too bent in thrust conditions.

31 Check carefully, removing the component, then the top jaws, the chuck, the

draw tube, the cylinder, the flanges, unil there are no more vibrations. Then,

balance the part removed last.

32 The coolant drain pipe is clogged by chips, preventing the coolant flowing

properly and the coolant escapes from the safety hole C.

Clean the drain pipe. To avoid a similar problem in the future, it is recom-

mended to screw the safety drain pipe on the 3/4” GAS thread of the plug

D, to be connected to the coolant tank.

33 When the coolant pipe is clogged, the volume of the coolant coming from

the thru-hole of the cylinder is higher than the drain capacity of the safety

hole C: the coolant level increases and enters the labyrinth seals of the cylin-

der. Follow the instructions of pos. 32.

34 Same problem as pos. 32, but in this case the safety hole C is obstruc-

ted: clean the hole and follow the instructions of pos. 32.

DISMANTLING AND REASSEMBLY OF VNK CYLINDER - Note: see drawing of page 24.

Dismantling

A. Operations to follow before removing the cylinder from the machine.

a1. Reduce the pressure to about 10 bar (while the piston is moving).

a2. Push the piston to about the half of its stroke.

a3. Cut off the pressure from the circuit and remove the feeding and drain pipes.

a4. By means of compressed air, alternatively blow into the feeding fittings

and collect the oil coming out from the other fitting.

a5. Push the piston fully back.

a6. Remove the rear cover (21/1) of the coolant recovery housing.

a7. Remove the stroke control disc (24) with its ring-nut (23).

a8. Remove the coolant recovery housing, unscrewing the screws (46).

lt is now possible to remove the complete unit, without influencing in any

way the adjustments of the stroke control. Be careful not to damage the

wires and the proximity switches fastened to the housing.

a9. Remove the cylinder from the machine and put it on the bench.

B. Dismanting of the piston

b1. Unscrew the two drain screws “A” and “B” and the seal below (see dra-

wing of page 24).

b2. Unscrew the fixing screws (47) of the front cover (2).

b3. Remove the front body (1) through the threaded holes.

b4. Remove the piston (3), beating with a plastic hammer on the rear side of the

piston rod. At this stage, it is possible to carry out the routine maintenance.

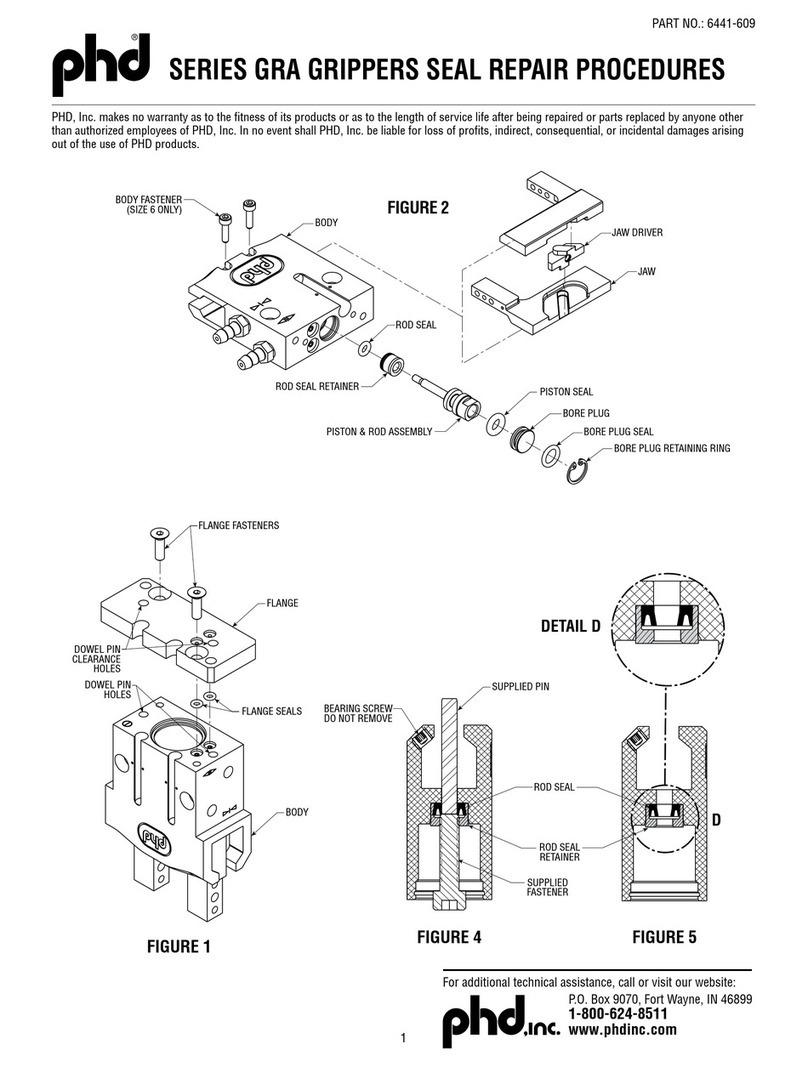

C. If it is necessary to replace the pressure relief valves, follow the

instructions listed below:

c1. lt is possible to place only the internal component of the valve 1 3/A”; the

housing is integral with the piston.

c2. Measure with a gauge the position of the plug of the pre-loaded spring

with regard to the edge of the housing.

c3. Unscrew the plug. (Caution: the plug is fastened with loctite)..

c4. Take out the valve and replace with new components, inserting them in

the same position as the previous ones.

c5. Screw the plug in, as deep as before, and put some loctite to fix it pro-

perly.

The positioning of the plug is very important, because it gives the pre-

load of the spring, controlling the opening of the valve.

D. lf it is necessary to replace the safety valves, with the cylinder on the

machine follow the instructions listed below.

d1. Look for the 4 holes with plugs located on the outer surface of the cylin-

der: a small one and a larger one (see sect. E-E).

d2. Remove the 4 plugs (16) e (17) (see drawing).

d3. Insert a rod into the smaller hole.

d4 Gently push the rod unit the valve comes out from the larger hole.

d5. Check the direction of the valve in the hole.

d6. Place the new valve in the same position as the previous one.

d7. Insert and screw the plugs.

E. Dismantling of the hydraulic feeding manifold: to be made only in

the case of proved damage to the bearings.

This is a very difficult operation, which should be carried out by qualified

personnel and with special equipment. If possible, send the cylinder to a

SMW-Autoblok service centre, if not, proceed as follows:

e1. Remove the cover (6).

e2. Remove support washer (8), by removing screws (43). Using an extractor

remove the oil manifold unit (5+10+11/B+12/B).

e3. Remove washer (19).

e4. Remove the front bearing (29) using a special “L” shaped tool, which has

to be put between front cover (7) and the bearing itself. There are 2 groo-

ves which should make it easier for the tool to get inside the cover.

e5. It should not be necessary to dismantle the unit 5+10+11/B+12/B.

Should it be necessary, remove screw (9) (there are 1 or 2, according to

the size) and remove ring (5) from the external housing (10) .

Reassembly

A. Reassembly of the piston (3)

a1. Insert the seals (31) – (32) – (33) and (36) in their seat, greasing them with

a suitable product.

a2. Mount the piston rod in its seat (2), beating on the draw tube end by

means of a plastic hammer.

Caution: correctly position the pressure relief valves (Their housing acts

as antirotation pins), in order to locate them in their seats in the body.

B. Reassembly of the front body (1)

b1. After greasing and mounting the seal (30) in its seat, insert the body (1)

onto flange (2) and allow the assembly of the valve housings into their

seats. Slightly screw the screws (47).

b2. Carefully center the front cover (2) as regards the body (1).

b3. Fully tighten the screws 47) and mount the plugs Aand B.

C. Reassembly of the manifold ring (5 + 10)

c1. Mount the front bearing (29) and washer (19) on the adaptor (2).

c2. Put the seals (40) in their seats, mount housing (10) on ring (5) and fix it

in position with screws (9).

c3. Mount unit (5+10) on adaptor (2). This operation requires the greatest care.

c4. Mount the seal (35) and the support washer (8) without fully tightening the

screws (43)

c5. Remount cover (6).

D. Assembly of the cylinder onto the machine

d1. Following the assembly instructions, center the cylinder body as regards

the rotation of the spindle, then, fully tighten the fixing screws.

d2. lf the manifold ring (5) - (8) has been removed, center the stop washer

“8” and tighten the screws (43).

E. Assembly of the coolant recovery housing and the piston stroke

control

e1 Mount the housing (21), fixing it by means of the screws (46), being care-

ful not to damage the wires or the proximity switches.

e2 Mount the stroke control ring (24) with its ring-nut (23).

e3. Mount the cover (21/1).

ISTRUZIONI DI USO E MANUTENZIONE DEI CILINDRI VNK

8

1. GENERALITÀ

1.1 I cilindri idraulici VNK sono quanto di più avanzato attualmente

disponibile sul mercato per quanto riguarda le caratteristiche di velocità,

sicurezza e affidabilità e dispongono di tutti i requisiti di sicurezza richie-

sti dalle norme internazionali.

1.2 VALVOLE DI SICUREZZA. I cilindri VNK hanno 2 valvole di non ritorno

incorporate e ispezionabili dall’esterno, che provvedono a mantenere la

pressione nelle camere anche in caso di riduzione o interruzione della

pressione di alimentazione dell’olio.

La pressione minima di funzionamento del cilindro prevista è 5 bar.

1.3 VALVOLE DI MASSIMA PRESSIONE. In ogni camera dei cilindri VNK è

inserita una vaIvola di massima pressione tarata per aprirsi automatica-

mente in caso di sovrapressione.

1.4 CONTROLLO CORSA DEL PISTONE. Posteriormente al cilindro, è pre-

disposto il sistema di controllo corsa del pistone a mezzo interruttori di

prossimità (non forniti), oppure a mezzo sistema LPS (Lettore lineare con-

tinuo senza contatto). Per l’utilizzo di tale dispositivo vedere le istruzioni

sul manuale specifico.

1.5 MONTAGGIO CON VITI POSTERIORI. I cilindri VNK vengono fissati

alla flangia tramite una serie di viti posteriori (vedi fig. 2). Questo permet-

te in molti casi di fissare il cilindro direttamente sulla puleggia, avvicinan-

dolo molto al cuscinetto posteriore dell’albero.

1.6 Il cilindro idraulico rotante viene fornito imballato e quindi protetto da

eventuali urti dovuti ad una normale manipolazione per carico, trasporto

e scarico; inoltre le parti metalliche esterne, soggette a rischio di ossida-

zione, sono coperte da un idoneo antiossidante protettivo. Questo

prodotto, all’atto della messa in servizio, va accuratamente asportato uti-

lizzando un pennello imbevuto di kerosene; dopo questa pulitura asciu-

gare il cilindro.

2. MONTAGGIO DEL CILINDRO SULL’ALBERO DELLA MACCHINA

2.1 Per montare il cilindro sull’albero della macchina, a seconda di come è

costruita la parte terminale dell’albero stesso, sono possibili differenti

soluzioni con o senza flangia di adattamento (vedi fig. 2).

2.2

Z

Per poter girare ad alte velocità con squilibri e vibrazioni minimi è

indispensabile che il cilindro sia il più possibile vicino al cuscinetto poste-

riore di sostegno dell’albero e giri perfettamente centrato rispetto all’as-

se di rotazione dell’albero stesso.

È pertanto indispensabile, prima di montare il cilindro, controllare che il

piano di appoggio della flangia porta-cilindro ed il diametro di centraggio

siano eseguiti correttamente e secondo i criteri di precisione descritti

nella figura 1.

Figura 1

Diametro

Cilindro≤170/77 ≥200/86

Concentricità A 0,01 0,015

Planarità B 0,005 0,010

2.3 Verificata la precisione della flangia porta-cilindro, si procede al montag-

gio del cilindro sulla flangia stessa.

Le viti di fissaggio vengono avvitate leggermente e si procede alla cen-

tratura del cilindro in modo che la rotazione avvenga secondo i criteri di

precisione descritti nella figura 2.

Figura 2

Si procede poi ad avvitare a fondo le viti con le coppie di bloccaggio riporta-

te nella seguente tabella:

Diametro nominale Classe 12.9

della vite F (KN) M (Nm)

M8 16 23

M10 26 45

M12 38 77

M16 72 190

M20 110 370

2.4 l cilindri VNK sono stati previsti con 2 filettature per il collegamento al tiran-

te di azionamento, in modo da adattarsi al meglio ai diversi diametri del

foro dell’albero macchina. Le due filettature sono quelle contrassegnate da

F1 ed F2 nel disegno di pag. 3, ed hanno entrambe un diametro di cen-

traggio (rispettivamente K1 e K2). Nella costruzione del tirante, dopo aver

scelto quale filettatura utilizzare, prevedere un centraggio sul diametro K1

o K2 della lunghezza di 5 mm.

3.

RACCORDO DEL CILINDRO CON I TUBI DI ALIMENTAZIONE E DI DRENAGGIO

3.1 n Tutti i tubi di alimentazione e scarico devono essere del tipo flessibile;

evitare qualunque tubo rigido o semirigido che potrebbe esercitare

una spinta assiale sul collettore e danneggiare i cuscinetti.

3.2 n Utilizzare unicamente raccordi e tubi con filettatura cilindrica con la

relativa rosetta di tenuta. MAI UTILIZZARE RACCORDI O TUBI CON

FILETTATURA CONICA.

Figura 3

3.3

Z

Il collettore di alimentazione e di drenaggio (parte non rotante del

cilindro) va mantenuto in posizione a mezzo di una forcella ancorata alla

macchina come presentato in figura 3 (soluzione A oppure B).

Tale forcella deve avere un’asola di guida che si impegna preferibilmente

sul raccordo di drenaggio dell’olio oppure su un perno rivestito in gomma

e fissato nella parte superiore del collettore. La forcella non deve eserci-

tare spinte assiali e deve avere 2-3 mm. di gioco radiale; essa mantiene

i raccordi di drenaggio dell’olio e del refrigerante verticali in modo da faci-

litarne il deflusso per gravità.

ISTRUZIONI DI USO E MANUTENZIONE DEI CILINDRI VNK

9

3.4 IMPORTANTE:

Su tutti i cilindri idraulici rotanti con passaggio barra, tra la parte fissa

(anello di distribuzione dell’olio) e la parte rotante, le tenute radiali sono

fatte a mezzo di guarnizioni meccaniche a labirinto.

Poiché il drenaggio dell’olio avviene normalmente per gravità, è neces-

sario un certo dislivello di altezza tra il raccordo di scarico ed il livello del-

l’olio nella centrale idraulica.

Per ottenere una corretta evacuazione dell’olio ed evitare fuoriuscite dai

labirinti è necessario seguire le seguenti indicazioni:

A)

Z

Il raccordo di drenaggio dell’olio deve essere mantenuto sem-

pre in posizione verticale.

B)

Z

Il tubo di drenaggio non deve avere restringimenti di sezione,

deve essere flessibile ma non si deve afflosciare con il calore, riducendo

la sezione di passaggio dell’olio (si consigliano tubi in gomma plastica

con l’anima interna a spirale che ne mantiene costante la sezione).

C)

Z

Il tubo di drenaggio deve avere una pendenza continua fino alla

centralina; EVITARE ASSOLUTAMENTE DEI SIFONI che creerebbero

possibili contropressioni e ingorgamento del tubo.

D)

Z

Lo scarico nella centrale idraulica deve avvenire sempre SOPRA

il livello dell’olio e MAI sotto per evitare possibili contropressioni.

E)

Z

Il tappo della centrale idraulica non deve essere ermetico ma

deve essere provvisto di uno sfiato che deve essere mantenuto libero

e pulito.

4. CENTRALE IDRAULICA DI COMANDO E OLII CONSIGLIATI

4.1 Il serbatoio della centrale idraulica dovrebbe essere almeno 4 volte la

portata della pompa in I/min. (ad esempio con una portata della pompa

di 12 I/min. è necessario un serbatoio di 45-50 litri) onde evitare un

eccessivo riscaldamento dell’olio; qualora ciò non fosse possibile si con-

siglia di utilizzare sistemi di refrigerazione dell’olio.

La temperatura ottimale per il buon funzionamento del cilindro idraulico

è compresa tra i 35° e i 60°C (i 70°C possono comunque essere raggiunti

senza problemi); è quindi consigliabile strutturare la centrale idraulica per

ottenere questi risultati anche nelle condizioni di utilizzo della macchina

più gravose.

4.2 Il sistema idraulico deve essere provvisto di un filtro in aspirazione con

maglie di 50-60 micron e di un filtro di mandata di 10 micron (si consi-

gliano sistemi di controllo dell’efficienza dei filtri).

Prevedere la sostituzione del filtro di mandata ogni 6-8 mesi.

4.3 I cilindri VNK hanno dei grandi fori di alimentazione dell’olio; per ottene-

re una buona velocità di spostamento del pistone è comunque necessa-

rio che il circuito di alimentazione abbia i tubi più corti possibile, evitan-

do strozzature e prevedendo elettrovalvole con grande sezione di pas-

saggio dell’olio.

4.4 OLII CONSIGLIATI:

Z

L’olio più idoneo ad essere usato per l’azionamento di cilindri idrau-

lici rotanti è identificato alla norma ISO 3448 con il tipo HM 32.

Ad esempio, citiamo alcuni tra quelli commercialmente più comuni.

AGIP – OSO 32

ESSO – NUTO H 32 ( o TERESSO 32 )

MOBIL DTE 24 ( o DTE LIGHT )

SHELL – TELLUS 32

n Nota: Si sconsiglia l’utilizzo di olii con viscosità superiori poiché

potrebbero creare seri problemi nella rotazione del cilindro agli alti regimi

con olio freddo.

Prevedere la sostituzione dell’olio ogni 12-18 mesi massimo.

5. PRECAUZIONI

5.1 n Prima di collegare il cilindro all’impianto idraulico occorre assicu-

rarsi che non ci siano particelle metalliche o corpi estranei nel circuito di

alimentazione; pulire accuratamente i raccordi e l’interno dei tubi soffian-

do con aria compressa.

È INDISPENSABILE, per assicurarsi che il circuito sia pulito collegare i 2

tubi di alimentazione direttamente tra loro e fare circolare l’olio per circa

30 minuti al massimo della pressione così che il fluido venga accurata-

mente filtrato.

Pulire i filtri dopo questa operazione.

5.2 Prima della messa in funzione definitiva del gruppo mandrino - cilindro

si consigliano alcune semplici operazioni:

A) n Con cilindro non in rotazione, fare alcuni movimenti di apertura e

chiusura a bassa pressione verificando che non vi siano nè impedimenti

al movimento del cilindro nè eventuali perdite.

B) n Far ruotare il mandrino a bassa velocità per circa 15 minuti verifi-

cando che i tubi di mandata e drenaggio o la forcella antirotazione non

costituiscano alcun impedimento alla rotazione.

C) n Portare la pressione a regime ed eseguire ancora 8-10 movimenti di

apertura e chiusura.

D) n Aumentare gradatamente la velocità di rotazione verificando che l’o-

lio di alimentazione abbia una temperatura minima di 35°C prima di

raggiungere la velocità massima.

5.3 IMPORTANTE

A) n Mai far ruotare il cilindro senza pressione di olio. Questo cause-

rebbe il danneggiamento dei cuscinetti ed il grippaggio dell’anello di dis-

tribuzione e del corpo.

B) n Non azionare il cilindro ad elevate velocità di rotazione con olio

freddo; questo potrebbe danneggiare i cuscinetti e l’anello di distribu-

zione.

Si consiglia, all’inizio del lavoro, di effettuare alcuni movimenti di apertu-

ra e chiusura con basse velocità di rotazione.

C)

Z

I cilindri VNK hanno sulla cuffia di recupero del refrigerante un foro

di sicurezza per evitare che, in caso di intasamento del tubo di scarico, il

refrigerante si mescoli all’olio (C e D vedi pag. 24).

L’operatore dovrà controllare periodicamente che non si verifichino

intasamenti di trucioli nel tubo di scarico del refrigerante.

6. ANALISI DEI RISCHI E NORME DI SICUREZZA

6.1 RISCHI DIRETTI

n Essendo i cilindri idraulici VNK costituiti da 2 parti di cui una fissa ed

una rotante ad alta velocità, esiste la possibilità di un grippaggio tra le 2

parti se non vengono osservate le corrette istruzioni di installazione uso

e manutenzione.

A) Installazione

a1) Leggere attentamente e seguire le indicazioni dei punti 3-4 e 5 di questo

manuale (in modo particolare i punti 5.1 - 5.2 e 5.3).

a2) Leggere attentamente le possibili cause di grippaggio riportate nella

“guida alla soluzione dei problemi” ai punti 1 - 8.

a3) n In particolare, durante la prima messa in rotazione del clilindro

NESSUN OPERATORE DEVE TROVARSI IN PROSSIMITA’ DEL CILIN-

DRO STESSO.

B) Uso e Manutenzione

Per evitare grippaggi durante la lavorazione, attenersi alle indicazioni dei

punti 3-4 e 5 del presente manuale.

6.2 RISCHI INDIRETTI

Si considerano rischi indiretti quelli che possono derivare nel bloccaggio

dei pezzi su autocentranti o porta-pinze in conseguenza di un cattivo fun-

zionamento o errato azionamento dei cilindri VNK.

A) n La Macchina deve essere abilitata alla rotazione solo dopo:

a1) Il controllo a mezzo di un pressostato del raggiungimento nel circuito di

alimentazione della pressione pre-fissata.

a2) Il controllo a mezzo di 2 o più interruttori di prossimità o di altri dispositi-

vi della posizione di pezzo bloccato.

B) n I circuiti elettrici ed idraulici della macchina devono essere confìgu-

rati in modo da ESCLUDERE LA POSSIBILITA’ DI APERTURA E CHIU-

SURA DEL PEZZO DURANTE LA ROTAZIONE DELL’ALBERO.

C) n È necessario utilizzare elettrovalvole con doppio solenoide a posi-

zioni fisse in modo che, in MANCANZA DI CORRENTE LA POSIZIONE

VENGA MANTENUTA E NON SI VERIFICHI L’APERTURA DELLE GRIFFE

DELL’AUTOCENTRANTE

D) n Controllo delle valvole di sicurezza del cilindro

Ad intervalli di 1 anno della messa in funzione del cilindro si consiglia la

verifica dell’efficienza delle valvole di sicurezza.

Per questa operazione è necessario montare sui fori A e B (vedi pag. 24)

a mezzo di appositi raccordi, 2 manometri (non forniti). Mandare la pres-

sione a circa 30 bar, alternativamente nelle 2 camere del cilindro e verifi-

care che, togliendo l’alimentazione, la pressione nelle camere rimanga

sopra i 10 bar per almeno 4-5 minuti

LEGENDA

Z

= Rischio di danneggiamento al cilindro e/o al mandrino e/o alla mac-

china.

n=Oltre al danneggiamento del cilindro e del macchinario, RISCHIO

FISICO PER GLI OPERATORI.

10

SOLUZIONE DEI PROBLEMI SOPRA RIPORTATI

Nota: Fare riferimento anche al disegno di pagina 24.

1Probabilmente la parte rotante (corpo) della distribuzione idraulica è grippata

sulla parte fissa (anello di distribuzione): questo è il danno peggiore che possa

avvenire sul cilindro. Uno dei motivi può essere l’utilizzo di olio sporco con par-

ticelle metalliche e corpi estranei in sospensione dovuto a:

- Insufficienza o danneggiamento dei filtri dell’olio

- Circuito e tubi idraulici non accuratamente puliti

Altri motivi possono essere ricercati nei punti seguenti dal n° 2 al n° 6.

I rimedi a questo problema sono suggeriti nei punti 7e 8.

2Olio non adatto; una viscosità troppo elevata provoca un riscaldamento loca-

le elevatissimo con olio freddo e provoca un maggiore riscaldamento anche

a regime.

3Il cilindro è stato messo in rotazione senza la pressione dell’olio.

4Sono stati utilizzati raccordi con filettature coniche o troppo lunghe che hanno

provocato la deformazione dell’anello di distribuzione.

5I tubi di alimentazione o di scarico dell’olio o la forcella di arresto rotazione sono

stati montati in modo da applicare uno sforzo assiale sull’anello di distribuzione

provocando il danneggiamento dei cuscinetti.

6Sono stati applicati dispositivi ausiliari in modo errato (fermo barra, guida barra,

appoggio pezzo) che hanno applicato un sforzo assiale sull’anello di distribuzio-

ne o sollecitazioni e urti anomali che hanno alterato la geometria del cilindro.

7Se la grippatura è di lieve entità si consiglia di smontare l’anello di distribuzione,

togliere con una pietra abrasiva le eventuali piccole grippature e sostituire i cusci-

netti. Lavare accuratamente prima del rimontaggio.

8Se la grippatura è di grande entità lo smontaggio e la riparazione diventano molto

difficoltose, si consiglia di inviare il cilindro a uno dei centri di servizio “AUTO-

BLOK” per la riparazione o di sostituire il cilindro.

9Verificare che non vi siano allarmi nel sistema operazionale della macchina che

possano inibire il funzionamento dei comandi; in particolare verificare il circuito

elettrico ed i pulsanti.

10 Verificare che il circuito idraulico che comanda il movimento del cilindro sia effi-

ciente e fornisca la pressione necessaria; controllare:

A) il livello dell’olio nel serbatoio

B) che la pompa funzioni regolarmente

C) che i filtri non siano intasati

D) che le elettrovalvole non siano bloccate

E) che i tubi siano collegati correttamente

11 Assicurarsi di non aver ridotto la pressione in una sola manovra a 1/3 (o meno)

della pressione precedentemente impostata; questo provoca l’impossibilità di

pilotare le valvole di sicurezza e quindi di comandare il movimento del pistone. Si

consiglia di ridurre la pressione gradualmente con più manovre operando una

apertura/chiusura ogni volta.

12 Per vari motivi (olio sporco, sovrapressioni, colpi d’ariete, variazioni di tempera-

tura, usura dei componenti interni delle valvole) una delle 2 valvole di sicurezza si

è bloccata nella sua sede. Per sbloccarla, operare come segue: con centralina

non in pressione, svitare con molta attenzione (una delle camere del cilindro è

ancora pressurizzata) le 2 viti di spurgo A e B (vedi pag. 24)

Allentando queste viti, una di esse “sfiaterà” un certo volume d’olio e si potrà così

tornare a pilotare la valvola. Rimontare quindi le viti e mettere in funzione il cilin-

dro. Se anche così il pistone non si muove è necessario cambiare 1 o 2 valvole

di sicurezza (vedi istruzioni).

13 Verificare che il tirante di raccordo con l’autocentrante non sia troppo lungo

(o corto) e provochi degli arresti assiali meccanici che impediscono la corsa del

pistone.

14 Tra l’anello di distribuzione fisso e la parte rotante del cilindro, la tenuta dell’olio è

fatta tramite guarnizioni meccaniche a labirinto che non possono essere danneg-

giate; dunque OGNI EVENTUALE PERDITA IN QUESTE ZONE È DOVUTA

UNICAMENTE AD UN DIFETTO DI DRENAGGIO DELL’OLIO.

Leggere con attenzione il punto 3.4 ed in particolare verificare:

A) Che il raccordo di drenaggio sia mantenuto in posizione VERTICALE.

B) Che il tubo di drenaggio NON ABBIA RESTRINGIMENTI DI SEZIONE.

C) Che il tubo di drenaggio abbia una pendenza continua dal cilindro alla centralina

SENZA SIFONI

D) Che lo scarico del tubo nella centralina sia SEMPRE SOPRA il livello dell’olio e

MAI sotto.

15 Controllare con attenzione il punto di fuoriuscita dell’olio; se questo fuoriesce

anteriormente tra il corpo (1) e lo stelo stantuffo e/o posteriomente tra la rondella

(8) lo stelo stantuffo (tutte parti rotanti) è necessario sostituire le guarnizioni in

gomma (30 e 36) (vedi elenco dei ricambi a pag. 24).

16 Si presuppone che il costruttore della macchina abbia dimensionato la centrale

idraulica tenendo conto delle necessità di portata effettiva dell’olio. Se la centra-

le è ben dimensionata ci possono essere 2 tipi di inconvenienti:

- Problemi nell’impianto idraulico

- Problemi sul cilindro

17 Problemi nell’impianto idraulico:

A) I filtri sono intasati per cui non permettono il passaggio regolare della portata della

pompa. È necessario sostituire i filtri. N.B. Si ricorda che il filtro in mandata

da 10 micron è generalmente in microfibra e deve essere sostituito ogni

6-8 mesi.

B) La pompa è usurata per cui non fornisce più la portata iniziale. Occorre misurare

la portata in I/min. e se insufficiente sostituire la pompa.

C) Le elettrovalvole, a causa di usura o di sporcizia tra i pistoncini non fanno tutta la

corsa e riducono la sezione di passaggio dell’olio.

18 Problemi sul cilindro idraulico.

Per determinare con certezza se si tratta di un problema dell’impianto idraulico o

del cilindro si consiglia di montare (tramite 2 appositi raccordi) 2 manometri sui

fori A e B (vedi pag. 24) e controllare che:

Ci sia pressione alternativamente in una sola camera del cilindro (es. A = 30 bar

B = 0 bar e viceversa).

La pressione in A o B sia solo di poco inferiore alla pressione di esercizio impo-

stata sulla centralina per il cilindro stesso.

I problemi sul cilindro possono essere:

A) Usura o rottura della guarnizione principale del pistone (33) in questo caso la

guarnizione va sostituita.

B) Una valvola di massima pressione (20) è aperta per introduzione di sporco o sta-

ratura delle molle. Si consiglia di mettere e togliere pressione parecchie volte

accendendo e spegnendo la centralina e provando così a disinceppare la valvo-

la; se non è sufficiente bisogna smontare il cilindro e sostituire le parti interne della

valvola.

19 Normalmente per l’azionamento di autocentranti standard si utilizza solo una

parte della corsa totale del cilindro. Nella determinazione della lunghezza del

tirante di unione tra cilindro e mandrino si prevede il fine corsa anteriore sul cilin-

dro e quello posteriore sull’autocentrante.

Evidentemente se il tirante è stato disegnato o realizzato in modo errato il cilindro

non farà tutta la corsa necessaria al mandrino.

GUIDA ALLA SOLUZIONE DEI PROBLEMI SUI CILINDRI VNK

Il cilindro non funziona

Il cilindro non funziona

correttamente

Il cilindro non gira; la parte rotante è bloccata

rispetto all’anello di distribuzione fisso

Il pistone del cilindro è bloccato e

non fa la corsa assiale

Il cilindro perde olio dai lati anteriori e/o posteriori dell’anello di

distribuzione (anteriormente o posteriormente)

Il cilindro perde olio tra il corpo, la flangia e lo stelo

stantuffo (anteriormente o posteriormente)

Il cilindro fa la corsa assiale ma si muove molto lentamente

Il cilindro non fa completamente la corsa assiale

La temperatura del cilindro è elevata (più di 70° C)

Rumorosità durante la corsa assiale del pistone

Rumorosità durante la rotazione

Vibrazioni durante la rotazione

Il liquido refrigerante fuoriesce dal foro di sicurezza C

Il liquido refrigerante è entrato nel circuito idraulico e nella centralina

1 2 3 4 5 6 7 8

13

14

15

18

21

23

25

27

31

32

3433

30292865

266543

24

22652

2019

1716

1211109

GUIDA ALLA SOLUZIONE DEI PROBLEMI SUI CILINDRI VNK

11

20 Una riduzione anomala della corsa del cilindro (e della corsa dei morsetti) può

essere dovuta allo svitamento accidentale del tirante. Riavvitarlo correttamente e

bloccarne lo svitamento.

21 Ci possono essere rotture o anomalie sull’autocentrante: verificare.

22 L’innalzamento della temperatura dell’olio è dovuta solo in minima parte al cilin-

dro mentre, in maggior parte, è dovuta all’impianto idraulico. Una centrale idrau-

lica adeguatamente strutturata dovrebbe poter mantenere la temperatura dell’o-

lio in condizioni di utilizzo gravose tra i 35° e 60° C che è la temperatura ottima-

le di utilizzo dei cilindri.

Se la temperatura è superiore ai 70°C, e consigliabile aumentare il volume dell’o-

lio collegando un serbatoio supplementare o utilizzare un sistema di condiziona-

mento della temperatura.

23 Verificare il livello dell’olio nella centrale; una diminuzione del volume di olio pro-

voca un’innalzamento della temperatura.

24 Un’insufficiente lubrificazione dell’autocentrante può provocare dei rumori spe-

cialmente nel bloccaggio e sbloccaggio del pezzo.

Smontare, pulire e ingrassare l’autocentrante con grasso AUTOBLOK KO5.

25

La parziale o totale rottura del tirante o delle filettature di unione può provocare rumori

anomali. Verificare immediatamente e, se necessario, sostituire le parti danneggiate.

26 Quando, usando il cilindro in trazione, non vi sono vibrazioni ma ve ne sono quan-

do il cilindro è in spinta, sia nell’azionamento di autocentranti che di pinze, que-

sto è dovuto alla flessione che si verifica sul tirante in conseguenza del carico di

punta. In questo caso è necessario riportare sul tirante 1 o 2 anelli di bronzo che

guidino il tirante stesso sul diametro interno dell’albero.

27 Quando aumenta molto la rumorosità tra l’anello di distribuzione fisso e la parte

rotante è possibile che stiano sorgendo problemi sui cuscinetti a causa di impu-

rità nell’olio o per usura. Si consiglia di sostituire i cuscinetti, verificare i filtri e

cambiare l’olio.

28 Verificare che il cilindro e la flangia di attacco girino ben centrati (vedi le istruzio-

ni di montaggio al punto 2).

29 Verificare che eventuali sbattimenti delle barre nel foro del cilindro o altre vibra-

zioni non abbiano allentato le viti di fissaggio del cilindro alla flangia di attacco e/o

le viti di fissaggio del corpo alla flangia anteriore del cilindro stesso, determinan-

do la scentratura dei vari elementi. Ricentrare il tutto.

30 Verificare che il tirante non sia sbilanciato, scentrato, fuori rettilinearità o si incur-

vi eccessivamente in spinta.

31 Ricercare l’elemento di squilibrio iniziando a togliere il pezzo, i morsetti, l’auto-

centrante, il tirante, il cilindro, le flange fino all’eliminazione della vibrazione, quin-

di bilanciare l’ultimo elemento smontato.

32 ll tubo di scarico del liquido refrigerante è ostruito dall’accumularsi dei trucioli per

cui il refrigerante stesso non riesce a defluire normalmente e fuoriesce dal foro di

sicurezza C.

Ènecessario pulire il tubo di scarico. Si consiglia, per evitare questo problema in

futuro, di collegare al filetto 3/8 GAS del tappo D un tubo di drenaggio di sicu-

rezza da raccordare al serbatoio del refrigerante.

33 Il tubo di scarico del liquido refrigerante è ostruito dall’accumularsi dei trucioli per

cui il refrigerante stesso non riesce a defluire normalmente.

Essendo la quantità di refrigerante in arrivo dal passaggio barra del cilindro mag-

giore della capacità di scarico del foro di sicurezza C, il livello del liquido aumen-

ta fino a penetrare attraverso le guarnizioni meccaniche a labirinto nell’olio del

cilindro. Procedere come al punto 32.

34

Il problema è lo stesso del punto 32 con la differenza che il foro di sicurezza C è stato

chiuso. Togliere l’ostruzione al foro di sicurezza C o procedere come al punto 32.

SMONTAGGIO E RIMONTAGGIO DEL CILINDRO VNK - Nota: fare riferimento al disegno di pag. 24 .

Smontaggio

A. Operazioni da eseguire prima di togliere il cilindro dalla macchina.

a1. Abbassare la pressione (con lo stantuffo in movimento) a circa 10 bar

a2. Portare lo stantuffo ad un punto intermedio della corsa.

a3. Togliere la pressione dal circuito e smontare i tubi di alimentazione e drenaggio.

a4. Con una pistola ad aria compressa soffiare alternativamente nei raccordi di ali-

mentazione, avendo cura di raccogliere in un recipiente l’olio che fuoriesce dal-

l’altro raccordo.

a5. Portare lo stantuffo nella posizione tutto indietro

a6. Smontare il coperchio posteriore (21/1) della cuffia recupero refrigerante.

a7. Smontare il disco di controllo corsa (24) con la rispettiva ghiera di bloccaggio (23).

a8. Smontare la cuffia recupero refrigerante togliendo le viti (46).

Questa operazione permette di smontare il gruppo senza alterare le regolazioni

del controllo corsa; pertanto prestare attenzione a non danneggiare i fili ed i pro-

ximity fissati alla cuffia stessa.

a9. Smontare il cilindro della macchina e metterlo sul banco.

B. Smontaggio dello stantuffo

b1. Svitare le due viti di spurgo, indicate sul corpo cilindro e sul disegno a pag. 24

con “A” e “B” e togliere la guarnizione sottostante.

b2. Svitare le viti (47) di bloccaggio della flangia (2).

b3. Smontare il corpo anteriore (1) utilizzando i fori filettati per estrazione.

b4. Estrarre lo stantuffo (3) battendo con un martello di plastica sulla parte posterio-

re dello stelo.

Lo smontaggio, per eseguire una manutenzione ordinaria, è a questo punto

completato.

C. In caso sia necessario sostituire le valvole di massima pressione procedere

nel modo seguente:

c1. Delle valvole di massima pressione (20) è possibile sostituire la sola parte intema,

l’involucro è praticamente solidale allo stantuffo.

c2. Misurare con un calibro la posizione del tappo di precarico molla rispetto al bordo

dell’involucro.

c3. Svitare il tappo (Attenzione: il tappo è tenuto in posizione con loctite frenante).

c4. Sfilare la valvola e sostituirla con i nuovi elementi inserendoli in modo analogo a

quelli appena tolti.

c5. Riavvitare il tappo ponendolo alla stessa profondità di quando lo si era sfilato

avendo cura di mettere sul filetto della loctite frenante per impedire lo svitamen-

to accidentale.

Il posizionamento del tappo è importante poiché da esso dipende il precarico

della molla che regola l’apertura della valvola stessa.

D. Nel caso sia necessario sostituire le valvole di sicurezza (è possibile anche

con il cilindro montato a bordo macchina) procedere come segue:

d1. Individuare sulla superficie esterna del cilindro quattro fori con relativi quattro

tappi, detti fori si presentano contrapposti tra loro, uno piccolo ed uno più gran-

de. (vedi sez. E-E)

d2. Togliere i quattro tappi (16) e (17) (vedi disegno).

d3. Inserire un’asta dal lato del foro più piccolo.

d4 C

on dei colpetti premere sull’asta fino a far fuoriuscire la valvola dal foro più grande.

d5. Controllare il verso della valvola nel foro.

d6. Inserire la nuova valvola rispettando il verso di quella appena estratta.

d7. Reinserire ed avvitare i tappi.

E. Smontaggio coIlettore alimentazione idraulica: da eseguire solo nel caso

che vi sia un accertato danno ai cuscinetti.

Questa operazione è particolarmente difficoltosa e dovrebbe essere eseguita

sempre da personale specializzato con attrezzature particolari.

Se è possibile, inviare il cilindro ad un centro di assistenza SMW-Autoblok. Nel

caso questo fosse impossibile, procedere nel seguente modo:

e1. Togliere il coperchio (6).

e2. Togliere la rondella di appoggio (8), svitando le viti (43), quindi sfilare il gruppo

presa olio (5+10+11/B+12/B) utilizzando, se possibile, un estrattore.

e3. Togliere la rondella (19).

e4. Estrarre il cuscinetto anteriore (29) utilizzando un apposito attrezzo ad “L” da

incuneare fra il coperchio anteriore (7) ed il cuscinetto stesso. Per favorire il pas-

saggio dell’attrezzo all’interno del coperchio sono previste 2 scanalature.

e5 Il gruppo (5+10+11/B+12/B) di norma non ha bisogno di essere smontato. Nel

caso fosse necessario, togliere la vite (9) , una o due secondo la grandezza , sfi-

lare l’anello (5) dalla cuffia esterna (10).

Rimontaggio

A. Rimontaggio dello stantuffo (3)

a1. Reinserirenelle loro rispettive sedi le guarnizioni di tenuta part. (31) - (32) - (33) e

(36), avendo cura di ingrassarle con un prodotto idoneo.

a2. Montare lo stelo stantuffo nella propria sede (2) battendo eventualmente con un

martello di plastica sull’estremità attacco tirante.

Attenzione: orientare le valvole di massima pressione (il cui involucro funge anche da

perno antirotazione) in modo che si inseriscano nelle rispettive sedi ricavate nel corpo.

B. Rimontaggio del corpo anteriore (1).

b1. Dopo aver ingrassato opportunamente ed inserito nella propria sede la guarni-

zione (30), inserire il corpo (1) sulla flangia (2) orientandolo in modo da infilare gli

involucri delle valvole nelle rispettive sedi. Serrare leggermente le viti (47).

b2. Centrare con la massima cura la flangia (2) rispetto al corpo (1).

b3. Serrare a fondo le viti (47) rimontare i tappi “A” e “B”.

C. Rimontaggio anello collettore di alimentazione idraulica, (5 + 10).

c1. Montare il cuscinetto anteriore (29) e la rondella (19) sulla flangia (2).

c2. Montare le guarnizioni (40) nelle apposite sedi, montare la cuffia (10) sull’anello (5)

e fermarla in posizione mediante le viti (9).

c3.

Inserire il gruppo (5+10) sulla flangia (2). (Porre particolare cura a questa operazione)

c4.

Inserire la guarnizione (35) e la rondella di appoggio (8) senza serrare a fondo le

viti (43).

c5. Rimontare il coperchio (6).

D. Montaggio cilindro a bordo macchina.

d1. Seguendo le istruzioni di montaggio, centrare il corpo del cilindro rispetto all’as-

se di rotazione del mandrino macchina, quindi serrare a fondo le viti di fissaggio.

d2. Se si era smontato l’anello collettore idraulico (5) centrare la rondella di fermo

(8) e serrare le viti (43).

E. Montaggio cuffia recupero refrigerante e controllo corsa.

e1 Montare la cuffia (21) fissandola con le viti (46) avendo cura di non danneg-

giare fili o proximity.

e2 Montare l’anello controllo corsa (24) e relativa ghiera (23).

e3. Rimontare il coperchio (21/1).

BETRIEBS-UND WARTUNGSANLEITUNG FÜR VNK-ZYLINDER

12

1. ALLGEMEINES

1.1 VNK hydraulische Hohlspannzylinder sind marktführend hinsichtlich

Drehzahl, Sicherheit und Zuverlässigkeit. Sie besitzen alle

Sicherheitseinrichtungen die durch die Berufsgenossenschaft und inter-

nationale Einrichtungen gefordert werden.

1.2 SICHERHEITSVENTILE. VNK-Zylinder haben zwei eingebaute

Sicherheitsventile, die von außen überprüft werden können. Sie halten den

Druck in der Zylinderkammer, bei einer evtl. Reduzierung oder

Unterbrechung der Ölzufuhr. Der minimale Druck beträgt 5 bar.

1.3 MAXIMALDRUCKVENTIL. In jeder Zylinderkammer der VNK-Zylinder

ist ein Maximal-Druckventil eingebaut. Es öffnet automatisch bei Überdruck.

1.4 KOLBENHUBKONTROLLE. Die Kolbenhubkontrolle ist am hinteren Teil

des Spannzylinders angebracht und wird durch berührungslose Endschalter

kontrolliert (nicht im Lieferumfang) oder durch ein LPS-System (Linearer

Positionssensor). Siehe Bedienungsanleitung!

1.5 ANBAU DES HOHLSPANNZYLINDERS. VNK-Zylinder können durch

Befestigungsschrauben von hinten am Flansch befestigt werden (Bild 2).

Dies erlaubt in vielen Fällen den Anbau des Spannzylinders direkt an die

Maschinenspindel und somit näher an das hintere Spindellager.

1.6 Die Hydraulikzylinder werden sehr sorgfäItig für den Transport verpackt,

um Beschädigungen durch Transport, Lagerung oder Umladung zu ver-

meiden. Die Metallteile sind mit Konservierungsmittel behandelt, und

müssen vor Gebrauch von diesem gereinigt werden. Dies erfolgt am

Besten mittels einem öllösenden Reinigungsmittel. Anschließend muss

der Zylinder sorgfäItig getrocknet werden.

2. INSTALLATION DES UMLAUFENDEN HYDRAULIK-HOHLSPANN-

ZYLINDERS AN DIE MASCHINENSPINDEL

2.1 Es gibt mehrere Möglichkeiten, wie der Hydraulikzylinder an die

Maschinenspindel angebaut werden kann. Er kann direkt oder mittels

eines Zwischenflansches an die Spindel befestigt werden. Dies ist

abhängig von der Befestigungsart am Maschinenspindelende.

2.2

Z

Um höhere Drehzahlen ohne den störenden Einfluß von Vibrationen

erreichen zu können, sollte der Zylinder so nahe wie möglich am hinteren

Spindellager angebaut werden. Er muss exakt zentrisch zur Maschinen-

Rotationsachse installiert werden. Es ist daher notwendig, vor der

Installation des Zylinders zu prüfen, ob der Maschinen-Zylinderflansch

folgende Rund- und Planlaufgenauigkeiten erfüllt:

Bild 1

Zylindergröße

Zylinder ≤170/77 ≥200/86

Rundlauf des A 0,01 0,015

Zylinderflansches

Planauf des B 0,005 0,010

Zylinderflansches

2.3 Nach Überprüfung des Maschinen-Zylinderflansches wird der Zylinder

montiert. Die Befestigungsschrauben werden zuerst leicht angezogen

und anschließend muss der Zylinder auf die exakte Zentrumslinie der

Maschine ausgerichtet werden (Bild 2). Es sollten folgende Werte

erreicht werden.

Bild 2

Anschließend werden die Befestigungsschrauben mit dem korrekten

Drehmoment gem. folgender Tabelle angezogen:

Schraubengröße Güte 12.9

(Nenngröße d. Schraube) F (KN) M (Nm)

M8 16 23

M10 26 45

M12 38 77

M16 72 190

M20 110 370

2.4 VNK-Zylinder haben zwei unterschiedliche Zugrohrgewinde im Kolben.

Dies ermöglicht eine optimale Adaption des Zugrohres, abhängig von der

Spindelbohrung. Die beiden Gewinde sind mit F1 bzw. mit F2 im

Datenblatt Seite 3 gekennzeichnet. Zugehörig zu den Gewinden sind zwei

Zentrierdurchmesser (K1 bzw. K2) angegeben. Bei der Auslegung des

Zugrohres muß, abhängig vom jeweiligen Gewinde, ein Zentrierbund von

5 mm Länge, entsprechend den Abmessungen K1 bzw K2, vorgesehen

werden.

3. ANSCHLIESSEN DES HYDRAULIKZYLINDERS

3.1 nAlle Druck- und Leckölschläuche müssen flexibel sein. Vermeiden Sie

die Verwendung von starren bzw. unflexiblen Schläuchen oder Rohren, die

eine radiale oder axiale Komponente auf den Drehverteiler ausüben kön-

nen. Dies würde die Lager des Zylinders beschädigen.

3.2 n Nur Fittings und Schläuche mit zylindrischem Anschlussgewinde

verwenden. Fittings und Schläuche mit konischem Gewinde dürfen auf

keinen Fall verwendet werden.

Bild 3

3.3

Z

Es dürfen nur Verschraubungen mit zylindrischen Gewinden und

entsprechenden Dichtscheiben verwendet werden, niemals

Verschraubungen mit konischen Gewinden verwenden.

Die Drehzuführung, der nicht rotierende Teil des Hydraulikzylinders, muss

gegen Verdrehen mittels einer geeigneten Konsole, die an der Maschine ange-

bracht wird, gesichert werden (Bild 3, z.B. A oder B). Die Konsole muss eine

Bohrung zur Aufnahme des Verdrehsicherungsstiftes besitzen (A). Die

Konsole kann auch an Leckölstutzen (vorzugsweise) angebracht werden (B).

Der Halter darf keine radiale oder axiale Komponente auf den Drehverteiler

BETRIEBS-UND WARTUNGSANLEITUNG FÜR VNK ZYLINDER

13

ausüben, und muss ca. 2-3 mm Radialluft besitzen. Er hält den Drehverteiler

in der korrekten Position, um den korrekten Ablauf des Hydrauliköls und den

Ablauf des Kühlmittels durch den Kühlmittel-Ablaufschlauch vertikal nach unten

zu gewährleisten.

3.4 WICHTIG:

Alle umlaufenden Hydraulik-Hohlspannzylinder haben eine Laby-

rinthabdichtung zwischen der stehenden Drehzuführung und dem rotieren-

dem Zylinderteil. Da der Leckölabfluss drucklos erfolgt, muss zwischen

dem Ablaufstutzen des Drehverteilers und dem Hydraulik-Aggregat eine

entsprechende Höhendifferenz sein. Um den korrekten Ablauf des Lecköls

oder ein Überlaufen des Labyrinths zu vermeiden, sind folgende

Anweisungen zu beachten:

A)

Z

Der Leckölablauf muss senkrecht, kann aber auch seitlich, an

der Kammer abgeführt werden.

B)

Z

Der Leckölschlauch darf nicht abknicken und dadurch den

Querschnitt für den Ölrücklauf verengen (wir empfehlen die Verwendung

von Schläuchen mit Drahtverstärkung, um den Schlauch bei Erwärmung

durch das Öl in seiner Form zu erhalten).

C)

Z

Der Leckölschlauch muss ein konstantes Gefälle bis zum Hydraulik-

Aggregat haben und darf keine Taschen bilden, die einen Rückstau verur-

sachen, und dadurch den Ablauf des Öls hindern.

D)

Z

Der Rücklauf in das Hydraulikaggregat muss oberhalb des

ÖIspiegels erfolgen, um einen Überdruck zu vermeiden.

E)

Z

Das Hydraulikaggregat muss am höchsten Punkt eine geeignete

Entlüftung besitzen.

4. HYDRAULIKAGGREGATUND EMPFOHLENE ÖLSORTEN

4.1 Der Tankinhalt des Hydraulikaggregates muss mind. 4x der Förderleistung

in Liter entsprechen (bei einer Förderleistung von 12 I/min muss der

Tankinhalt mindestens 45-50 l betragen). Bei einer zu starken Erwärmung

des Öls, empfehlen wir die Verwendung eines Ölkühlers. Die ideale

Betriebstemperatur für den umlaufenden hydraulischen Hohlspannzylinder

ist zwischen 35° C und 60° C (bis max. 70°C). Es ist daher angebracht, die

Hydraulikeinheit so auszulegen, dass die o.g. Betriebsbedingungen unter

allen Umständen eingehalten werden.

4.2 Das Hydraulikaggregat muss einen Einlauffilter mit ca. 50-60 µm Feinheit

und Druckfilter mit 10 µm besitzen (wir empfehlen ein FiIter-

Kontrollsystem zu verwenden) Den Druckfilter alle 6 – 8 Monaten

auswechseln.

4.3 VNK-Zylinder haben sehr große Anschlussbohrung, um kurze Schaltzeiten

zu erreichen. Die Zuleitungen sollten deshalb so kurz wie möglich gehalten

werden. Die Magnetventile sollten auf max. Durchfluß ausgelegt werden.

4.4 EMPFOHLENE ÖLSORTEN:

Z

Die zu verwendenden Ölsorten für den umlaufenen Spannzylinder

werden in der ISO 3448, Typ HM 32, beschrieben. Die gängisten

Handelsbezeichnungen sind:

AGIP – OSO 32

ESSO – NUTO H 32 (TERESSO 32 )

MOBIL DTE 24 (DTE LIGHT)

SHELL – TELLUS 32