Stagnoli H230 User manual

Stagnoli T.G. srl

Via Mantova, trav. I, 105A/B

+39.0309139511

+39.0309139580

www.stagnoli.com

H230

Centrale di comando per motori Hercules a 230V

I

Control board for Hercules 230V motors

GB

Centrale de commande pour moteurs Hercules 230V

F

Steuerzentrale für Hercules-Motoren von 230V

D

Central de mando para motores Hercules a 230V

E

IH230 di Stagnoli è la centrale di comando studiata per automazioni Hercules a

230V.

Realizzata solo con materiali di prima scelta, è stata progettata per avere bassi

assorbimenti a riposo permettendo un basso consumo di energia elettrica.

Particolare attenzione è stata rivolta ai professionisti del settore facilitando la

programmazione della centrale grazie a un display multilingua.

AVVERTENZE E NORME DI SICUREZZA

• Il presente manuale è stato realizzato da Stagnoli per lo specifico

utilizzo da parte di personale professionista e qualificato.

• Si consiglia di leggere interamente il manuale di istruzioni prima

di procedere all’installazione del prodotto.

• Durante la cablatura non deve esserci la presenza di tensione

sull’impianto.

• Gli impianti di cancelli automatici devono essere installati da per-

sonale tecnico qualificato e nel rispetto delle norme di legge.

•DOPPIA SICUREZZA: La centrale è dotata di due sensori di sicurez-

za: uno ad encoder e l’altro amperometrico.

•Verificare, prima di effettuare l’installazione, che il cancello sia

solido, ben fissato, di misure, dimensioni e fissaggi adatti all’auto-

mazione Hercules.

Informare accuratamente l’utilizzatore finale sulla modalità d’uso, sulla

pericolosità residua, sulla necessità della manutenzione e sulla necessi-

tà di un controllo dei dispositivi di sicurezza, almeno ogni sei mesi.

2

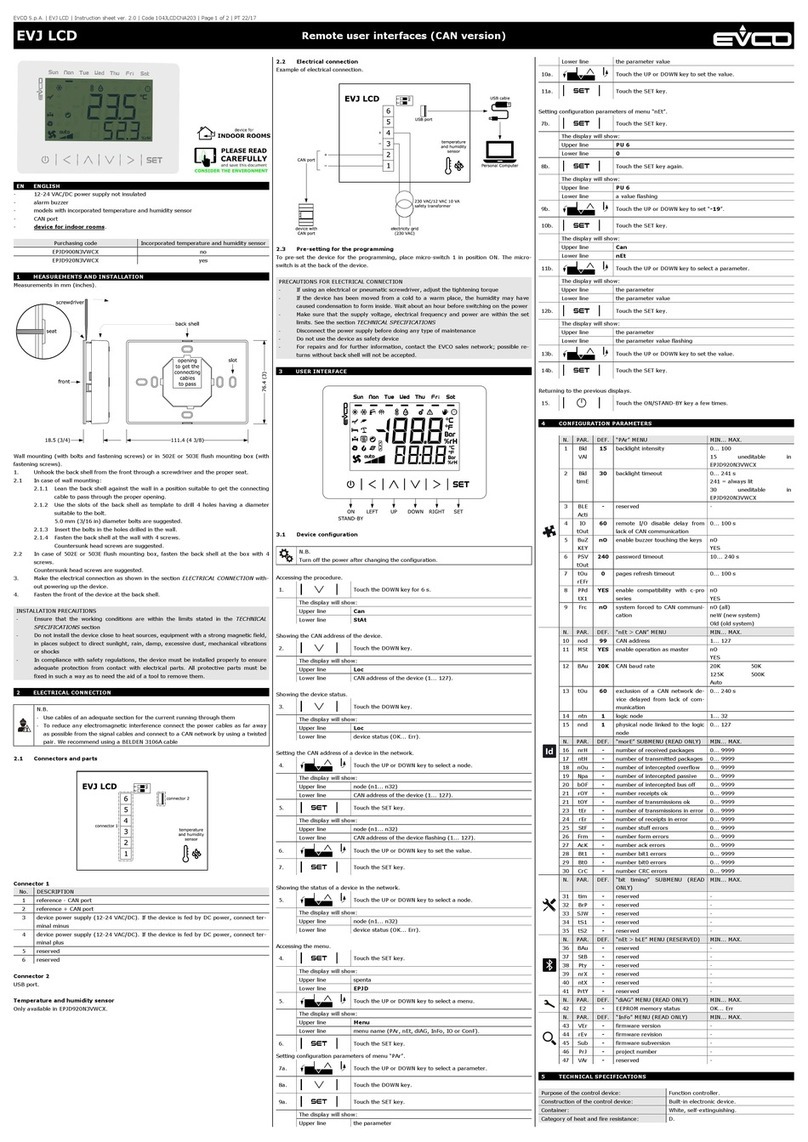

I

7

8

9

10

11

12

13

14

15

16

17

18

Tasti di impostazione

Connettori ingressi/comandi

Relè di direzione

Relè di frenatura

Relè lampeggiante

Morsetto 24V/uscita luce di cortesia

Memoria impianto (estraibile)

Relè di uscita luce

Relè di uscita contatto N.O.

Triac marcia motore

Connettore condensatore - lampeggiante

Fusibile 1A

19 PTC 1A

20 Connettore motore

21 Morsetto uscita N.O.

22 Morsetto alimentazione protetta 230V

6

5

4

3

2

1

Display

Modulo ricevitore

Morsetto antenna radio

Morsetto finecorsa

Connettore encoder

Morsetto ingresso costa

1

20

19

18

17

16

15

14

13

12

1110

9

8

7a

6

5

4

3

27b

7c

23 22

21

23 Morsetto alimentazione 24Vac

3

I

La linea di alimentazione (230V L,N, ) verso l’automatismo deve essere protetta da

un interruttore magnetometrico oppure da una coppia di fusibili da 5A. Un interruttore

differenziale è consigliato ma non indispensabile se già presente a monte dell’impian-

to.

Alimentare l’automatismo attraverso un cavo da 3x1,5mm2(fase+neutro+terra). Se la

distanza fra la centrale e la connessione all’impianto di terra supera i 30m è necessario

prevedere un dispersore di terra in prossimità della centrale.

I cablaggi devono essere effettuati a centrale spenta.

Gli ingressi dei contatti di tipo N.C. (normalmente chiuso), se non utilizzati, vanno pon-

ticellati con un morsetto comune (+24V). Se per lo stesso ingresso ci sono più contatti

N.C., questi vanno posti in serie tra di loro (esempio: ph1 e ph2 nello schema).

Gli ingressi dei contatti di tipo N.O. (normalmente aperto), se non usati, vanno lasciati

liberi. Se per lo stesso ingresso ci sono più contatti N.O., questi vanno posti in parallelo

tra di loro (esempio: st1 e st2 nello schema).

L’ingresso della costa può essere sia di tipo N.C. che di tipo resistivo 8k2. In quest’ultimo

caso ponticellare il jump 8k2.

L N

spia cancello

aperto (SCA)

uscita N.O.

LINEA

st1

st3

5w

24Vac

+12V

+12V

230V

40W

ph1

ph3

st2

ph2

comune

start

stop

fotocellule

in chiusura

fotocellule

in apertura

e in chiusurapedonale

comune

lampeggiante

230

12 0 12

TRASFORMATORE

FUSIBILE

encoder

4

IProcedura operativa al primo avvio

•Effettuare i cablaggi elettrici richiesti dall’impian-

to e controllarli a scheda spenta.

•Sbloccare il cancello e controllarne il movimento

(la cremagliera non deve essere sostenuta dal pi-

gnone del motore). La corsa del cancello non deve

presentare punti duri durante il movimento che

deve essere fluido.

•Bloccare il cancello e alimentare la centrale. A

E

questo punto si accenderà il led di presenza rete e il display indicherà r|-00 o

r-|00 dove la linea orizzontale (-) indica la direzione del movimento del cancello

in apertura. In caso contrario, accertarsi che la centrale sia in tensione e verifica-

re gli ingressi attivati (vedere la descrizione delle diagnostiche del display).

•Attivare uno alla volta i dispositivi di sicurezza e verificare che a display com-

paia la scritta di diagnostica relativa. Ad esempio, far intervenire la fotocellula e

verificare che compaia a display il messaggio pho.

Entrare nel menù e selezionare la voce apprendimento.

Funzionamento con encoder: le prime due manovre servono per identificare l’ini-

zio e la fine della corsa del motore. Le due seguenti, servono a rilevare la velocità

del motore durante la chiusura e l’apertura del cancello. In questa fase, monitora-

re i valori visualizzati a display.

Funzionamento senza encoder: il motore esegue due manovre durente le quali

calcola il tempo necessario a completare una corsa.

•Al termine della fase di apprendimento, sul display sarà visualizzato ok nel caso

di corretta programmazione, o err nel caso vi siano stati degli errori. Per uscire

dalla programmazione premere il tasto di selezione.

•Impostare correttamente i livelli di forza antischiacciamento in apertura e in

chiusura, che devono essere superiori ai valori massimi visualizzati durante l’ap-

prendimento.

ATTENZIONE: questa regolazione può influire sul grado di sicurezza dell’auto-

mazione.

•Effettuare alcuni cicli di prova verificando il corretto funzionamento di tutto l’im-

pianto.

•Effettuare le misure della forza di impatto del cancello secondo quanto specifi-

cato dalle norme EN12445.

display

LED di pre-

senza rete

5

I

r|-00

agg. radioc.

1ch

regolazioni

ttca

funzioni

ca

ba

fm1a

fm1c

bp

cr

2p

pl

re

ss

it

cfal

•agg. radioc.= memoriz-

zazione radiocomandi

•1ch= memorizzazione

del tasto radiocomando

sul primo canale (impulso

di START)

•2ch= memorizzazione

del tasto radiocomando

sul secondo canale (impul-

so PEDONALE)

Per accedere ai menù o per ese-

guire un’operazione, premere

il tasto ENTER (E) rilasciandolo

velocemente. Prolungando la

pressione sullo stesso tasto,

sarà possibile tornare al menù

superiore o annullare l’opera-

zione richiesta (funzione ESC).

Per navigare nei menù, usare i

tasti freccia su e freccia giù.

E

•r= indicatore ricevitore rolling code

•-|= indicatore funzionamento encoder con direzione

del movimento del cancello

•00= trasmettitori registrati

ATTENZIONE: Durante la

navigazione nei menù, la

centrale ignora i comandi

di START.

Í

Î

Ï

Ï

Ï

Ï

Ï

Ï

t m1

da

fcm

2b

2ch

funzione ENTER -

pressione semplice

funzione ESC -

pressione di due

secondi

sv

en

oc

aped

senc

brak

trel

tdec

rlap

rlch

6

I

00

cancella

reset parametri

cancella 1 radiocomando

lingua

italiano

english

apprendimento

leggi codice

cancella tutta memoria radio

•ttca= tempo di chiusura automatica

•t m1= tempo di lavoro motore

•aped= apertura pedonale

•rlap= corsa rallentata in apertura

•rlch= corsa rallentata in chiusura

•senc= sensibilità encoder

•fm1a= forza del motore in apertura

•fm1c= forza del motore in chiusura

•brak= corrente di frenatura

•trel= tempo di attivazione uscita N.O.

•tdec= tempo di decelerazione

•da= direzione apertura

•ca= chiusura automatica

•ba= blocca impulsi durante l’apertura

•bp= blocca impulsi durante la pausa

•cr= chiusura rapida

•2p= funzionamento apri/chiudi

•pl= prelampeggio

•sv= serratura a ventosa

•re= risparmio energetico

•fcm= finecorsa magnetico

•en= funzionamento encoder

•ss= soft start

•oc= funzionamento open/close

•it= inversione totale dopo l’incontro di un ostacolo

•2b= due coste di sicurezza

•cf= funzionamento della ricevente a codice fisso

•al= allarme

•reset parametri= impostazione dei parametri di fabbrica

•cancella 1 radiocomando= cancellazione di un trasmettitore

•cancella tutta memoria radio= cancellazione di tutti i trasmettitori registrati

•apprendimento= apprendimento della corsa

•leggi codice= identificazione e riconoscimento trasmettitori

regolazioni funzioni

•00= potenza istantanea assorbita dal motore

Î

Í

Ï

Ï

Ï

Ï

cancella

ATTENZIONE: Per lo schema della navigazione del menù in

inglese, vedere le istruzioni nelle altre lingue.

7

IAggiunta radiocomandi

•Prima di memorizzare un trasmettitore, assicurarsi che sia compatibile con la

tipologia di ricevitore integrato (nella prima visualizzazione del display apparirà

r, se si tratta di un ricevitore in modalità rolling code o fse si tratta di un ricevitore

in modalità codice fisso). Il ricevitore può memorizzare codici rolling code di tipo

HCS300 STAGNOLI con miliardi di combinazioni o codici fissi di tipo HT53200

a 13 bit o la parte fissa di un codice rolling code (28 bit SN). É possibile memo-

rizzare fino a 76 codici.

•Entrando nel menù agg. radioc.,portarsi sulla scritta a display 1cho 2ch e sceglie-

re il canale che si vuole aggiungere. Schiacciando ENTER, verrà poi visualizzata

la scritta premi che chiede di schiacciare il tasto che si desidera memorizzare. A

questo punto il display visualizzerà la scritta ok se l’operazione viene portata a

termine in maniera corretta, err nel caso si verifichino errori di registrazione o full

se la memoria del ricevitore è piena.

•Installando un’antenna esternamente alla centrale e lontana dal suolo, l’area

di visibilità tra trasmettitori e centrale aumenta. Ricordarsi, inoltre, che parti me-

talliche e cemento armato, se posti tra la centrale e il ricevitore, diminuiscono la

capacità di ricezione di quest’ultimo.

Regolazioni

•ttca (tempo di chiusura automatica)= è il tempo che intercorre tra l’apertura

completa del cancello e la sua chiusura che avviene in modo automatico. Se la

fotocellula è occupata, il tempo di ttca viene conteggiato dal momento in cui la

fotocellula si disimpegna. Il tempo impostato di default da Stagnoli è 10sec ed è

regolabile da 1 a 240sec.

•tm 1 (tempo di lavoro motore)= è il tempo di lavoro massimo del motore in aper-

tura e in chiusura. Per una maggiore sicurezza regolare questo parametro in ma-

niera che risulti leggermente superiore al tempo realmente impiegato dal cancello

per completare la singola manovra. Il tempo impostato di default da Stagnoli è

120sec ed è regolabile da 5 a 240sec.

•aped (apertura pedonale)= è la lunghezza della corsa espressa in centimetri

dell’apertura parziale, ossia della modalità pedonale. Il valore impostato di de-

fault da Stagnoli è 70 ed è regolabile da 30 a 150.

•rlap (corsa rallentata in apertura)= la centrale rallenta la corsa del motore nella

parte finale della sua fase di apertura. La corsa impostato di default da Stagnoli è

0cm ed è regolabile da 0 a 70cm. Con rlap=0 non vi è alcun rallentamento.

N.B: Durante le fasi di rallentamento, il motore lavora a 1/3 della sua velocità

nominale. Durante questa fase, la forza applicata al motore è ridotta e non è

regolabile.

•rlch (corsa rallentata in chiusura)= la centrale rallenta la corsa del motore nella

parte finale della sua fase di chiusura. La corsa impostato di default da Stagnoli è

0cm ed è regolabile da 0 a 70cm. Con rlch=0 non vi è alcun rallentamento.

N.B: Durante le fasi di rallentamento, il motore lavora a 1/3 della sua velocità

8

Inominale. Durante questa fase, la forza applicata al motore è ridotta e non è

regolabile.

ATTENZIONE: prima di impostare i rallentamenti, controllare che il cancello sia

installato in maniera corretta e che durante le fasi di rallentamento il motore ab-

bia forza sufficiente per completare la corsa. In caso contrario, non utilizzare le

funzioni di rallentamento. Durante questa fase, infatti, il motore ha meno forza

e l’impostazione di questo parametro può influire sul grado di sicurezza dell’im-

pianto stesso. Nel funzionamento senza encoder, i rallentamenti vengono gestiti

con una logica a tempo, meno precisa di quella ad encoder. Controllare, una

volta terminata questa fase, le forze di impatto del cancello.

•senc (sensibilità encoder)= sensibilità antischiacciamento del motore con enco-

der attivato (funzione en=1). Il valore impostato di default da Stagnoli è 50 ed è

regolabile da 0 a 99.

ATTENZIONE: Nella regolazione di questo parametro ricordarsi che un valore

basso di senc indica una maggiore sensibilità anti-schiacciamento. Stagnoli con-

siglia di impostare questo parametro con un margine di sicurezza tale che risulti

almeno +10 rispetto al massimo del valore indicato a display nella seconda

schermata durante il movimento del motore. Verificare al termine dell’installazio-

ne che le forze di impatto rispettino la norma EN12453.

•fm1a (forza del motore in apertura)= è la forza del motore espressa in percen-

tuale rispetto alla forza massima che lo stesso può erogare. Il valore impostato di

default da Stagnoli è 5 ed è regolabile da 1 a 10.

•fm1c (forza del motore in chiusura)= è la forza del motore espressa in percen-

tuale rispetto alla forza massima che lo stesso può erogare. Il valore impostato di

default da Stagnoli è 5 ed è regolabile da 1 a 10.

ATTENZIONE: l’impostazione di questi due parametri può influire sul grado di

sicurezza dell’impianto stesso. Verificare al termine dell’installazione che le forze

di impatto rispettino la norma EN12453.

•brak (corrente di frenatura)= è la corrente che il motore esercita nella fase di

fermata del cancello. La corrente impostata di default da Stagnoli è 5 ed è rego-

labile da 0 a 10.

•trel (tempo di attivazione dell’uscita N.O.)= è il tempo di attivazione del con-

tatto dell’uscita N.O. a partire dal ricevimento di un comando di movimento del

motore (vedere funzione sv). Il tempo impostato di default da Stagnoli è 2sec ed

è regolabile da 1 a 240sec.

•tdec (tempo di decelerazione)= è il tempo utilizzato dal motore per rallentare la

corsa in apertura e in chiusura con funzione en=0. Se la funzione en=1, questa

regolazione avviene in maniera automatica poiché l’encoder rileva la velocità e

la posizione del cancello. Il tempo impostato di default da Stagnoli è 1sec ed è

regolabile da 1 a 4sec.

Funzioni

•da (direzione apertura)= indica la direzione di apertura del cancello che viene

9

Ivisualizzata sulla schermata principale dopo l’indicazione della tipologia di rice-

vitore (r|-00 o r-|00).

Per cambiare la direzione di apertura del cancello portarsi sulla voce da nel di-

splay e cambiare il parametro da 0a 1a seconda della direzione desiderata.

•ca (chiusura automatica)= chiusura automatica del cancello dopo la sua com-

pleta apertura.

ca=0 funzione non abilitata.

ca=1 funzione abilitata.

Impostare la regolazione ttca per personalizzare il tempo che deve intercorrere

tra la fine dell’apertura e l’inizio della chiusura automatica. N.B: Se ca=1 e 2p=0,

un comando di START, attivato mentre il cancello è in apertura, ferma il cancello

e carica il tempo ttca di chiusura automatica.

•ba (blocco impulsi durante l’apertura)= la centrale ignora gli impulsi di START

durante la fase di apertura.

ba=0 funzione non abilitata.

ba=1 funzione abilitata.

•bp (blocco impulsi durante la pausa)= la centrale ignora gli impulsi di START

durante la pausa tra l’apertura e la chiusura automatica (ca=1).

bp=0 funzione non abilitata.

bp=1 funzione abilitata.

Queste funzioni si rivelano utili nei casi in cui vi siano diversi passaggi con diversi

imput attraverso lo stesso ingresso.

•cr (chiusura rapida)= nel caso in cui vi sia un passaggio attraverso le fotocellule

durante la fase di apertura, il tempo della regolazione ttca (se attivata e superio-

re ai 3sec) viene automaticamente ridotta a 3sec.

cr=0 funzione non abilitata.

cr=1 funzione abilitata.

•2p (funzionamento apri/chiudi)= 2p=1 funzione abilitata: ad ogni impulso di

START, il movimento del cancello inverte la direzione (APERTURA - CHIUSURA).

2p=0 funzione non abilitata: la sequenza di movimento del cancello diventa

APERTURA - FERMATA (ttca) - CHIUSURA - STOP.

•pl (prelampeggio)= dopo il segnale di START, il lampeggiante o la luce di corte-

sia si attivano per due secondi prima che venga iniziata la fase di apertura o di

chiusura.

pl=0 funzione non abilitata.

pl=1 funzione abilitata.

•sv (serratura a ventosa)= attivando questa funzione, l’uscita N.O. rimane sem-

pre con contatto chiuso, fuorché per il tempo regolato dal parametro trela partire

dall’inizio del movimento del motore. Questa modalità gestisce il funzionamento

di un’elettroserratura a ventosa.

sv=0 funzione non abilitata (il contatto N.O. si attiva solo per il tempo trel).

sv=1 funzione abilitata (il contatto N.O. è sempre attivo e si disattiva solo per il

tempo trel).

10

I•re (risparmio energetico)= mantiene le fotocellule spente mentre l’impianto non

è attivo consentendo risparmi energetici. Le fotocellule, così, rimangono attive

solo durante il movimento del cancello e per i quattro secondi successivi alla fine

della sua corsa.

re=0 funzione non abilitata.

re=1 funzione abilitata.

Collegare l’alimentazione +/-24V sia del trasmettitore che del ricevitore delle

fotocellule all’uscita spia cancello aperto (SCA).

N.B: attivando la funzione al, quella re non può essere attivata.

•fcm (finecorsa magnetico)= attiva il funzionamento del finecorsa magnetico.

fcm=0 funzione non abilitata.

fcm=1 funzione abilitata.

•en (funzionamento encoder)= gestisce il funzionamento del motore con encoder.

L’abilitazione di questa funzione è possibile se è presente il relativo sensore ap-

plicato sull’albero motore. L’encoder consente di invertire la manovra in caso di

ostacoli e una gestione estremamente precisa dei rallentamenti.

en=0 encoder non abilitato.

en=1 encoder abilitato.

•ss (soft start)= permette al motore di effettuare una partenza dolce e senza

spunto iniziale per diminuire la sollecitazione delle parti meccaniche dell’impian-

to. Attivando questa funzione, il motore eroga una forza minore nella sua fase di

partenza.

ss=0 funzione non abilitata.

ss=1 funzione abilitata.

•oc (funzionamento open/close)= l’ingresso morsettiera START diventa OPEN e

l’ingresso morsettiera PEDONALE diventa CLOSE. In questa modalità un coman-

do apre il cancello e l’altro lo chiude senza fermate intermedie. Le funzioni START

PEDONALE rimangono attivabili con il radiocomando rispettivamente sul primo e

sul secondo canale.

oc=0 funzione non abilitata.

oc=1 funzione abilitata.

•it (inversione totale)= attivando questa funzione (con funzione en attivata), il

motore se incontra un ostacolo sia in fase di apertura che di chiusura, inverte il

moto e arriva fino alla fine della corsa. Se la funzione non è attivata, il motore

se incontra un ostacolo sia in fase di apertura che di chiusura, inverte il moto di

50cm prima di arrestarsi.

it=0 funzione non abilitata.

it=1 funzione abilitata.

•2b (due coste di sicurezza)= Funzionamento con due coste di sicurezza 8k2

collegate in parallelo.

2b=0 funzione non abilitata.

2b=1 funzione abilitata.

•cf (funzionamento della ricevente integrata a codice fisso)= cf=0 ricevente fun-

11

Iziona con i codici rolling code.

cf=1 ricevente funziona con i codici fissi.

Il funzionamento a codice fisso o rolling code della ricevente viene visualizzato

anche nella schermata iniziale del display, dove r-00 indica il funzionamento a

rolling code e f-00 a codice fisso.

•al (allarme)= Allarme che segnala il cancello rimasto aperto. Questa funzione

attiva l’uscita SCA dopo che siano passati 20 secondi dal termine del tempo re-

golato da ttca e il cancello risulti ancora aperto.

al=0 funzione non abilitata.

al=1 funzione abilitata.

N.B: attivando la funzione al, quella re non può essere attivata.

Cancella

•reset parametri= per cancellare i parametri delle regolazioni e delle funzioni

regolate e reimpostare quelle di fabbrica, una volta entrati nel menù cancella,

portarsi sulla dicitura reset parametri del display e premere il tasto ENTER.

Verrà visualizzato il messaggio RESE che lampeggerà fino a quando non sarà

confermata l’intenzione di reimpostare tutti i parametri o di annullare l’operazio-

ne. I parametri impostati di default sono: ttca=10, t m1=120, aped=70, rlap=0,

rlch=0, senc=50, fm1a=5, fm1c=5, brak= 5, trel= 2, tdec= 1, da=1, ca=1,

ba=0, bp=0, cr=0, 2p=0, pl=0, sv= 0, re=0, fcm= 0, en=0, ss=0, oc=0,

it=0, 2b=0, cf=0, al=0.

•cancella 1 radiocomando= per cancellare il codice di un trasmettitore, una volta

entrati nel menù cancella, portarsi sulla dicitura cancella 1 radiocomando del di-

splay e premere il tasto ENTER. Verrà visualizzato il messaggio PREMI. Premere a

questo punto il tasto del trasmettitore da cancellare. Se l’operazione sarà portata

a termine in maniera corretta, verrà visualizzato il messaggio OK. In caso contra-

rio, ERR.

•cancella tutta memoria radio= per cancellare tutti i trasmettitori registrati, una

volta entrati nel menù cancella, portarsi sulla dicitura cancella tutta memoria ra-

dio del display e premere il tasto ENTER. Verrà visualizzato il messaggio PRG che

lampeggerà fino a quando non sarà confermata l’intenzione di cancellare tutti i

codici registrati premendo il tasto ENTER o di annullare l’operazione prolungan-

do la pressione dello stesso tasto.

N.B: Per portare a termine la cancellazione della memoria radio viene richiesto

di confermare due volte la volontà di effettuare la cancellazione stessa (cancella

tutta memoria radio e PRG).

Lingua

Il display può visualizzare i messaggi in due lingue: italiano e english.

Per scegliere la lingua di funzionamento, portarsi sul menù lingua e premere EN-

TER. Portarsi a questo punto sulla lingua italiano o english e confermare schiac-

ciando nuovamente ENTER.

12

IApprendimento

Questa operazione permette all’automazione di stabilire automaticamente l’inizio

e la fine della corsa. Prima di procedere con questa operazione, assicurarsi che

il cancello sia solidamente installato e che la funzione en della centrale sia attiva

(Stagnoli fornisce la centrale con questa funzione già attivata).

Visualizzata la voce apprendimento sul display, premere il tasto ENTER.

Funzionamento con encoder: le prime due manovre servono per identificare l’ini-

zio e la fine della corsa del motore. Le due seguenti, servono a rilevare la velocità

del motore durante la chiusura e l’apertura del cancello. In questa fase, monito-

rare i valori visualizzati a display. Impostare poi i valori della regolazione senc

in modo che siano superiori ai valori rilevati (se il valore di senc è basso, indica

una maggiore sensibilità dell’encoder).

Funzionamento senza encoder: il motore esegue due manovre durente le quali

calcola il tempo necessario a completare una corsa.

Nel caso in cui il consumo risulti particolarmente elevato, verificare che non vi

siano punti in cui il cancello incontra un attrito maggiore. Se l’operazione sarà

portata a termine in maniera corretta, verrà visualizzato il messaggio OK. In caso

contrario, ERR.

ATTENZIONE: durante le manovre di apprendimento, la centrale ignora i coman-

di di START E PEDONALE e lavora con i parametri di forza impostati. Anche se

rimangono attive le sicurezze, assicurarsi che non vi siano oggetti o persone sulla

traiettoria di lavoro del cancello.

Leggi codice

È possibile verificare se un codice sia già stato memorizzato. Posizionandosi sulla

dicitura leggi codice e premendo il tasto ENTER, sul display verrà visualizzato il

messaggio PREMI. Premendo a questo punto il tasto del trasmettitore che si deside-

ra verificare, verranno visualizzate una serie di schermate descrittive del codice:

•prima schermata: S r 01 oppure - f 01.

Il primo carattere indica il produttore del radiocomando, dove S indica Stagnoli

e -un produttore generico.

Il secondo carattere indica la tipologia di codice, dove r indica rolling code e f

codice fisso.

Gli ultimi due caratteri indicano il codice del tasto premuto.

•seconda schermata: P_00, dove Pindica la parola “posizione” e la cifra suc-

cessiva (progressiva da 0a 75), indica la posizione occupata dal trasmettitore

in memoria. Nel caso il trasmettitore non sia presente in memoria, apparirà sul

display ----.

•terza e quarta schermata: verrà visualizzata la codifica esadecimale del tra-

smettitore.

Schermate di statistica

La centrale di comando dispone di quattro schermate statistiche che vengono

visualizzate mantenendo la pressione del tasto ENTER una volta che il display è

posizionato sul menù principale:

•prima schermata: H500, dove H indica il motore Hercules e 500 il peso del can-

cello in chili che può portare.

•seconda e terza schermata: 0000 0000 indicano il numero delle manovre com-

plete effettuate.

•quarta schermata: indica la corsa in memoria.

13

ISchermate di diagnostica

La centrale è in grado di riconoscere problemi o allarmi che si possono verificare

sull’impianto per cui può segnalare sul display principale alcuni messaggi per

permettere l’individuazione del problema:

•1 rf= attivazione del comando di START sul primo canale di radiofrequenza.

•2 rf= attivazione del comando di START sul secondo canale di radiofrequen-

za.

•sta= attivazione del comando di START sull’ingresso della morsettiera.

•ped= attivazione del comando di ingresso pedonale.

•stO= attivazione del il comando di STOP sull’ingresso della morsettiera.

•phO= attivazione del l’ingresso delle fotocellule sulla morsettiera.

•phA= attivazione dell’ingresso delle fotocellule sulla morsettiera in fase di aper-

tura.

•bar= attivazione dell’ingresso della costa di sicurezza.

•swo= attivazione dell’ingresso del finecorsa in apertura.

•swc= attivazione dell’ingresso del finecorsa in chiusura.

•am 1= intervento del sensore amperometrico sul primo motore.

•enc1= intervento del sensore ad encoder sul primo motore.

•prg= programmazione delle regolazioni o delle funzioni in corso.

•OK= esito positivo dell’operazione.

•ERR= esito negativo dell’operazione.

•full= memoria radiocomandi piena.

•attendi= pausa di attesa.

•tout= tempo di attesa scaduto.

14

I

Dati Tecnici

•Alimentazione dell’automazione: 230V - 50/60Hz.

•Fusibile di protezione primario trasformatore: F5A/230V.

•Fusibile di protezione dell’uscita accessori 24V: T1A.

•Ricevitore integrato (433Mhz): capienza massima 76 codici radio.

•Temperatura di funzionamento: -20° +55°

•Potenza nominale massima del motore: 500W

•Potenza massima dell’uscita lampeggiante: 40W

•Potenza massima dell’uscita spia cancello aperto (SCA): 5W

F.A.Q. - Le domande più frequentemente poste

Perché scegliere un trasmettitore rolling code piuttosto che uno fisso?

I trasmettitori rolling code sono da considerarsi più sicuri in quanto non sono clonabili

e hanno oltre 200 milioni di combinazioni che cambiano ad ogni trasmissione. I tra-

smettitori a codice fisso, invece, dispongono di 1024 combinazioni di codici che non

cambiano ad ogni trasmissione.

La centrale non riconosce il trasmettitore. Perché?

Accertarsi di utilizzare centrale e trasmettitori dello stesso tipo. Nella prima schermata

principale si può verificare il tipo di ricevitore utilizzato dalla centrale ed eventualmen-

te cambiarlo impostando il parametro cf.

15

ICOSTA DI SICUREZZA

COMANDI

COMUNE

PEDONALE

LAMPEGGIANTE

012 12 L N

FINECORSA

MOTORE

COMUNE

STOP

START

CHIUSURA

COMUNE

APERTURA

ANTENNA

ALIMENTAZIONE 24V ALIMENTAZIONE 230V

USCITA

NORMALMENTE

APERTA

16

I

ENCODER

MOTORE

LAMPEGGIANTE

CONDENSATORE

CHIUSURA

COMUNE

APERTURA

FOTOCELLULE

IN CHIUSURA FOTOCELLULE

IN APERTURA

TX RX RX TX

ALIMENTAZIONE

FOTOCELLULE

COMUNE

FOTOCELLULE IN CHIUSURA

FOTOCELLULE IN APERTURA E IN CHIUSURA

17

GB The Stagnoli H230 is the control station that has been studied for Hercules 230V

automation.

Made using only prime quality materials, it has been planned for low absorption

at rest allowing a low consumption of electricity.

Particular attention has been paid to professionals in the sector by making it easier

to programme the station by using a multi-language display.

WARNINGS AND SAFETY REGULATIONS

•This manual has been created by Stagnoli for specific use by pro-

fessional and qualified staff.

•It is advisable to read the instruction manual right through before

proceeding with installation.

•During wiring the system must not be live.

•Automatic gate systems must be installed by qualified technical

staff in compliance with legal requirements.

•DOUBLE SAFETY: The station has two safety sensors: one with en-

coder and the other is amperometric.

•Before installing check that the gate is firm, well fixed and has

measurements, dimensions and fixings that are suitable for Hercu-

les automation.

Inform the end user precisely of the method of use, residual dangers,

the need for maintenance and the need to check safety devices at least

once every six months.

18

GB

7

8

9

10

11

12

13

14

15

16

17

18

Setting keys

Input/Control connectors

Direction Relays

Braking relays

Flashing relays

24V Terminal/courtesy light output

System memory (removable)

Light output relay

N.O. contact output relay

Triac motor gear

Condensator - flasher connector

1A Fuse

19 PTC 1A

20 Motor connector

21 N.O. output terminal

22 230V protected input terminal

6

5

4

3

2

1

Display

Receiver module

Radio aerial terminal

Limit stop connector

Encoder connector

Rib entry terminal

1

20

19

18

17

16

15

14

13

12

1110

9

8

7a

6

5

4

3

27b

7c

23 22

21

23 24Vac input terminal

19

GB

The current feed line (230V L,N, ) towards the automated device must be protected

by a magnetometric switch or by a pair of 5A fuses. A differential switch is recommen-

ded but not indispensable if it is already found at the top of the system.

Feed the device with a 3x1,5mm2cable (phase+neutral+earth). If the distance between

the board and the connection to the earthing system exceeds 30m it is necessary to

provide an earth plate near the board.

Cabling must be done when the station is switched off.

Input of N.C. type contacts (normally closed), if they are not used, must be bridged with

an ordinary terminal (+24V). If there are more N.C. contacts for the same input they must

be placed in series (example: ph1 and ph2 in the diagram).

Inputs of N.O. type contacts (normally open), if not used, must be left free. If there are

more N.O. contacts for the same input they must be placed in parallel (example: st1 and

st2 in the diagram).

The rib input can be either the N.C. type or the resistive type 8k2., if it is the latter then

bridge the jump 8k2.

L N

open gate

detector (SCA)

N.O. output

LINE

st1

st3

5w

24Vac

+12V

+12V

230V

40W

ph1

ph3

st2

ph2

common

start

stop

photocells in

closing

photocells in

closing and

opening

pedestrian

common

flasher

230

12 0 12

TRANSFORMER

FUSE

encodeur

20

Table of contents

Languages:

Other Stagnoli Control System manuals

Popular Control System manuals by other brands

INNO

INNO INNOPAD instruction manual

IGM Professional

IGM Professional Odyssey BAYLOAMS20 installation guide

THOMSON

THOMSON Grass Valley Kalypso Classic Reference manual

LBA GROUP

LBA GROUP LBA 12 IRREVERSIBLE operating instructions

Buderus

Buderus Logamatic 2107 Start-up

Mitsubishi Electric

Mitsubishi Electric M800VW Series manual