I valori riportati sulla scala dell’indicatore di forza sono relativi ai

bracci di lunghezza L=125 mm. Se si utilizzano bracci diversi

consultare la tabella 1 oppure moltiplicare la forza impostata per

il valore della seguente tabella per ricavare il valore di forza

ottenuto:

Finché non vi sono variazioni maggiori di 1 mm sugli spessori da

saldare, usura o spostamento degli elettrodi (A), l’azzeramento

dell’indicatore di forza rimane valido; per variare la forza è

sufficiente portare con la vite (18) l’indice (17) al valore richiesto.

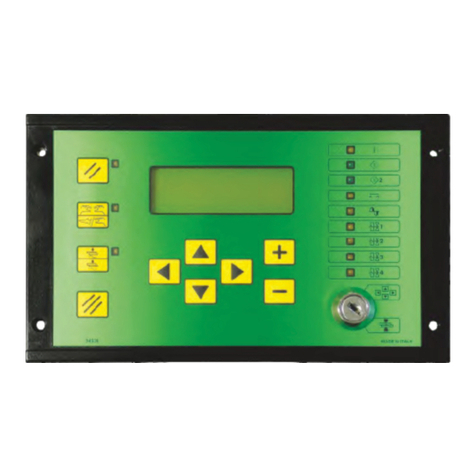

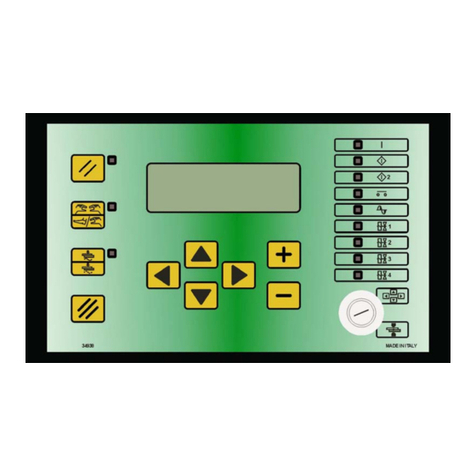

Regolazione dei parametri di saldatura

Tramite la manopola 56 si regola il tempo di saldatura. La

tabella 2 suggerisce i tempi e le regolazioni per diversi esempi di

saldatura. II temporizzatore è dotato di un circuito di

compensazione che calcola il tempo effettivo di saldatura, per

cui anche se vernice, ruggine e sporco ostacolano il passaggio

di corrente il temporizzatore esegue sempre il tempo di

saldatura effettivo regolato.

SOLO SERIE 7902-7903:

La corrente di saldatura é regolabile dal 40% al 100% con il

pomello 47. Si suggerisce di utilizzare sempre il valore

massimo salvo che per: spessori molto sottili, tondini di

ridotto (1-3 mm), lamiera di acciaio inox.

Un altro vantaggio che offre la regolazione di corrente è la

possibilità di ridurre l'assorbimento di potenza quando questo

e eccessivo per la linea su cui si utilizza la saldatrice

(ovviamente si dovrà aumentare il tempo di saldatura e

verificare la qualità dei punti ottenuti).

Le versioni P di queste saldatrici sono dotate del

funzionamento a pulsazioni, selezionabile con il selettore P. I

dati forniti in tabella 2 sono riferiti alla posizione “timer”, la

posizione “pulse” richiede tempi più lunghi.

ESEMPI DI SALDATURA

Lamiera acciaio dolce mm 0,8 + 0,8 da saldare con bracci 125

mm, puntatrice art. 7900. La tabella 2 suggerisce:

Diametro punta degli elettrodi 4 mm.

Tempo di saldatura 9 cicli (manopola 56).

Forza agli elettrodi 75 daN (regolare come descritto

precedentemente).

Cadenza massima di utilizzo 6 punti al minuto (tabella 4).

Lamiere acciaio dolce mm 1 + 1 da saldare con bracci 250 mm:

puntatrice art. 7902. La tabella 2 suggerisce :

Diametro punta degli elettrodi 4.5 mm

Tempo di saldatura 25 cicli (manopola 56)

Corrente 4/4 (regolare con pomello 47)

Forza agli elettrodi 70 daN (regolare l’indice 17 su 120daN per

compensare la maggior lunghezza dei bracci).

Cadenza massima di utilizzo 5 punti al minuto (tabella 4).

NORME DI SICUREZZA

Perché la macchina risulti sicura nell’uso è innanzitutto

necessario che venga correttamente installata da personale

qualificato, la manutenzione della macchina va effettuata

seguendo scrupolosamente le indicazioni di sicurezza contenute

nel capitolo “MANUTENZIONE”. In modo particolare si ricorda

che la manutenzione agli elettrodi va eseguita a saldatrice

spenta. La macchina va utilizzata in un luogo che soddisfi le

seguenti caratteristiche:

In ambiente chiuso, non è previsto l’uso della saldatrice in

luogo aperto.

Con temperatura ambientale compresa tra 0 e 40 °C (per il

solo magazzinaggio, qualora venga tolta l'acqua dal circuito di

raffreddamento, la macchina può essere tenuta fino a -20 °C)

ed altitudine non superiore ai 1000 m.

In una zona ben aerata, libera da polvere, vapori, esalazioni

acide.

Il luogo di lavoro deve essere privo di materiali infiammabili in

quanto la lavorazione può comportare proiezioni di particelle

di metallo fuso.

Se si prevede di utilizzare la macchina per saldature che

possano generare fumi si deve installare un adeguato impianto

di aspirazione.

Per qualsiasi perdita di acqua che raggiunga le parti interne

della macchina, si deve immediatamente interrompere

l'alimentazione elettrica.

Ricordare che questo genere di macchine genera

forti campi magnetici che possono causare forte

attrazione su metalli magnetici, incluse le protesi

metalliche, danneggiare gli orologi, carte a banda

magnetica e supporti magnetici per dati. I portatori di pace-

maker protesi metalliche ed acustiche ed ogni altro tipo di

dispositivo medico elettrico, prima di avvicinarsi al luogo di

saldatura, debbono consultare il proprio medico. Il

personale deve indossare occhiali e guanti di sicurezza.

Anelli, orologi metallici, e vestiti con parti od accessori

metallici vanno evitati. In presenza di lavorazioni pesanti,

grossi spessori, pezzi di difficile accostaggio, utilizzare

scarpe di sicurezza, grembiuli e schermi di protezione per

proteggere l'operatore da eventuali schizzi di materiale

incandescente.

I pezzi saldati possono raggiungere temperature

elevate. Anche alcune parti della macchina (elettrodi,

bracci e parti a loro collegate) possono scaldarsi

eccessivamente se l’acqua di raffreddamento è insufficiente o

se la macchina viene utilizzata con ritmi di lavoro troppo elevati.

Analizzare le condizioni di lavoro ed utilizzare, se necessario,

adeguati dispositivi di protezione individuale (guanti, grembiuli

ed altro vestiario)

Le scarpe di sicurezza vanno utilizzate ogni qualvolta i pezzi,

per la loro forma o il loro peso, presentino rischi che le rendano

necessarie.

Tenere la zona circostante la puntatrice libera da materiali

infiammabili in quanto la lavorazione può comportare proiezioni

di particelle di metallo fuso. È vietato usare la macchina in

ambienti in atmosfera esplosiva o con rischio di incendio.

Non trasportare la saldatrice tenendola per il cavo. Non togliere

la spina dalla presa tirandola per il cavo. Tenere il cavo lontano

da fonti di calore, oli e bordi affilati. Se mentre si lavora si

danneggia il cavo estrarre la spina di rete. Non utilizzare la

macchina in caso di cavo danneggiato.

In caso di incendio non deve essere utilizzata acqua ma

adeguati estintori.

Oltre alle indicazioni riportate in questo paragrafo tenere sempre

presenti le normative vigenti a cui si è soggetti.

MANUTENZIONE

Le seguenti operazioni di manutenzione vanno eseguite

esclusivamente da personale specializzato, in grado di

effettuare le operazioni indicate in condizioni di sicurezza.

Quando possibile la saldatrice deve essere sezionata

dall’alimentazione elettrica.

MANUTENZIONE ORDINARIA

GENERALI

Tenere sempre ben serrate le viti degli elettrodi, dei

portaelettrodi, dei bracci, dei portabracci (10), e delle

connessioni rigide (64-75) e flessibili (23).

Eliminare eventuali tracce di ossidazione sul circuito di

secondario con carta abrasiva fine.

Lubrificare periodicamente gli assi 16-16-24-68 con olio.

Mantenere la puntatrice pulita da sporco e particelle di metallo

attratte dal campo magnetico creato dalla puntatrice durante il

funzionamento.

Non pulire la saldatrice con getti d’acqua che potrebbero

penetrare al suo interno, evitare inoltre di utilizzare forti

solventi, diluenti o benzine che potrebbero danneggiare le

vernici o le parti in plastica della macchina.

ELETTRODI

Durante la lavorazione gli elettrodi devono rimanere puliti e il

loro diametro deve essere mantenuto a quello necessario per

il lavoro da eseguire. Sostituirli se eccessivamente usurati.

Con i bracci raffreddati non utilizzare sigillanti per eliminare

perdite d’acqua sull'attacco conico degli elettrodi. Per facilitare

l'estrazione dell'elettrodo ed evitare il grippaggio del cono e le

perdite può essere utilizzato grasso ad elevata conducibilità.

"

РУТЕКТОР" - сертифицированный дистрибьютор TECNA S.p.A. на территории РФ. rutector.ru [email protected] 8 800 100 00 69