2

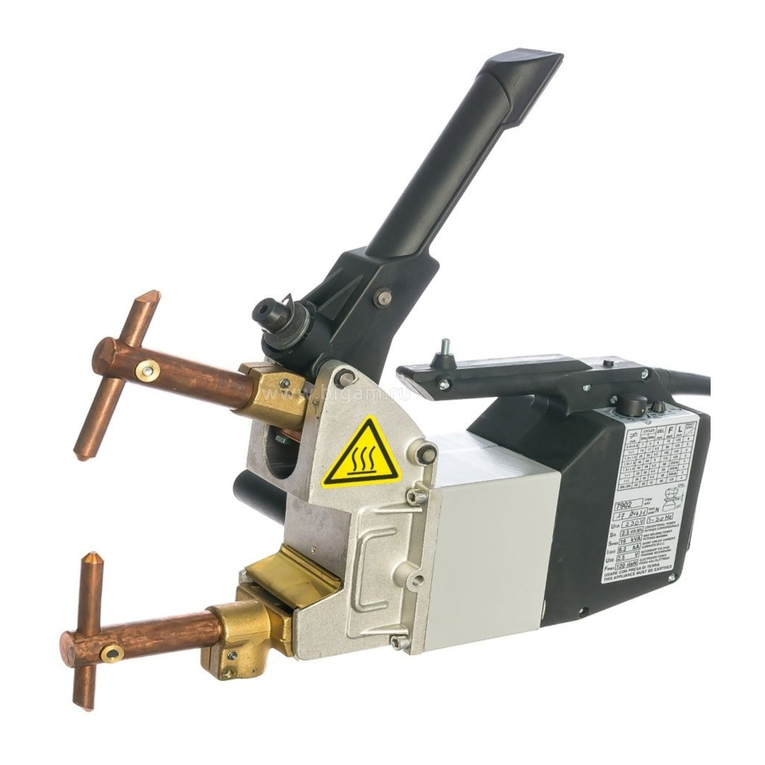

Art. / Item 7911-7913-7915

INDICE

INTRODUZIONE .................................................................................................................................................................................. 5

DOTAZIONE DI SERIE ...................................................................................................................................................................................... 5

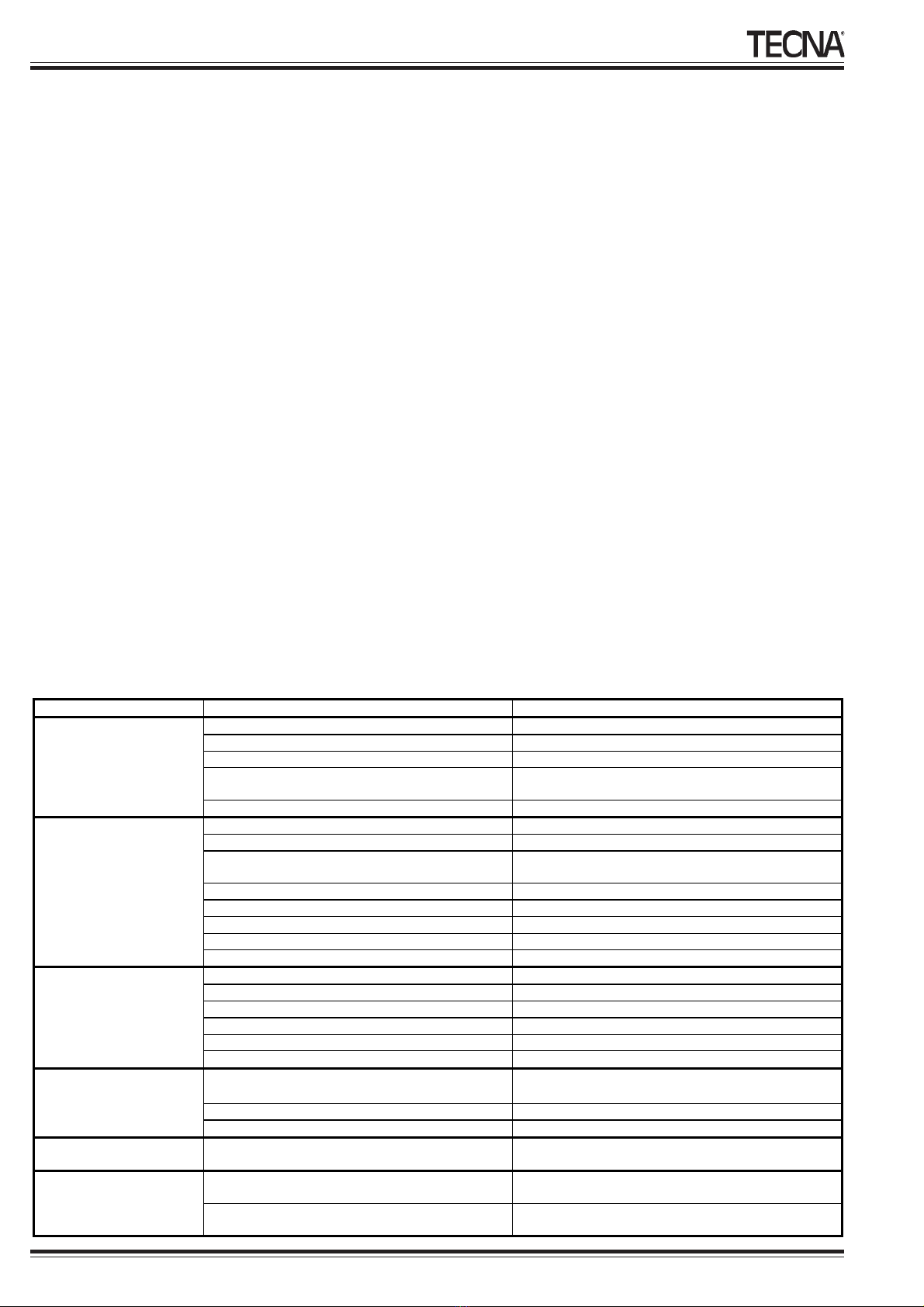

CARATTERISTICHE TECNICHE ....................................................................................................................................................................... 5

SIMBOLI DI RIFERIMENTO .............................................................................................................................................................................. 5

INSTALLAZIONE................................................................................................................................................................................................ 6

INSTALLAZIONE PNEUMATICA ....................................................................................................................................................................... 6

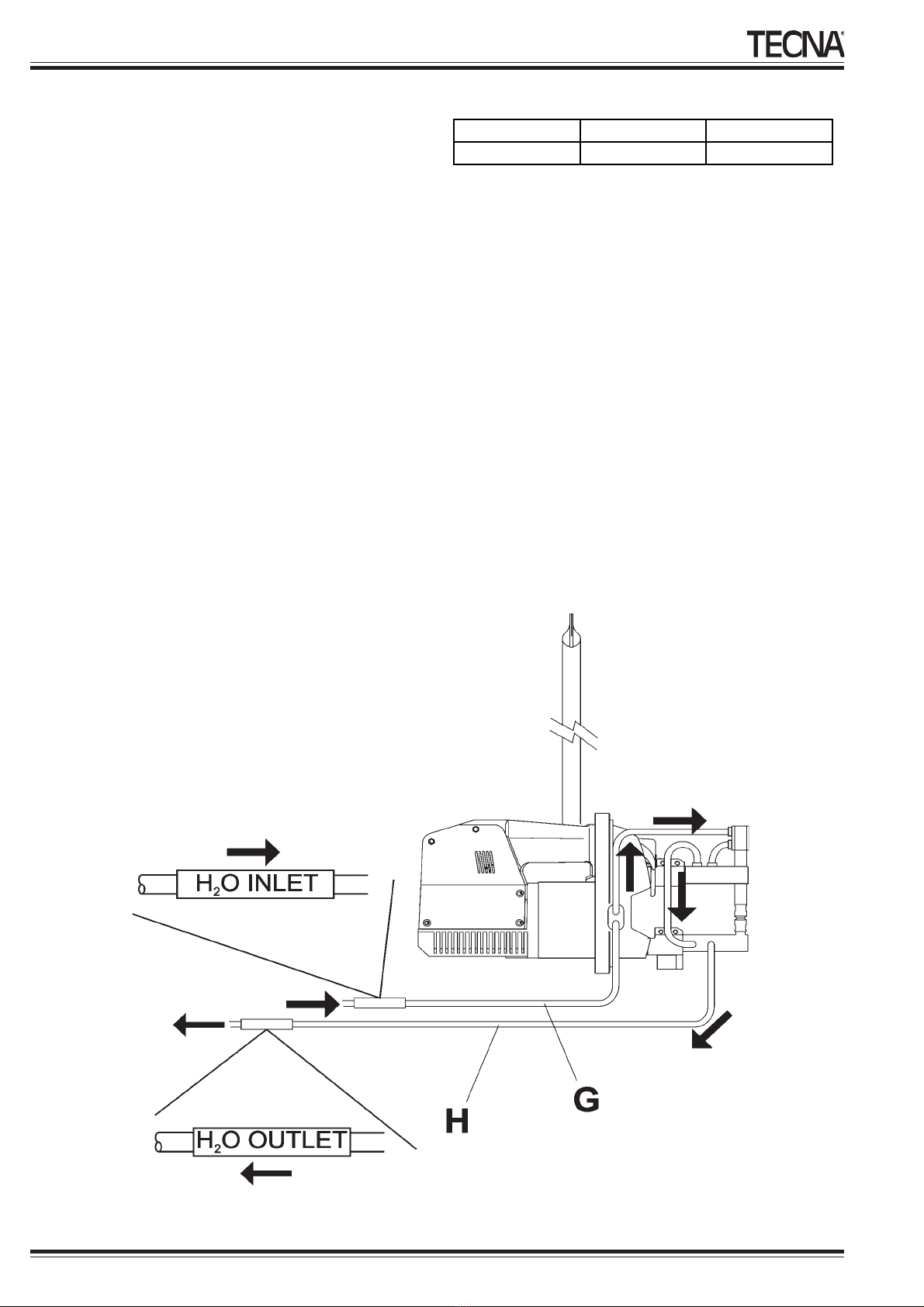

INSTALLAZIONE CIRCUITO DI RAFFREDDAMENTO (SOLO ART. 7913-7915) ............................................................................................. 6

INSTALLAZIONE DEL SISTEMA DI SOSPENSIONE (SOLO ART. 7913) ........................................................................................................ 7

INSTALLAZIONE ELETTRICA ........................................................................................................................................................................... 7

NORME DI SICUREZZA .................................................................................................................................................................................... 7

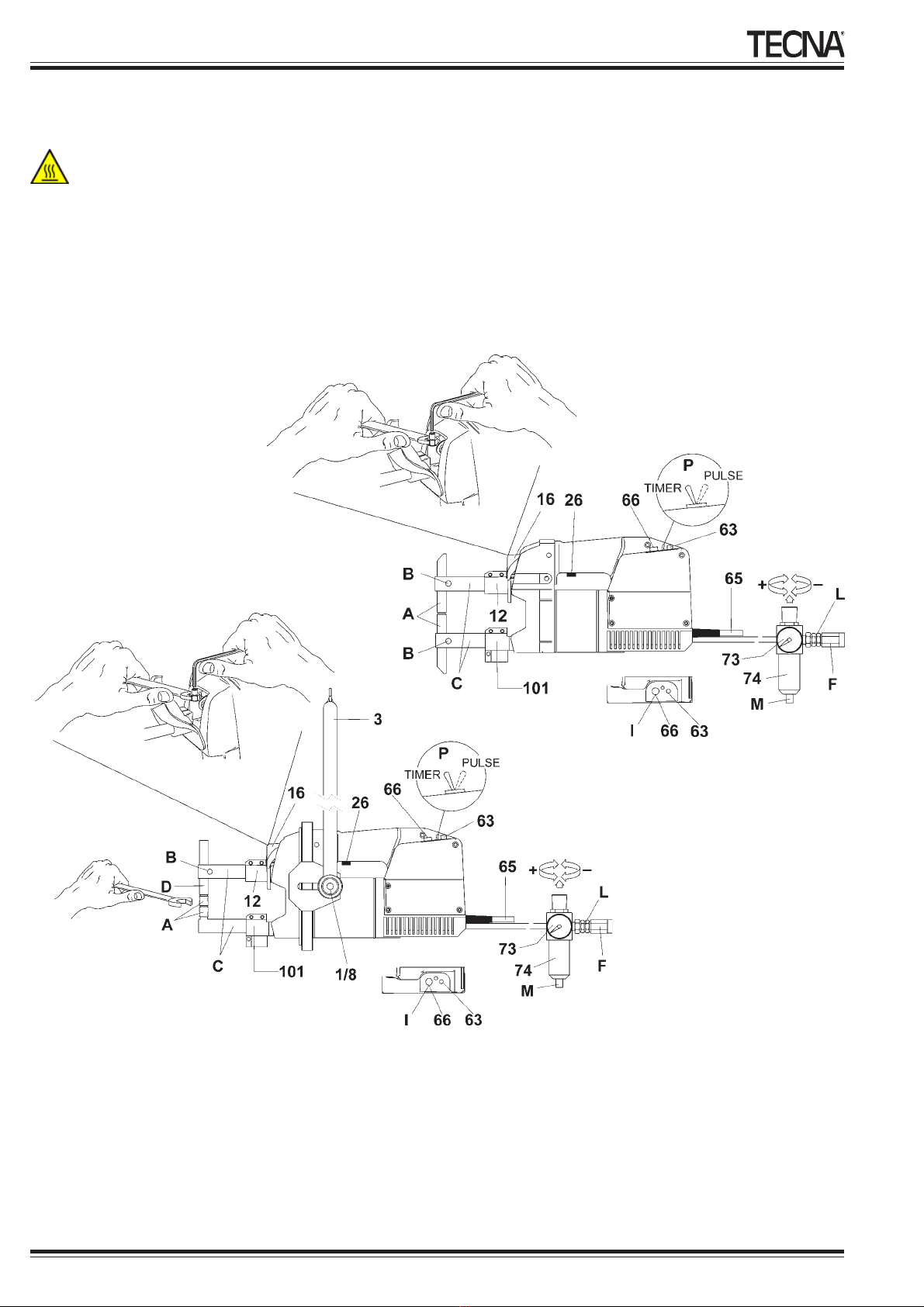

REGOLAZIONE E IMPIEGO ............................................................................................................................................................................. 9

Messa a punto dei bracci e degli elettrodi ......................................................................................................................................................... 9

Regolazione della forza agli elettrodi ................................................................................................................................................................. 9

Regolazione dei parametri di saldatura .............................................................................................................................................................. 9

LAVORO ............................................................................................................................................................................................................ 9

MANUTENZIONE............................................................................................................................................................................................... 9

MANUTENZIONE ORDINARIA .......................................................................................................................................................................... 9

GENERALI ......................................................................................................................................................................................................... 9

ELETTRODI ....................................................................................................................................................................................................... 9

CIRCUITO PNEUMATICO ................................................................................................................................................................................. 9

CIRCUITO DI RAFFREDDAMENTO (SOLO ART. 7913-7915) ......................................................................................................................... 9

CIRCUITO ELETTRICO ..................................................................................................................................................................................... 9

MANUTENZIONE STRAORDINARIA .............................................................................................................................................................. 10

SOLUZIONE DEI DIFETTI NELLA SALDATURA ............................................................................................................................................ 10

PARTI Dl RICAMBIO ........................................................................................................................................................................................ 10

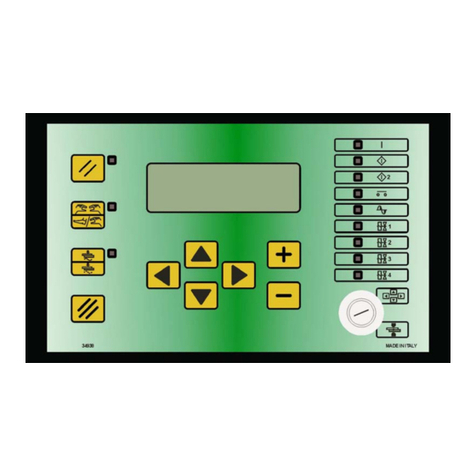

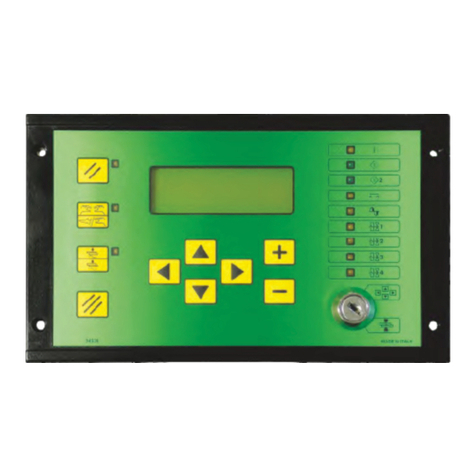

MESSA A PUNTO DELLA PUNTATRICE ........................................................................................................................................................ 35

INTRODUCTION ................................................................................................................................................................................ 11

STANDARD ACCESSORIES ........................................................................................................................................................................... 11

TECHNICAL FEATURES ................................................................................................................................................................................. 11

REFERENCE SYMBOLS ................................................................................................................................................................................. 11

INSTALLATION ................................................................................................................................................................................................ 12

PNEUMATIC INSTALLATION .......................................................................................................................................................................... 12

COOLING CIRCUIT INSTALLATION (ONLY ITEMS 7913-7915) .................................................................................................................... 12

SUSPENSION SYSTEM INSTALLATION (ONLY ITEM 7913) ........................................................................................................................ 13

ELECTRICAL INSTALLATION ......................................................................................................................................................................... 13

SAFETY RULES .............................................................................................................................................................................................. 13

ADJUSTMENTS AND USE .............................................................................................................................................................................. 15

Arms and electrodes set up ............................................................................................................................................................................. 15

Electrode force adjustment .............................................................................................................................................................................. 15

Welding parameters adjustment ...................................................................................................................................................................... 15

WORK ............................................................................................................................................................................................................ 15

MAINTENANCE ............................................................................................................................................................................................... 15

ORDINARY MAINTENANCE ........................................................................................................................................................................... 15

GENERAL WARNINGS ................................................................................................................................................................................... 15

ELECTRODES ................................................................................................................................................................................................. 15

PNEUMATIC CIRCUIT ..................................................................................................................................................................................... 15

COOLING CIRCUIT (ON ITEMS 7913-7915 ONLY) ........................................................................................................................................ 15

ELECTRIC CIRCUIT ........................................................................................................................................................................................ 15

EXTRAORDINARY MAINTENANCE ............................................................................................................................................................... 16

REMEDIES FOR WELDS IMPERFECTIONS ................................................................................................................................................. 16

SPARE PARTS ................................................................................................................................................................................................. 16

ADJUSTING THE SPOT WELDER ................................................................................................................................................................. 35

INTRODUCTION ................................................................................................................................................................................ 17

FOURNITURE STANDARD ............................................................................................................................................................................. 17

CARACTERISTIQUES TECHNIQUES ............................................................................................................................................................ 17

SYMBOLES DE REFERENCE ........................................................................................................................................................................ 17

INSTALLATION ................................................................................................................................................................................................ 18

INSTALLATION PNEUMATIQUE ..................................................................................................................................................................... 18

INSTALLATION DU CIRCUIT DE REFROIDISSEMENT (POUR LES SEULS ART.7913-7915) ..................................................................... 18

INSTALLATION DU SYSTEME DE SUSPENSION (POUR LE SEUL ART. 7913) .......................................................................................... 19

INSTALLATION ELECTRIQUE ........................................................................................................................................................................ 19

NORMES DE SECURITE ................................................................................................................................................................................ 19

REGLAGE ET UTILISATION ........................................................................................................................................................................... 21

Réglage des bras et des électrodes ................................................................................................................................................................ 21

Réglage de la force aux électrodes ................................................................................................................................................................. 21

Réglage des paramètres de soudage .............................................................................................................................................................. 21

CONDITIONS DE TRAVAIL ............................................................................................................................................................................. 21

ENTRETIEN ..................................................................................................................................................................................................... 21

ENTRETIEN DE ROUTINE .............................................................................................................................................................................. 21

INFORMATIONS GENERALES ....................................................................................................................................................................... 21

ELECTRODES ................................................................................................................................................................................................. 21

CIRCUIT PNEUMATIQUE ................................................................................................................................................................................ 21

CIRCUIT DE REFROIDISSEMENT (POUR LES SEULS ART. 7913-7915) .................................................................................................... 21

CIRCUIT ELECTRIQUE ................................................................................................................................................................................... 21

ENTRETIEN EXTRAORDINAIRE .................................................................................................................................................................... 22

RESOLUTION DES DEFAUTS DANS LE SOUDAGE ..................................................................................................................................... 22

PIECES DETACHEES ..................................................................................................................................................................................... 22

REGLAGE DE LA SOUDEUSE PAR POINTS ................................................................................................................................................. 35