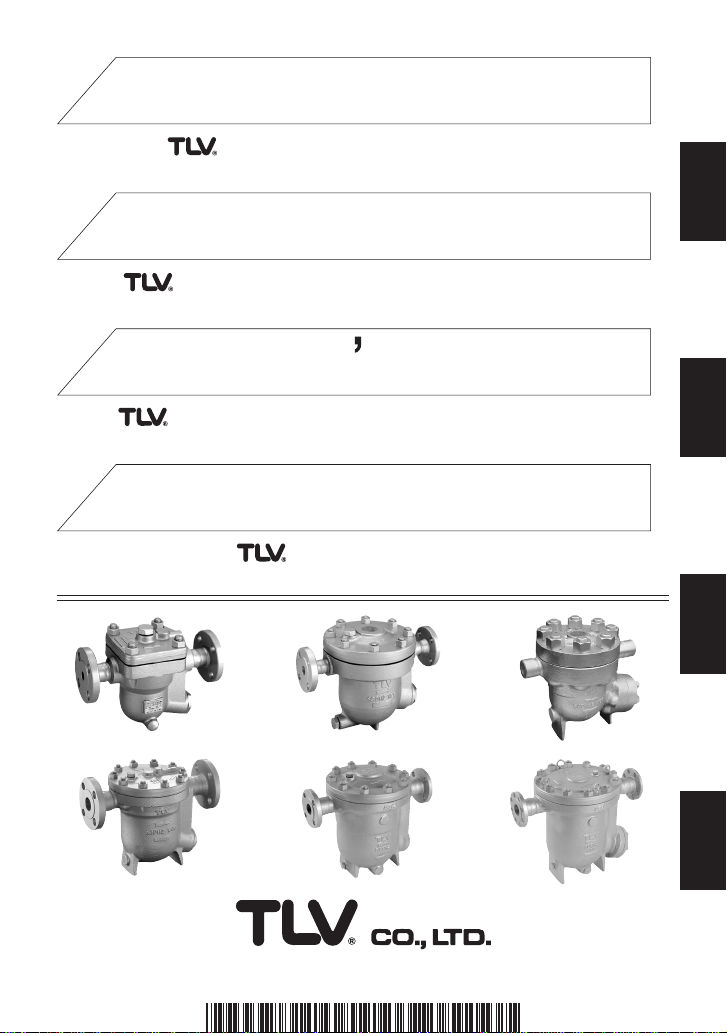

TLV JH-P Series User manual

JH7RM-P

JH5RL-P

JH5RH-P

JH7.2R-P JH8R-P

JH7RH-P

JH7.5R-P

JH-P SERIES (OPTION: JH-W, -F, -V)

JH-P SERIE (OPTION: JH-W, -F, -V)

GAMME JH-P (OPTIONNEL: JH-W, -F, -V)

INSTRUCTION MANUAL

Keep this manual in a safe place for future reference

EINBAU- UND BETRIEBSANLEITUNG

Gebrauchsanleitung leicht zugänglich aufbewahren

MANUEL D UTILISATION

Conserver ce manuel dans un endroit facile d'accès

JH-P 系列 (选配件: JH-W, -F, -V)

操作说明书

请务必妥善保管此说明书,以备日后使用。

Copyright (C) 2020 by TLV CO., LTD. All rights reserved.

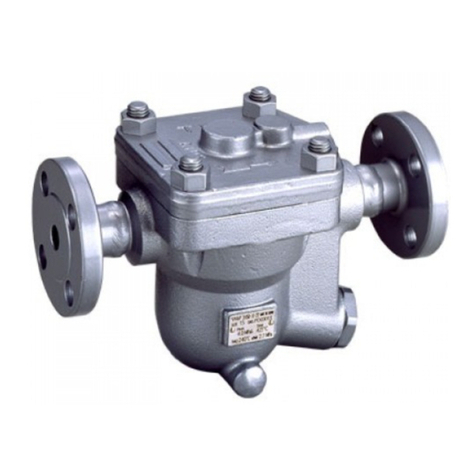

FREE FLOAT TYPE STEAM TRAPS

FREISCHWIMMER KONDENSATABLEITER

PURGEURS DE VAPEUR À FLOTTEUR FERMÉ LIBRE

自由浮球式蒸汽疏水阀

Deutsch

中

文

Français

English

Introduction

Before beginning installation or maintenance, please read this manual to ensure correct use of

the product. Keep the manual in a safe place for future reference.

This instruction manual is edited based on the JH-P Series (with cover plug). Information about

the JH-W Series (with socket welded cover connection), JH-F Series (with flanged cover

connection) and JH-V Series (with manual air vent valve) is also included.

The inline repairable JH-P Series steam traps are suitable for applications with the introduction of

almost no air (such as process systems and steam-using equipment under long continuous

operation, or superheated and saturated steam mains, branches and trace lines). The JH-P Series

can be used for small-to-large capacities and pressures up to 12 MPaG (1740 psig). The traps

discharge condensate continuously and automatically, at a temperature slightly lower than

saturation temperature.

1 MPa = 10.197 kg/cm2, 1 bar = 0.1 MPa

For products with special specifications or with options not included in this manual, contact TLV

for instructions.

The contents of this manual are subject to change without notice.

Einführung

Bitte lesen Sie die Betriebsanleitung vor Einbau und Inbetriebnahme sorgfältig durch und be-

wahren Sie sie für späteren Gebrauch an einem leicht zugänglichen Ort auf.

Die vorliegende Einbau- und Betriebsanleitung beschreibt in erster Linie Anweisungen für die

Modelle der JH-P-Serie (mit Entlüftungsanschluss Muffe). Sie dient ebenso dem Einbau und

Betrieb der Modellserien JH-W (Entlüftungsanschluss Schweißmuffe), JH-F (Entlüftungsanschluss

Flansch) und JH-V (für manuelles Entlüftungsventil).

Die Kondensatableiter der JH-P-Serie sind für praktisch luftfreie Anwendungen konzipiert, etwa für

Prozessanlagen, Anlagen mit ununterbrochen langen Betriebszeiten, Entwässerung überhitzter

oder gesättigter Dampfleitungen und Begleitheizungen. Die Anwendungsbreite reicht von kleinen

bis großen Kondensatmengen und Drücken bis 120 bar ü. „Frei-Schwimmer“-Kondensatableiter

führen das anfallende Kondensat mit nur geringer Unterkühlung kontinuierlich und gleichmäßig ab.

1 bar = 0,1 MPa

Wenden Sie sich an TLV für Sonderausführungen, die nicht in dieser Einbau- und

Betriebsanleitung enthalten sind.

Wir behalten uns vor, den Inhalt dieser Betriebsanleitung ohne Ankündigung zu ändern.

Introduction

Veuillez lire attentivement ce manuel afin d’utiliser correctement le produit.

Nous vous recommandons de le garder dans un endroit sûr pour de futures consultations.

Ce manuel d’instruction est édité pour le purgeur à flotteur fermé libre de la série JH-P (avec

bouchon de balayage). Les informations concernant les purgeurs JH-W (à souder), JHF (à brides),

et JH-V (avec évent d’air manuel), y sont également incluses.

Les purgeurs JH-P, réparables en ligne, sont faits pour des applications avec peu ou pas de

présence d’air (tel que process ou équipements travaillant en continu, ou encore pour la vapeur

surchauffée et aussi saturée, sur les lignes de distribution vapeur et de traçage).

La série JH-P peut être utilisée aussi bien pour des débits faibles qu’élevés et jusqu’à 120 bar.

Les purgeurs éliminent le condensât de manière continue et de façon automatique, à une

température légèrement inférieure à celle de la saturation de la vapeur.

1 bar = 0,1 MPa

Pour tout produit aux spécifications particulières ou comportant des options non reprises dans ce

manuel, veuillez contacter TLV.

Le contenu de ce manuel est sujet à modifications sans préavis.

1

Deutsch

Français

English

1. Safety Considerations

• Read this section carefully before use and be sure to follow the instructions.

• Installation, inspection, maintenance, repairs, disassembly, adjustment and valve

opening/closing should be carried out only by trained maintenance personnel.

• The precautions listed in this manual are designed to ensure safety and prevent equipment

damage and personal injury. For situations that may occur as a result of erroneous handling,

three different types of cautionary items are used to indicate the degree of urgency and the

scale of potential damage and danger: DANGER, WARNING and CAUTION.

• The three types of cautionary items above are very important for safety; be sure to observe

all of them, as they relate to installation, use, maintenance, and repair. Furthermore, TLV

accepts no responsibility for any accidents or damage occurring as a result of failure to

observe these precautions.

Indicates an urgent situation

which poses a threat of

death or serious injury.

Indicates that there is a

potential threat of death

or serious injury.

WARNING

CAUTION

WARNING

DANGER CAUTION

Indicates that there is a

possibility of injury or equip-

ment/product damage.

NEVER apply direct heat to the float. The float may explode due to

increased internal pressure, causing accidents leading to serious injury

or damage to property and equipment.

Install properly and DO NOT use this product outside the recommended

operating pressure, temperature and other specification ranges.

Improper use may result in such hazards as damage to the product or

malfunctions, which may lead to serious accidents. Local regulations may

restrict the use of this product to below the conditions quoted.

Take measures to prevent people from coming into direct contact

with product outlets. Failure to do so may result in burns or other injury

from the discharge of fluids.

Use hoisting equipment for heavy objects (weighing approximately

20 kg (44 lb) or more). Failure to do so may result in back strain or other

injury if the object should fall.

Use the eyebolts for removing the cover only; DO NOT use the

eyebolts for hoisting the product. Eyebolts may break under strain,

possibly resulting in serious injury.

DO NOT use this product in excess of the maximum operating

pressure differential. Such use could make discharge impossible.

When disassembling or removing the product, wait until the internal

pressure equals atmospheric pressure and the surface of the

product has cooled to room temperature. Disassembling or removing

the product when it is hot or under pressure may lead to discharge of

fluids, causing burns, other injuries or damage.

Be sure to use only the recommended components when repairing

the product, and NEVER attempt to modify the product in any way.

Failure to observe these precautions may result in damage to the product

or burns or other injury due to malfunction or the discharge of fluids.

Use only under conditions in which no freeze-up will occur. Freezing

may damage the product, leading to fluid discharge, which may cause

burns or other injury.

Use under conditions in which no water hammer will occur. The

impact of water hammer may damage the product, leading to fluid

discharge, which may cause burns or other injury.

2

English

Die Schwimmerkugel darf NICHT ERHITZT werden, da sie infolge

erhöhten Innendruckes platzen kann, was schwere Unfälle und

Verletzungen oder Beschädigung von Anlagen zur Folge hat.

1. Sicherheitshinweise

• Bitte lesen Sie dieses Kapitel vor Beginn der Arbeiten sorgfältig durch und befolgen Sie die

Vorschriften.

• Einbau und Ausbau, Inspektion, Wartungs- und Reparaturarbeiten, Öffnen und Schließen von

Armaturen, Einstellung von Komponenten, dürfen nur von geschultem Wartungspersonal

vorgenommen werden.

• Die Sicherheitshinweise in dieser Einbau- und Betriebsanleitung dienen dazu, Unfälle,

Verletzungen, Betriebsstörungen und Beschädigungen der Anlagen zu vermeiden. Für

Gefahrensituationen, die durch falsches Handeln entstehen können, werden drei verschiedene

Warnzeichen benutzt: GEFAHR; WARNUNG; VORSICHT.

• Diese drei Warnzeichen sind wichtig für Ihre Sicherheit. Sie müssen unbedingt beachtet werden,

um den sicheren Gebrauch des Produktes zu gewährleisten und Einbau, Wartung und

Reparatur ohne Unfälle oder Schäden durchführen zu können. TLV haftet nicht für Unfälle oder

Schäden, die durch Nichtbeachtung dieser Sicherheitshinweise entstehen.

Bedeutet, dass eine

unmittelbare Gefahr für Leib

und Leben besteht.

Bedeutet, dass die

Möglichkeit der Gefahr für

Leib und Leben besteht.

VORSICHT

WARNUNG

GEFAHR

GEFAHR

VORSICHT

Bedeutet, dass die Möglichkeit

von Verletzungen oder Schäden an

Anlagen oder Produkten besteht.

Die Einbauhinweise beachten und die spezifizierten Betriebsgrenzen

NICHT ÜBERSCHREITEN. Nichtbeachtung kann zu Betriebsstörungen

oder Unfällen führen. Lokale Vorschriften können zur Unterschreitung der

angegebenen Werte zwingen.

In sicherer Entfernung von Auslassöffnungen aufhalten und andere

Personen warnen, sich fernzuhalten. Nichtbeachtung kann zu

Verletzungen durch austretende Fluide führen.

Nur in frostsicherer Umgebung einsetzen. Einfrieren kann das Produkt

beschädigen, was zu Verbrennungen oder Verletzungen durch

austretende Fluide führt.

Nur an Stellen einbauen, an denen kein Wasserschlag eintreten

kann. Wasserschlag kann das Produkt beschädigen und zu

Verbrennungen oder Verletzungen durch austretende Fluide führen.

Für schwere Werkstücke (ca. 20 kg oder mehr) werden Hebezeuge

dringend empfohlen. Nichtbeachtung kann zu Rückenverletzungen oder

Verletzungen durch das herunterfallende Werkstück führen.

Die Ringschrauben nur zum Abheben des Gehäusedeckels benutzen,

NICHT zum Heben des gesamten Produkts. Ringschrauben können

unter Belastung brechen, was zu schweren Unfällen führen kann.

Maximalen Differenzdruck NICHT ÜBERSCHREITEN,

da sonst die Kondensatableitung unmöglich werden kann (Blockage).

Vor Öffnen des Gehäuses und Ausbau von Teilen warten, bis der

Innendruck sich auf Atmosphärendruck gesenkt hat und das

Gehäuse auf Raumtemperatur abgekühlt ist. Nichtbeachtung kann zu

Verbrennungen oder Verletzungen durch austretende Fluide führen.

Zur Reparatur nur Original-Ersatzteile verwenden und NICHT

VERSUCHEN, das Produkt zu verändern. Nichtbeachtung kann zu

Beschädigungen führen, die Betriebsstörungen, Verbrennungen oder

andere Verletzungen durch austretende Fluide verursachen.

3

Deutsch

1. Règles de sécurité

• Lire attentivement cette notice avant l'utilisation et suivre les instructions.

• Tout démontage, installation, entretien, contrôle et réparation doit être fait uniquement par une

personne formée à l'entretien.

• La liste des précautions à prendre est établie afin d'assurer votre sécurité et de prévenir des

dégâts matériels et/ou des blessures sérieuses. Dans certaines situations causées par une

mauvaise manipulation, trois indicateurs sont utilisés afin d'indiquer le degré d'urgence,

l'échelle du dommage potentiel et le danger : DANGER, AVERTISSEMENT et ATTENTION.

• Ces 3 indicateurs sont importants pour votre sécurité ; observez les précautions de sécurité

énumérées dans ce manuel pour l'installation, l'utilisation, l'entretien et la réparation du produit.

TLV n'accepte aucune responsabilité en cas d'accident ou de dommage survenant à la suite

d'un non-respect de ces précautions.

Indique une situation

d'urgence avec risque de

mort ou de blessure grave.

Indique une situation

pouvant entraîner la mort ou

des blessures graves.

AVERTISSEMENT

ATTENTION

AVERTISSEMENT

DANGER

ATTENTION

Indique un risque de blessure

ou de dégât matériel au

produit et/ou aux installations.

Installer le produit correctement et NE PAS utiliser ce produit en dehors

de la pression et de la température maximales de fonctionnement, ni en

dehors des autres plages spécifiées. Une telle utilisation peut entraîner

des dommages au produit ou des dysfonctionnements, ce qui peut

provoquer des brûlures ou autres blessures. Il se peut que des règlements

locaux limitent l'utilisation du produit en deçà des spécifications indiquées.

NE JAMAIS exposer le flotteur à la chaleur directement. Il pourrait

exploser suite à une pression interne accrue et causer des accidents

pouvant entraîner des blessures sérieuses ou des dégâts

matériels.

Prendre les mesures appropriées afin d’éviter que des personnes

n’entrent en contact direct avec les ouvertures du produit. Le non-

respect de cette règle peut provoquer des brûlures ou autres blessures

sérieuses dues à l'écoulement des fluides.

En cas de démontage ou de manipulation du produit, attendre que

la pression interne soit égale à la pression atmosphérique et que la

surface du produit soit complètement refroidie. Le non-respect de

cette règle peut provoquer des brûlures ou autres dommages dus à

l'écoulement des fluides.

En cas de réparation utiliser uniquement les pièces recommandées

et NE JAMAIS ESSAYER de modifier le produit. Le non- respect de

cette règle peut entraîner des dommages au produit, ou des brûlures et

autres blessures sérieuses dues au dysfonctionnement du produit ou à

l'écoulement des fluides.

Utiliser le produit dans des conditions où il n'y a aucun coup de

bélier. L'impact d'un coup de bélier peut endommager le produit et

provoquer l’écoulement des fluides, ainsi que des brûlures ou des

blessures graves.

Utiliser du matériel de levage adéquat pour les objets lourds (20 kg

et plus). Le non-respect de cette règle peut provoquer des douleurs

dans le dos ou des blessures si le produit venait à tomber.

Utiliser les anneaux de levage uniquement pour retirer le couvercle ;

NE PAS les utiliser pour soulever le produit. Ils peuvent se casser en

cas de surcharge, ce qui pourrait causer des blessures sérieuses.

NE PAS utiliser ce produit avec une pression différentielle

supérieure au maximum indiqué. Le non-respect de cette consigne

pourrait empêcher toute expulsion du condensât (blocage).

N’utiliser que dans des conditions où le gel ne se produit pas. Le gel

peut endommager le produit et provoquer l'écoulement des fluides, et

causer des brûlures ou autres blessures sérieuses.

4

Français

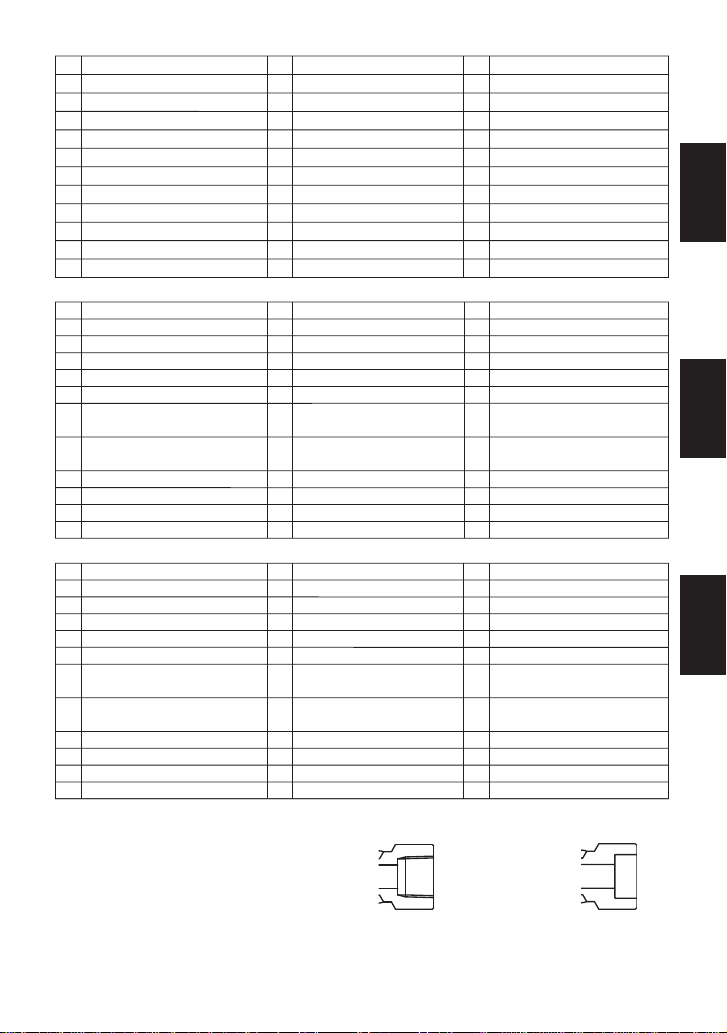

2. Configuration Aufbau Configuration

JH5RL-P / JH5RH-P JH7RM-P

JH7RH-P JH7.2R-P

JH7.5R-P

- F - V- W JH7RH-W

JH8R-P

Cover Connections Gehäusedeckelanschluss Raccordements de couvercle

10

○ ○

12

○

11

○

2○

14

○

15

○

13

○

16

○

5○

4○

7○

6

○

9

○

8

○

3

○

1

○

10

○

14

○

15

○

16

○

13

○

12

○

11

○

2

○

9

○

1

○

17

○

19

○

18

○

3○

5○

4○

7○

6

○

12

○

11

○

14

○

15

○

16

○

13

○

10

○

10

○

11

○

12

○

14

○

15

○

16

○

2○

17

○

13

○

9

○

2

○

9

○

3○

1○

4○

5○

7○

6○

22

○

21

○

23

○

24

○

17

○

20

○

19

○

18

○

1○

3○

5○

4○

7○

6

○

10

○

14

○

15

○

16

○

11

○

12

○

13

○

10

○

27

○

2

○

6

○

7

○

1

○

9

○

5○

4

○

12

○

11

○

16

○

14

○

15

○

13

○

26

○

25

○

22

○

21

○

26

○

25

○

17

○

3

○

4

○

9

○

23

○

24

○

18

○

19

○

1

○

5

○

7

○

6

○

2

○

23

○

17

○

24

○

3

○

18

○

19

○

30

○

31

○

29

○

32

○

28

○

33

○

32

(see pages 28-29) (siehe Seiten 28-29) (voir pages 28-29)

5

Deutsch

Français

English

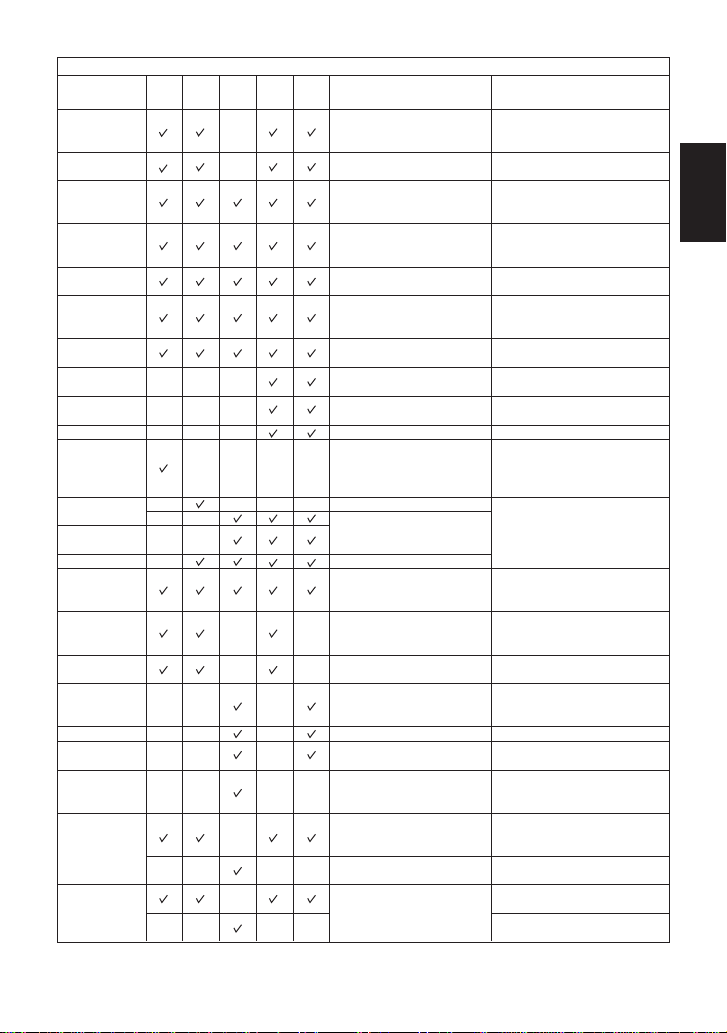

No.

1

2

3

4

5

6

7

8

9

10

11

No.

23

24

25

26

27

28

29

30

31

32

33

Body

Cover

Float

Orifice

Orifice Gasket

Orifice Plug or Outlet Cover

Plug or Outlet Cover Gasket

Float Cover

Screen

Flange or Socket

Cover Bolt

Snap Ring

Screen Holder Retainer

Plug (Interior)

Plug Gasket (Interior)

Eye Bolt

Cover Socket**

Cover Flange**

Air Vent Valve Stem**

Steel Ball**

Air Vent Valve Body**

Air Vent Valve Gasket**

DescriptionDescription

Nr.

1

2

3

4

5

6

7

8

9

10

11

Nr.

23

24

25

26

27

28

29

30

31

32

33

Gehäuse

Gehäusedeckel

Schwimmerkugel

Ventilsitz

Ventilsitzdichtung

Ventilsitzstopfen oder

Ventilsitzdeckel

Stopfendichtung oder

Deckeldichtung

Schwimmerabdeckung

Schmutzsieb

Flansch oder Schweißmuffe

Gehäuseschraube

Spannring

Abstandsring

Stopfen (innen)

Stopfendichtung (innen)

Ringschraube

Deckelmuffe**

Deckelflansch**

Ventilspindel**

Stahlkugel**

Entlüftungsventilgehäuse**

Ventilgehäusedichtung**

BauteilBauteil Bauteil

* Optionnel pour JH5RL-P, JH5RH-P ** Optionnel (remplaçant désignations n° 21 et 22)

Cover Nut

Cover Gasket

Cover Plug

Cover Plug Gasket

Nameplate

Screen Holder

Drain Plug Gasket*

Drain Plug*

Orifice Locknut

Outlet Cover Bolt

Outlet Cover Nut

* Optional for JH5RL-P, JH5RH-P ** Optional (replace parts 8 and 9)

* Option für JH5RL-P, JH5RH-P ** Option (ersetzt Bauteile 14 und 15)

Screwed

Muffe

Taraud

é

Flanged: see page 5

Flansch: siehe Seite 5

À brides : voir page 5

Socket Weld

Schweißmuffe

Douille

à

soude

r

Connection Anschluss Raccordements

No.

12

13

14

15

16

17

18

19

20

21

22

N°

1

2

3

4

5

6

7

8

9

10

11

N°

23

24

25

26

27

28

29

30

31

32

33

Corps

Couvercle

Flotteur

Orifice

Joint d’orifice

Bouchon d’orifice ou

couvercle d’orifice

Joint de bouchon ou joint de

couvercle

Capot de flotteur

Crépine

Bride ou douille à souder

Boulon de couvercle

Anneau élastique

Bague d’écartement

Bouchon (intérieur)

Joint de bouchon (intérieur)

Anneau de levage

Douille de couvercle**

Bride de couvercle**

Tige du robinet d’air**

Boule en acier**

Corps du robinet d’air**

Joint du robinet d’air**

DésignationDésignation Désignation

N°

12

13

14

15

16

17

18

19

20

21

22

Écrou de couvercle

Joint de couvercle

Bouchon de couvercle

Joint bouchon de couvercle

Plaquette nominative

Porte-crépine

Joint de bouchon vidange*

Bouchon de vidange*

Contre-écrou d’orifice

Boulon de couvercle d’orifice

Écrou de couvercle d’orifice

KA-Gehäusemutter

Gehäusedichtung

Deckelstopfen

Deckelstopfendichtung

Typenschild

Siebhalterung

Stopfendichtung*

Entwässerungsstopfen*

Verschlussmutter

Ventilsitzdeckelschraube

Ventilsitzdeckelmutter

Nr.

12

13

14

15

16

17

18

19

20

21

22

Description

6

Deutsch

Français

English

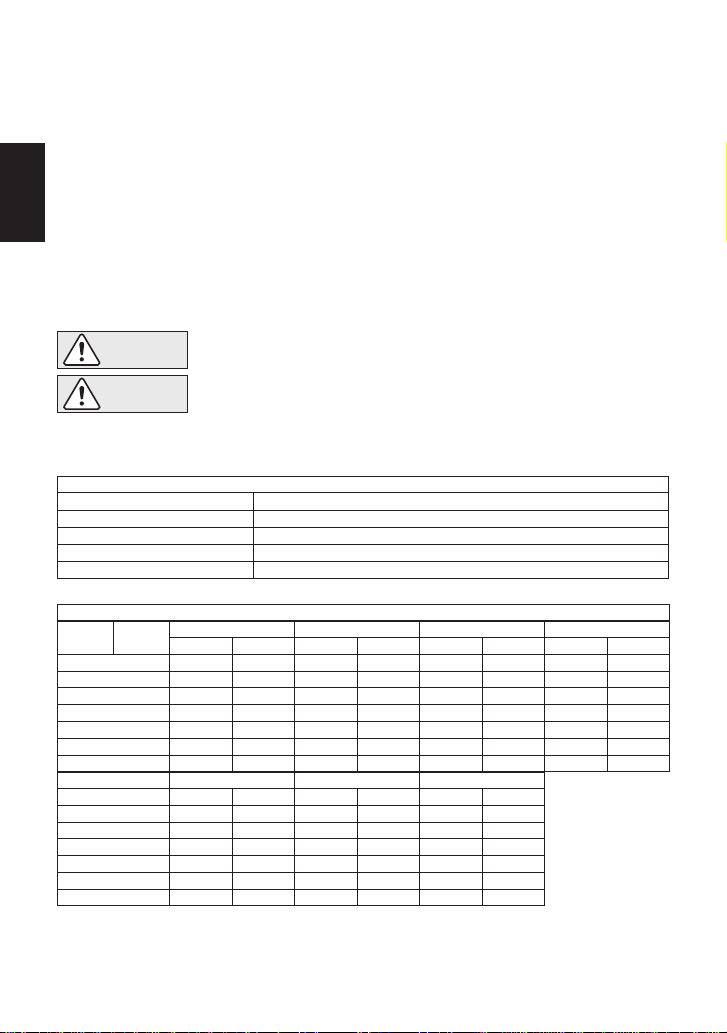

3. Specifications Technische Daten Données techniques

To avoid malfunctions, product damage, accidents or serious injury, install

properly and DO NOT use this product outside the specification range. Local

regulations may restrict the use of this product to below the conditions quoted.

Die Einbauhinweise beachten und die spezifizierten Betriebsgrenzen NICHT

ÜBERSCHREITEN. Nichtbeachtung kann zu Betriebsstörungen oder Unfällen führen.

Lokale Vorschriften können zur Unterschreitung der angegebenen Werte zwingen.

VORSICHT

Installer le produit correctement et NE PAS l’utiliser en dehors des plages

spécifiées. En cas de dépassement des limites données, des dysfonctionnements

ou accidents pourraient survenir. Il se peut que des règlements locaux limitent

l'utilisation du produit en deçà des spécifications indiquées.

ATTENTION

CAUTION

Refer to the product nameplate for detailed specifications.

Die technischen Daten stehen auf dem Typenschild.

Les données techniques sont inscrites sur la plaquette nominative.

* Maximum allowable pressure (PMA) and maximum allowable temperature (TMA) are

PRESSURE SHELL DESIGN CONDITIONS, NOT OPERATING CONDITIONS.

** "Valve No." is displayed for products with options. This item is omitted from the

nameplate when there are no options.

* Maximal zulässiger Druck (PMA) und maximal zulässige Temperatur (TMA) sind

AUSLEGUNGSDATEN NICHT BETRIEBSDATEN.

** Die "Valve No." wird angegeben bei Typen mit Optionen. Bei Typen ohne Optionen bleibt

diese Stelle frei.

* Pression maximale admissible (PMA) et Température maximale admissible (TMA) sont les

CONDITIONS DE CALCUL DU CORPS, PAS LES CONDITIONS DE FONCTIONNEMENT.

** Le "Valve No." est indiqué pour des modèles avec options. Ce numéro ne figure pas sur les

modèles sans options.

G Production Lot No.

Fertigungslos-Nr.

Lot de production n°

H Valve No.**

C Maximum Allowable Pressure*

Maximal zulässiger Druck*

Pression maximale admissible*

F Maximum Operating Temperature

Maximale Betriebstemperatur

Temp. de fonctionnement maximale

D Maximum Allowable Temperature*

Maximal zulässige Temperatur*

Température maximale admissible*

A Model

Typ

Modèle

E Maximum Differential Pressure

Maximaler Differenzdruck

Pression différentielle maximale

B Nominal Diameter

Größe/DN

Dimension/DN

B

A

G

D

E

A

D

E

H

H

C

F

C

B

F

G

7

Deutsch

Français

English

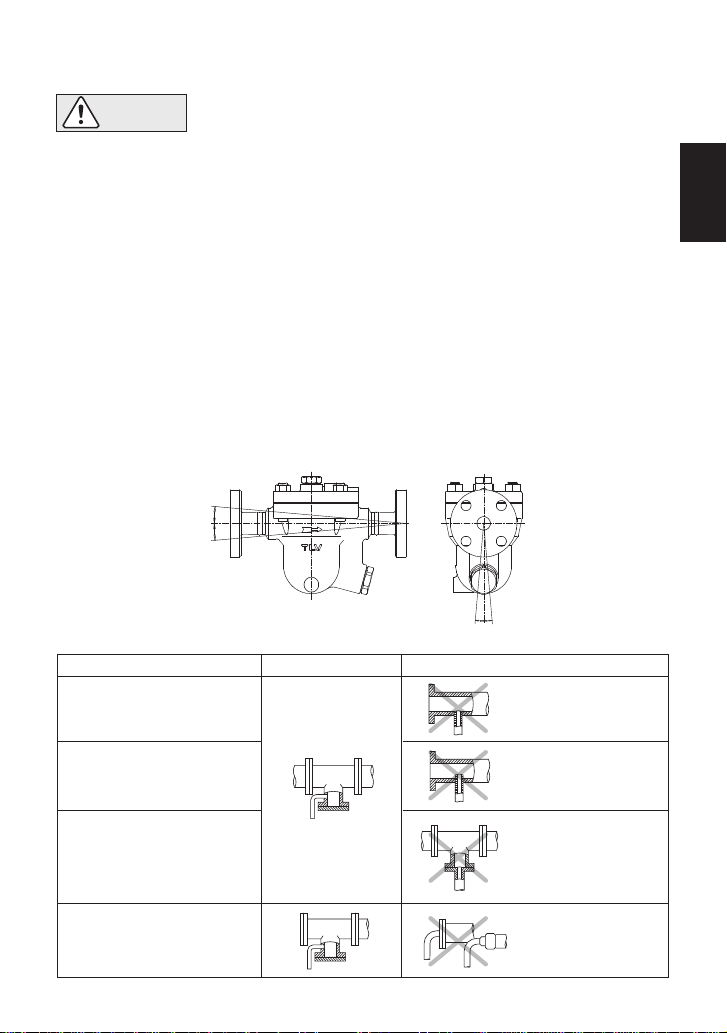

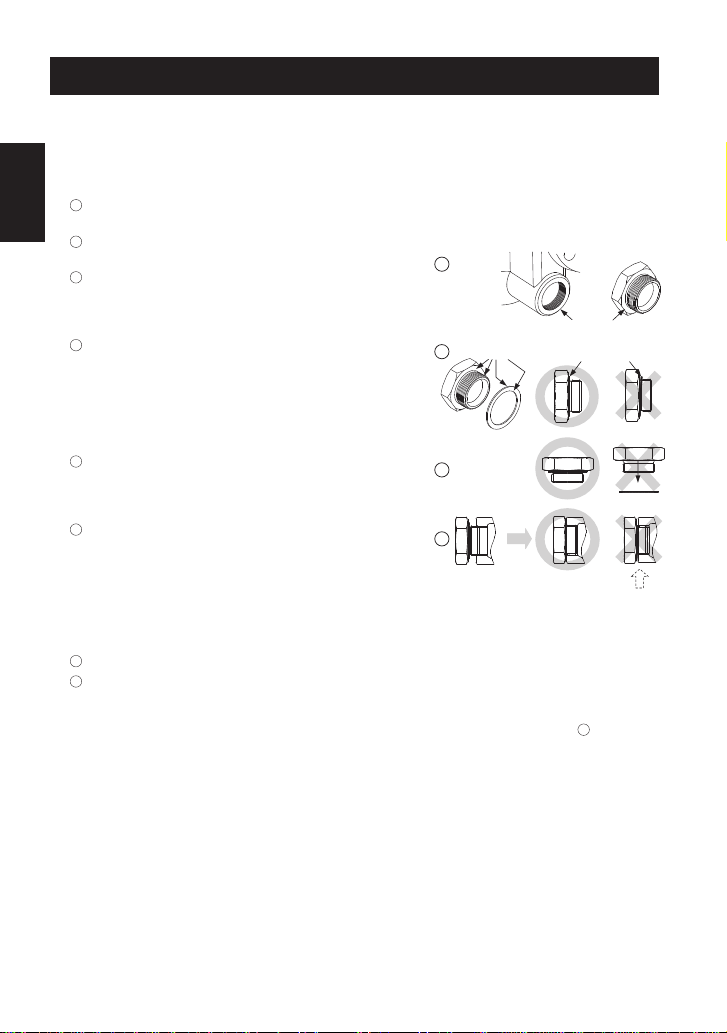

5. Piping Arrangement

Requirement

Install a catchpot with the

proper diameter.

Diameter is too

small.

Diameter is too

small and inlet

protrudes into pipe.

Rust and scale

flow into the trap

with the

condensate.

Condensate

collects in the

pipe.

Make sure the flow of

condensate is not

obstructed.

To prevent rust and scale

from flowing into the trap,

connect the inlet pipe

25-50 mm (1-2 in.) above

the base of the T - pipe.

When installing on the

blind end, make sure

nothing obstructs the flow

of condensate.

Correct Incorrect

4. Proper Installation

• Installation, inspection, maintenance, repairs, disassembly, adjustment

and valve opening/closing should be carried out only by trained

maintenance personnel.

• Take measures to prevent people from coming into direct contact with

product outlets.

• Use the eyebolts for removing the cover only; DO NOT use the eyebolts

for hoisting the product.

• Install for use under conditions in which no freeze-up will occur.

• Install for use under conditions in which no water hammer will occur.

Allowable Inclination

CAUTION

Continued page 9

1.

Before installation, be sure to remove all protective seals.

2.

Before installing the trap, blow out the inlet piping to remove all dirt and oil.

3. When hoisting the product, hang the rope around the inlet/outlet as close to the body as

possible.

4. Install the steam trap within the allowable inclination, as shown below. Also make sure that

the arrow mark on the body corresponds with the direction of flow.

5.

Install the trap in the lowest part of the pipeline or equipment so the condensate flows naturally

into the trap by gravity. The inlet pipe should be as short and have as few bends as possible.

6.

Support the pipes properly within 800 mm (2.5 ft) on either side of the trap.

7.

Install a bypass valve to discharge condensate, and inlet and outlet valves to isolate the trap in

the event of trap failure or when performing maintenance.

8.

Install a check valve at the trap outlet whenever more than one trap is connected to the

condensate collection pipeline.

9.

The use of unions is recommended to facilitate connection and disconnection of screwed

models.

5˚5˚

5˚ 5˚

8

English

( )

( )

( )

(1)

(1)

( )

36

60

24

26

26

27

1. Is the pipe diameter suitable?

2. Has the trap been installed within the allowable inclination and with the arrow on the body

pointing in the direction of flow?

3. Has sufficient space been secured for maintenance?

4. Have maintenance valves been installed at inlet and outlet? If the outlet is subject to back

pressure, has a check valve been installed?

5. Is the inlet pipe as short as possible, with as few bends as possible, and installed so that the

condensate will flow naturally down into the trap?

6. Has the piping work been done with the proper methods, as shown in the table on page 8?

Check to make sure that the pipes connected to the trap have been installed properly.

Operational inspections should be performed at least twice per year, or as called for by trap

operating conditions. Steam trap failure may result in temperature drop in the equipment, poor

product quality or losses due to steam leakage.

6. Inspection and Maintenance

WARNING

NEVER apply direct heat to the float. The float may explode due to

increased internal pressure, causing accidents leading to serious injury or

property and equipment damage.

• Installation, inspection, maintenance, repairs, disassembly, adjustment

and valve opening/closing should be carried out only by trained

maintenance personnel.

• Before attempting to open the trap, close the inlet and outlet isolation valves and wait until the

trap has cooled completely. Failure to do so may result in burns.

• Be sure to use the proper components and NEVER attempt to modify the product.

CAUTION

Body, Cover (s)

Gaskets

Screen

Float

Valve Seat

Check inside for damage, dirt, grease, oil film, rust or scale

Check for warping or damage

Check for clogging, corrosion or damage

Check for deformation, damage, oil film or water inside

Check for rust, scale, oil film, wear or damage

Parts Inspection Procedure

Tightening Torque and Distance Across Flats

Parts &

Number Model

Cover Nut 12

Orifice 4

Orifice Plug 6

Outlet Cover Nut 22

Drain Plug 19*

Orifice Locknut 20

Cover Plug 14

Model

Cover Nut 12

Orifice 4

Orifice Plug 6

Outlet Cover Nut 22

Drain Plug 19*

Cover Plug 14

Plug (Interior) 25 1 N·m 10 kg·cm

JH5RL-P

160

140

180

35

100

(115)

(100)

(130)

(26)

(73)

22

17

38

21

26

( )

( )

( )

( )

(1)

* Option for JH5RL-P, JH5RH-P

If drawings or other special documentation were supplied for the product, any torque given there

takes precedence over values shown here.

/32

21

/

16

13

/8

7

/2

1

1

JH5RH-P

170

140

180

35

100

(125)

(100)

(130)

(26)

(73)

24

17

38

21

26

( )

( )

( )

( )

(1)

mm (in)

N·m(lbf·ft)

/32

21

/32

31

/16

13

/16

15

/2

1

1

JH7RM-P

200

280

420

100

100

(150)

(205)

(310)

(73)

(73)

24

26

50

26

26

( )

(1)

( )

(1)

(1)

mm (in)

N·m(lbf·ft)

/16

15

JH7RH-P

700

200

250

100

(510)

(150)

(185)

(73)

46

30

32

26

( )

( )

( )

(1)

mm (in)

N·m(lbf·ft)

/4

1

1

/

16

13

1

/

16

3

1

JH7.2R-P

180

350

700

100

100

(130)

(260)

(510)

(73)

(73)

24

38

46

26

26

( )

( )

( )

(1)

(1)

/16

15

/2

1

1

/8

3

2

JH7.5R-P

200

600

800

100

100

150

(150)

(440)

(590)

(73)

(73)

(110)

30

46

46

26

26

27

( )

( )

( )

(1)

(1)

( )

JH8R-P

450

1000

160

100

100

150

(330)

(730)

(115)

(73)

(73)

(110)

/

16

13

1

/

16

13

1

/

16

13

1

/

32

13

1

/16

1

1

/16

3

1

/16

15

/16

1

1

N·m(lbf·ft) mm (in)

1

9

English

During Disassembly During Reassembly

Coat threads with anti-seize

and tighten to the proper

torque

* Option

** Must remove Plug (Interior) 25 (JH7.5R-P, JH8R-P only) before this part can be removed or inserted

Part & No.

JH7RH-P JH7.5R-P

JH8R-P

JH5RL-P

JH5RH-P JH7RM-P

JH7.2R-P

Disassembly / Reassembly (to reassemble, follow procedures in reverse)

Drain Plug 19

Drain Plug

Gasket 18

Cover Nut 12

Cover 2

Cover Gasket 13

Cover Plug 14

Cover Plug

Gasket 15

Plug (Interior) 25

Plug Gasket

(Interior) 26

Snap Ring 23

Screen 9 &

Float Cover 8

Screen 9

Screen Holder

Retainer 24

Screen Holder 17

Float 3

Orifice Plug 6

Orifice Plug

Gasket 7

Outlet Cover

Nut 22

Outlet Cover 6

Outlet Cover

Gasket 7

Orifice

Locknut 20

Orifice 4

Orifice Gasket 5

Use a wrench to remove

Remove gasket and

clean sealing surfaces

Use a wrench to remove

Use a wrench to remove

Remove (use all 4 eye bolts

for JH8R-P to hoist the cover)

Remove gasket and clean

sealing surfaces

Remove gasket and clean

sealing surfaces

Use a wrench to remove

Remove gasket and clean

sealing surfaces

Use appropriate pliers

Lift straight up

Lift straight up while turning

Lift straight up

Remove without bending

Remove, careful not to

scratch grounded surface

Use a wrench to remove

Remove gasket and clean

sealing surfaces

Use a wrench to remove

Remove

Remove gasket and clean

sealing surfaces

Use a wrench to remove

(may require extension bar)

Use a wrench to remove

Remove from interior

Remove gasket and clean

sealing surfaces

Replace with a new gasket

(see page 12)

Replace with a new gasket,

coat surfaces with anti-seize

Fix with Orifice Locknut

(see page 12)

Coat threads with anti-seize

and tighten to the proper

torque

Coat threads with anti-seize

and tighten to the proper

torque (see page 12)

Replace with a new gasket, do

not apply anti-seize

Attach

Coat threads with anti-seize

and tighten to the proper

torque

Replace with a new gasket,

coat surfaces with anti-seize

Coat threads with anti-seize

and tighten to the proper

torque

Insert into body, being careful

not to scratch its grounded

surface

Place screen holder on ledge

inside body, round side up;

place screen holder retainer

next (if applicable), followed by

screen

Align arrows and insert, insert

tab on bottom into guide on

body and push in until top is

flush

Insert securely into groove

Replace with a new gasket,

coat surfaces with anti-seize

Coat threads with anti-seize

and tighten to the proper torque

Replace with a new gasket,

coat surfaces with anti-seize

Coat threads with anti-seize

and tighten to the proper

torque

Replace with a new gasket, do

not apply anti-seize

Align cover with the connector

or the arrow on the body and

attach

Coat threads with anti-seize

and tighten to the proper

torque

Replace with a new gasket,

coat surfaces with anti-seize

*

*

**

** **

** **

** **

**

10

English

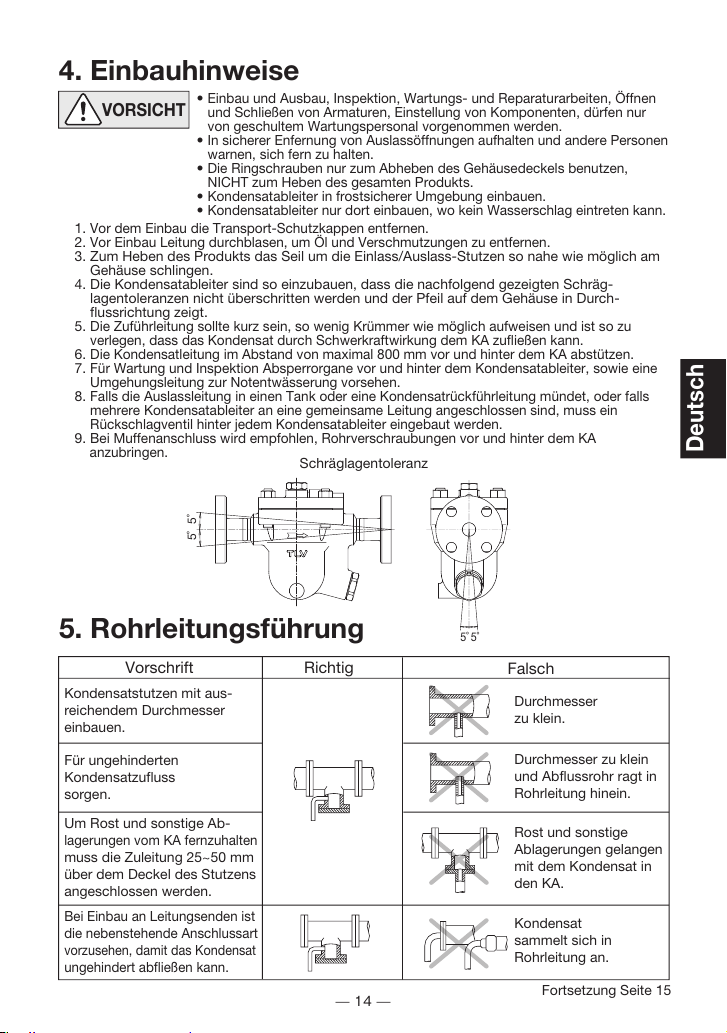

Instructions for Plug / Holder Disassembly and Reassembly

The seal on the threaded plugs/holders found on TLV products is formed by a flat metal

gasket. There are various installation orientations for the gaskets, such as horizontal,

diagonal and downward, and the gasket may be pinched in the thread recesses during

assembly.

Instructions for Disassembly and Reassembly

1Remove the plug/holder using a tool of the specified

size (distance across flats).

2The gasket should not be reused. Be sure to

replace it with a new gasket.

3Clean the gasket surfaces of the plug/holder and the

product body using a rag and/or cleaning agents, then

check to make sure the surfaces are not scratched or

deformed.

4Coat both the gasket surface of the plug/holder and

the threads of the plug/holder with anti-seize, then

press the gasket onto the center of the gasket

surface of the plug/holder, making sure the

anti-seize affixes the gasket tightly to the

plug/holder. Check to make sure the gasket is not

caught in the recesses of the threads.

5Hold the plug/holder upside down to make sure that

the anti-seize makes the gasket stick to the

plug/holder even when the plug/holder is held

upside down.

6Screw the plug/holder by hand into the product body

while making sure that the gasket remains tightly

affixed to the center of the gasket surface of the

plug/holder. Make sure the entire gasket is making

contact with the gasket surface of the product body.

It is important at this point to make sure the gasket

is not pinched in the thread recesses of the

plug/holder.

7Tighten the plug/holder to the proper torque.

8Next, begin the supply of steam and check to make sure there is no leakage from the part

just tightened. If there is leakage, immediately close the inlet valve and, if there is a bypass

valve, take the necessary steps to release any residual pressure. After the surface of the

product cools to room temperature, repeat the procedure beginning from step 1.

3

5

6

Gasket

Do not pinch gasket

in thread recesses

4Coat with anti-seize

Gasket Surface

11

English

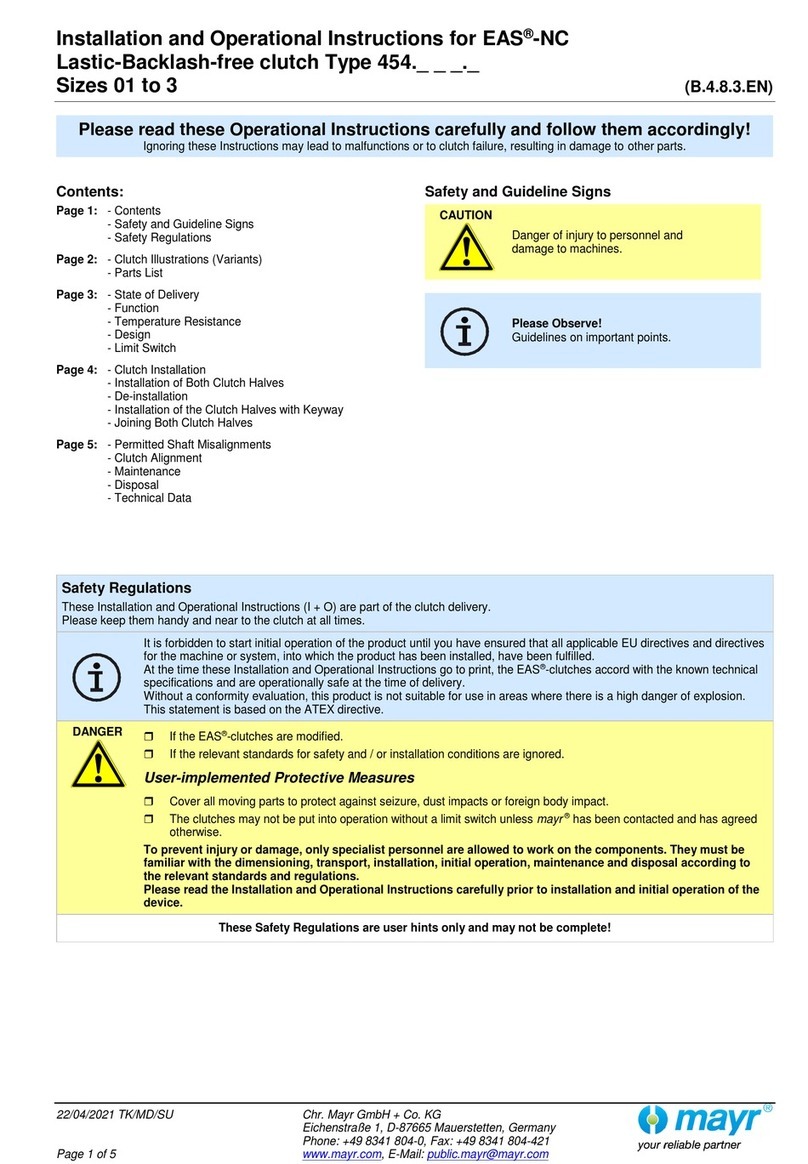

7. Maintenance Parts and Repair Parts

Maintenance parts and repair parts are available from TLV only in kits, as shown below.

Maintenance Kit: M

Repair Kit: R

Orifice 4

Orifice Gasket 5

Orifice Plug Gasket or

Outlet Cover Gasket 7

Float Cover 8

Screen 9

Cover Gasket 13

Cover Plug Gasket 15

Drain Plug Gasket* 18

Lock Nut 20

Plug Gasket (Interior) 26

JH5RL-P

JH5RH-P

MRMRMRMRMRMR

JH7RM-P JH7RH-P JH7.2R-P JH7.5R-P JH8R-P

Replacement float available.

Air Vent Valve Replacement units available for optional JH-V models.

* Option for JH5RL-P, JH5RH-P

8. Operational Check

A visual inspection can be carried out to aid in determining the necessity for immediate

maintenance or repair, if the trap is open to atmosphere. If the trap does not discharge to

atmosphere, use diagnostic equipment such as TLV TrapMan or TLV Pocket TrapMan (within

their pressure and temperature measurement range).

NOTES for JH7RH-P:

Special Points Pertaining to Orifice and Orifice Gasket Reassembly

Follow the steps below when inserting the orifice into the body in order to ensure that the gasket

does not fall off and is inserted correctly without protruding from the groove.

1. First, insert the orifice alone into the orifice-housing section of the body, in order to

ascertain how much of it should be sticking out.

2. Take the orifice out again, and then fill the groove in the orifice with water and insert the

gasket. The surface tension of the water will now hold the gasket in place, and it will not

fall out even if the orifice is pointed downwards.

3. Without altering anything, insert it into the orifice-housing section of the body and check to

make sure that the amount of orifice sticking out of the body is the same as the amount

that was sticking out when only the orifice was inserted in step 1.

4. Hold it in that position by hand and, after hand-tightening the orifice locknut from the

outlet side, hold the orifice in place from the body float chamber side using a drive wrench

and then tighten the orifice locknut to the proper torque using a torque wrench.

Special Points Pertaining to Cover and Outlet Cover Reassembly

1. After operation following disassembly and reassembly,

it is recommended that the trap be let to sit for a day

and then receive additional tightening.

2. Using the tightening torques for the cover nuts and

outlet cover nuts as a reference, tighten until the cover

and outlet cover gaps are uniform. The gaps should be

1.5 mm (1/16”) or less. Body

Cover or

Outlet Cover

1.5mm( ”)

/16

1

12

English

No condensate

is discharged

(blocked)

or discharge

is poor

Replace the float

Check specifications and reselect

trap suitable for actual flow

Air binding has occurred Perform a bypass blowdown or

consider switching to a product with

a built-in air vent or air vent valve

Rust and scale have accumulated

around the orifice or under the float Clean

Improper tightening torque for cover

was used Tighten to the proper torque

Water hammer occurs Examine the piping for problems that

can cause water hammer

Float is deformed or coated with scale

Orifice is damaged

Clean or replace the float

Replace with new orifice

Trap is installed above the maximum

allowable inclination angle

Vibration of trap occurs

Correct the installation

Lengthen inlet piping, then fasten it securely

Deterioration of or damage to gaskets Replace with new gaskets

Leakage from eroded cavities of body

or cover Replace the trap

Flow exceeds rated capacity of the trap

Blowdown through the bypass or

close the trap inlet valve and allow

the trap to cool

Compare specifications and actual

operating conditions

Clean

9. Troubleshooting

If the expected performance is unachievable after installation of the steam trap, read chapters 4

and 5 again and check the following points to take appropriate corrective measures.

Instruction Manual is continued on page 28.

Steam is

discharged or

leaks from the

trap outlet

(blowing)

(steam leakage)

Float is damaged or filled with

condensate

Orifice, screen or piping are clogged

with rust or scale

Steam-locking has occurred

Float is frequently

damaged

Steam leaks

from a place

other than

the trap outlet

The trap operating pressure exceeds

the maximum specified pressure, or

there is insufficient pressure differential

between the trap inlet and outlet

Problem Cause Remedy

Flash Steam

White jet

containing

water droplets

Live Steam Leakage

Clear, slightly

bluish jet

Normal: Condensate is discharged continuously with flash steam and the sound

of flow can be heard. If there is very little condensate, there is almost no

sound of flow.

Blocked: No condensate is discharged. The trap is quiet and makes no noise,

and the surface temperature of the trap is low.

Blowing: Live steam continually flows from the outlet and there is a continuous

metallic sound.

Live steam is discharged through the trap outlet together with the

condensate and there is a high-pitched sound.

(When conducting a visual inspection, flash steam is sometimes mistaken for steam leakage. For

this reason, the use of a steam trap diagnostic instrument such as TLV TrapMan is highly

recommended.)

Steam

Leakage:

13

English

4. Einbauhinweise

•

Einbau und Ausbau, Inspektion, Wartungs- und Reparaturarbeiten, Öffnen

und Schließen von Armaturen, Einstellung von Komponenten, dürfen nur

von geschultem Wartungspersonal vorgenommen werden.

•

In sicherer Enfernung von Auslassöffnungen aufhalten und andere Personen

warnen, sich fern zu halten.

•

Die Ringschrauben nur zum Abheben des Gehäusedeckels benutzen,

NICHT zum Heben des gesamten Produkts.

•

Kondensatableiter in frostsicherer Umgebung einbauen.

•

Kondensatableiter nur dort einbauen, wo kein Wasserschlag eintreten kann.

VORSICHT

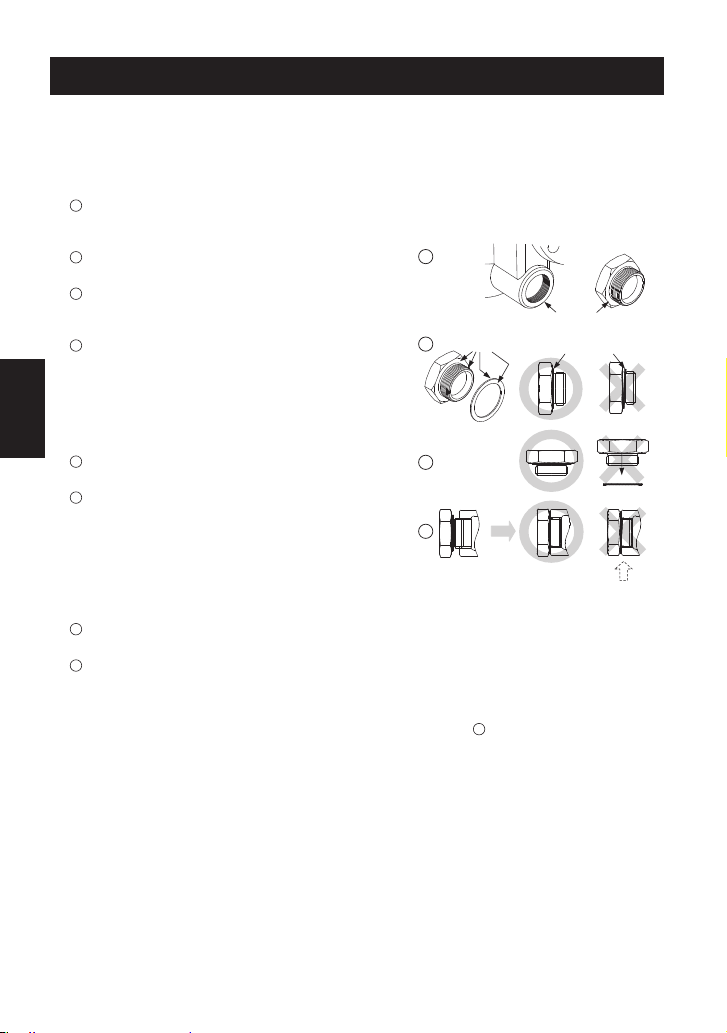

5. Rohrleitungsführung

Vorschrift

Kondensatstutzen mit aus-

reichendem Durchmesser

einbauen.

Durchmesser

zu klein.

Durchmesser zu klein

und Abflussrohr ragt in

Rohrleitung hinein.

Rost und sonstige

Ablagerungen gelangen

mit dem Kondensat in

den KA.

Kondensat

sammelt sich in

Rohrleitung an.

Für ungehinderten

Kondensatzufluss

sorgen.

Um Rost und sonstige Ab-

lagerungen vom KA fernzuhalten

muss die Zuleitung 25~50 mm

über dem Deckel des Stutzens

angeschlossen werden.

Bei Einbau an Leitungsenden ist

die nebenstehende Anschlussart

vorzusehen, damit das Kondensat

ungehindert abfließen kann.

Richtig Falsch

Fortsetzung Seite 15

Schräglagentoleranz

1.

Vor dem Einbau die Transport-Schutzkappen entfernen.

2.

Vor Einbau Leitung durchblasen, um Öl und Verschmutzungen zu entfernen.

3. Zum Heben des Produkts das Seil um die Einlass/Auslass-Stutzen so nahe wie möglich am

Gehäuse schlingen.

4. Die Kondensatableiter sind so einzubauen, dass die nachfolgend gezeigten Schräg-

lagentoleranzen nicht überschritten werden und der Pfeil auf dem Gehäuse in Durch-

flussrichtung zeigt.

5.

Die Zuführleitung sollte kurz sein, so wenig Krümmer wie möglich aufweisen und ist so zu

verlegen, dass das Kondensat durch Schwerkraftwirkung dem KA zufließen kann.

6.

Die Kondensatleitung im Abstand von maximal 800 mm vor und hinter dem KA abstützen.

7.

Für Wartung und Inspektion Absperrorgane vor und hinter dem Kondensatableiter, sowie eine

Umgehungsleitung zur Notentwässerung vorsehen.

8.

Falls die Auslassleitung in einen Tank oder eine Kondensatrückführleitung mündet, oder falls

mehrere Kondensatableiter an eine gemeinsame Leitung angeschlossen sind, muss ein

Rückschlagventil hinter jedem Kondensatableiter eingebaut werden.

9.

Bei Muffenanschluss wird empfohlen, Rohrverschraubungen vor und hinter dem KA

anzubringen.

5˚5˚

5˚ 5˚

14

Deutsch

1. Ist die Nennweite groß genug?

2. Wurde der KA horizontal, bzw. Innerhalb der Schräglagentoleranz und mit dem Pfeil in

Durchflussrichtung eingebaut?

3. Ist genügend Platz für Wartungsarbeiten vorhanden?

4. Wurden vor und hinter dem KA Absperrarmaturen eingebaut? Falls Gegendruck besteht,

wurde ein Rückschlagventil eingebaut?

5. Ist die Zuleitung so kurz wie möglich, hat sie so wenig Krümmer wie möglich und kann das

Kondensat durch Schwerkraft zufließen?

6. Wurden die Rohrleitungen so ausgeführt, wie auf Seite 14 beschrieben?

Stellen Sie sicher, dass die Rohrleitungsarbeiten richtig ausgeführt wurden und dass der KA wie

beschrieben, eingebaut wurde:

Gehäuse, Deckel

Dichtungen

Schmutzsieb

Schwimmerkugel

Ventilsitz

Auf Ablagerungen, Rost, Schmutz, Ölfilm prüfen

Auf Verformung oder Beschädigung prüfen

Auf Verstopfung, Ablagerungen, Beschädigung prüfen

Auf Verformung, Beschädigung oder Wasser in der Kugel prüfen

Auf Ablagerungen, Rost, Schmutz, Ölfilm prüfen

Überprüfung der Einzelteile

Es wird empfohlen, mindestens zweimal pro Jahr, oder je nach Betriebsweise in kürzeren

Zeitabständen, eine Inspektion durchzuführen.

6. Inspektion und Wartung

GEFAHR Um Unfälle und Verletzungen zu vermeiden, darf die Schwimmerkugel

NICHT ERHITZT WERDEN; da sie infolge erhöhten Innendrucks platzen

kann.

VORSICHT

Bauteil & Nr.

KA-Gehäusemutter 12

Ventilsitz 4

Ventilsitzstopfen 6

Ventilsitzdeckelmutter 22

Entwässerungsstopfen 19*

Verschlussmutter 20

Deckelstopfen 14

Stopfen (innen) 25

160

140

180

35

100

22

17

38

21

26

170

140

180

35

100

24

17

38

21

26

200

280

420

100

100

24

26

50

26

26

700

200

250

100

46

30

32

26

180

350

700

100

100

24

38

46

26

26

200

600

800

100

100

150

30

46

46

26

26

27

450

1000

160

100

100

150

36

60

24

26

26

27

JH5RL-P JH5RH-P JH7RM-P JH7RH-P JH7.2R-P JH7.5R-P JH8R-P

Anzugsmomente und Schlüsselweiten

N.m mm N.m mm N.m mm N.m mm N.m mm N.m mm N.m mm

* Option für JH5RL-P, JH5RH-P

Falls Zeichnungen oder andere spezielle Dokumente mit dem Produkt geliefert wurden, haben An-

gaben über Anzugsmomente in diesen Unterlagen Vorrang vor den hier gezeigten Anzugsmomenten.

• Einbau und Ausbau, Inspektion, Wartungs- und Reparaturarbeiten, Öffnen

und Schließen von Armaturen, Einstellung von Komponenten, dürfen nur

von geschultem Wartungspersonal vorgenommen werden.

• Vor dem Öffnen des Kondensatableiters sind die Absperrarmaturen auf beiden Seiten zu

schließen. Gehäuse auf Raumtemperatur abkühlen lassen. Nichtbeachtung kann zu

Verbrennungen führen.

• Zur Reparatur nur Original-Ersatzteile verwenden und NICHT VERSUCHEN, das Produkt zu

verändern.

15

Deutsch

Ausbau Einbau

Gabel- oder Ringschlüssel

verwenden

Gewinde schmieren,

Anzugsmoment beachten

* Option

** Zum Ausbau und Einbau dieses Teils muss erst Stopfen (innen) 25 abgenommen werden (nur JH7.5R-P und JH8R-P)

Bauteil & Nr.

JH7RH-P JH7.5R-P JH8R-P

JH5RL-P

JH5RH-P JH7RM-P

JH7.2R-P

Ausbau und Einbau der Teile (Einbau erfolgt in umgekehrter Reihenfolge)

Entwässerungs-

stopfen 19

Stopfendichtung 18

Gehäusemutter 12

Gehäusedeckel 2

Gehäusedichtung 13

Deckel-

stopfen 14

Deckelstopfen-

dichtung 15

Stopfen (innen) 25

Stopfendichtung

(innen) 26

Spannring 23

Schmutzsieb 9 &

Schwimmerab-

deckung 8

Schmutzsieb 9

Abstandsring 24

Siebhalterung 17

Schwimmerkugel 3

Ventilsitzstopfen 6

Stopfendichtung 7

Ventilsitzdeckel-

mutter 22

Ventilsitzdeckel 6

Stopfendichtung

oder Deckeldichtung 7

Verschlussmutter 20

Ventilsitz 4

Ventilsitzdich-

tung 5

Dichtung entfernen und

Dichtflächen reinigen

Gabel- oder Ringschlüssel

verwenden

Ausbauen (alle vier

Ringschrauben von JH8R-P

zum Anheben benutzen)

Dichtung entfernen und

Dichtflächen reinigen

Gabel- oder Ringschlüssel

verwenden

Dichtung entfernen und

Dichtflächen reinigen

Gabel- oder Ringschlüssel

verwenden

Dichtung entfernen und

Dichtflächen reinigen

Mit Zange herausziehen

Nach oben abheben

Drehend nach oben abziehen

Nach oben abheben

Herausnehmen, nicht verbiegen

Feingeschliffene Oberfläche

nicht zerkratzen

Gabel- oder Ringschlüssel

verwenden

Dichtung entfernen und

Dichtflächen reinigen

Gabel- oder Ringschlüssel

verwenden

Deckel abnehmen

Dichtung entfernen und

Dichtflächen reinigen

Gabel- oder Ringschlüssel

verwenden (u.U. wird eine

Verlängerungsschiene benötigt)

Gabel- oder Ringschlüssel

verwenden

Aus dem Inneren entnehmen

Dichtung entfernen und

Dichtflächen reinigen

Dichtung erneuern, mit

Schmiermittel bestreichen

Gewinde schmieren,

Anzugsmoment beachten

Deckel so aufsetzen, dass

Verbindungshülse passt

Dichtung erneuern, nicht mit

Schmiermittel bestreichen

Gewinde schmieren,

Anzugsmoment beachten

Dichtung erneuern, mit

Schmiermittel bestreichen

Gewinde schmieren,

Anzugsmoment beachten

Dichtung erneuern, mit

Schmiermittel bestreichen

Sicher in Rille einsetzen

Mit Pfeil auf Schwimmer-Abdeckung

(wie Pfeil auf Gehäuse und Nocke)

in Führung im Gehäuse einsetzen bis

Sieboberkante mit Gehäuseoberkante

übereinstimmt

Siebhalterung mit Rundung

nach oben auf Gehäuse-

vorsprung aufsetzen, dann

Abstandsring, falls vorhanden,

und Schmutzsieb

Einsetzen, feingeschliffene

Oberfläche nicht zerkratzen

Gewinde schmieren,

Anzugsmoment beachten

Dichtung erneuern, mit

Schmiermittel bestreichen

Gewinde schmieren,

Anzugsmoment beachten

Deckel aufsetzen

Dichtung erneuern, nicht

mit Schmiermittel bestreichen

Gewinde schmieren,

Anzugsmoment beachten

(siehe auch Seite 18)

Gewinde schmieren,

Anzugsmoment beachten

Mit Ventilsitz-

Verschlussmutter anziehen

(siehe auch Seite 18)

Dichtung erneuern, mit

Schmiermittel bestreichen

Dichtung erneuern

(siehe auch Seite 18)

*

*

**

** **

** **

** **

**

16

Deutsch

Aus- und Einbau-Anleitung für Entwässerungsstopfen

Die Gewindedichtung der Entwässerungsstopfen an TLV-Kondensatableitern besteht aus

einem flachen Metallring. Stopfen und Dichtung können in verschiedenen Lagen eingebaut

werden - horizontal, diagonal oder nach unten zeigend. Wird der Metallring dabei im

Gewinde gequetscht, verliert er seine Funktionstüchtigkeit.

Ausbau und Einbau

1Den Entwässerungsstopfen mit einem

Ringschlüssel gemäß der angegeben

Schlüsselweite ausschrauben.

2Einmal eingebaute Dichtungen nicht

wiederverwenden, sondern unbedingt ersetzen.

3Die Dichtflächen am Entwässerungsstopfen und am

Kondensatableiter mit einem Lappen o.ä. säubern

und auf einwandfreien Zustand prüfen (Kratzer).

4Sowohl die Dichtfläche, als auch das Gewinde

des Entwässerungsstopfens mit Schmiermittel

bestreichen. Dann den Dichtring zentriert auf die

Dichtfläche des Stopfens bringen, sodass der

Ring aufgrund des Schmiermittels am Stopfen

haftet. Der Dichtring darf nicht in eine

Gewindevertiefung verrutschen.

5Den Entwässerungsstopfen zur Probe der

Haftung des Dichtringes nach unten richten.

6 Den Entwässerungsstopfen per Hand in den

Kondensatableiter eindrehen und dabei darauf

achten, dass der Dichtring zentriert auf der

Dichtfläche des Stopfens bleibt. Darauf achten,

dass der Dichtring nicht in das Gewinde

verrutscht, besonders wenn der Dichtring Kontakt

auch mit der Dichtfläche des Kondensatableiters

bekommt.

7Den Entwässerungsstopfen mit dem

ausgewiesenen Drehmoment festziehen.

8Führen Sie als nächstes eine Dichtigkeitsprüfung unter Dampf vor und achten besonders

auf das soeben eingebaute Bauteil. Falls Leckage auftritt sofort die Absperrarmatur an der

Einlassseite schließen und den Restdruck ablassen, falls eine Umgehungsleitung installiert

ist. Nach dem Ausgleich mit dem Umgebungsdruck und dem Abkühlen der

Produktoberflächen auf Raumtemperatur Aus- und Einbau ab 1wiederholen.

Dichtfläche

Dichtung

Dichtung nicht in das

Gewinde bringen

3

5

6

4Mit Schmiermittel

versehen

17

Deutsch

Gehäuse

Gehäusedeckel

oder

Ventilsitzdeckel

1,5mm

7. Ersatzteile für Wartung und Reparatur

Wartungs- und Reparaturteile sind nur in unten angezeigten Sätzen erhältich.

Wartungssatz: W

Reparatursatz: R

Ventilsitz 4

Ventilsitzdichtung 5

Stopfendichtung oder

Deckeldichtung 7

Schwimmerabdeckung 8

Schmutzsieb 9

Gehäusedichtung 13

Deckelstopfendichtung 15

Stopfendichtung* 18

Verschlussmutter 20

Stopfendichtung (innen) 26

JH5RL-P

JH5RH-P

WRWRWRWRWRWR

JH7RM-P JH7RH-P JH7.2R-P JH7.5R-P JH8R-P

Ersatz-Schwimmerkugel erhältlich.

Entlüftungsventilsatz Für alle Typen JH-V (Option) sind Ersatzteil-Sätze erhältlich.

* Option für JH5RL-P, JH5RH-P

Hinweise für JH7RH-P:

Besondere Punkte zum Einbau von Ventilsitz und Ventilsitzdichtung

Setzen Sie den Ventilsitz in folgenden Schritten in das Gehäuse ein, um sicher zu stellen, dass die

Ventilsitzdichtung richtig sitzt und nicht aus der Nut hervorsteht:

1. Als erstes den Ventilsitz allein in die vorgesehene Stelle im Gehäuse einsetzen, um zu ermittlen, wie

weit er herauszustehen hat.

2. Den Ventilsitz wieder entnehmen, seine Nut mit Wasser benetzen und die Ventilsitzdichtung auflegen.

Die Oberflächenspannung des Wassers hält die Dichtung an seiner Stelle, auch wenn der Ventilsitz

umgedreht wird.

3. Ventilsitz und -dichtung nun in die vorgesehene Stelle im Gehäuse einsetzen und darauf achten, dass

der Ventilsitz gerade so viel heraussteht, wie vorher bei Schritt 1 ohne Dichtung.

4. Den eingesetzten Ventilsitz festhalten und seine Verschlussmutter von der Auslasseite her per Hand

andrehen. Dann den Ventilsitz in der Schwimmerkammer mit einem Sechskantschlüssel festhalten und

die Verschlussmutter mit einem Drehmomentschlüssel bis zum angegebenen Anziehmoment

festziehen.

Besondere Punkte zum Einbau von

Gehäusedeckel und Ventilsitzdeckel

1. Es wird empfohlen, nach einem auf Ausbau und Einbau folgenden

Betriebsdurchgang den Kondensatableiter einen Tag ruhen zu

lassen und anschließend Schrauben und Muttern nachzuziehen.

2. Gehäuseschrauben und Auslassdeckelschrauben unter

Berücksichtigung der Anziehmomente festziehen, bis die

jeweiligen Spalte zwischen Schraubkopf und Deckel gleich sind.

Sie sollten 1,5 mm oder weniger betragen.

18

Deutsch

Entspannungs-

dampf

Weißer

Strahl mit

Wassertröpfchen

Dampfverlust

Klarer, leicht

bläulicher Strahl

8. Funktionsprüfung

Normal: Kondensat wird kontinuierlich unter Bildung von Entspannungsdampf

abgeleitet. Ein entsprechendes Fließgeräusch ist zu hören. Bei geringer

Kondensatmenge ist dieses Geräusch ebenfalls geringer, oder kaum noch

wahrnehmbar.

Blockiert: Kondensatabfluss nicht feststellbar. Der KA macht kein Geräusch und seine

Oberflächentemperatur ist niedrig.

KA bläst: Sattdampf tritt kontinuierlich an der Auslassseite aus und ein metallisch

klingendes Geräusch ist hörbar.

Dampfverlust: Sattdampf, vermischt mit Kondensat tritt mit einem pfeifenden Geräusch

an der Auslassseite aus.

Falls der Kondensatableiter das Kondensat ins Freie abführt, können visuelle Inspektionen einen

Hinweis geben, ob sofortige Wartung oder Reparatur notwendig ist. An Kondensatrückführ-

leitungen angeschlossene Kondensatableiter können mit geeigneten Messgeräten, z. B. TLV

Pocket TrapMan oder TLV TrapMan (innerhalb ihrer Messwertgrenzen) geprüft werden.

(Bei visueller Inspektion wird oft Entspannungsdampf mit Dampfverlust verwechselt. Daher wird

empfohlen, im Zweifel Messgeräte, z. B. TLV TrapMan zu verwenden.)

19

Deutsch

This manual suits for next models

10

Table of contents

Languages:

Other TLV Industrial Equipment manuals

Popular Industrial Equipment manuals by other brands

Siemens

Siemens 3VA944 0KP00 Series operating instructions

Meler

Meler MICRON+ GEAR Series instruction manual

LNS

LNS Hydrobar Express 332 Startup manual

Clemco

Clemco BNP-65P manual

Swift-Cut

Swift-Cut Swifty 1250 Installation and operation manual

Mayr

Mayr EAS-NC Lastic-Backlash-free Installation and operational instructions