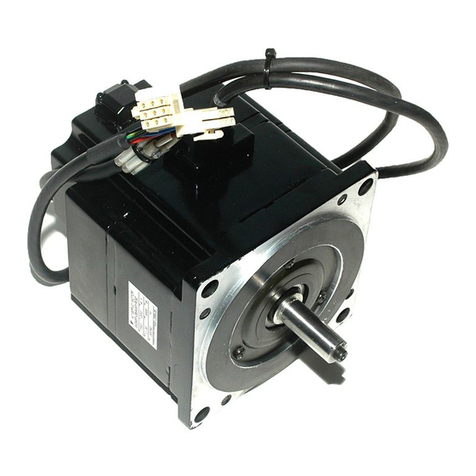

Motoriduttore 24V per cancello scorrevole

Istruzioni di installazione meccanica Uso e

Manutenzione

Mechanical installation, Use and Mainte-

nance instructions

Notice d’installation mécanique, d'Utilisation

et d’Entretien

Anleitung für die mechanische Installation,

Gebrauch und Wartung

Instrucciones para la instalación mecánica,

el uso y el mantenimiento

BUT DU MANUEL

Ce manuel a été rédigé par le constructeur et fait partie intégrante du produit.

Il contient toutes les informations nécessaires pour :

• sensibiliser les installateurs aux problèmes liés à la sécurité ;

• installer le dispositif de manière correcte ;

• connaître le fonctionnement et les limites du dispositif ;

• utiliser correctement le dispositif dans des conditions de sécurité optimales ;

Lerespectdesindicationsfourniesdanscemanuelgarantitlasécuritépersonnelle,uneéconomiedefonctionnement

et une longue durée de vie du produit.

Afin d’éviter des opérations incorrectes et de ne pas risquer des accidents sérieux, lire attentivement ce manuel et

respecter scrupuleusement les informations fournies.

Lesinstructions,lesdessins,lesphotosetladocumentationcontenusdanscemanuelsontlapropriétéd’APRIMATIC

S.p.A. et ne peuvent être reproduits sous aucune forme, ni intégralement, ni partiellement.

Le logo « Aprimatic » est une marque déposée parAprimatic S.p.A.

OBJETO DEL MANUAL

Este manual ha sido redactado por el constructor y forma parte integrante del producto.

El mismo contiene todas las informaciones necesarias para:

• la correcta sensibilización de los instaladores hacia los problemas de la seguridad

• la correcta instalación del dispositivo

• el conocimiento en profundidad de su funcionamiento y de sus límites

• el correcto uso en condiciones de seguridad

La constante observación de las indicaciones suministradas en este manual, garantiza la seguridad del hombre,

la economía del ejercicio y una mayor duración de funcionamiento del producto.

Con el fin de evitar maniobras equivocadas con riesgo de accidente, es importante leer atentamente este manual,

respetando escrupulosamente las informaciones suministradas.

Las instrucciones, los dibujos, las fotografías y la documentación que contiene este manual son propiedad de

APRIMATIC S.p.a. y no pueden ser reproducidas en ninguna manera, ni integral ni parcialmente.

El logotipo “Aprimatic” es una marca registrada de Aprimatic S. p.A.

ZWECK DES HANDBUCHS

Dieses Handbuch wurde vom Hersteller verfasst und ist ein ergänzender Bestandteil des Produkts.

Es enthält alle nötigen Informationen für:

• die Sensibilisierung der Monteure für Fragen der Sicherheit;

• die vorschriftsmäßige Installation der Vorrichtung;

• die umfassende Kenntnis ihrer Funktionsweise und ihrer Grenzen;

• die vorschriftsmäßige und sichere Benutzung.

Die Beachtung der in diesem Handbuch enthaltenen Anweisungen gewährleistet die Sicherheit der Personen, den

wirtschaftlichen Betrieb und eine lange Lebensdauer des Produkts.

Zur Vermeidung von Fehlbedienung und somit Unfallgefahr dieses Handbuch aufmerksam durchlesen und die

Anweisungen genau befolgen.

Die Anleitungen, Zeichnungen, Fotos und Dokumentationen in diesem Handbuch sind Eigentum von APRIMATIC

S.p.A. und dürfen in keiner Weise ganz oder teilweise reproduziert werden.

Das Logo „Aprimatic“ ist ein eingetragenes Warenzeichen der Aprimatic S. p. A.

PURPOSE OF THE MANUAL

This manual was drawn up by the manufacturer and is an integral part of the product.

It contains all the necessary information:

• to draw the attention of the installers to safety related problems

• to install the device properly

• to understand how it works and its limits

• to use the device under safe conditions

Strict observance of the instructions in this manual guarantees safe conditions as well as efficient operation and

a long life for the product.

To prevent operations that may result in accidents, read this manual and strictly obey the

instructions provided.

Instructions, drawings, photos and literature contained herein are the exclusive property of the

manufacturer and may not be reproduced by any means.

The “Aprimatic” logo is a trademark registered by Aprimatic S.p.A.

SCOPO DEL MANUALE

Questo manuale è stato redatto dal costruttore ed è parte integrante del prodotto.

In esso sono contenute tutte le informazioni necessarie per:

• la corretta sensibilizzazione degli installatori alle problematiche della sicurezza;

• la corretta installazione del dispositivo;

• la conoscenza approfondita del suo funzionamento e dei suoi limiti;

• il corretto uso in condizioni di sicurezza;

La costante osservanza delle indicazioni fornite in questo manuale, garantisce la sicurezza dell’uomo, l’economia

di esercizio e una più lunga durata di funzionamento del prodotto.

Al fine di evitare manovre errate con il rischio di incidenti, è importante leggere attentamente questo manuale,

rispettando scrupolosamente le informazioni fornite.

Le istruzioni, i disegni, le fotografie e la documentazione contenuti nel presente manuale sono di proprietà

APRIMATIC S.p.a. e non possono essere riprodotti in alcun modo, né integralmente, né parzialmente.

Il logo “APRIMATIC” è un marchio registrato di APRIMATIC S.p.a.

Gearmotor 24V for sliding gate

Motoréducteur pour portail coulissant

Getriebemotor 24V für Schiebetor

Motorreductor 24V para cancela corredera

Italiano

EnglishFrançaisDeutschEspañol

ONDA 624

cod. LBT0063 - luglio 08