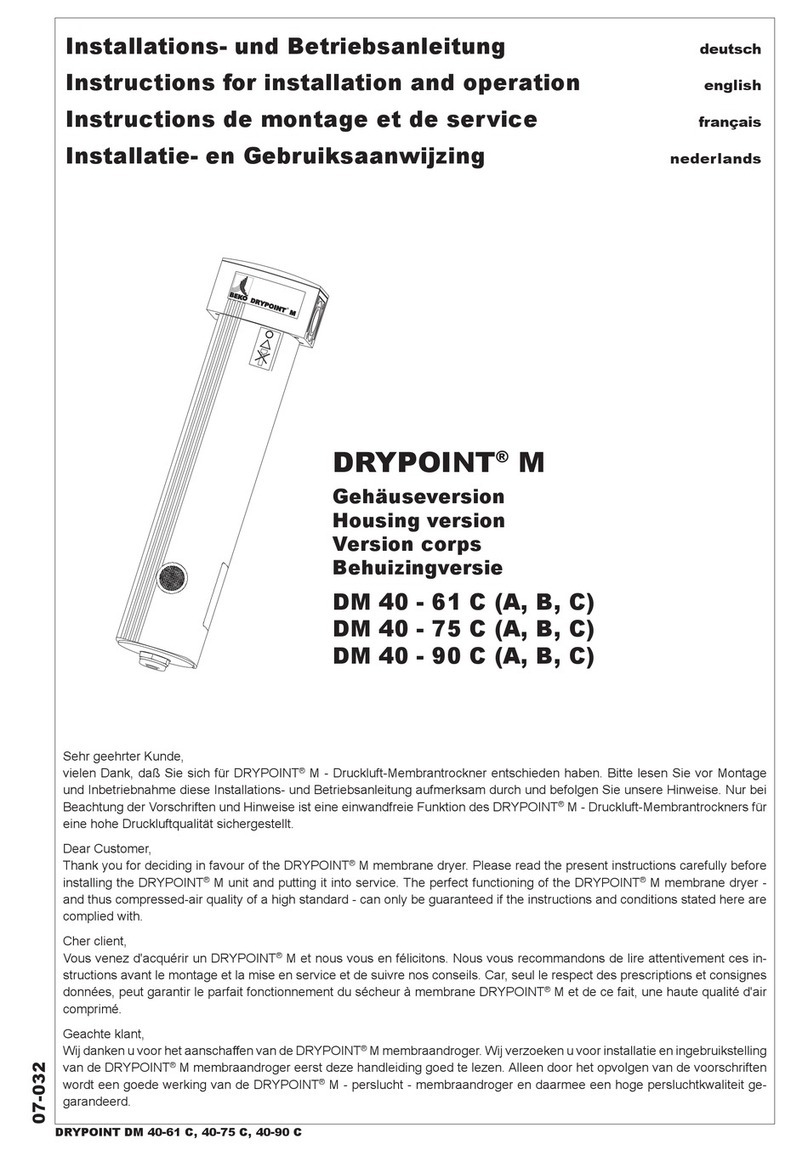

DRYPOINT DM 08-14 R, 08-19 R, 08-23 R, 08-29 R 5

Remarques importantes • Belangrijke aanwijzingen

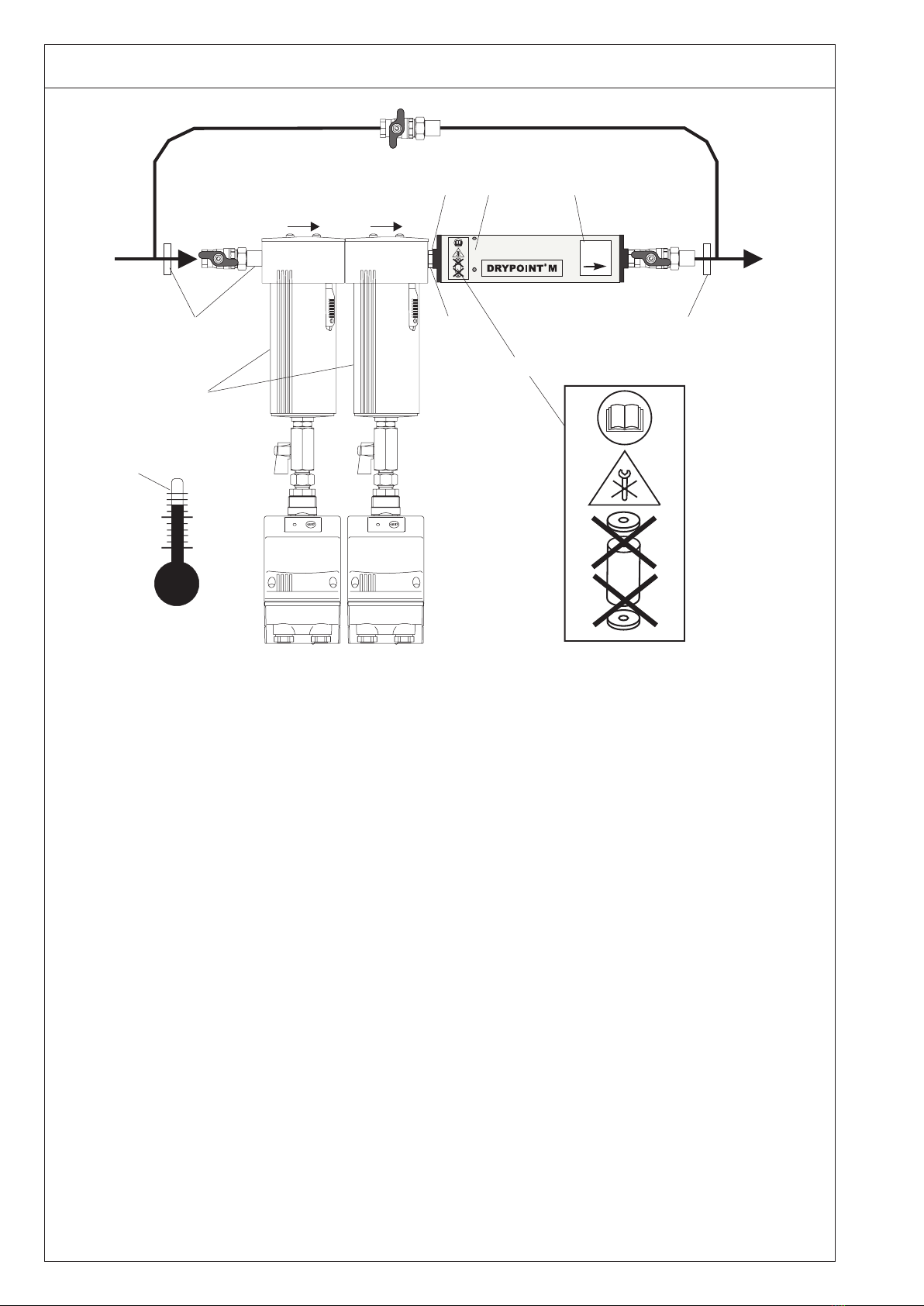

5. Vannes d'arrêt

Ne pas ouvrir brusquement les vannes d'arrêt.

La mise en place d'une conduite bypass est recommandée.

6. Installation / mise en service

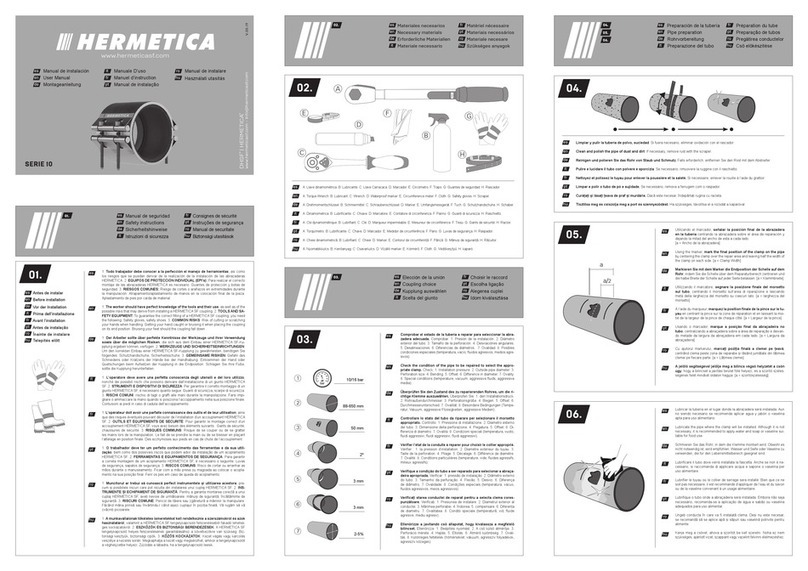

Avant d'installer le sécheur à membrane, nettoyer soigneuse-

ment les conduites (par ex., les souer à l'air comprimé).

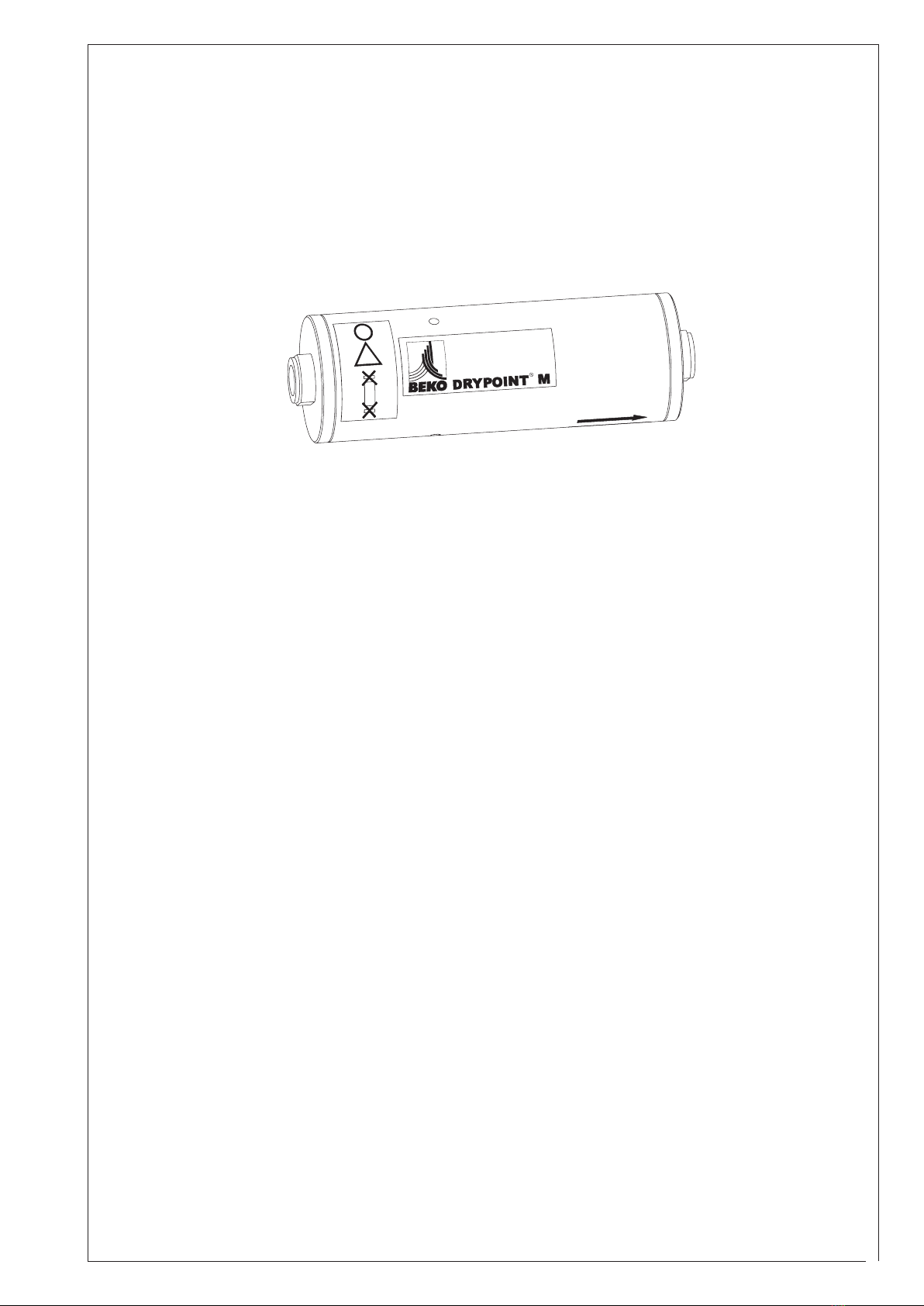

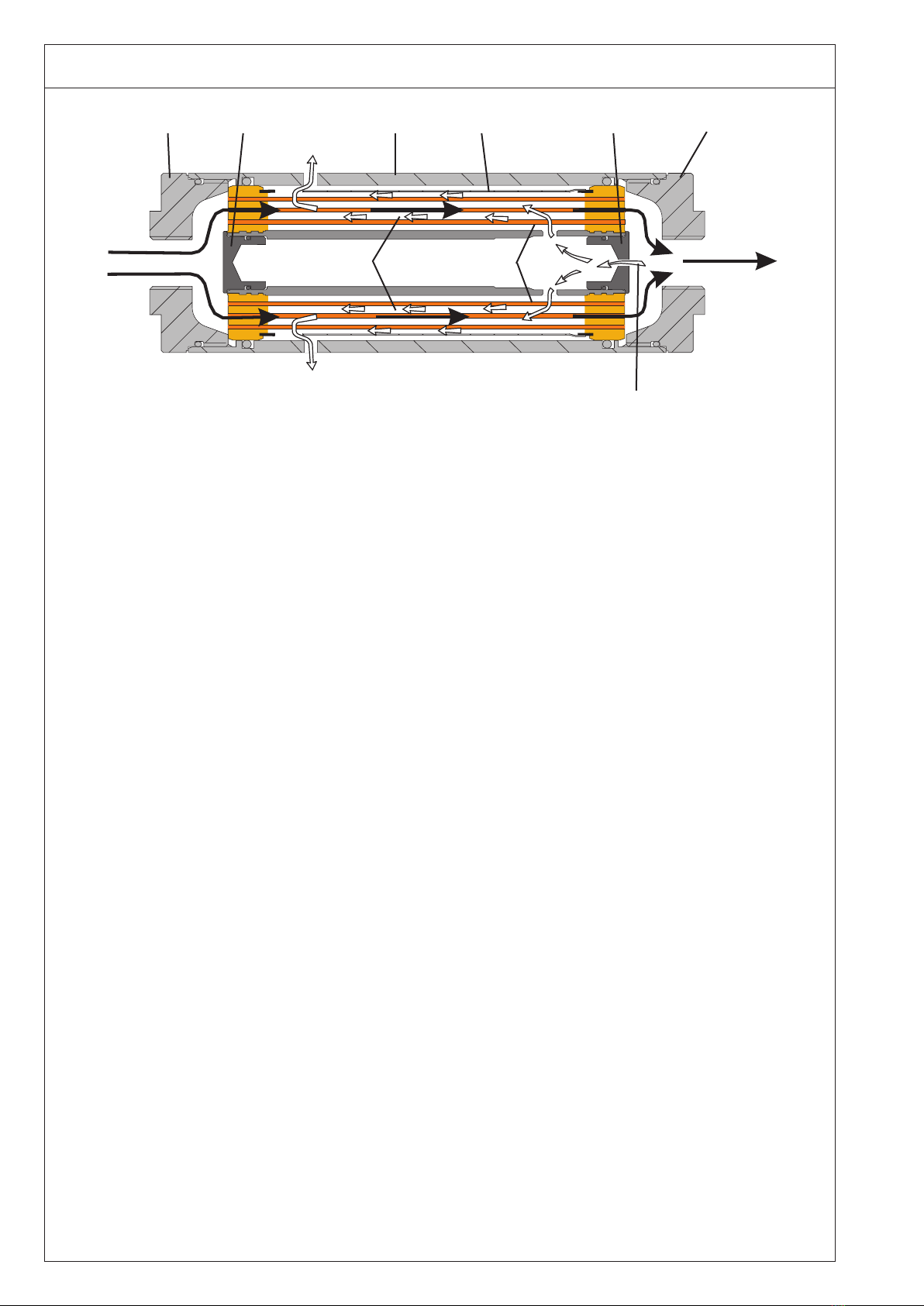

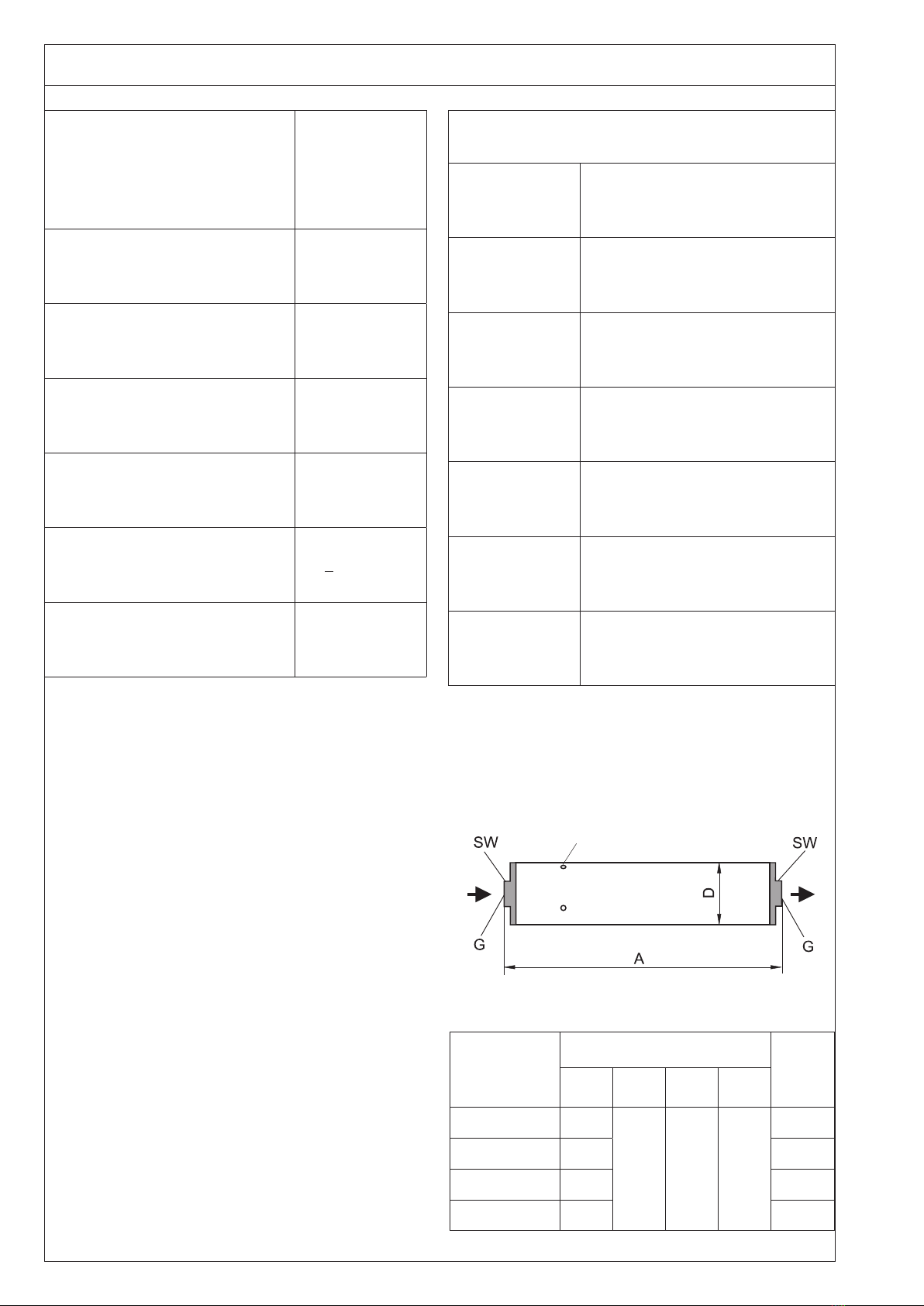

Respecter le sens de montage des ltres et du sécheur à

membrane (le sens de circulation est indiqué sur l'enveloppe

du plaque signalétique et sur la tête des ltres).

7. Fixation du DRYPOINT M

La xation doit être eectuée par les consoles murales des l-

tres CLEARPOINT disposés en amont ou par les conduites.

Mettre en œuvre la xation de telle sorte que le sécheur ne

risque pas d'être endommagé lors du remplacement des

éléments ltrants.

8. Étanchéité

Attention : pour assurer l'étanchéité de tous les letages,

avant et sur le sécheur à membrane DRYPOINT M, utiliser

du ruban de téon. N'utiliser aucun produit d'étanchéité

liquide.

9. Air de balayage

L'air de balayage doit pouvoir s'échapper librement des trous

de perçage.

10. Lieu de l´installation

La pièce où est placée l´appareil à savoir les installations ou

équipements pouvant s´y trouver ou les matières pouvant y

être entreposées ne doivent libérer aucune substance chimi-

quement active.

nederlands

1. Aansprakelijkheid m.b.t. fouten en gebreken aan

onderdelen

Gelieve de volgende aanwijzingen zorgvuldig door te lezen.

Alleen bij het in acht nemen van deze aanwijzingen en het

opvolgen van de installatieaanwijzing bestaat er aansprakelijk-

heid op fouten of gebreken aan onderdelen.

Bij gebruik van de CLEARPOINT-lters en een jaarlijkse

vervanging van de lterelementen heeft u aanspraak op ver-

vanging van foutieve onderdelen van de perslucht-membraan-

droger binnen 2 jaar vanaf de datum van de rekening.

BEKO is niet aansprakelijk voor schade die ontstaat door on-

deskundige behandeling of opstelling, door slijtage of andere

handelingen van de besteller of van derden.

Dit geldt vooral voor verslijtbare onderdelen.

2. Temperatuur

De opstellingsruimte moet vorstvrij zijn, de temperatuur in

deze ruimte en van de perslucht moet tussen +2 en +60 °C

liggen.

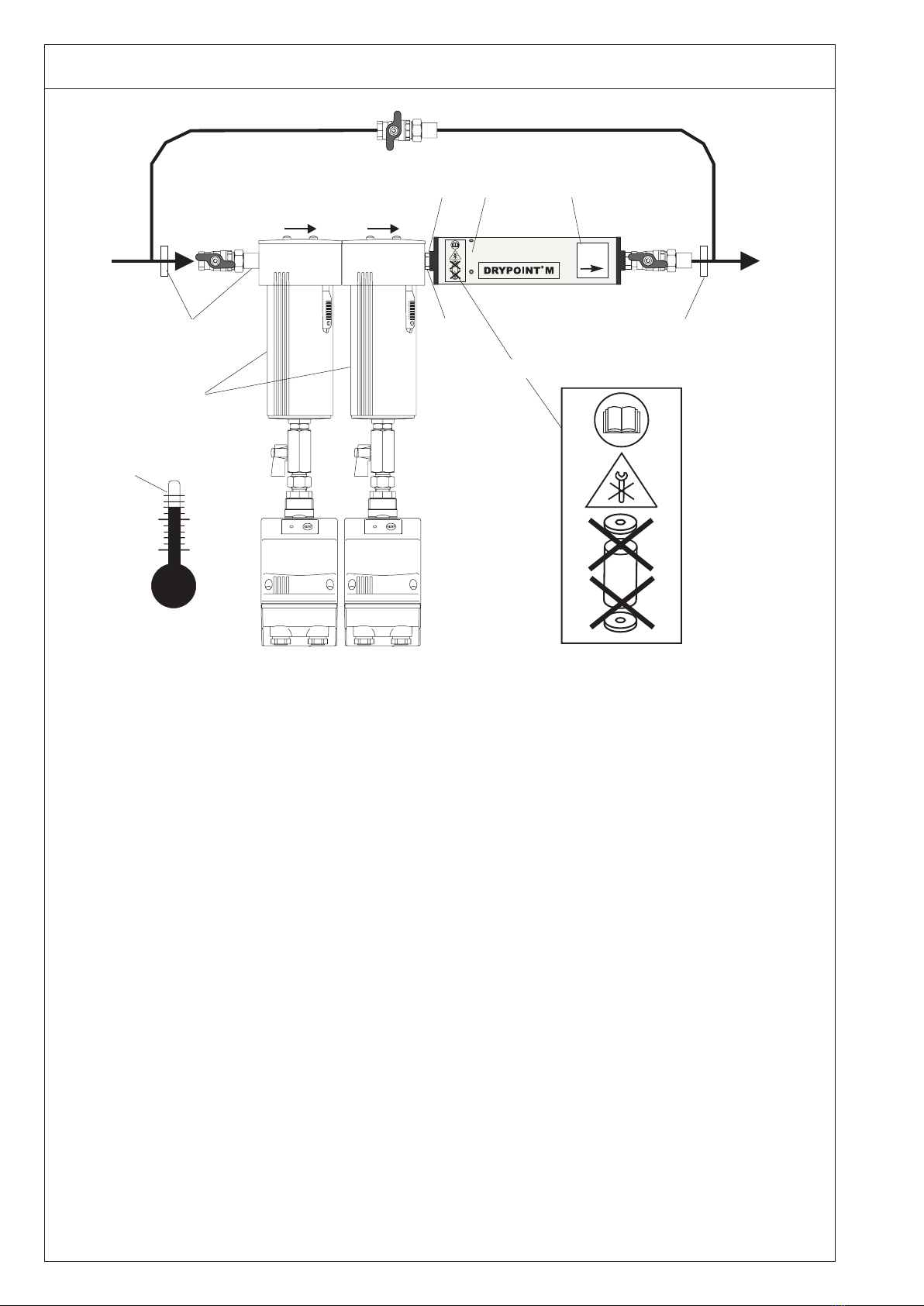

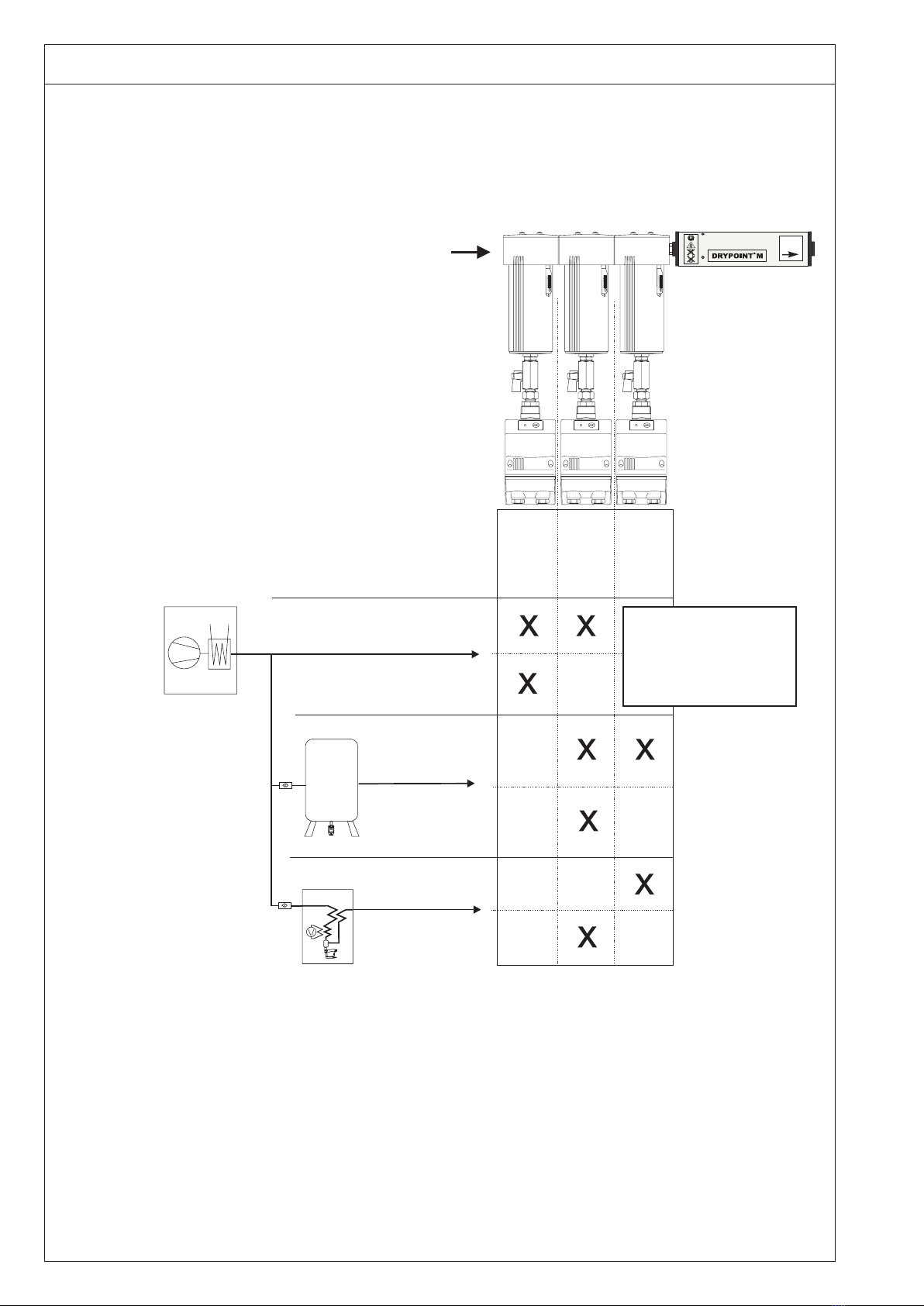

3. Filter

Let op de aanwijzingen m.b.t. geschikte lters (zie pagina

8 - 9):

Deeltjes, oliedeeltjes en vloeibaar condensaat moeten worden

tegengehouden.

Hiervoor is een CLEARPOINT-microlter S (0,01 µm) noodza-

kelijk. Bij een extreme vuilophoping of conden-saataccumulatie

dienen extra CLEARPOINT-microlters F (1 µm) en eventueel

CLEARPOINT waterafscheiders W te worden ingezet.

Opgelet: de lterelementen jaarlijks vervangen.

Opgelet: onderhoudswerken enkel uitvoeren aan drukloos

toestel !

4. Pijpleiding tussen lter en membraandroger

De membraandroger moet direct achter de laatste CLEAR-

POINT-lter worden gemonteerd, zodat nacondensatie wordt

vermeden. Wanneer een pijpleiding tussen lter en DRY-

POINT M noodzakelijk is, moet deze van niet corroderend ma-

teriaal zijn vervaardigd! Opgelet: geen verzinkte leidingen of

ttings tussen de lter en de membraandroger monteren,

deze kunnen corroderen!

5. Afsluiter

De afsluiter geleidelijk openen.

Het verdient aanbevelling om een bypassleiding round de unit

aan te brengen.

6. Montage/inbedrijfstelling

Vóór de montage van de membraandroger dienen de leidingen

zorgvuldig te worden gereinigd (bijv. doorblazen).

Let op de inbouwrichting van de lters en de membraandroger

(zie kenmerking van de doorstroomrichting op de typeplaatje

en de lterkoppen).

7. Bevestiging DRYPOINT M

De bevestiging dient via de wandhouders van de voor-ge-

schakelde CLEARPOINT-lters of de pijpleidingen te ge-

schieden.

De bevestiging dient zo te worden aangebracht dat de mem-

braandroger bij het vervangen van de lterelementen niet

wordt beschadigd.

8. Afdichtmiddel

Opgelet: Alle schroefdraden vóór en aan de DRYPOINT M

– perslucht-membraandroger moeten met teonband worden

afgedicht. Gebruik géén vloeibare afdichtmiddelen.

9. Spoellucht

De spoellucht moet ongehinderd uit de boorgaten kunnen

vloeien.

10. Plaats van installatie

De opstelruimte resp. de zich daarin bevindende installaties en

uitrustingen of opgeslagen materialen mogen geen chemisch

actieve stoen vrijmaken.