DRYPOINT DM 40-61 C, 40-75 C, 40-90 C 7

Funktion • Function • Functionnement • Funktiebeschrijving

english

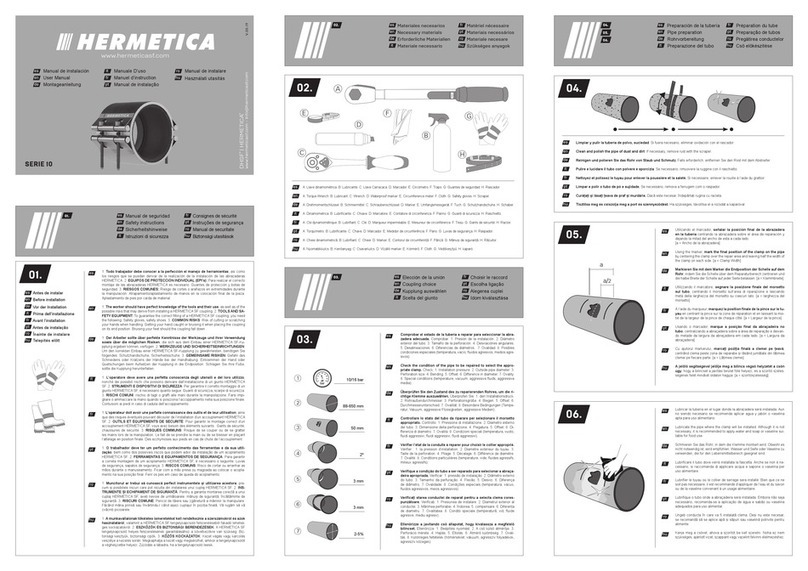

Membrane dryer layout

A : Head (inlet/outlet)

B: Housing

C: Floor with blanking plug

D: Membrane element with core tube

E: Nozzle with adapter

Function

(1) Moist compressed air enters through

the head (A) and flows downwards

through the core tube of the membrane

element (D).

In the bottom area, the direction of ow

is reversed and the moist compressed air

then ows through the membranes of the

inner membrane element (D).

(2) At the end of the membrane element

a partial ow of compressed air is con-

tinuously diverted and atmospherically

expanded through a nozzle (E).

Due to the expansion, the diverted air –

referred to as purge air – becomes much

drier because the moisture contained in

the compressed air is now distributed

over a much greater volume.

(3) This extremely dry purge air is chan-

nelled through the membrane element

(D) along the outside of the membranes.

Due to the ordered structure of the

membranes, the purge air is very evenly

distributed.

(4) Consequently, two ows of air with

different humidity levels move in a

countercurrent direction through the

membrane element, separated only by

the membrane wall:

inside the moist compressed air, outside

the dry purge air. As a result of the humid-

ity dierence, moisture diuses from the

compressed air into the purge air.

(5) Dry compressed air ows out of the

DRYPOINT M membrane dryer.

(6) Moist purge air is discharged into the

environment.

françe

Constitution du sécheur à membrane

A : Tête (entrée/sortie)

B: Corps

C: Sol avec obturateur

D: Élément de membranes avec

tube support

E: Buse avec adapteur

Fonctionnement

(1) L’air comprimé humide entre par la

tête (A) et circule à travers le tube support

de l’élément de membranes (D), du haut

vers le bas.

Dans la zone du fond, le sens de circula-

tion est inversé et l’air comprimé humide

circule à l’intérieur des membranes de

l’élément (D).

(2) Après l'élément à membranes, une

partie du ux d'air comprimé est prélevée

en continu puis détendue à la pression

atmosphérique par une buse (E).

Suite à la détente, cet air de balayage

devient beaucoup plus sec, étant donné

que l'humidité contenue dans l'air com-

primé se répand dans un multiple du

volume initial.

(3) Cet air de balayage très sec circule

au sein de l'élément à membranes (D)

le long de la face extérieure des mem-

branes et du fait de la position ordonnée

des membranes, ce ux d'air est réparti

de façon homogène.

(4) C'est ainsi que circulent à contre-

courant à travers l'élément à membranes

deux ux d'air d'un taux d'humidité dié-

rent - séparés uniquement par la paroi

des membranes.

A l'intérieur, l'air comprimé humide, à

l'extérieur, l'air de balayage sec. La dié-

rence d'humidité provoque une diusion

continue de la vapeur d'eau de l'air com-

primé vers l'air de balayage.

(5) L'air comprimé sort du sécheur à

membrane DRYPOINT M à l'état sec.

(6) L'air de balayage humide est refoulé

dans l'atmosphère.

nederlands

Opbouw van de membraandroger

A : Kop (ingang/uitgang)

B: Behuizing

C: Bodem met blinde stop

D: Membraanelement met

kernbuis

E: Mondstuk met adapter

Functie

(1) Vochtige perslucht treedt in via de kop

(A) en vloeit naar beneden door de kern-

buis van het membraanelement (D).

Op de bodem wordt de stromingsrichting

omgedraaid en de vochtige perslucht

vloeit langs de binnenkant door de mem-

branen van het membraanelement (D).

(2) Na het membraanelement wordt

continu een deelstroom van de pers-

lucht afgetakt en aan een mondstuk (E)

atmosferisch geëxpandeerd.

De spoellucht is door de expansie dui-

delijk droger omdat de vochtigheid in de

perslucht zich over een veelvoud van het

voormalige volume verdeelt.

(3) Deze zeer droge spoellucht wordt

in het membraanelement (D) langs de

buitenzijde van de membranen geleid en

vanwege de geordende positie van de

membranen gelijkmatig verdeeld.

(4) Hierdoor bewegen zich – alleen door

de membranenwand gescheiden – twee

luchtstromen met verschillende concen-

traties van vochtgehalte in tegenstroom

door het membraanelement:

aan de binnenzijde de vochtige perslucht,

aan de buitenzijde de droge spoellucht.

Dit verschil in vochtgehalte tussen

pers- en de spoellucht zorgt voor een

voortdurende opname van vocht in de

spoellucht.

(5) De perslucht verlaat de DRYPOINT

M persluchtmembraandroger in droge

toestand.

(6) De vochtige spoellucht wordt aan de

omgeving afgegeven.