BGS technic KG

Bandwirkerstr. 3

D-42929 Wermelskirchen

Tel.: 02196 720480

Fax.: 02196 7204820

mail@bgs-technic.de

www.bgstechnic.com

INFORMATIONS DE SÉCURITÉ

•De l’air comprimé avec une pression de service excessive et dépassant la valeur limite

recommandée peut entraîner des blessures.

•Ne vous exposez pas aux vibrations persistantes de cet appareil pendant de longues périodes,

car cela peut causer des dommages à long terme.

•Assurez-vous que le sens de rotation du dépointeur à air comprimé est correct avant d’entamer

le travail. Vous éviterez ainsi des accidents dus à une rotation inattendue.

•Trébuchements, chutes, dérapages — ce sont les origines les plus courantes d’accidents

(mortels) au travail. Par conséquent, prêtez attention aux conduites d’air comprimé traînant

parterre.

•Portez une protection oculaire/faciale contre les particules arrachées du point de soudure et

projetées par le dépointeur à air comprimé.

•Le port d’une protection respiratoire adéquate protège contre l’inhalation de substances

dangereuses (poussières, particules de très petite taille, etc.).

•Portez une protection auditive pour éviter les dommages auditifs à long terme causés par les

bruits de travail lorsque vous travaillez avec le dépointeur à air comprimé.

•Selon le type de matériau de votre pièce de travail, il peut y avoir un risque d’incendie ou même

d’explosion. Par conséquent, vérifiez le matériel de travail à l’avance pour éviter tout

danger/risque.

•Il y a un risque de blessure lorsque vous travaillez avec le dépointeur à air comprimé. Ne

touchez jamais les composants rotatifs de l’appareil (tête et insert de fraisage) !

•Le corps de cet outil n’est pas isolé. Un contact accidentel avec des pièces sous tension peut

entraîner des décharges électriques et de graves blessures.

•Des poussières de meulage, de fraisage, de forage et des émissions de vapeurs provenant

d’activités similaires peuvent contenir des particules de taille microscopique de produits

chimiques auxquels l’utilisateur est exposé lorsqu’il travaille avec cet outil. Par conséquent,

travaillez toujours dans un environnement bien ventilé et portez une protection respiratoire

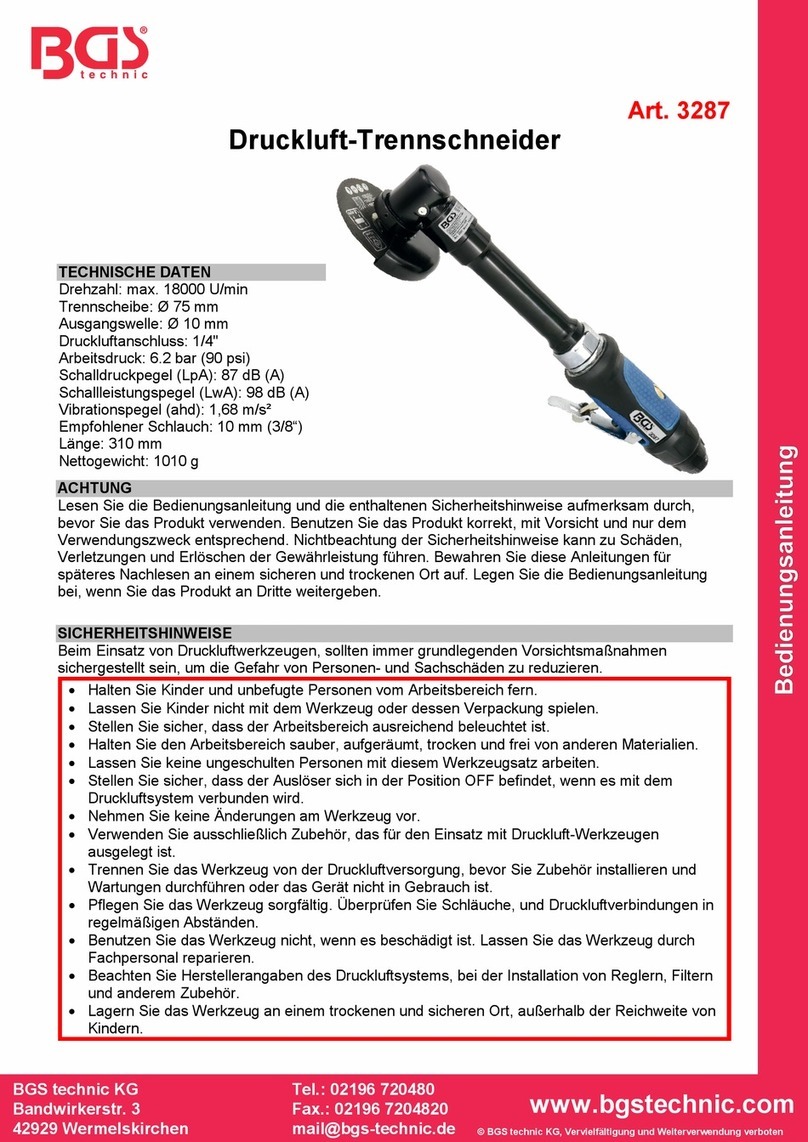

ALIMENTATION EN AIR

Il est indispensable que l’air contenu dans le système pneumatique alimentant cet outil soit propre et à la

pression adéquate. La pression maximale pour cet outil est 6,3 bars et correspond à la pression

recommandée pour la plupart des outils pneumatiques de cette catégorie. Les valeurs de pression de

travail et d’autres valeurs figurent dans le paragraphe Données techniques. La pression doit être

augmentée quand la longueur du tuyau à air ou d’autres circonstances entraînent une diminution de la

pression. Ainsi, la pression de 6,3 bars doit éventuellement être augmentée à 7,2 bars afin d’assurer une

pression de 6,3 bars au niveau de l’outil. De l’eau de condensation dans la tuyauterie et dans le

compresseur peut réduire les performances et endommager l’outil pneumatique. Purgez l’eau de

condensation du système d’air comprimé avant chaque utilisation.

Utilisez un régulateur de pression avec manomètre si la pression dans le système d’air comprimé est trop

élevée.

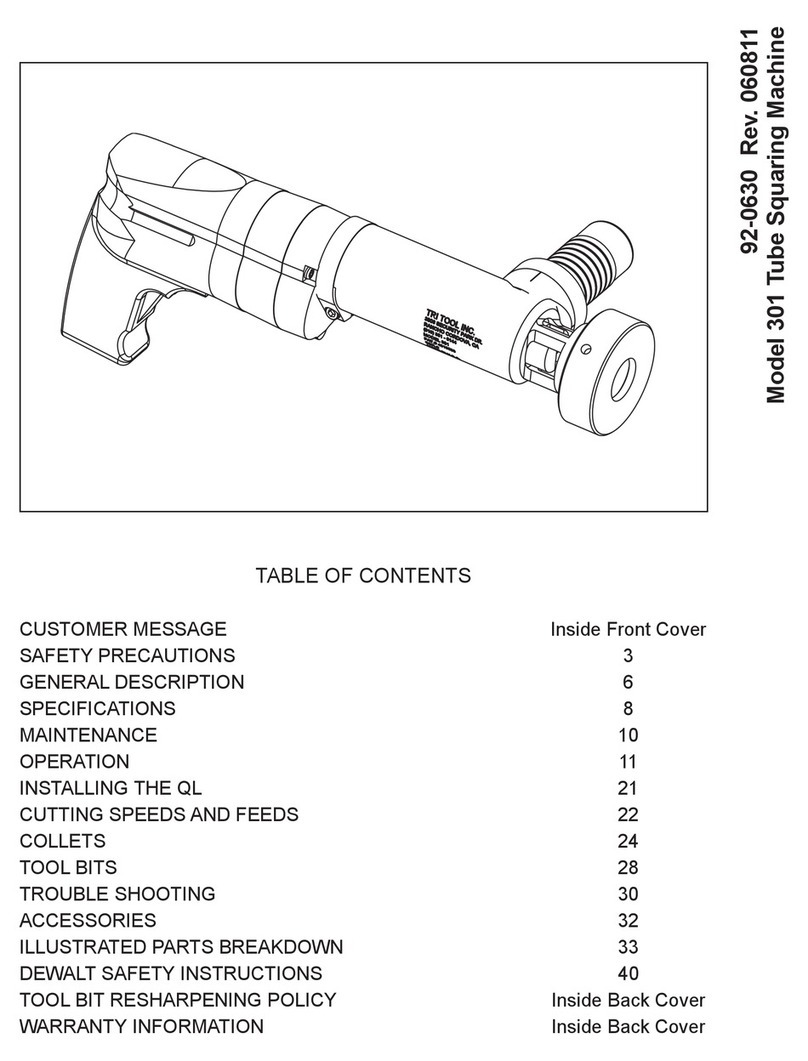

SYSTÈME PNEUMATIQUE RECOMMANDÉ

4

Lubrificateur (nécessaire uniquement pour

outils pneumatiques motorisés)

9 Sécheur/Unité de filtrage

Compresseur/11 Soupape de purge