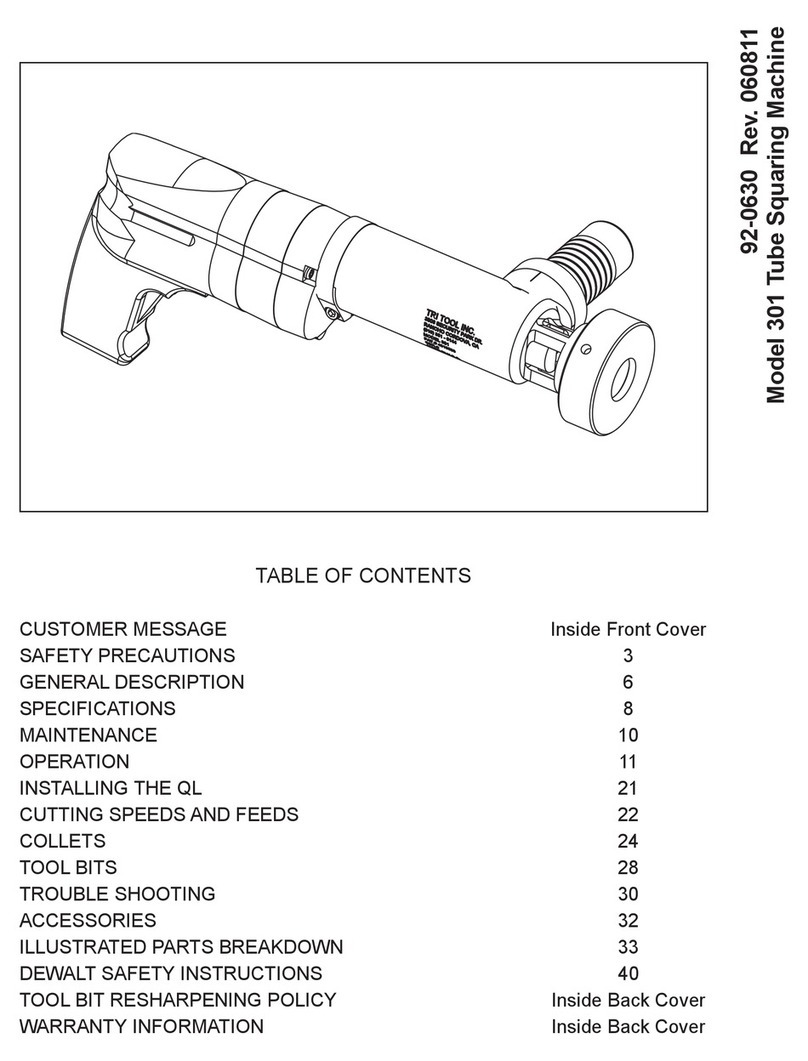

1.6 Maschinenbeschreibung

Mit der Zapfenfräse ZAF 200 lassen sich gerade

und bis zu 60° schräge Zapfen schnell und exakt,

rationell und passgenau einschliesslich einer u -

laufenden Fase und auto atischer Abstirnung bei

Schrägzapfen herstellen. Ausserde ist die Produk-

tion von Abplattungen nach einer schnell und ein-

fach durchzuführenden Werkzeugu stellung ög-

lich. Dabei bleibt unabhängig von der durchzu-

führenden Arbeit also sowohl bei geraden als auch

bei schrägen Zapfen das Werkstück i er in der

gleichen Lage und uss nicht ühsa bewegt

werden. Dies wird durch die integrierte Schrägstel-

lung des gesa ten Bearbeitungsaggregates er-

öglicht.

Der 3 lange Auflagetisch er öglicht die sichere

Auflage des zu bearbeitenden Werkstückes, dessen

Di ensionen bei geraden Zapfen 400 x 200

und 200 x 200 bei axi aler Schrägstellung

betragen können. Mit de integrierten Doppelan-

schlag und der präzisen Skala kann eine exakte

Längen essung auch bei Bearbeitung an beiden

Werkstückenden durchgeführt werden.

Das speziell für die ZAF entwickelte Ko binations-

Fräswerkzeug lässt sich schnell auf verschiedene

Zapfenlängen und nach Entfernen des Fräsrings auf

Abplattungen u stellen. Es ist it auswechselba-

ren Hart etall-Wendeplatten bestückt, die 3 Mal

gedreht werden können. Da it ist ohne Auswech-

seln der Wendeplatten eine lange Standzeit des

Werkzeuges garantiert.

Die Maschine verfügt über leicht erreichbare Stell-

teile, die zusa en it den gut ablesbaren Skalen

und de gut sichtbaren Linienlaser ein präzises

Einstellen der gewünschten Zapfengeo etrie bzw.

der Abplattung er öglichen.

Alle zur Steuerung der Maschine notwendigen elek-

trischen Schalter sind in de a Arbeitsplatz ange-

ordneten klar gegliederten Bedienpult angeordnet.

Mit de Wahlschalter werden dabei die verschie-

denen Betriebsarten Einrichten, Zapfen und Abplat-

ten vorgewählt. Nach Auslösen des Startbefehls

laufen alle Funktionen auto atisch ab:

Starten des Antriebs otors für das Fräswerkzeug,

Abfahren der Zapfenfor inklusive abstirnen, ab-

setzen und anfasen, Rückkehr des Werkzeugs in

die Ausgangsstellung und gebre stes Stillsetzen

des Antriebs otors.

Bei der ZAF 200 Vario ist zusätzlich eine Vorschub-

absenkung auf 50% öglich.

Dabei erfüllt das leistungsstarke Antriebsaggregat

zuverlässig die hohen Anforderungen der i Zi -

ereibetrieb üblichen Zerspanung.

Die bei der Bearbeitung anfallenden Späne werden

entweder durch verstellbare Klappen nach unten

ausgeworfen oder sie können bei stationäre Be-

trieb in einer Abbundhalle über die serien ässig

vorhandenen Absaugstutzen durch Anschluss an

eine betriebliche Absauganlage entsorgt werden.

1.7 Sicherhei seinrich ungen

Bereits bei der Entwicklung dieser neuen Maschine

wurde grössten Wert auf opti ale Arbeitsbedin-

gungen gelegt, angefangen von zahlreichen echa-

nischen und elektrischen Sicherheitseinrichtungen

bis hin zur Berücksichtigung ergono ischer Prinzi-

pien sowie Massnah en zur Reduzierung der Ge-

räusch- und Staube ission.

Die Maschine ist it allen i Zusa enhang it

der besti ungsge ässen Verwendung erforderli-

chen Schutzeinrichtungen gegen diejenigen Gefähr-

dungen ausgerüstet, die nicht bereits bei der Kon-

struktion eli iniert werden konnten. Zu diesen

Schutzeinrichtungen zählen insbesondere:

1. Fräswerkzeug:

Gestaltung entsprechend EN 847-1 it Span-

dickenbegrenzung und für echanischen Vorschub

geeignet. Sicherung gegen Lösen bei Hochlaufen

und Stillsetzen durch for schlüssige Verbindung

des Werkzeugs it de hinteren Anlageflansch

über 2 Mitneh erstifte.

2. Sicherung gegen Berühren des Werkzeuges:

Bis auf die zur Werkstückzufuhr erforderliche Öff-

nung geschlossenes Gehäuse. Die zu Erreichen

der Stellteile für das Einstellen der Zapfenstärke

vorgesehene Tür in diese Gehäuse ist über einen

Sicherheitsendschalter der Kategorie 2 gesichert,

der in Verbindung steht it de Antriebs otor für

das Fräswerkzeug und de Vorschubantrieb. Bei

Öffnen der Tür werden beide Antriebe abgeschaltet

– 8 –