2

E1T - IP1897

IAVVERTENZE GENERALI PER LA SICUREZZA

Il presente manuale di installazione è rivolto esclusi-

vamente a personale professionalmente competente.

L’installazione, i collegamenti elettrici e le regolazioni devono

essere effettuati nell’osservanza della Buona Tecnica e in

ottemperanza alle norme vigenti. Leggere attentamente le

istruzioni prima di iniziare l’installazione del prodotto. Una

errata installazione può essere fonte di pericolo. I materiali

dell’imballaggio (plastica, polistirolo, ecc.) non vanno dispersi

nell’ambiente e non devono essere lasciati alla portata dei

bambini in quanto potenziali fonti di pericolo. Prima di iniziare

l’installazione verificare l’integrità del prodotto. Non installare

il prodotto in ambiente e atmosfera esplosivi: presenza di

gas o fumi infiammabili costituiscono un grave pericolo per la

sicurezza. I dispositivi di sicurezza (fotocellule, coste sensibili,

stop di emergenza, ecc.) devono essere installati tenendo in

considerazione: le normative e le direttive in vigore, i criteri

della Buona Tecnica, l’ambiente di installazione, la logica di

funzionamento del sistema e le forze sviluppate dalla porta o

cancello motorizzati.

Prima di collegare l’alimentazione elettrica accertarsi

che i dati di targa siano rispondenti a quelli della rete di

distribuzione elettrica. Prevedere sulla rete di alimentazione

un interruttore/sezionatore onnipolare con distanza d’apertura

dei contatti uguale o superiore a 3 mm. Verificare che a monte

dell’impianto elettrico vi sia un interruttore differenziale e una

protezione di sovracorrente adeguati. Quando richiesto, colle-

gare la porta o cancello motorizzati a un’efficace impianto di

messa a terra eseguito come indicato dalle vigenti norme di

sicurezza. Durante gli interventi di installazione, manutenzione

e riparazione, togliere l’alimentazione prima di aprire il coper-

chio per accedere alle parti elettriche.

La manipolazione delle parti elettroniche deve essere

effettuata munendosi di bracciali conduttivi antistatici col-

legati a terra. Il costruttore della motorizzazione declina ogni

responsabilità qualora vengano installati componenti incom-

patibili ai fini della sicurezza e del buon funzionamento. Per

l’eventuale riparazione o sostituzione dei prodotti dovranno

essere utilizzati esclusivamente ricambi originali.

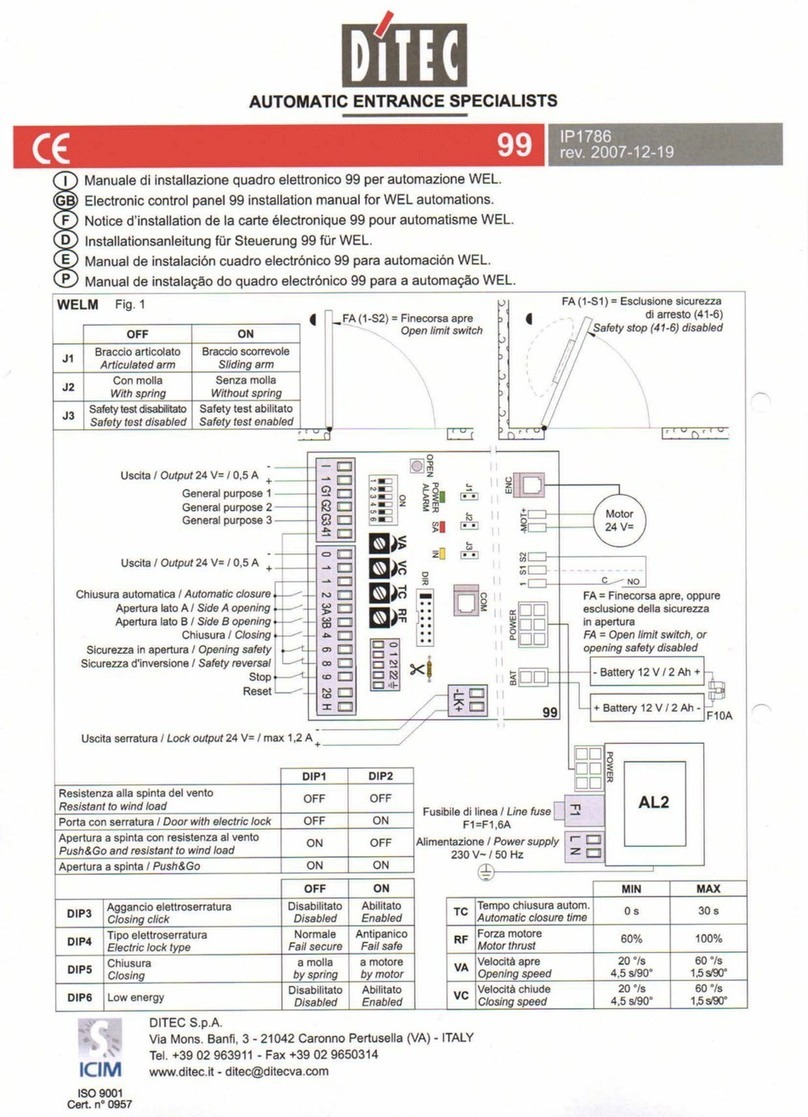

AVVERTENZE DI INSTALLAZIONE

Fissare il quadro elettrico in modo permanente. Effettuare il

passaggio dei cavi nel lato inferiore del contenitore.

Se accessibili, bloccare i cavi medianti opportuni pressacavi

(non di nostra fornitura). Mantenere separati di almeno 8 mm i

conduttori di linea e motore dai conduttori comandi nei punti di

connessione alle morsettiere (per esempio con fascette).

Collegare insieme i conduttori di protezione (colore giallo/ver-

de) della linea e dei motori mediante il morsetto in dotazione.

Al termine dell’installazione richiudere il contenitore.

DICHIARAZIONE CE DI CONFORMITÀ

Fabbricante: DITEC S.p.A.

Indirizzo: via Mons. Banfi, 3

21042 Caronno P.lla (VA) – ITALY.

Dichiara che il quadro elettronico tipo E1T è conforme alle con-

dizioni delle seguenti direttive CE:

Direttiva bassa tensione 73/23/CEE;

Direttiva EMC 89/336/CEE.

Caronno Pertusella, Fermo Bressanini

08-01-2007 (Presidente)

DATI TECNICI

APPLICAZIONI

E1T

Alimentazione 400 V~ / 50Hz

Fusibile F1, F2, F3 F8A

Fusibile F4 F3,15A

Uscita motore 400 V~ / 6 A max

Alimentazione accessori 24 V= / 0,5 A

Temperatura -20° C / +55° C

Grado di protezione IP55

Dimensioni 238x357x120

E1T