10

SICHERHEITSHINWEISE

• Diese Betriebsanleitung muss leicht zugänglich aufbewahrt

werden.

• Nur für saubere und trockene Gase verwenden. Bei aggressi-

ven Medien kontaktieren Sie bitte Dresser Actaris Gas für

Spezialausführungen.

Auf keinen Fall bei Sauersto anwenden: Explosionsge-

fahr!

• Die nationalen Vorschriften für die Inbetriebnahme, den Be-

trieb, Prüfungen und die Wartung von Gasgeräten müssen

eingehalten werden.

• Geräte sollten nur an den vorgesehenen Trag-Ösen angeho-

ben werden.

• Das Gerät sollte vor der Montage auf eventuelle Transport-

schäden untersucht werden und darf nur in einwandfreiem

Zustand montiert werden. Eventuelle Lackbeschädigungen

sollten nachgebessert werden. Die Dichtächen der Flan-

sche müssen beschädigungsfrei und sauber sein.

• Zum Warten und Bedienen ist ausreichend Bauraum vorzu-

sehen.

• Das Gerät ist so zu installieren, dass es in seiner Funktion

nicht durch andere Installationskomponenten beeinträch-

tigtwird.

• Die angegebenen Anzugsdrehmomente der Schrauben

sollten nicht überschritten werden. Die Schrauben für die

Flanschverbindung müssen der Flanschgröße entsprechen

und für den Temperaturbereich des Gerätes ausgelegt sein.

Die Schrauben sind über kreuz anzuziehen.

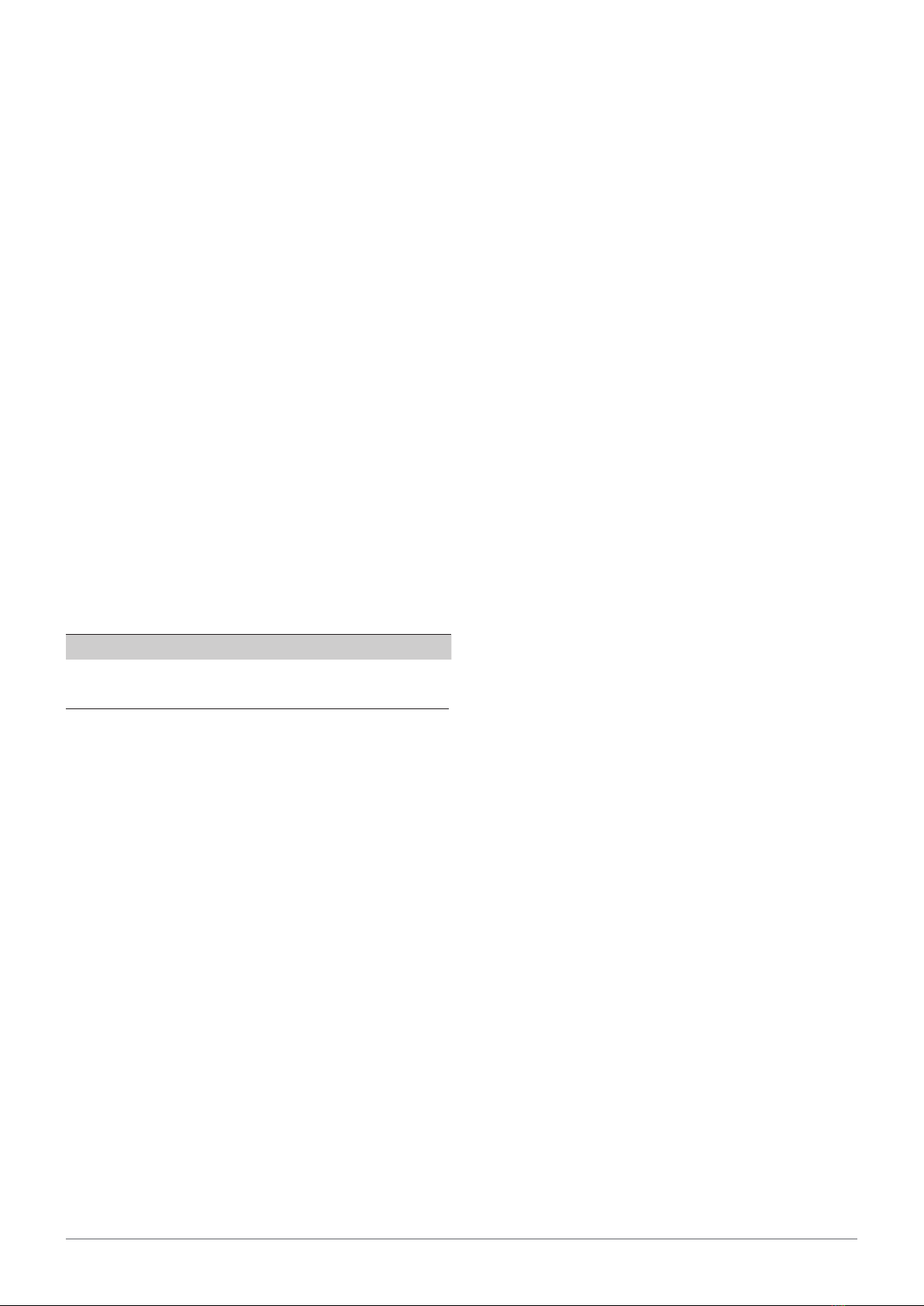

• Die Länge der bei Flanschverbindungen eingesetzten

Schrauben muss so gewählt werden, dass die Schrauben

mindestens einen Gewindegang über die Muttern hinaus-

ragen.

• Das Gerät muss spannungsfrei in die Rohrleitung eingebaut

werden und die in der Tabelle angegebenen Anzugsmo-

mente (für die Schrauben Festigkeitsklasse 5.6) dürfen nicht

überschritten werden:

Diese Anzugsmomente sind pro Schraube und gelten für

Metallweichstodichtungen (mit den Kenndaten k0 x KD

= 45 x bD und k1 = 2,2 x bD). Andere Dichtungen können

andere Anzugsmomente erfordern.

• Nach dem Einbau muss die Dichtigkeit der Flanschverbin-

dung überprüft werden.

• Die auf den Typenschildern angegebenen Betriebsbedin-

gungen müssen eingehalten werden; gegebenenfalls müs-

sen entsprechende Sicherheitseinrichtungen vorgesehen

werden.

• Reparaturen am Gerät dürfen nur von unterwiesenem

Personal oder durch Fachkräfte erfolgen. Danach ist ein

Dichtheitstest mit 1,1 x PS durchzuführen. Beim Austausch

drucktragender Teile ist darauf zu achten, dass diese der

Druckgeräterichtlinie entsprechen. Gewährleistung nur bei

Reparatur durch Actaris.

• Bei Korrosionsgefahr im Innen- und Außenbereich muss das

Gerät regelmäßig untersucht werden und bei merklicher

Korrosion aus dem Verkehr genommen werden.

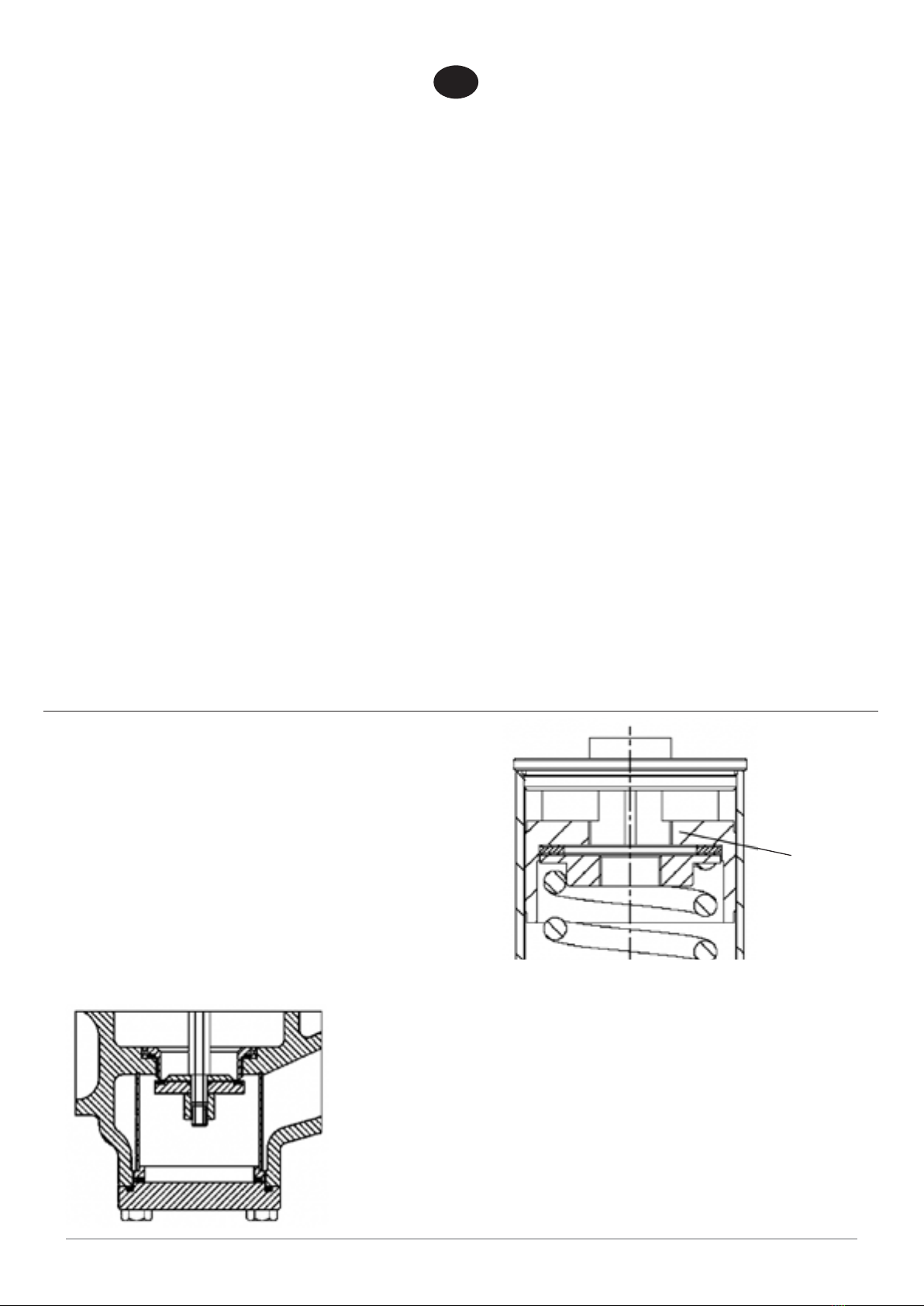

• Das innere Volumen des Druckraumes des RB 4000, DN 100

beträgt 12 Liter.

• Das Gerät darf nur mit einem feuchten Tuch gereinigt wer-

den. Zum Reinigen des Gerätes dürfen keine lösemittel- bzw.

alkoholhaltigen Reinigungsmittel verwendet werden.

• Das Gerät ist nicht für Erdbeben und Hochwasser ausgelegt.

• Vor dem Ausbau des Gerätes den Druck vollständig ablassen.

Eine Restmenge Gas kann austreten, deshalb ist für ausrei-

chende Belüftung zu sorgen.

• Abhängig vom Aufstellungsort des Gerätes sind gegebenen-

falls Schallschutzmaßnahmen zu treen.

HINWEISE FÜR DEN EX-EINSATZ (ATEX):

• Wenn in der unmittelbaren Reglerumgebung Flugrost mög-

lich ist, sind alle Aluminium-Außenteile entsprechend zu

schützen (z.B. durch Lackieren).

• Die Geräte sind elektrisch leitend in die geerdete Anlage ein-

zubauen.

• Für den Ein-/Ausbau der Geräte bzw. deren Reparatur vor Ort

dürfen nur die Werkzeuge, die für die betreende Ex-Zone

zugelassen sind, verwendet werden.

• Geräte dürfen nicht Flammen, ionisierter Strahlung, Ultra-

schall oder starken elektro-magnetischen Wellen ausgesetzt

werden.

• Sofern zusätzliche Wärmequellen in der direkten Umgebung

vorhanden sind, müssen diese bei der Betrachtung der Um-

gebungstemperatur beachtet werden.

• Gasdruckregler nach der Norm DIN EN334 haben - sofern sie

nicht mit elektrischen Einrichtungen ausgerüstet sind – kei-

ne potenzielle Zündquelle und fallen daher nicht in den An-

wendungsbereich der europäischen Richtlinie 2014/34/EU.

DN100 PN16 ANSI150 PN 25

85Nm

85Nm 170Nm

( M20 )

( M16 )

Anzugsmoment ( M16 )