7

I. TROUBLESHOOTING:

1. To assist in becoming familiar with the function and usage of

the valve, please refer to Figures 6 and 7.

2. Check electrical operation of valve. Make certain pushbutton

control station is in correct working order. Check spool valve

for "clicking" sound which indicates operating solenoids.

3. Make certain that pilot pressure has been correctly set, or

can be adjusted, and that the valve has been checked for

external oil leakage.

4. Inability to obtain any pressure may be the result of

damaged connector seals, failed relief valve components

(items 9,14,15), sticking solenoid spool (item 48), or the pilot

pressure setting is too low (less than 500 psi [34 bar]).

5. Pressure leaks that are consistent and increase proportionally

with increasing pressure ranges are usually the result of

leaking gaskets or threaded surfaces such as NPTF fittings

or plugs.

6. Ball seat leakage is often erratic and intermittent and is

caused by contaminants trapped on the sealing edge. Over

time, as wear occurs, these seats need to be replaced.

7. If the valve malfunction is identical in both directions, check

the pilot pressure setting by inserting a 0-5000 psi [0-344

bar] gauge in the port labeled “pilot pressure” on the side

of the valve. Advance or retract the valve and check that

the pilot pressure is between 1200-1400 psi [82-96 bar]

and adjust the pilot pressure adjustment screw (item 35)

accordingly to either increase or decrease the pressure

setting. If no improvement is noticed, replace the spring

(item 37), pilot seat (item 21) and copper gasket (item 20).

8. If the pilot setting cannot be adjusted down, it can indicate

the O-ring and backup are installed on the wrong side of

each other on item 38 or indicates a severe leakage in the

pilot ball seat (item 21) or a broken spring (item 22). Replace

immediately.

9. If the valve fails to build to maximum pressure in both

directions, the pilot pressure may be too low. Low pilot

pressure may be caused by leakage through the spool

valve or a leaking pilot relief valve ball seat in the valve body

(items 9,7), or the pilot setting is too low and needs to be

adjusted up (see paragraph 7 above).

10. If valve builds pressure simultaneously in both directions,

this may be the result of a broken pin in either one or both

of the directional piston assemblies (item 39) and /or the

pilot piston (item 38), or the pilot pressure setting (item 35) is

too low, or that the pilot spring (item 37) has broken. Either

readjust the pilot setting or replace parts immediately.

11. If the valve fails to change direction immediately, this may be

due to worn springs (item 19) between the ball directional

circuits, or a problem with the directional pistons (item 39),

either a broken pin or failed seal, replace.

12. If cylinder will not build pressure either in the advance

or retract position. Check the pilot pressure setting (set

between 1200-1400 psi [82-96 bar]. Another possible cause

is the upper seat and/or the pilot seat is worn and must

be replaced. If the cylinder creeps in the "Neutral" position

or "Hold" position (VE33 only), this may suggest a worn

upper or lower valve seat or spring, (Item 19), which must

be replaced.

13. The cylinder is hung-up in either the advance or retract

position. The problem is usually a symptom of contaminated

hydraulic oil. The system should be drained and refilled with

fresh ENERPAC hydraulic oil. The spool valve should then

be centered manually by depressing the pin actuator on

either side of the spool valve. Now press the “up” arrow and

“down” arrow several times checking the valve operation

and cylinder movement. Another cause might be that the

pilot pressure setting is too high (greater than 1400 psi [96

bar]), in which case the pilot pressure relief valve must be

reset to 2200 psi [151 bar] ±200 psi [±14 bar].

II. DISASSEMBLY:

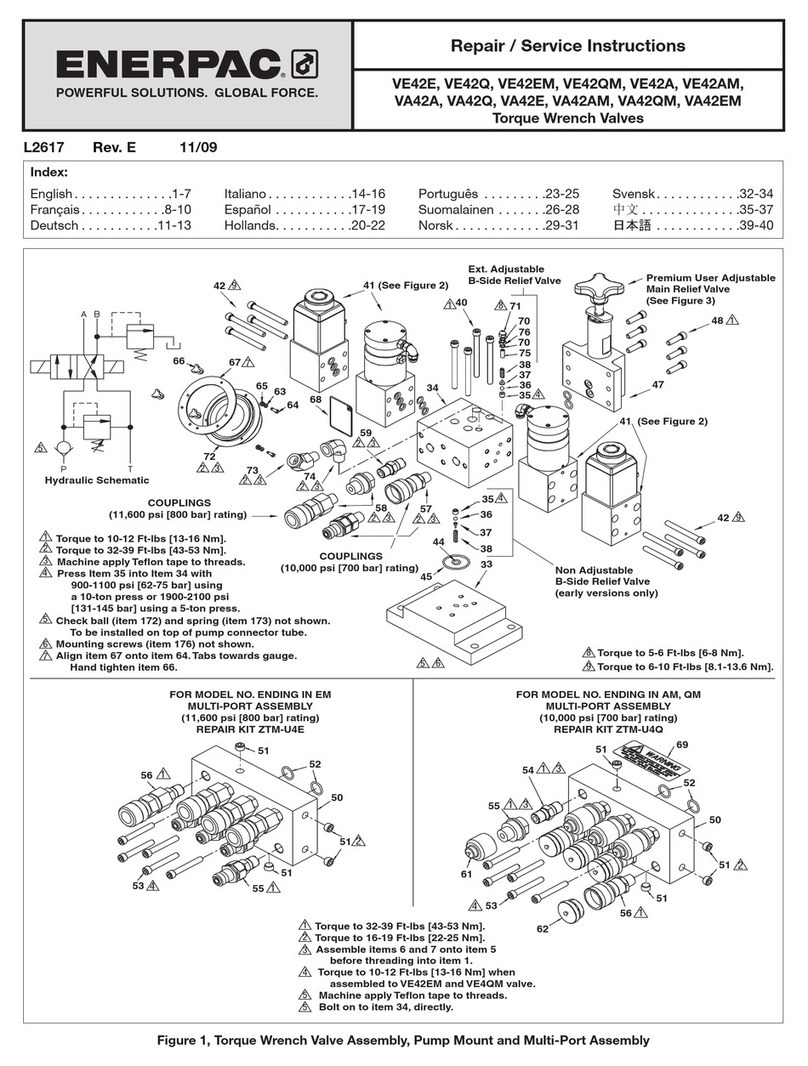

1. Remove solenoid assembly (item 48) by removing the 4

screws (item 49) and lockwashers (item 49A). Note: do not

disassemble solenoid valve!

2. Disassemble the valve assembly by first removing the acorn

nut (item 47), lock nut (item 46), copper gaskets (item 45),

adjustment screw (item 35), 6 screws (item 43). Separate

cover (item 32) from body (item 7). Remove seals (items

42,41), directional springs (item 40) from bottom of cover.

Remove the pilot piston assembly (item 38), spring (item

37), and spacer (item 36). Inspect all seals for damage. If in

doubt replace with new items supplied with repair kit.

3. Disassemble the advance and retract directional pistons

(item 39).

4. Disassemble the pilot section by removing the pilot seat

(item 21), copper gasket (item 20), ball (item 18), spacer

(item 23), and spring (item 22). Disassemble the advance

and retract sections by removing the upper seats (item 21),

copper gasket (item 20), ball (item 18), spring and spacer

assembly (item 19), ball (item 18), lower seat (item 17). Use

special tool No. TXK200466-3, and copper gasket (item 16).

Discard used copper gaskets and replace with new items

supplied with repair kit.

5. Disassemble the pilot relief section by removing the plug

(item 13), adjustable screw (item 12), spring (item 11), guide

(item 10), and ball (item 9).

6. Disassemble the B port relief section by removing the plug

(item 13), adjustment screw (item 12), spring (item 15), ball

guide (item 14) and ball (item 9).

7. It is not necessary to remove the numerous pipe plugs found

on the cover and body unless contamination is trapped

within the parts and need to be flushed out. Replace with

new items supplied with repair kit.

8. Disassemble the port manifold (item 52) from the body (item

7) by removing the 4 screws (item 5). Inspect the seals (item

27,31) and replace if necessary.

9. Inspect the cover (item 32) and body (item 7), after cleaning,

for damage. Replace if necessary.

TROUBLESHOOTING AND REPAIR OF VE43/VE33/VE43-115/VE33-115 ELECTRIC VALVE

In diagnosing malfunctioning valves, certain symptoms may be common not only to valves, but often to hydraulic equipment in

general. Before repairing the valve, mount a VM32 on the pump and verify that the problem is not with the pump.