–4–

DE

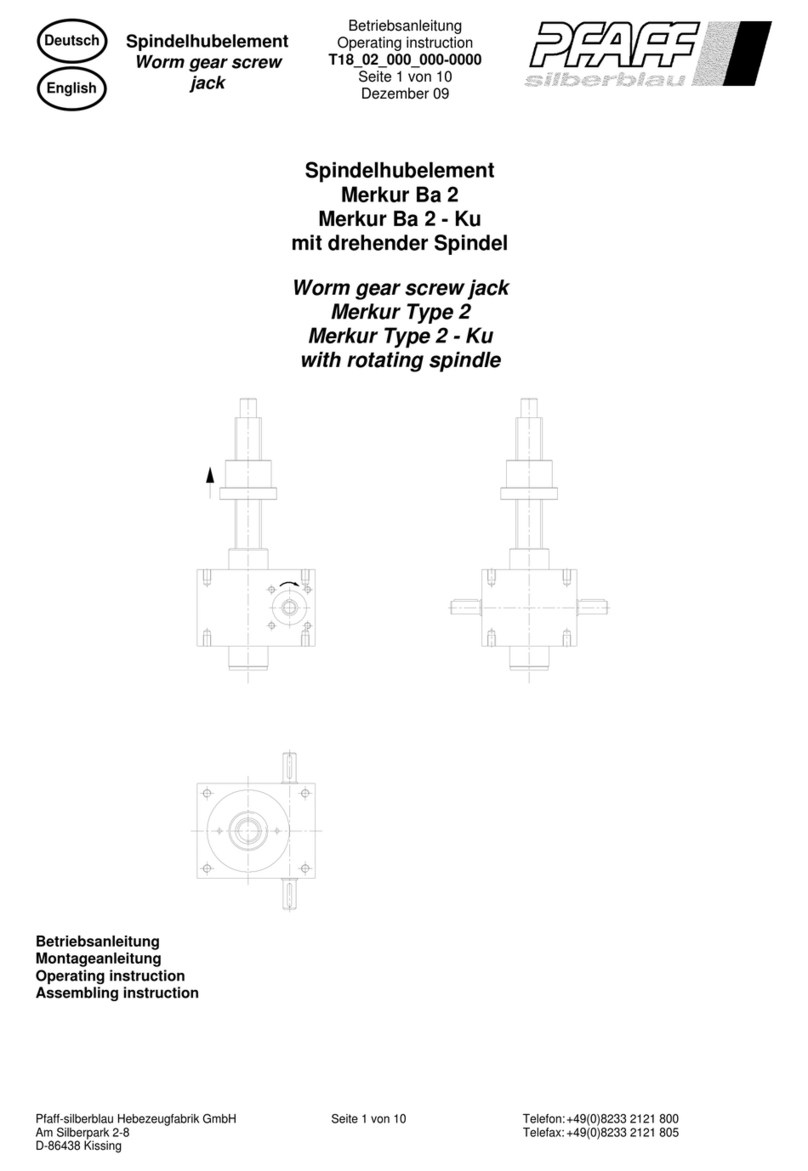

5. EINBAU

Montage und Inbetriebnahme dürfen nur von Sachkundigen

ausgeführt werden.

Vor Einbau und Inbetriebnahme Betriebsanleitung lesen.

Unfallverhütungsvorschriften der Berufsgenossenschaft für Fahrzeug-

haltung und Maschinenschutzgesetz beachten.

Heckabstützungen sind wichtige Sicherheitsbauteile beim Betreiben des

Silofahrzeuges. Sie werden beim Entladevorgang hoch belastet. Dem

Einbau ist deshalb größte Aufmerksamkeit zu schenken.

Die Festlegung der Bodenfreiheit liegt in Verantwortung des Fahrzeug-

bauers. Die Bodenfreiheit ist so zu bemessen, dass keine Unterlegplat-

ten zum Höhenausgleich erforderlich sind.

Anschluss und Verstrebung der Heckabstützungen sind vom Fahr-

zeughersteller ausreichend zu dimensionieren und verspannungsfrei

zu befestigen. Dies ist für den Monteur und den Anwender eindeutig zu

dokumentieren.

Wir empfehlen Anschläge zur Entlastung der Befestigungsschrauben

oberhalb der Anschraubplatte.

Vorgehensweise:

zBeide Heckabstützungen bis zum Anschlag eindrehen

zHeckabstützung senkrecht ausrichten

zAnbau nach Vorgaben des Fahrzeugherstellers

zBenötigte Bodenfreiheit einhalten!

Kurbelhalter zum Einhängen der Handkurbel immer

anbauen und benutzen. Sicherheit!

zNach Einbau Funktionsprüfung durchführen.

Keine Gewährleistungsansprüche an Hersteller und Lieferanten bei

unsachgemäßer Montage.

FahrzeuglacKierung:

Beim Überlackieren der Heckabstützung Getriebe in

Lastgang schalten, damit kein Lack in die Nuten der

Schaltwelle gelangt!

6. HANDHABUNG DER HECKABSTÜTZUNG

Be- und Entladevorgang nach Anweisung des Fahrzeugherstellers

durchführen. Alle Vorgaben, Hinweise, Warn- und Sicherheitsvorschrif-

ten einhalten.

ausFahren der hecKabsTüTzung

Verwenden von Unterlegplatten zum Höhenausgleich ist

untersagt.

zSilofahrzeug auf tragfähigem, ebenem Untergrund abstellen (siehe

Betriebsanleitung Silofahrzeug).

zHeckabstützung auf Beschädigungen prüfen, ggf. vor der Benutzung

instandsetzen lassen.

zZur Betätigung der Heckabstützung Kurbel aus dem Kurbelhalter

schwenken und auf der Kurbelwelle einrasten.

zAuf Schnellgang schalten:

Mit Handkurbel Kurbelwelle herausziehen bis Schaltar-

retierung einrastet (eine leichte Drehbewegung

erleichtert das Schalten).

zHeckabstützung durch Kurbeln im Uhrzeigersinn

ausfahren.

Schnelles Aus- und Einfahren der Heckabstützung,

zum Überbrücken der Bodenfreiheit.

zAuf Lastgang schalten:

Mit Handkurbel Kurbelwelle hineindrücken bis

Schaltarretierung einrastet (eine leichte Drehbewe-

gung erleichtert das Schalten).

Umschalten von Schnellgang in Lastgang

bevor der Fuß den Boden berührt.

zBodenkontakt beider Stützen sicherstellen.