094278_t_de_gb_fr_es_it_pt_eseilwi_s haacon hebetechnik gmbh – Telefon +49 (0) 9375 - 84-0 – Fax +49 (0) 9375 - 84-66 7

DE

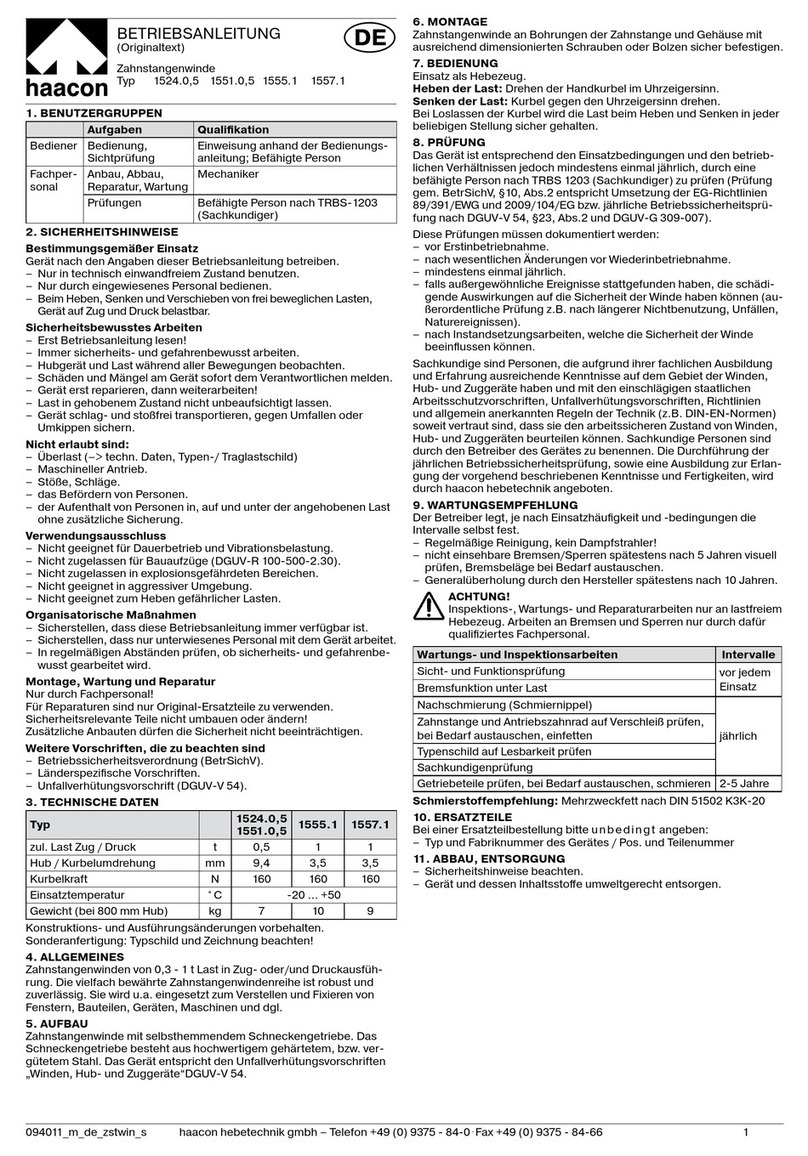

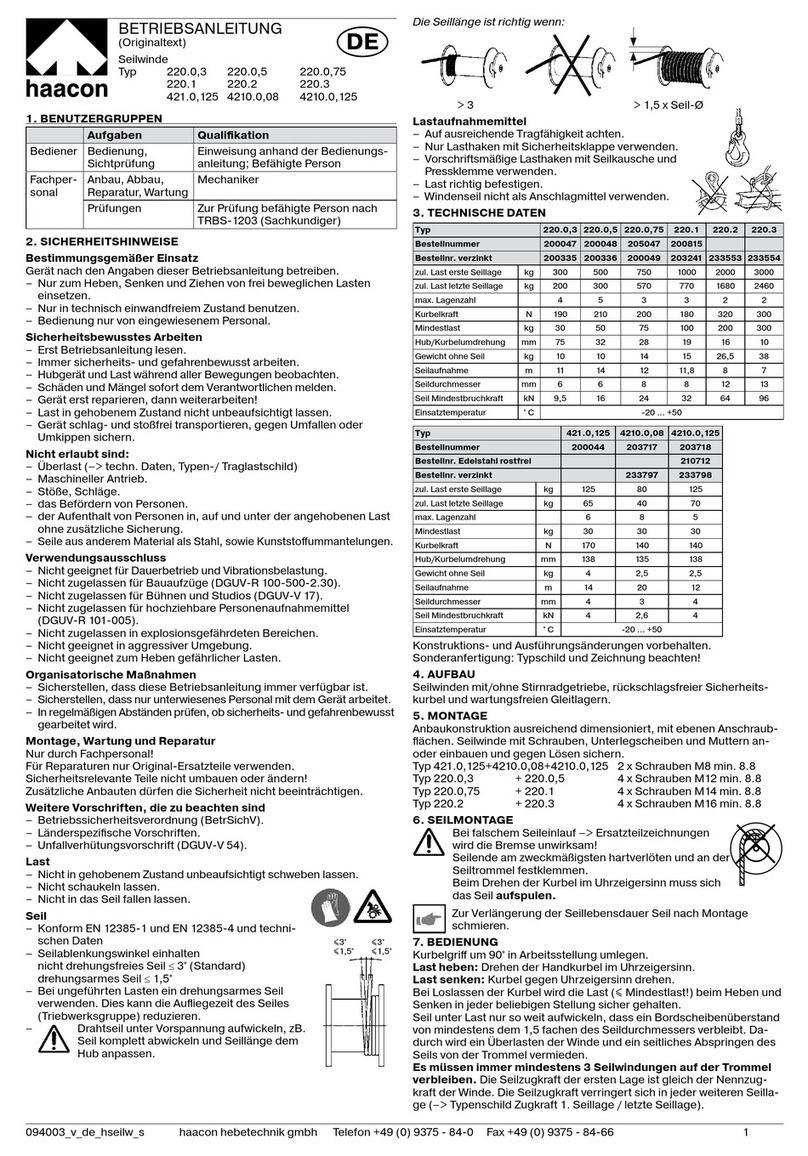

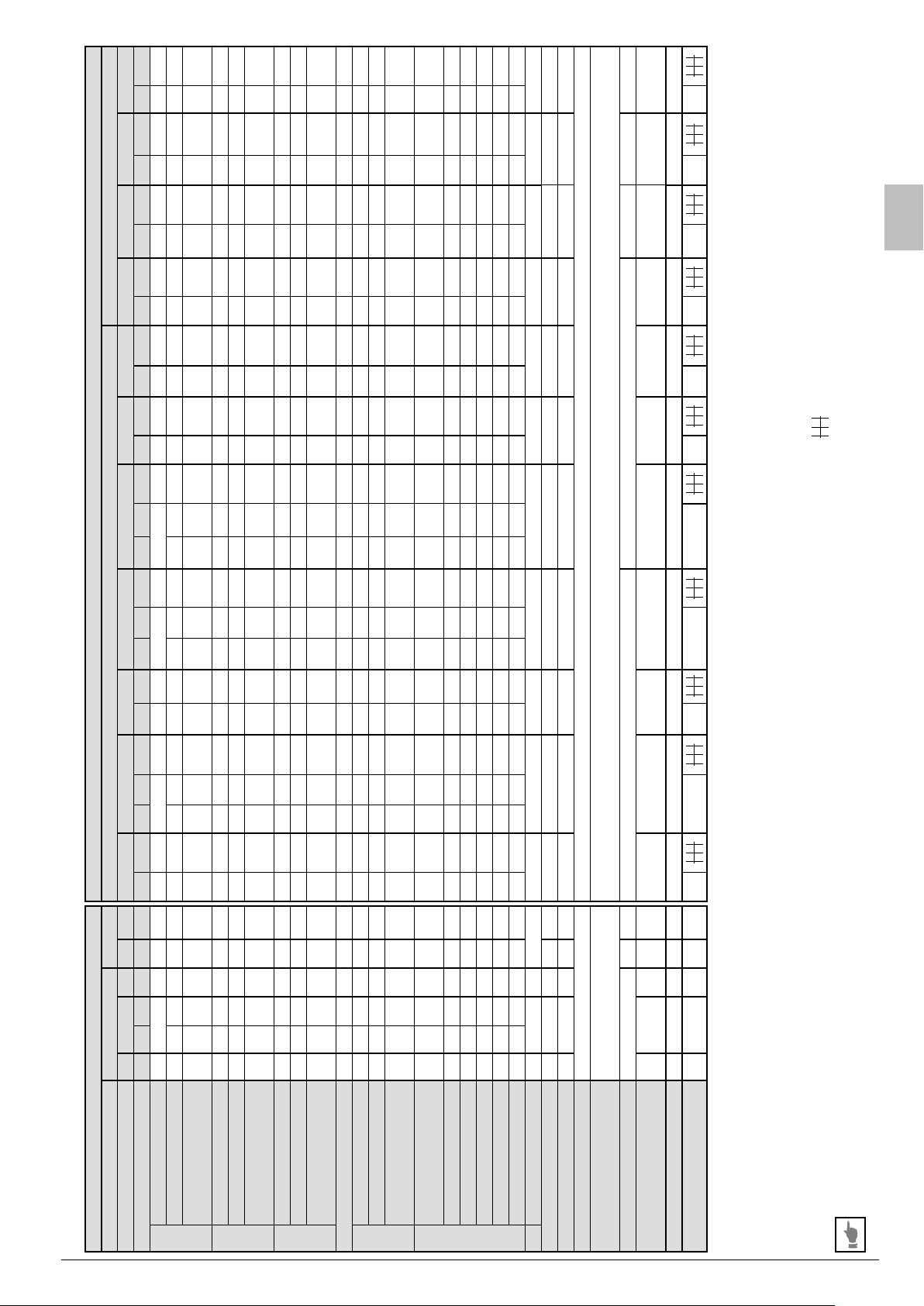

3.3 Technische Daten

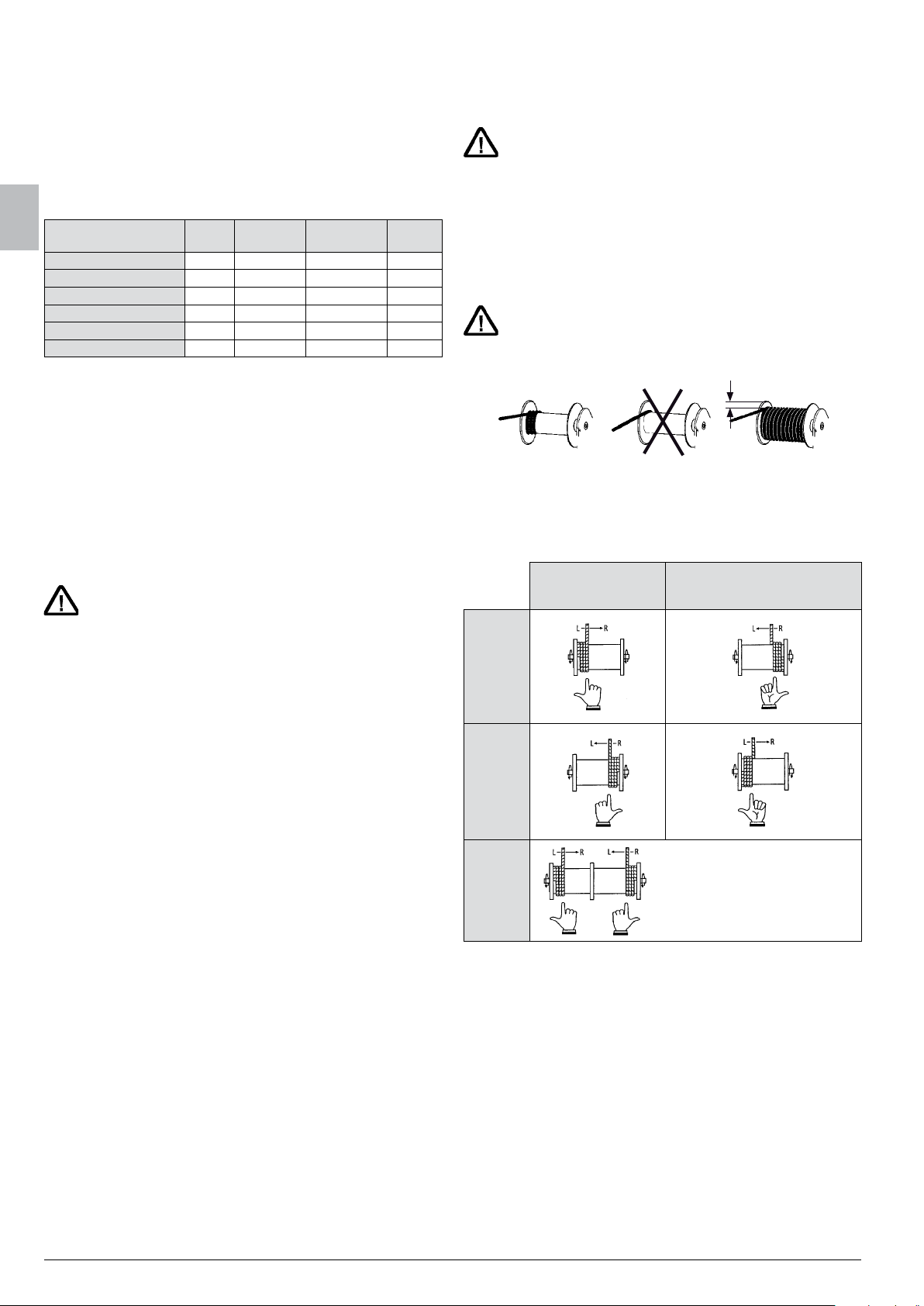

Elektro - Seilwinde Typ ESF Elektro - Seilwinde Typ ESG

Spannung [V] 400 230 400 230

Nennlast [kg] 150 250 500 200 400 150 250 500 750 990 1500 2100 200 400 650 110 0

Verwendung 8ABC AB ABC ABC ABC ABC ABC ABC AB ABC ABC ABC ABC AB ABC ABC AB ABC ABC ABC ABC ABC ABC ABC ABC ABC ABC ABC ABC ABC ABC

1. Seillage

Seilzugkraft [kN] 1,5 2,5 5 2 4 1,5 2x0,75 2,5 2x1,25 5 2x2,5 7,5 2x3,75 9,9 2x4,95 15 2x7,5 21 2x10,5 2 2x1 4 2x2 6,5 2x3,25 11 2x5,5

Seilaufnahme [m] 3,4 2,8 3,4 3,2 3,4 3,2 10 2x5 8 10 2x5 10,5 2x6 12 12,5 2x7 12 14 2x7 14 2x8 14 2x8 10 2x5 10,5 2x6 14 2x7 17 2x8

Seilgeschwindigkeit [m/

min] 7,2 7,2 7 7,5 7,2 7,5 7,2 7,2 7,2 7 7 7,5 7,4 5,1 5,1 5,1 4,2 4,2 4,2 5 5 5 5 7,2 7,2 7,5 7,4 4,2 4,3 5 5

2. Seillage

Seilzugkraft [kN] 1,35 2,2 2,25 4.4 1,8 3,55 1,35 2x0,67 2,2 2,25 2x1,12 4,4 2x2,2 6,6 6,7 2x3,3 8,7 8,8 2x4,4 13,4 2x6,8 18,5 2x9,3 1,8 2x0,9 3,55 2x1,8 5,8 2x2,9 10 2x5

Seilaufnahme [m] 7,3 6 7,3 7 7,3 7 22 2x10 18 22 2x10 22 2x12 27 31 2x14,5 27 30 2x14,5 30 2x17 30 2x17 22 2x10 22 2x12 30 2x14,5 35 2x17

Seilgeschwindigkeit [m/

min] 7,9 8,2 7,8 8,5 7,8 8,5 7,9 7,9 8,2 7,8 7,8 8,5 8,2 5,8 5,7 5,7 4,7 4,7 4,7 5,5 5,4 5,5 5,4 7,9 7,9 8,5 8,2 4,9 4,9 5,4 5,4

3. Seillage

Seilzugkraft [kN] 1,25 2 2,05 4 1,65 3,2 1,25 2x0,62 2 2,05 2x1 4 2x2 5,9 6 2x3 7,75 8 2x4 12 2x6,2 16,5 2x8,3 1,65 2x0,82 3,2 2x1,65 5,2 2x2,6 9,1 2x4,5

Seilaufnahme [m] 11 , 5 9,6 11 , 5 11 11 , 5 11 34 2x16 28 34 2x16 35 2x20 43 49 2x23 43 48 2x23 45 2x26,5 45 2x26,5 34 2x16 35 2x20 48 2x23 56 2x26,5

Seilgeschwindigkeit [m/

min] 8,6 9,1 8,6 9,4 8,6 9,4 8,6 8,6 9,1 8,6 8,6 9,4 9 6,5 6,3 6,3 5,3 5 5 6,1 5,9 6,1 5,9 8,6 8,6 9,4 9 5,3 5,3 5,9 5,9

maximale Lagenzahl 46 5 6 5 6 5 6 6 5 6 6 5 6 7 7 7 7 7 7 3 4 3 4 6 6 5 6 7 7 4 4

oberste

Lage

Seilzugkraft [kN] 0,95 1,6 1,6 3,3 1,3 2,65 0,95 2x0,48 1,6 1,6 2x0,8 3,3 2x1,6 4,1 4,3 2x2,2 5,4 5,7 2x2,8 12 2x5,7 16,5 2x8 1,3 2x0,65 2,65 2x1,3 3,8 2x1,9 8,4 2x4,2

Seilaufnahme [m] 26 17,8 26 20 26 20 79 2x38 53 79 2x38 65 2x45 126 138 2x66 126 138 2x66 45 2x37 45 2x37 79 2x38 82 2x45 138 2x66 76 2x37

Seilgeschwindigkeit [m/

min] 11 11 11 11 11 11 11 11 11 11 11 11 11 9 8,8 8,8 7,6 7 7 6,1 6,4 6,1 6,4 11 11 11 11 7,4 7,4 6,4 6,4

Seildurchmesser 6

nicht drehungsfreies Seil

[mm] 4 15 1 4 26 14 16 14 14 15 14 24 16 15 18 17 27 18 27 27 111 19 111 29 24 14 16 15 17 17 19 29 1

Mindestbruchkraft [kN] 8,3 13 8,7 18,7 8,3 18,7 8,3 8,3 13 8,7 8,3 18,7 13 33,4 26,6 25,5 34,8 31,4 25,5 60 34 71 42 8,3 8,3 18,7 13 28,3 25,5 44 25

Triebswerksgruppe 52m 1Am 1Bm 1Bm 1Am 1Am 2m 2m 1Am 1Bm 2m 1Bm 2m 1Bm 1Bm 2m 1Bm 1Dm 1Am 1Am 2m 1Cm 1Am 1Am 3m 1Am 2m 1Bm 1Am 1Am 2m

drehungsarmes Seil [mm] 4 15 14 36 24 16 14 14 15 14 34 16 25 18 27 37 18 27 37 111 29 111 39 24 14 16 15 17 27 19 29 1

Mindestbruchkraft [kN] 8,3 13 10,3 20,9 8,3 18,7 8,3 8,3 13 10,3 8,3 20,9 13 37,2 31,5 25,5 37,2 31,5 25,5 54 30 72 38 8,3 8,3 18,7 13 25,5 25,5 40 22

Triebswerksgruppe 51Am

1Bm

1Bm 1Bm 1Bm 1Bm 1Am 1Am 1Bm 1Bm 1Am 1Bm 1Am 1Bm 1Bm 1Am 1Cm 1Dm 1Bm 1Bm 1Am 1Cm 1Bm 1Bm 2m 1Bm 2m 1Bm 1Am 1Bm 1Am

Trommeldrehrichtung Serie re re re re re re re re re li li re re li li

Motorleistung [kW] 0,37 0,55 1,1 0,55 1,1 0,37 0,55 1,1 1,5 1,5 1,5 2,2 0,55 1,1 1,1 1,1

Nennstrom [A] 1,05 1,43 2,7 4,5 7,5 1,05 1,43 2,7 3,6 3,6 3,6 5,2 4,5 7,5 7,5 7,5

Schutzart min. IP 55 min. IP 55

Einschaltdauer S3-40 % mit 120 c/h oder S2-12

min

S3-40 % mit 120 c/h oder S2-12 min

Geräuschpegel [dB(A)] ≤ 70 ≤ 75 ≤ 83 7≤ 70 ≤ 72 ≤ 83 7≤ 83 7≤ 72

Gewicht [kg]

ohne Seil, ohne Optionen 18 21,5 38 23 43,5 29 32,5 52,5 90 98 193 198 34 58 100 195

Typ 150 250 500 200 400 150 250 500 750 990 1500 2100 200 400 650 110 0

Sonderanfertigung: Typschild und Zeichnung beachten!

Seilaufnahme für glatte Trommeln. Bei Verwendung gerillter Trommeln verringert sich die Seilaufnahme. 8) Verwendung

1) Nennfestigkeit der Einzeidrähte min. 1570 N/mm2. A = Hebewinde, Ziehen auf schräger Ebene

2) Nennfestigkeit der Einzeldrähte min. 1770 N/mm2. B = Boots-, Fahrzeugbergewinden

3) Nennfestigkeit der Einzeldrähte min. 1960 N/mm2. C = Zugwinde (Ziehen auf waagrechter Ebene)

4) Standardlagenzahl: 3

5) Triebwerksgruppe nach DIN 15020 bzw. FEM 9.511.

6) Andere Seildurchmesser auf Anfrage.

7) Nur beim Senken unter Volllast. Beim Heben Geräuschpegel ≤ 70 dB(A). Ab 80 dB(A) ist Gehörschutz zur Verfügung zu stellen. geteilte Trommel

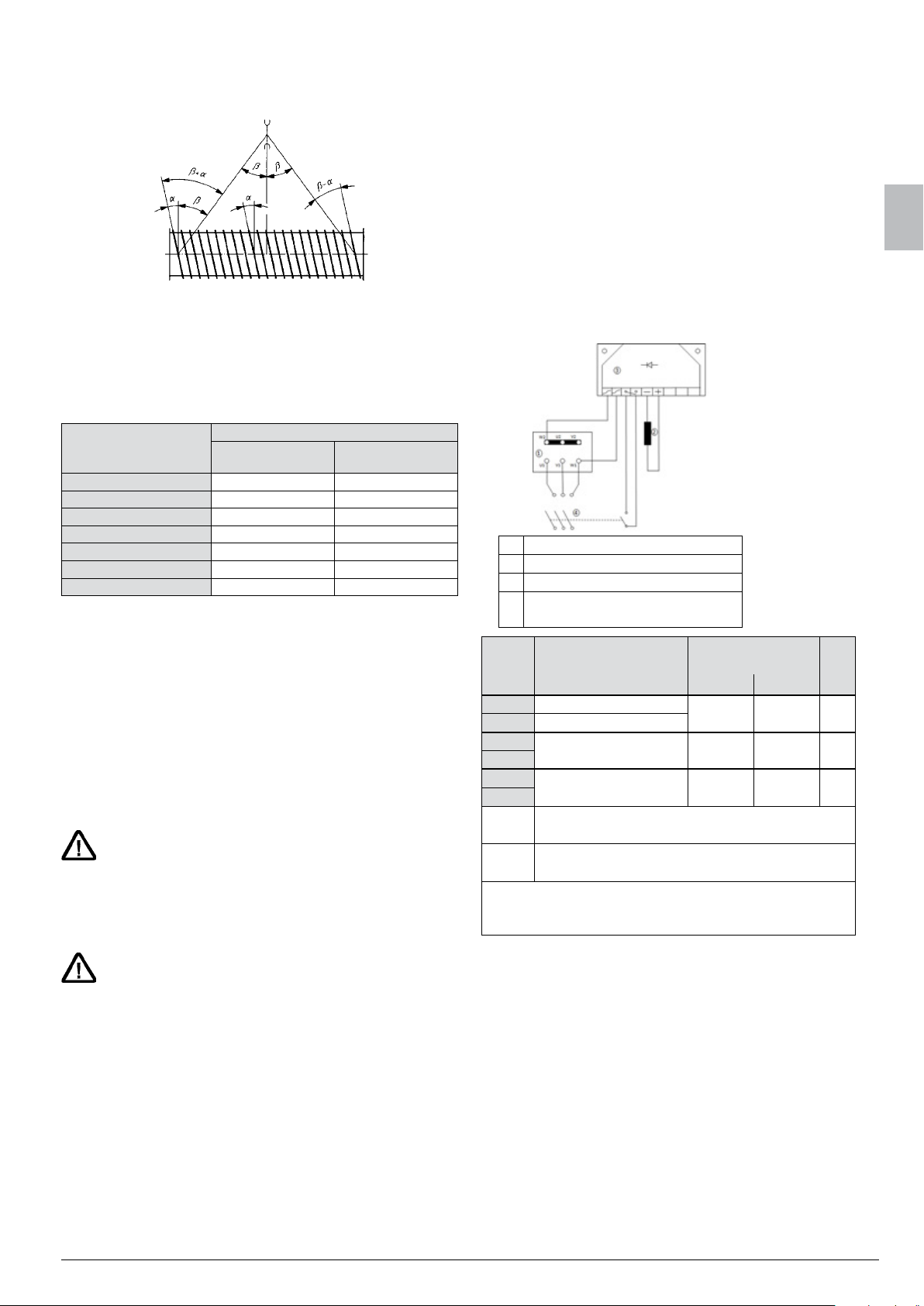

Die Seilzugkraft ergibt sich aus allen an der Seilwinde befestigten Massen (z.B. Seil, Haken, Anschlagmittel, Hebegestelle, Magnete, Nutzlast)

und gilt für Aufstellhöhen unter 1000 m bezogen auf Meereshöhe.

Die 1. Seillage ist die direkt auf der Trommel liegende Seillage.