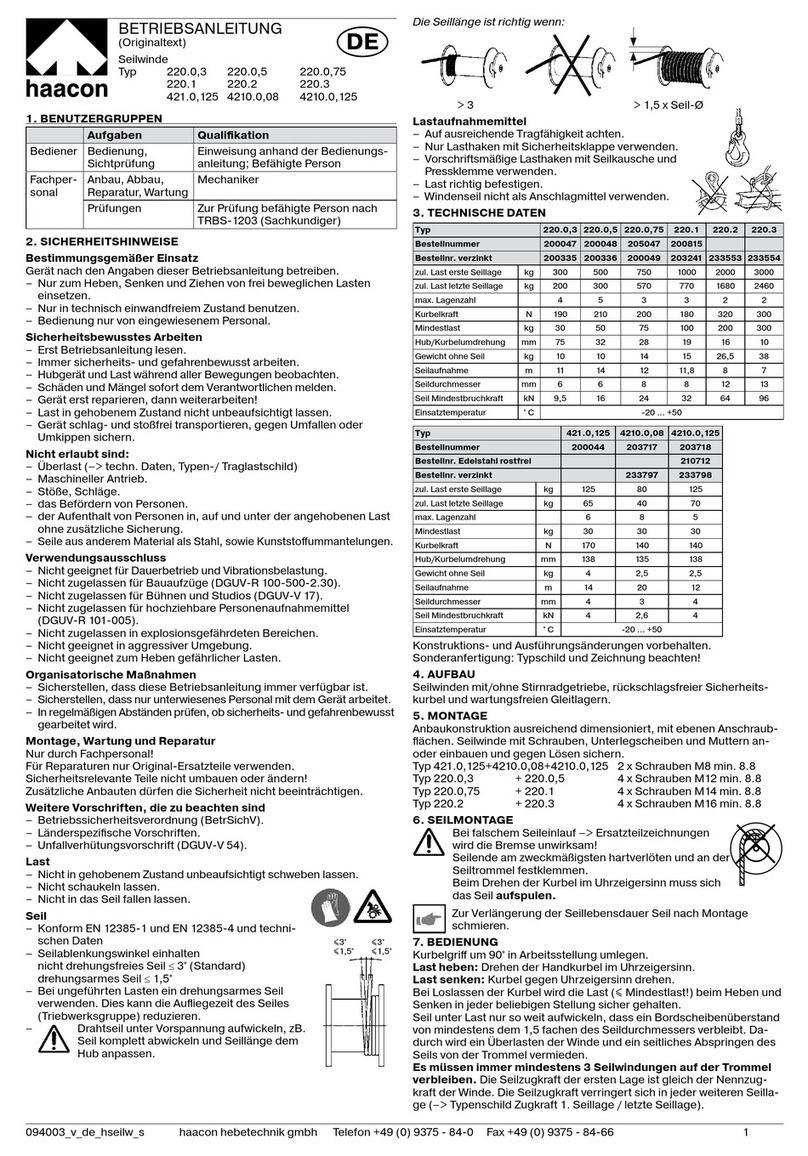

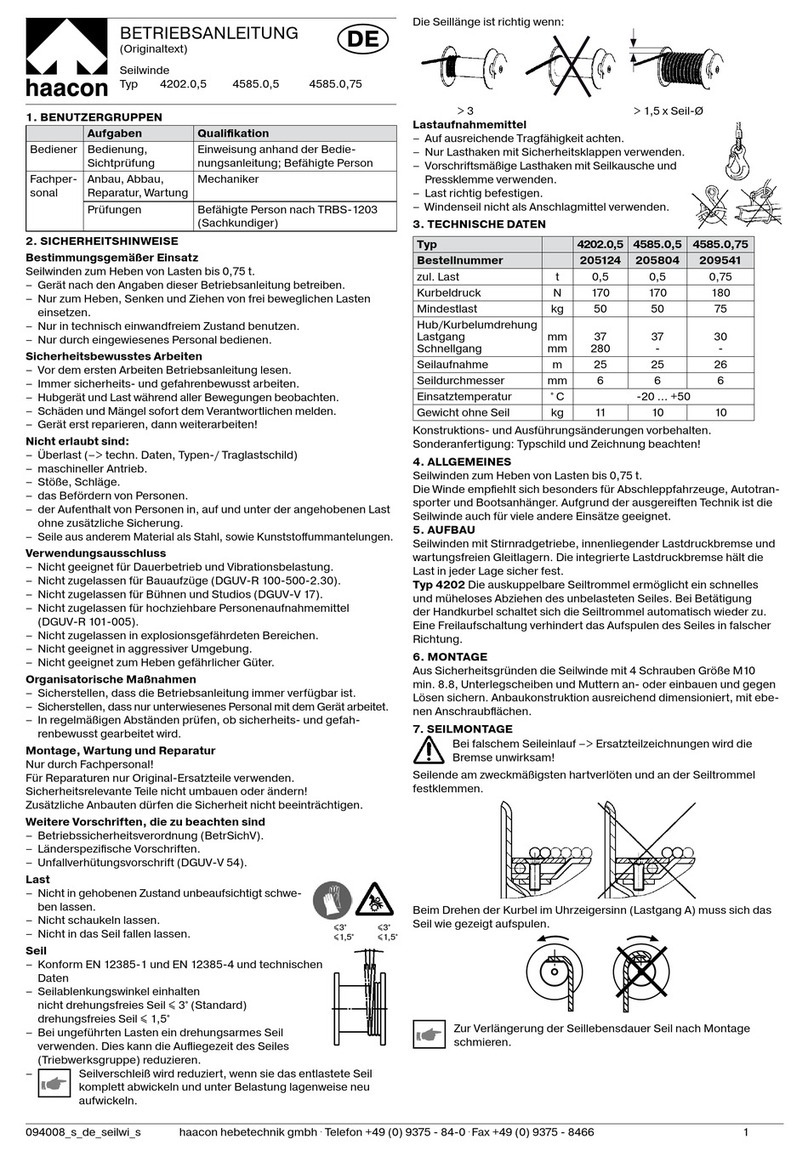

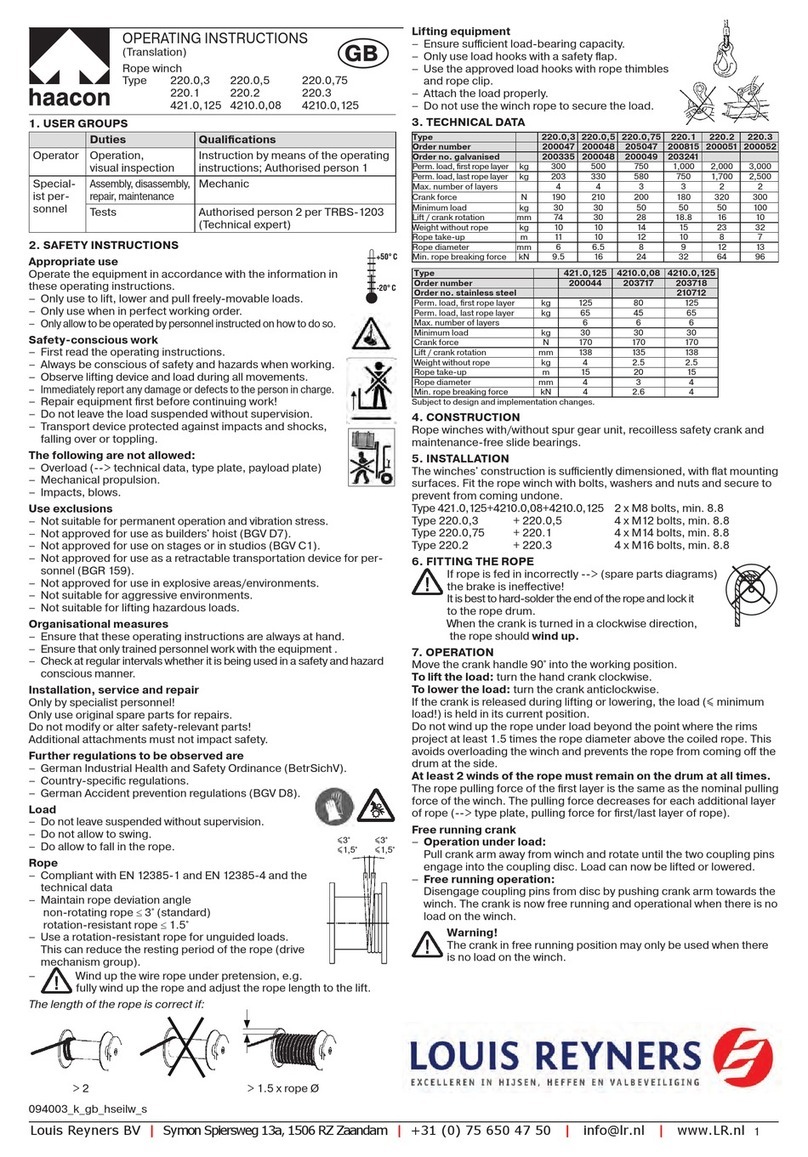

094394_h_fr_hseilw_s haacon hebetechnik gmbh – Phone +49 (0) 9375 - 84-0 – Fax +49 (0) 9375 - 8466 2

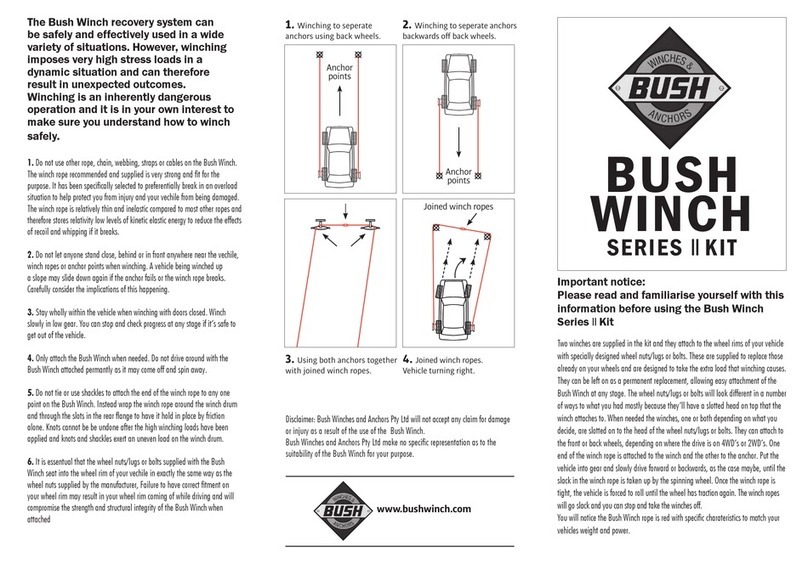

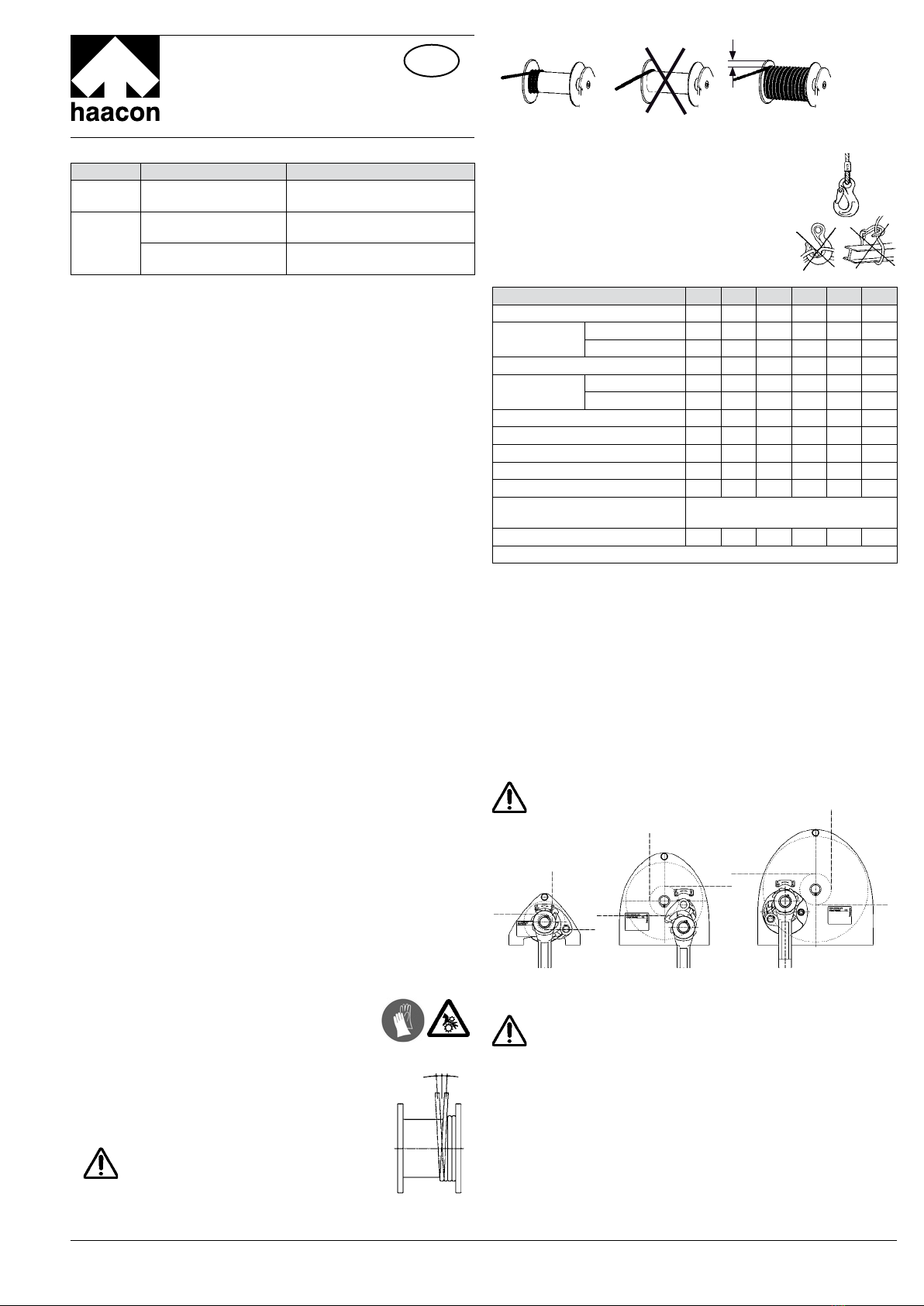

Il est conseillé de braser le bout de câble et de le fixer au tambour avec

un tournevis hexagonal (SW 4 avec 6 Nm, SW 5 avec 9 Nm) (fig. 1,2, 3).

En tournant la manivelle dans le sens des aiguilles d’une montre, le câble

doit s’enrouler sur le tambour (fig 4).

fig. 4

fig. 1 fig. 2 fig. 3

Vérifier le fonctionnement avant de commencer tout travail.

Pour augmenter la durée de vie du câble, lubrifier le câble après

le montage.

7. UTILISATION

Soulever la charge: Tourner la manivelle dans le sens horaire.

Abaisser la charge: Tourner la manivelle dans le sens anti-horaire.

En cas de relâchement de la manivelle, la charge (≤ charge minimale!) est

maintenue dans la position souhaitée en cas de montée et de descente.

Enrouler le câble sous charge jusqu’à ce que la projection de l

a poulie à

rebord soit de minimum 1,5 fois le diamètre de câble. Ceci permet d’évi-

ter ainsi une surcharge du treuil et un déport latéral du câble du tambour.

Il doit toujours rester au minimum 3 enroulements de câble sur

le tambour. La force de traction du câble du premier enroulement est

égale à la force de traction nominale du treuil. La force de traction du

câble diminue dans chaque autre enroulement de câble (–> plaque

signalétique force de traction du premier/dernier enroulement de câble).

force de traction en 1e position du câble/dernière position du câble).

Version « manivelle de sécurité avec frein débrayable » (option)

Possibilité de débrayer le tambour uniquement lorsque le câble

n’est pas sous tension.

Comment débrayer le tambour.

zPousser la manivelle vers le treuil. Les goujons de débrayage sortent

du disque de débrayage. Dérouler le câble librement.

Comment « embrayer / accoupler » le tambour

zTirer et tourner la manivelle jusqu’à ce que les goujons de débrayage

s’enclenchent dans le disque de débrayage.

Version « manivelle de sécurité avec poignée repliable et rayon

réglable » (option)

zDesserrer l’écrou papillon, ajuster rayon de la manivelle, resserrer

l’écrou papillon.

Version avec manivelle amovible (option)

8.CONTRÔLE

Selon les conditions d’utilisation et de fonctionnement, l’appareil doit être

contrôlé au minimum une fois par an, par une personne qualifiée selon

TRBS 1203 (expert) (un contrôle selon BetrSichV, §10, alinéa 2 correspond

à l’application des directives européennes 89/391/CEE et 2009/104/CE ou

un contrôle de sécurité de fonctionnement annuel selon DGUV-V 54, §23,

alinéa 2 et DGUV-G 309-007). Ces contrôles doivent être documentés:

– avant la première mise en service.

– après les principales modifications avant la remise en service.

– au moins une fois par an.

– si des évènements exceptionnels ont lieu et peuvent avoir des con-

séquences négatives sur la sécurité du treuil (contrôle exceptionnel,

ex. : après une longue période de non-utilisation, accidents, cata-

strophes naturelles).

– après des travaux de maintenance pouvant altérer la sécurité du treuil.

Les experts sont des personnes qui, de part leur formation et expé-

rience professionnelles, ont des connaissances suffisantes dans le

domaines des treuils, appareils de levage et de traction et sont familiari-

sées avec les directives nationales en vigueur en matière de protection

du travail, les règlements et règles généralement reconnues de la tech-

nique (ex. : normes DIN-EN) et peuvent ainsi évaluer l’état sans danger

des treuils, appareils de levage et de traction. Les experts doivent être

désignés par l’exploitant de l’appareil. L’exécution du contrôle de sécu-

rité de fonctionnement annuel, ainsi qu’une formation pour acquérir les

connaissances et compétences citées précédemment, sont proposées

par haacon hebetechnik.

9. RECOMMANDATION EN MATIÈRE DE MAINTENANCE

L’opérateur définit lui-même, selon la fréquence et les conditions d’utili-

sation, les intervalles de maintenance.

– Nettoyage régulier, pas de jet de vapeur !

– Contrôler visuellement les freins/dispositifs d’arrêt non accessibles, au

plus tard tous les 5 ans, remplacer les garnitures de frein si nécessaire.

– Révision générale par le fabricant au plus tard tous les 10 ans.

ATTENTION !

Travaux d’inspection, de maintenance et de réparation unique-

ment sur un engin de levage sans charge. Travaux sur les freins

et dispositifs d’arrêt uniquement par le personnel qualifié.

Travaux de maintenance et d'inspection Intervalle

Examen visuel du crochet de câble (élément de suspension) avant

chaque

utilisation

Fonctionnement du treuil

Etat du câble et de l'accessoire de levage

Fonction de freinage sous charge

Graisser le pignon d'entraînement de palier une fois

par

trimestre

Vérifier l'usure du câble selon DIN ISO 4309 et entretenir

Vérifier le serrage correct des vis de fixation

Vérifier l'usure de l'ensemble des pièces du treuil et de la

manivelle, remplacer éventuellement les pièces défec-

tueuses et graisser. une fois

par an

Vérifier la lisibilité de la plaque signalétique

Confier le contrôle à un expert

Recommandation en matière de lubrifiant : Graisse multi-usage

selon DIN 51502 K3K-20

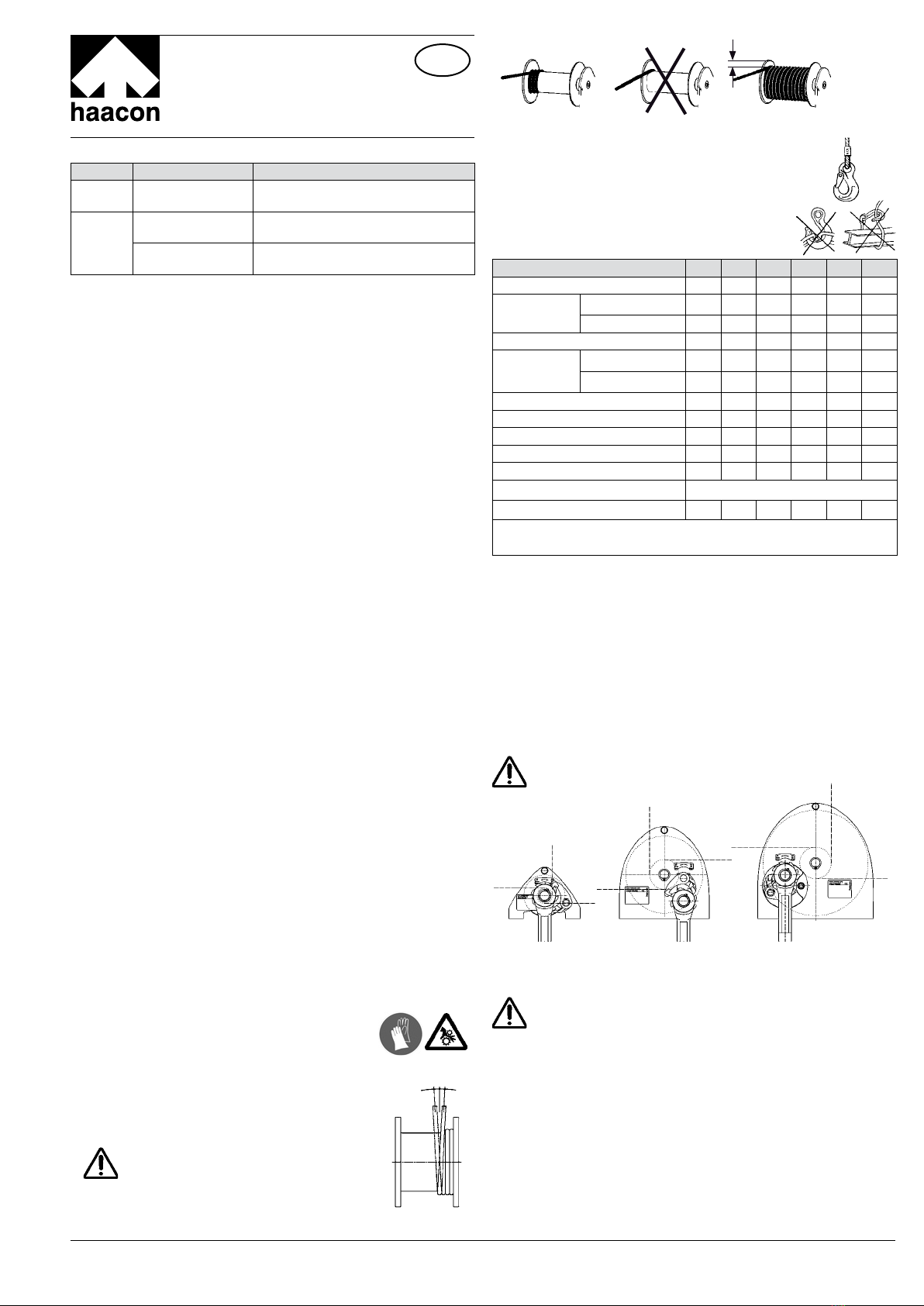

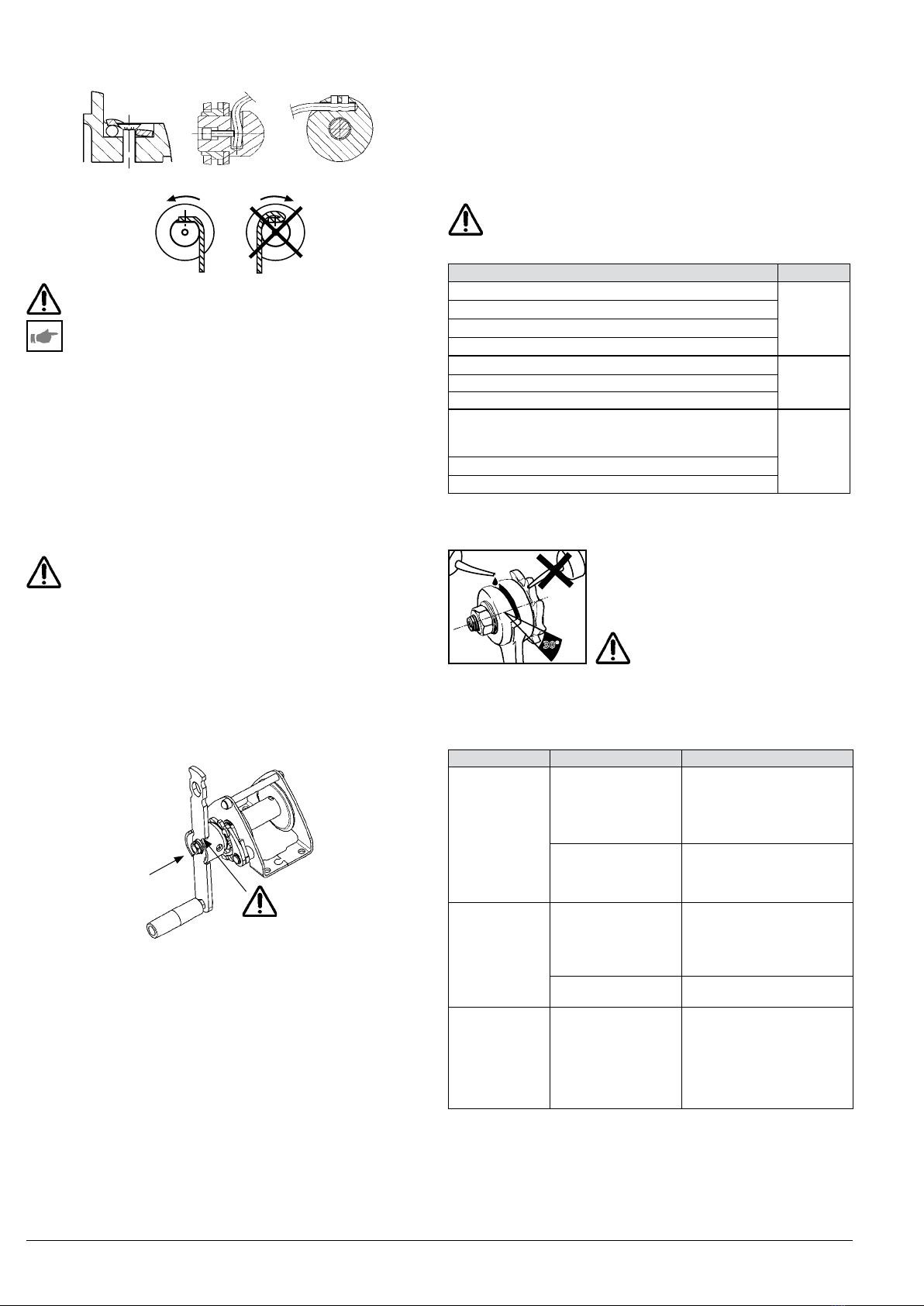

Manivelle de sécurité

1- 3

30° max

En cas de manœuvrabilité difficile lors de la

descente, verser quelques gouttes d’huile

dans l’interstice du moyeu de manivelle.

Les manivelles de sécurité avec une ouver-

ture >30° doivent être remplacées. Répara-

tion uniquement par le fabricant.

ATTENTION !

Démonter la manivelle, le crochet

d’arrêt et le cliquet d’arrêt unique-

ment lorsque l’appareil n’est pas sous

charge !

Ne pas huiler ou graisser les garni-

tures de frein!

10. ANOMALIES DE FONCTIONNEMENT ET CAUSES

Incident Cause Remède

Le treuil se

laisse difficile-

ment enrouler

à l'état non

chargé

Manque de lubrifiant

dans les points de

palier

Saletés ou autres

dans le logement

Effectuer les opérations de

maintenance.

Le treuil a été voilé

lors du montage.

Vérifier la fixation. La surface

de vissage est-elle plane? Ou

bien les vis sont-elles unifor-

mément serrées?

La charge n'est

pas retenue

Le câble est mal en-

roulé, le sens de rota-

tion lors du levage est

incorrect, le frein est

usé ou défaillant

Poser le câble correctement.

Vérifier les éléments du

frein et remplacer les pièces

usées.

La charge est trop

faible.

La charge doit être d'au moi-

ns 20 ou 50 kg environ

Le frein ne

s'ouvre pas, la

charge ne peut

être abaissé

qu'avec un

grand déploie-

ment d'efforts

Gauchissement des

disques de frein ou

du mécanisme de

frein !

Débloquer le frein en admi-

nistrant un léger coup avec

la paume de la main sur le

bras de la manivelle.

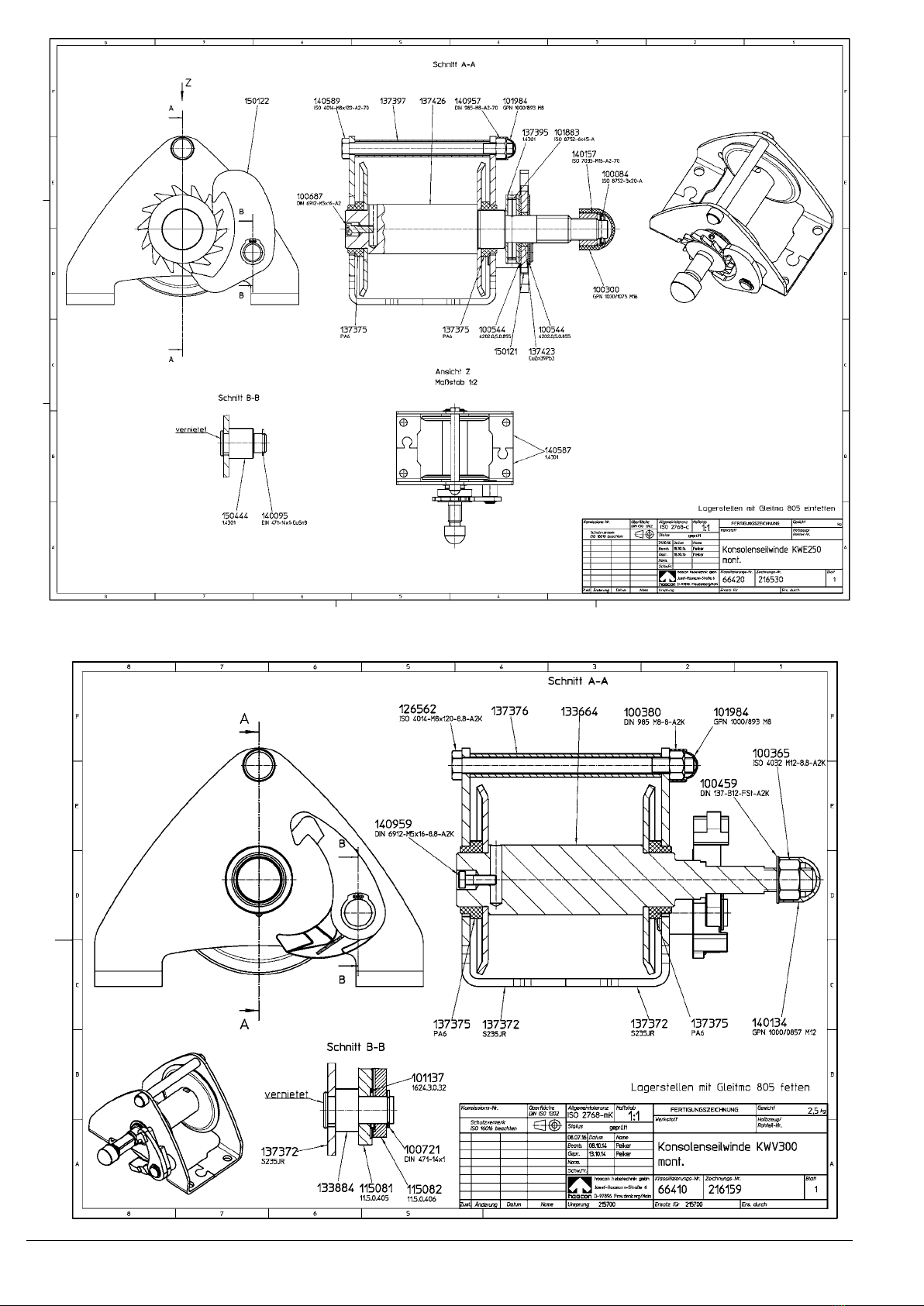

11. PIECES DE RECHANGE

Pour toute commande de pièces de rechange, veuillez absolument

indiquer:

– le type et le numéro de fabrication de l’appareil / la pos. et le numéro

de pièce

12. DÉMONTAGE, ÉLIMINATION

– Observer les consignes de sécurité.

– Eliminer écologiquement l’appareil et ses composants.