9

Veuillez conserver ce mode d’emploi accessible pour

tous les utilisateurs. Demander l’accord écrit du fabri-

cant pour tous les cas non prévus dans le présent mode

d’emploi. Veuillez respecter toutes les réglementations

nationales pour l’installation, l’utilisation et la mainte-

nance des compteurs de gaz.

1 Caractéristiques

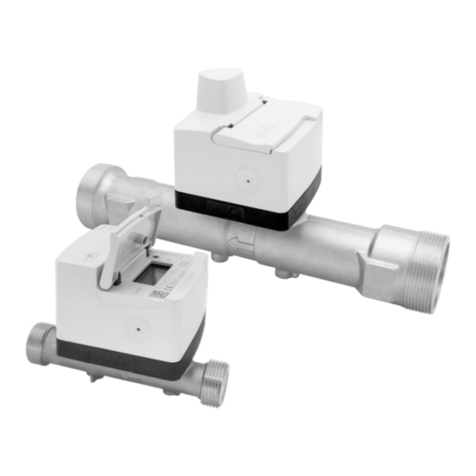

Les compteurs Delta sont conçus pour mesurer les gaz

des 1er, 2eme et 3eme familles comme définies dans

l´EN437 ainsi que de nombreux gaz filtrés et non cor-

rosifs.

Caractéristiques générales : voir l´annexe 1

2 Emballage

En fonction de la taille ou de la version, le compteur est

livré :

Dans un carton individuel, protégé par un calage en car-

ton ou polyéthylène.

Sur une palette en bois protégé par une coiffe en carton.

L’emballage contient le lubrifiant, les prises pour les

émetteurs d’impulsion installés et le présent manuel.

2.1 Stockage

Si le compteur n’est pas utilisé dans l’immédiat, il doit être

protégé et entreposé en position horizontale dans un lieu

propre et sec. Les obturateurs placés dans les orifices

d’entrée et de sortie doivent rester en place jusqu’à l’ins-

tallation du compteur sur la canalisation.

2.2 Manutention

Le compteur est fourni sans lubrifiant dans les carters.

Avant toute expédition ou manutention, il faut vous as-

surer que le lubrifiant a été complètement vidangé des

carters avant et arrière de façon à éviter un déversement

intempestif du lubrifiant dans la chambre de mesure. Le

compteur peut être manipulé à l’aide de câbles passés

sous le corps ou dans les anneaux de levage uniquement.

3 Installation

3.1 Généralités

Le compteur doit impérativement être installé dans un

environnement dont les conditions limites (en particulier

pression, température, débit,...) sont compatibles avec

ses caractéristiques propres indiquées sur la plaque

signalétique. Compte tenu du principe volumétrique du

compteur Delta, sa métrologie n’est pas influencée par

les conditions d’installation. Néanmoins, pour garantir le

bon fonctionnement du compteur, les instructions sui-

vantes devront être respectées : voir l’annexe 2.

• Vérifier visuellement que le compteur n’a pas été en-

dommagé durant le transport.

• Les opérations de soudures sur la canalisation ne sont

pas autorisées lorsque le compteur est installé.

• Le compteur devra être installé avec les pistons à l‘ho-

rizontale. Déviation permise : +/- 5°.

• Ne jamais installer un compteur à un point bas d‘une

installation où il pourrait être soumis à une accumula-

tion d‘eau ou de particules.

• L´utilisation de bande téflon sur les raccords filetés doit

être faite avec beaucoup de précaution de manière

à éviter d´en introduire dans la chambre de mesure.

• Le compteur doit être installé sans contraintes sur la

canalisation. Les brides doivent être alignées correc-

tement.

• Les brides avec UNC sont livrées avec des taraudages

définis en pouces suivant ANSI/ASME B1.1.

Les filetages/taraudages métriques et UNC ne sont

pas compatibles !

• Un accouplement souple peut être utilisé pour assurer

une installation sans contraintes.

• L’utilisation d’un filtre placé en amont du compteur

est conseillée pour des gaz qui présentent un contenu

particulaire élevé. Voir § 3.2

Avant l´installation :

• S’assurer que la canalisation en amont du compteur

est exempte de poussières.

• Enlever les obturateurs placés dans les orifices d’en-

trée et de sortie.

• S’assurer que le sens d´écoulement du gaz corres-

pond à la flèche située sur le compteur.

• S’assurer que les pistons tournent librement.

3.2 Filtration

Les compteurs à pistons rotatifs fonctionnent mieux si

le gaz ne contient pas de particules. Par conséquent, il

est conseillé de filtrer le gaz en amont du compteur. Le

niveau de filtration recommandé est d’au moins 100

μm. Lorsque le compteur est en service, il faut vérifier

périodiquement la propreté du filtre, notamment dans

le cas d’une nouvelle installation ou après l’exécution de

travaux sur la tuyauterie en amont du compteur.

Dans le cas d´une installation ayant une direction du gaz

du bas vers le haut, il faut particulièrement faire atten-

tion à la filtration de manière à éviter que des poussières

accumulées à l´aval ne retombe dans le compteur. Par

exemple, un second filtre peut être installé à l´aval du

compteur.

3.3 Lubrification

3.3.1 Généralités

Choisir le lubrifiant en fonction des conditions d’exploi-

tation. Le lubrifiant doit être neutre et non détergent.

Important :

• Une lubrification insuffisante peut causer une usure

prématurée du compteur.

• Une lubrification excessive peut également entraîner

des problèmes. Un surplus de lubrifiant peut conta-

miner la chambre de mesure, détériorer la métrologie

et occasionner des dommages sur les paliers et les

pistons en raison du mélange du lubrifiant et des impu-

retés contenues dans le gaz.

• Toujours vidanger les carters avant le transport du

compteur.

3.3.2 Choix du lubrifiant

Viscosité : la viscosité a été calculée pour assurer la

meilleure performance mécanique et métrologique du

compteur.

Références commerciales : L’annexe 3 contient une liste

de lubrifiants du commerce. Ils peuvent être utilisés pour