Mannesmann 53245 User manual

Gewindeschneid-Satz, 45-tlg. Art.-No. 53245

Gebrauchsanweisung

Gewindebohrer und Schneideisen sind Präzisionswerkzeuge. Sie sind aus hochwertigem, legiertem Stahl hergestellt und

erreichen eine Härte von 58-61 HRC. Machen Sie vor Arbeitsbeginn einen Härtetest mit einer Werkstattfeile an Ihrem

Werkstück. Zeigt das Werkstück bei leichtem Druck Feilspuren, können sie mit dem Gewindeschneiden fortfahren.

Bitte lesen und beachten Sie diese Gebrauchsanweisung, um eine lange Lebensdauer der Werkzeuge sicherzustellen.

Gewindebohrer (für Innengewinde)

Um ein Innengewinde zu schneiden, wählen Sie einen Bohrer mit dem entsprechenden Durchmesser, den passenden

Gewindebohrer, das Windeisen, und Schneidöl.

Um leichtgängige Gewinde zu schneiden, muss der Bohrer-Durchmesser entsprechend untenstehender Aufstellung ausge-

wählt werden. Eine zu große Bohrung ergibt eine unzureichende Höhe der Gewindeflanken, eine zu kleine Bohrung führt zu

Beschädigung des Gewindebohrers und evt. zur Zerstörung des Werkstückes.

Stecken Sie den Vierkant des Gewindebohrers zwischen die Spannbacken des Windeisens und spannen Sie ihn fest.

Spannen Sie das Werkstück in einen Schraubstock oder befestigen Sie es mit Schraubzwingen. Stecken Sie den Gewinde-

bohrer in das Bohrloch und drehen ihn im Uhrzeigersinn ins Material. Achten Sie hierbei auf senkrechte Stellung des Gewin-

debohrers. Der Gewindebohrer schneidet nun das Gewinde und zieht sich in das Werkstück. Um die dabei entstehenden

Metallspäne zu brechen, drehen Sie den Gewindebohrer wiederholt 1/4 bis 1/2 Umdrehung entgegen dem Uhrzeigersinn.

Geben Sie während des Schneidvorgangs etwas Schneidöl in die Bohrung, um den Schneidvorgang zu erleichtern und die

Lebensdauer des Gewindebohrers zu erhöhen. Setzen Sie den Schneidvorgang fort, bis der Gewindebohrer das Werkstück

vollständig durchstößt bzw. bis das Ende des Bohrloches erreicht ist. Beim Schneiden von Sacklöchern ist zu beachten, dass

der Gewindebohrer aufgrund seiner Konstruktion das Gewinde nicht bis zum Grund des Loches schneiden kann und entspre-

chend ist eine tiefere Bohrung anzubringen.

Schneideisen (für Außengewinde)

Um ein Außengewinde zu schneiden, wählen Sie das entsprechende Schneideisen, den Schneideisenhalter und Schneidöl.

Das Nennmaß des Schneideisens sollte 0,15-0,25 mm größer sein, als der Durchmesser des Bolzens, auf den das Gewinde

geschnitten werden soll. Spannen Sie das Werkstück in einen Schraubstock und brechen Sie die Kanten mit einer Feile.

Setzen Sie das Schneideisen, evt. mit dem Adapter, in den Schneideisenhalter so ein, dass die seitlichen Schrauben in die

Nuten des Schneideisens eingedreht werden können. Achten Sie darauf, dass das Schneideisen mit der richtigen Öffnung

angesetzt wird (Schrägkanten). Achten Sie bei Arbeitsbeginn darauf, dass das Schneideisen im korrekten Winkel angesetzt

wird und drehen Sie es unter leichtem Druck im Uhrzeigersinn. Sobald das Schneideisen sich selbsttätig auf das Werkstück

zieht, sollte nach jeder Umdrehung der Halter 1/4 bis 1/2 Umdrehung zurückgedreht werden, um die entstandenen Späne zu

brechen und zu entfernen. Geben Sie während des Schneidvorgangs etwas Schneidöl auf das Werkstück, um den

Schneidvorgang zu erleichtern und die Lebensdauer des Schneideisens zu erhöhen.

Bohrloch-Durchmesser

METRISCH METRISCH-FEIN

Nennmaß Steigung Bohrer-∅Nennmaß Steigung Bohrer-∅

M 6 1,00 5,0 M 6 0,75 5,2

M 8 1,25 6,8 M 8 1,00 7,0

M 10 1,50 8,5 M 10 1,25 8,8

M 12 1,75 10,2 M 12 1,50 10,5

M 14 2,00 12,0 M 14 1,50 12,5

M 16 2,00 14,0 M 16 1,50 14,5

M 18 2,50 15,5 M 18 1,50 16,5

M 20 2,50 17,5 M 20 1,50 18,5

M 22 2,50 19,5 M 22 1,50 20,5

M 24 3,00 21,0 M 24 1,50 22,5

Härtetest korrekten Bohrer- korrekten Schneid- Kanten brechen Schneideisen mit

durchführen Durchmesser winkel beachten Schrägkanten

wählen ansetzen

Tap and Die Set, 45-pcs Item-no. 53245

Instructions for use

Taps and dies are tools of high precision. They are produced from high-quality alloy steel, heat treated and tempered for a

hardness of 58-61 HRC. Check the hardness of your workpiece by a regular machinist´s file before starting thread-cutting. In

case the workpiece can be easily filed, you may proceed with your thread-cutting.

Please read and follow these instructions to reach a proper threading and longer tool-life.

Taps (for internal threads)

To cut an internal thread, select a proper drill-size as per the table shown below, the tap of the desired size, tap-wrench and

cutting-oil.

The proper hole-size is very important in the formation of good threads. An oversized hole results in reduced thread-height, an

undersized hole will overload the tap and will probably cause damage of the tool or even the workpiece. Please refer to the

table printed below concerning the correct size of drill. Fix the workpiece in a bench-vise or by using clamps.

Secure the tap by the square in the tap-wrench and start threading by turning the wrench in clockwise direction. Great care

must be taken to start the tap square to the hole. As the tap is turned it bites into the metal and leads into the hole. After the

tap has been started, the metal-chips that flow into the flute spaces must be broken to relieve pressure on the tap. This is

accomplished by reversing the tap-direction every 1/4 to 1/2 revolution depending on the tightness encountered. Providing

lubrication to the cutting edges while tapping will result in smoother threads and longer tap-life.

Continue threading until the tap passes through the workpiece or it reaches the bottom of the hole.

When tapping a blind hole (one that does not pass entirely through the workpiece) take care in drilling to provide clearance at

the bottom for metal-chips and the starter-threads. These chamfered threads on the end of the tap will not cut full threads.

Dies (for external threads)

To cut an external thread, such as on a bolt, select the correct die for the rod, being threaded, the die-stock and cutting-oil.

The size of the rod or bolt is of great importance. It must not be larger than the desired thread and preferably .005" to .010"

undersized. An oversized workpiece may damage the die and will make turning very difficult. Slightly undersized workpieces

are easier to thread and furnishes enough thread-height for normal use.

After securing the part being threaded, insert the die into the die-stock and run the set screw snugly into one of the recesses

in the outside surface of the die. (The recess and slot pattern of dies allows use with a variety of die stocks)

The chamfered side of the die is used for starting the threading operation. Always bevel the end of the bolt or rod to be

threaded, to make angles starting easier. This filed or ground chamfer also helps in starting at right to the work, which is of

major importance.

Start the die on the rod with clockwise rotation until it begins leading onto the workpiece. Metal-chips will flow into the holes

provided and should be broken by reversing the direction every 1/4 to 1/2 revolution, depending on the tightness encountered.

Continue this operation until threads of the desired length have been cut. Provide proper lubrication to the workpiece while

cutting threads.

DRILL-DIAMETER

METRIC METRIC-FINE

nominal size pitch drill-∅nominal size pitch drill-∅

M 6 1,00 5,0 M 6 0,75 5,2

M 8 1,25 6,8 M 8 1,00 7,0

M 10 1,50 8,5 M 10 1,25 8,8

M 12 1,75 10,2 M 12 1,50 10,5

M 14 2,00 12,0 M 14 1,50 12,5

M 16 2,00 14,0 M 16 1,50 14,5

M 18 2,50 15,5 M 18 1,50 16,5

M 20 2,50 17,5 M 20 1,50 18,5

M 22 2,50 19,5 M 22 1,50 20,5

M 24 3,00 21,0 M 24 1,50 22,5

check select proper ∅observe correct bevel the edges start from proper

hardness of the drill cutting-angle of rods or bolts side with beveled

thread

Instrucciones para Juego de herramientas para roscar o filetear, 45 pzas. No. Art. 53245

Con estos machos y cojinetes de roscar contenidos en este juego se trata de herramientas de precisión. Están fabricadas

de acero aleado de alta calidad, templado para dureza Rockwell 58 - 61.

Como con todas las herramientas de precisión, también aquí es necesario el uso y el mantenimiento adecuados para

obtener buenos resultados de trabajo y una larga duración de las herramientas roscadoras. Por eso el usuario sin

experiencia debería leer estas instrucciones detenidamente.

Machos (para roscas interiores)

Para cortar una rosca interior, elija el tamaño deseado del macho de roscar, el cojinete adecuado, el diámetro correcto del

macho o de la perforación como también el aceite lubricante o de corte adecuado.

El diámetro del agujero es muy importante para la fabricación de buenas roscas. Un agujero demasiado grande produce

demasiado poca altura de la rosca, un agujero demasiado pequeño lleva a una sobrecarga del macho de roscar y a la rotura

innecesaria de la herramienta. Observe la indicación puesta de forma permanente en el vástago del macho referente al diá-

metro necesario del macho y haga la perforación del agujero hasta la profundidad deseada.

Sujete bien el macho en el giramachos y empiece a cortar la rosca a través de girar el giramachos en el sentido de las

agujas del reloj.Habrá que observar cuidadosamente de colocar el macho paralelamente hacia la perforación. Por el torne-

ado del macho este penetra cortando en el metal y es llevado automáticamente dentro de la perforación. Al cortar la rosca,

habrá que sacar derribando la viruta metálica que se produce en las ranuras del macho, para tomar la presión del macho.

Esto se obtiene a través de un retrogiro del macho después de cada cuarto o sea, medio giro, dependiente de la tolerancia

entre el diámetro del macho y de la perforación. El uso de aceites lubricantes y de corte al cortar las roscas facilita el trabajo

y mejora la calidad de la rosca y aumenta la duración del macho de roscar. Solamente debe terminar el procedimiento de

corte cuando el macho excede la pieza de trabajo,o sea, se haya llegado al fondo de la perforación.

Si corta una rosca en un taladro ciego (un taladro que termina en la pieza de trabajo), observe Vd. de perforar el agujero

correspondientemente más profundo, para que quede suficiente espacio para la viruta y los filos permanezcan en el prin-

cipio del macho de roscar (estos filos son biselados y no cortan roscas acabadas).

Cojinetes (para roscas exteriores)

Para hacer roscas exteriores, como en un tornillo, debe elegir el cojinete correspondiente para el diámetro a elaborar, tam-

bién el soporte del cojinete y el aceite lubricante o de corte. Es muy importante el diámetro del bulón a elaborar. No debe ser

más grande que la medida deseada de la rosca, se recomienda una diferencia de 0,127- 0,254 mm (0,005" - 0,010"). Un

diá-metro demasiado grande del bulón daña el cojinete y dificulta innecesariamente el manejo de la herramienta. Un

diámetro del bulón más pequeño facilita el corte de la rosca y alcanza suficiente altura de la rosca para el uso normal.

Cuando la pieza de trabajo a elaborar está sujetado bien, Vd. coloca el cojinete en el soporte de la manera de que las esco-

taduras en el cojinete coincidan con los tornillos tensores en el soporte. (La ejecución con las escotaduras y ranuras en el

lado exterior del cojinete posibilita el uso de diferentes soportes de cojinete). El canto biselado del cojinete se usa para el

principio del cortado de roscas. Siempre se debe biselar el final del bulón a eelaborar para facilitar el inicio del cortado de

roscas. Esto facilita también la colocación correcta del cojinete en ángulo recto, lo que es sumamente importante. Gire Vd.

el cojinete en sentido horario, hasta que empiece a cortar. Viruta, que penetra en las ranuras del cojinete se rompe a través

de retrogiro del cojinete por ¼ o ½ giro, dependiente de la tolerancia entre el diámetro del cojinete y del bulón. Sólo debe

aca-bar el cortado de roscas, cuando se ha alcanzado el largo de rosca deseada. Use aceite lubricantes y de corte.

METRICO METRICO-FINO

diam. nominal subida diam.de taladrado diam. nominal subida diam.de taladrado

M 6 1,00 5,0 M 6 0,75 5,2

M 8 1,25 6,8 M 8 1,00 7,0

M 10 1,50 8,5 M 10 1,25 8,8

M 12 1,75 10,2 M 12 1,50 10,5

M 14 2,00 12,0 M 14 1,50 12,5

M 16 2,00 14,0 M 16 1,50 14,5

M 18 2,50 15,5 M 18 1,50 16,5

M 20 2,50 17,5 M 20 1,50 18,5

M 22 2,50 19,5 M 22 1,50 20,5

M 24 3,00 21,0 M 24 1,50 22,5

controle la dureza perforar el diá- ángulo recto l limar un bisel en empezar con el

metro correcto el final del bulón lado correcto

2 Jahre Vollgarantie

Die Garantiezeit für dieses Gerät beginnt mit dem Tage des Kaufes. Das Kaufdatum weisen Sie uns bitte durch Einsendung

des Original-Kaufbeleges nach.

Wir garantieren während der Garantiezeit:

•

kostenlose Beseitigung eventueller Störungen.

•

kostenlosen Ersatz aller Teile, die schadhaft werden.

•

einschließlich kostenlosem, fachmännischem Service (d. h. unentgeltliche Reparatur durch unsere Fachleute).

Voraussetzung ist, dass der Fehler nicht auf unsachgemäße Behandlung zurückzuführen ist.

Bei evt. Rückfragen oder Qualitätsproblemen wenden Sie sich bitte unmittelbar an den Hersteller:

Brüder Mannesmann Werkzeuge GmbH

Abt. Reparatur-Service

Lempstr. 24

D-42859 Remscheid / Germany

Telefon: +49 (0)2191/37 14 71

Telefax: +49 (0)2191/38 64 77

Email: service@br-mannesmann.de

Full two-year guarantee

The guarantee period for this item begins on the day of purchase. Please supply proof of the day of purchase by sending in

the original receipt.

During this period, the guarantee covers the following:

•

Free removal of any faults

•

Free replacement of defective parts

•

Including free expert service (free assembly by our experts)

This guarantee is conditional upon the fault not being the result of improper handling.

If you have any queries or problems concerning quality or troubleshooting, please contact the manufacturer:

Brüder Mannesmann Werkzeuge GmbH

Abt. Reparatur-Service

Lempstr. 24

42859 Remscheid / Germany

Tel.: +49 (0)2191 - 37 14 71

Fax: +49 (0)2191 - 38 64 77

email: servic[email protected]

2 años de garantía completa

El período de garantía para este aparato comienza el día de la compra. Justifique su fecha de compra enviándonos el

justificante de compra original.

Durante el período de garantía le aseguramos:

•

Reparación gratuita de posibles averías.

•

Reposición gratuita de todas las piezas defectuosas.

•

incluido el servicio técnico especializado gratuito (es decir reparación sin costes por parte de nuestros especialistas).

Es imprescindible que el fallo no sea atribuible a un manejo incorrecto.

Para mayor información o problemas con la calidad del producto diríjase por favor directamente al fabricante:

Brüder Mannesmann Werkzeuge GmbH

Dep. Servicio de reparación

Lempstr. 24

42859 Remscheid

Teléfono: +49 (0)2191/37 14 71

Telefax: +49 (0)2191/38 64 77

Table of contents

Languages:

Other Mannesmann Power Tools manuals

Mannesmann

Mannesmann 183-A User manual

Mannesmann

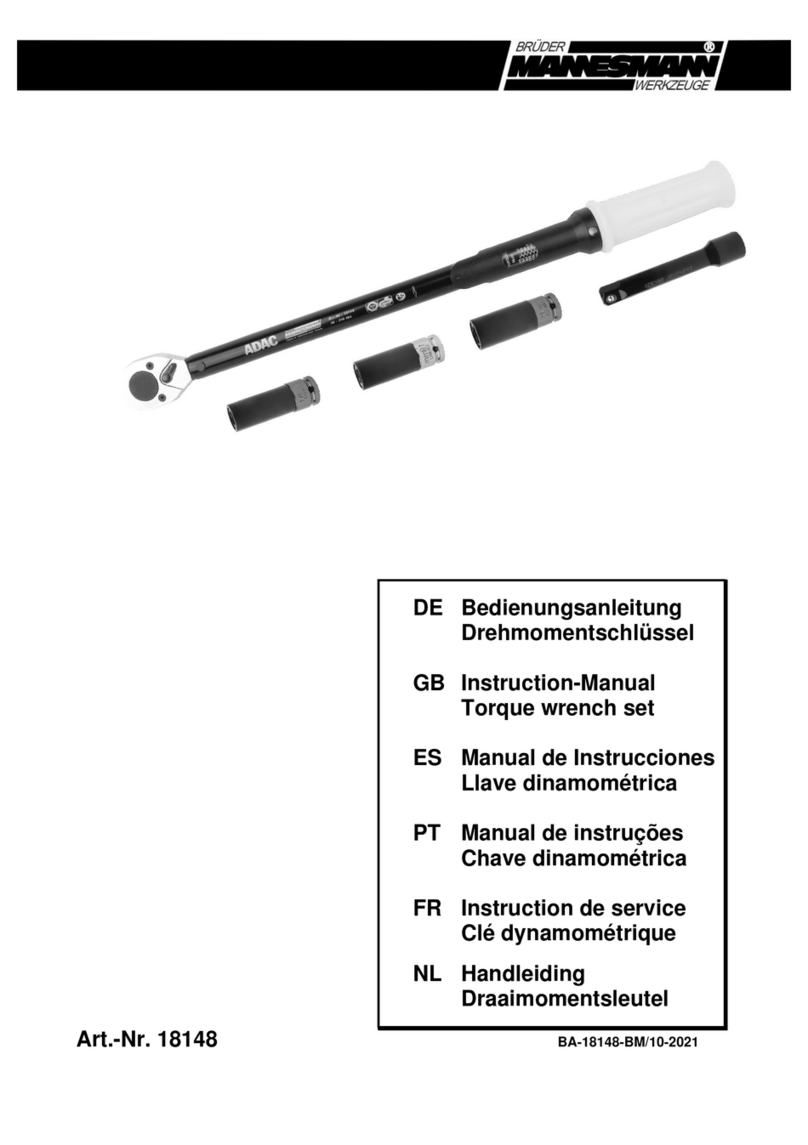

Mannesmann 18148 User manual

Mannesmann

Mannesmann 094-T-04 User manual

Mannesmann

Mannesmann 18141 User manual

Mannesmann

Mannesmann 92575 User manual

Mannesmann

Mannesmann 12862 User manual

Mannesmann

Mannesmann 12782 User manual

Mannesmann

Mannesmann 15033 User manual