7

LB 50-65

LB 65

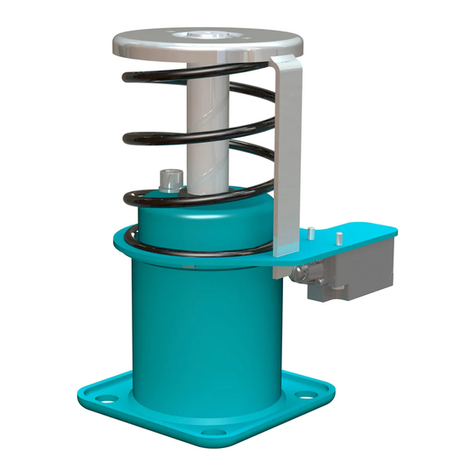

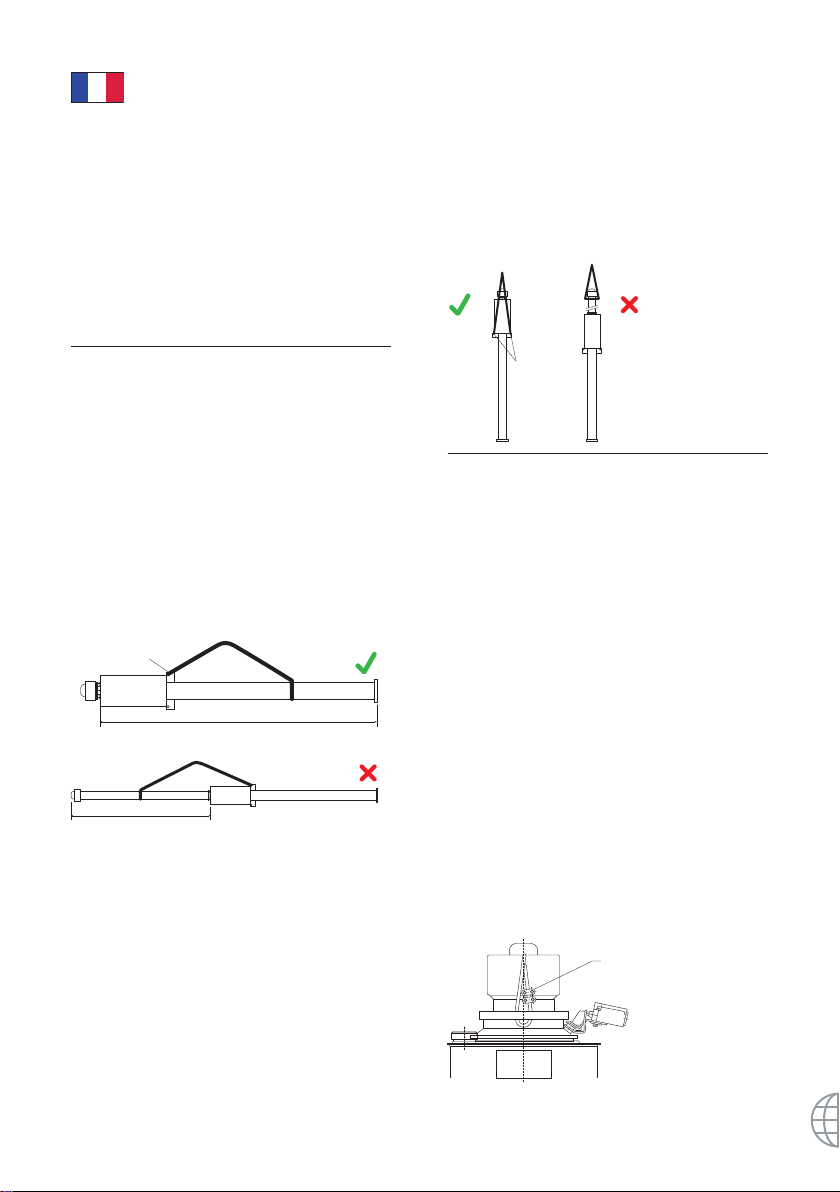

Pour une libération contrôlée, abaissez lascenseur (ou

équivalent) sur lamortisseur.

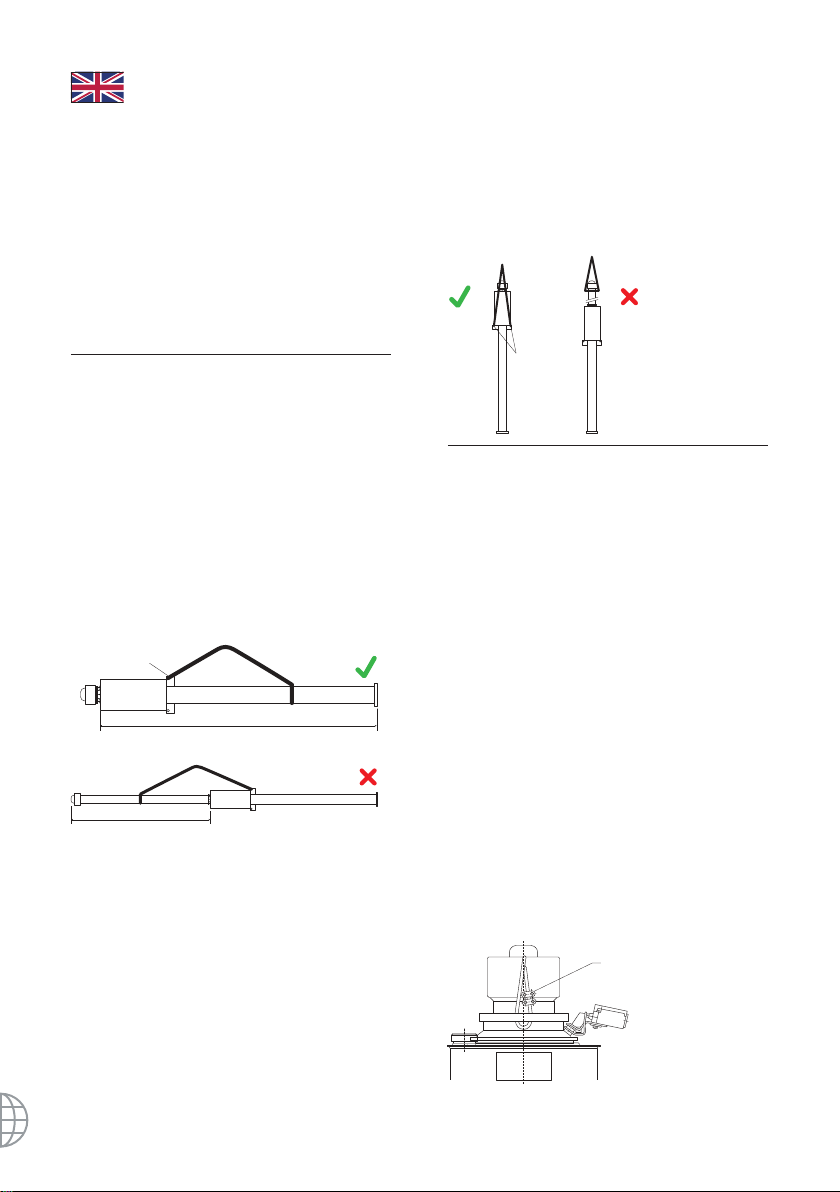

Pour libérer le piston, dévissez la vis M8 de retenue, voir

schéma 4. Le boulon M8 peut être jeté.

Relevez la cabine dascenseur (ou équivalent) afin de

contrôler le mouvement de recul de lamortisseur.

Les appareils auront besoin dêtre rempli avec de lhuile

jusquau niveau spécifié.

Lors de linstallation, le niveau dhuile de tous les

amortisseurs doit être vérifié.

Effectuez les connexions électriques de linterrupteur.

REMARQUE: Pour fixer la base dans le sol, les boulons

dancrage doivent avoir une tige fileté dau moins 150mm

et un diamètre de 20mm.

La hauteur totale maximale doit être vérifiée à laide du

tableau 1 et doit se situer dans lintervalle +0/-8.05mm

autours de la valeur indiqué.

PROCÉDURE DE REMPLISSAGE

DHUILE

Le remplissage peut être fait avant ou après linstallation

de lamortisseur mais le niveau souhaité doit être vérifié

uniquement lorsque le piston est entièrement déployé.

Lorsquil est remplit, lamortisseur doit être vertical.

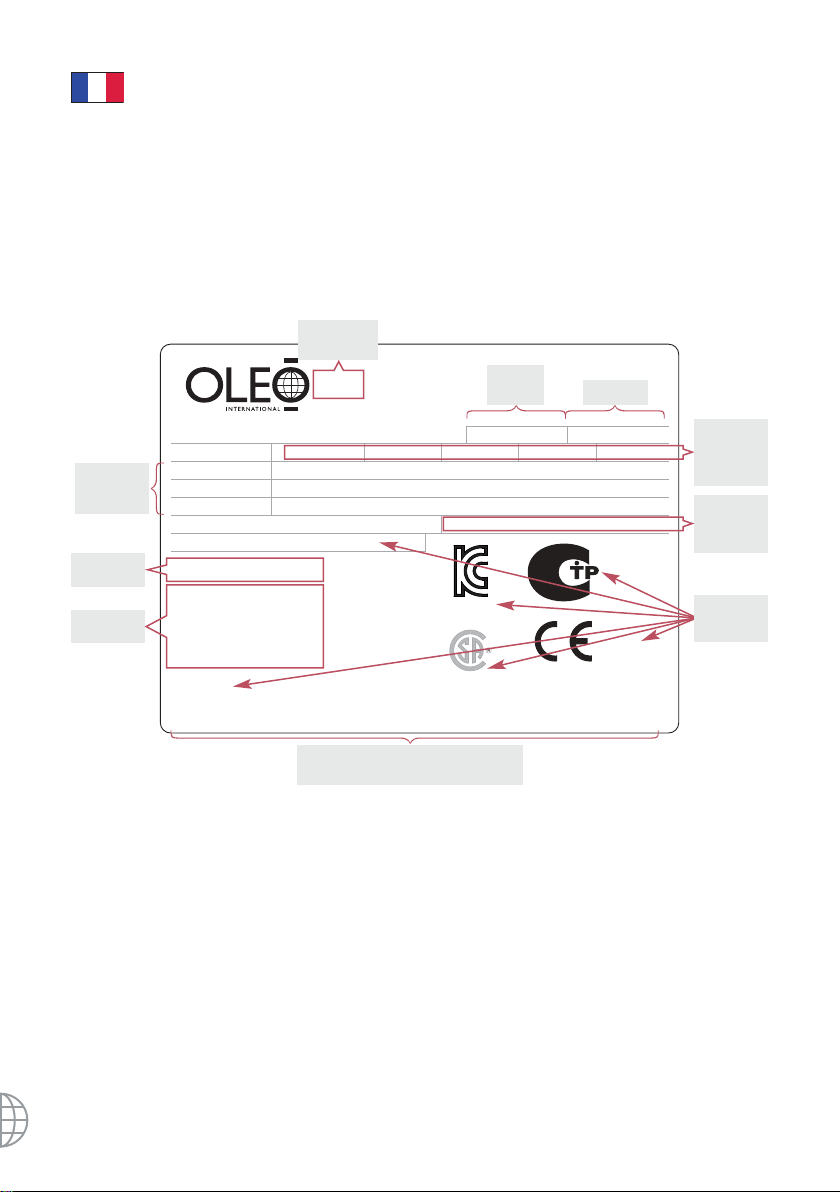

Les caractéristiques de lhuile à utiliser sont listées sur la

plaque signalétique de lamortisseur.

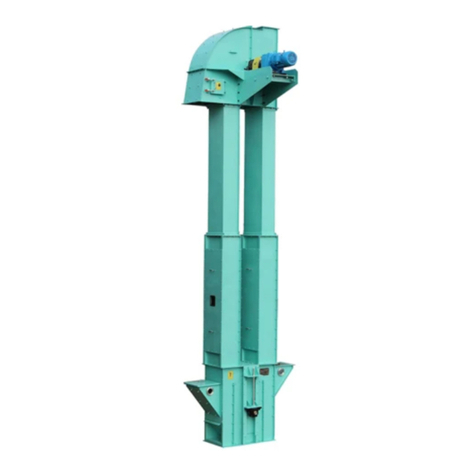

a) Fixez solidement lamortisseur dans le fond de la fosse.

b) Selon le bouchon dévent présent, suivez une des

méthodes suivantes:

i) Enlevez et jetez le joint torique entre le bouchon

de remplissage/évacuation et le réservoir. Voir

schéma 5, numéro1.

ii) Enlevez et jetez la vis située au centre de la valve

de remplissage/évacuation dhuile. Voir schéma 5,

numéro 2.

c) Retirez le dispositif de remplissage/évacuation dhuile.

d) Remplissez lappareil avec de lhuile, le volume

approximatif est indiqué dans le tableau 1.

e) Faites attention lors de la manipulation de lhuile, et

respectez les recommandations du fabricant dhuile.

f) Laissez reposer pendant 30 min, puis, quand le piston

est entièrement déployé, contrôlez le niveau dhuile à

laide de la jauge, et complétez si nécessaire. Laissez

reposer pendant 20 min supplémentaires, vérifiez de

nouveau et re-remplir si besoin. Lhuile doit être au

niveau indiqué sur la jauge.

g) Si cela est possible, compressez le piston puis relâchez

le, tout en vérifiant que le déploiement complet est

facilement atteint.

h) Remontez le dispositif de remplissage/évacuation dhuile.

ENTRETIEN

Une inspection doit être réalisé plus fréquemment que

les contrôles réglementaires, surtout après installation ou

suite à un choc. Lors de cette inspection, il faut

simplement vérifier que le niveau dhuile est bon et que

la hauteur totale reste une valeur correcte. En cas

dimpact, vérifiez si il y a des dégâts visibles sur

lamortisseur. Vérifiez également le ressort à gaz en

sassurant que lamortisseur est entièrement déployé.

Enlevez et nettoyez tous les débris et la saleté qui sont

présents autours du piston et de linterrupteur.

REMARQUE: Si le piston nest pas revenu dans une

position entièrement déployée (qui peut être déterminée

en mesurant la hauteur totale) contactez le fournisseur

de votre amortisseur.

SPÉCIFICATION DE LHUILE

Lhuile doit être conforme à la spécification présente sur

la plaque signalétique de lamortisseur: ISOVG68,

SG.88/.90 à 15° C, hydraulique.

Point découlement -18°C ou moins.

Indice de viscosité de 75 ou plus.

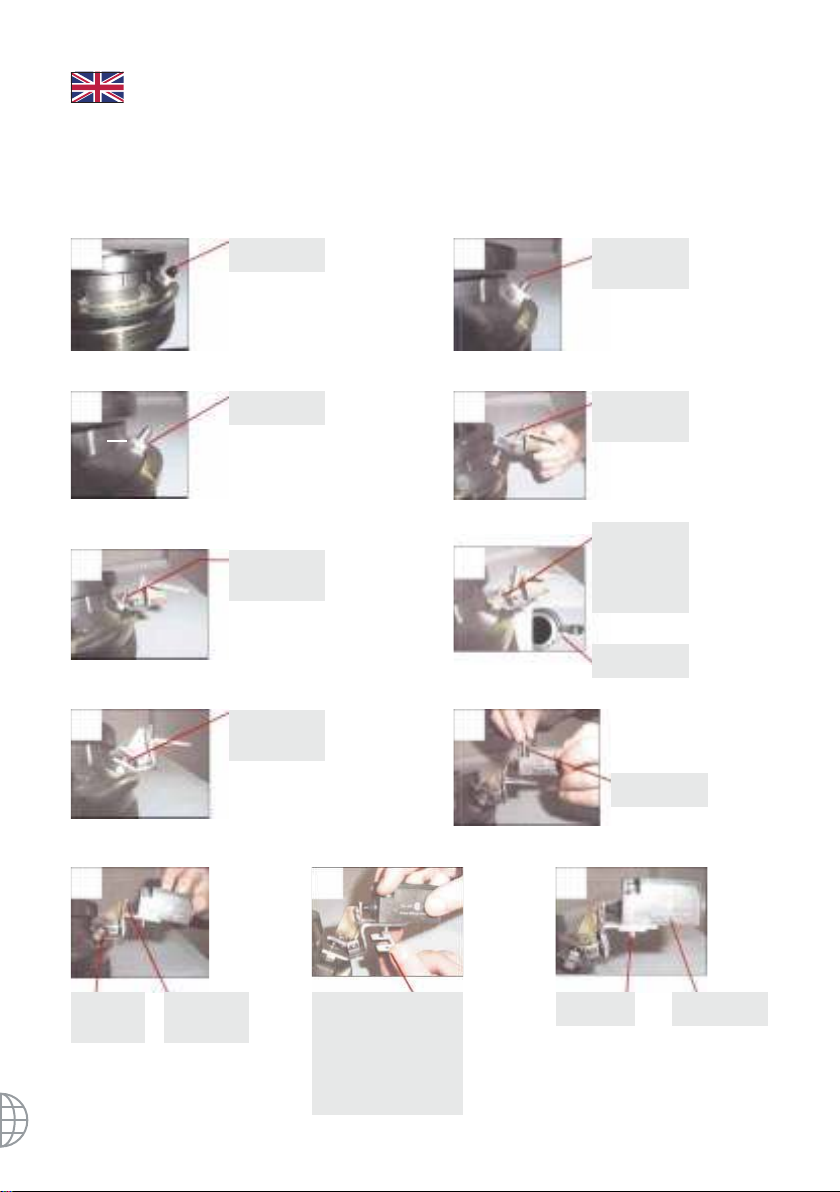

Rainure de

maintien

Boulon M8 de

fixation/transport

Schéma 4

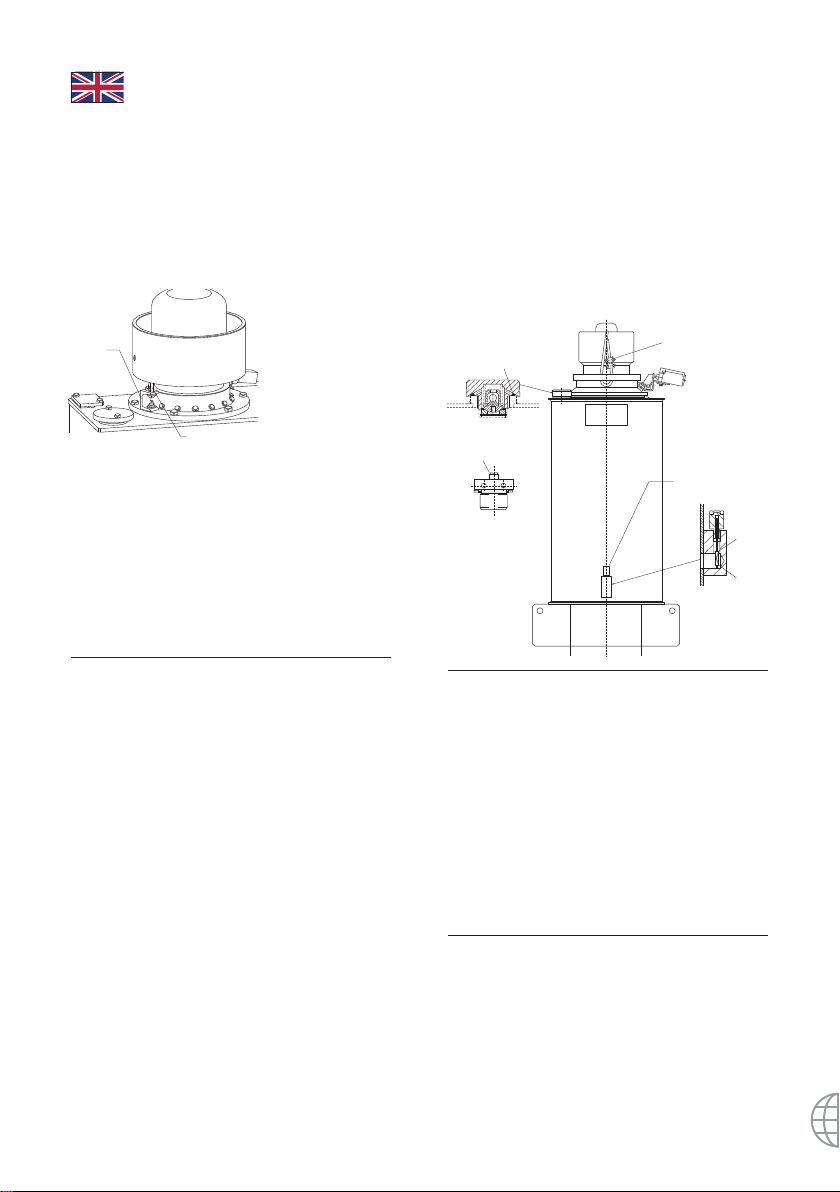

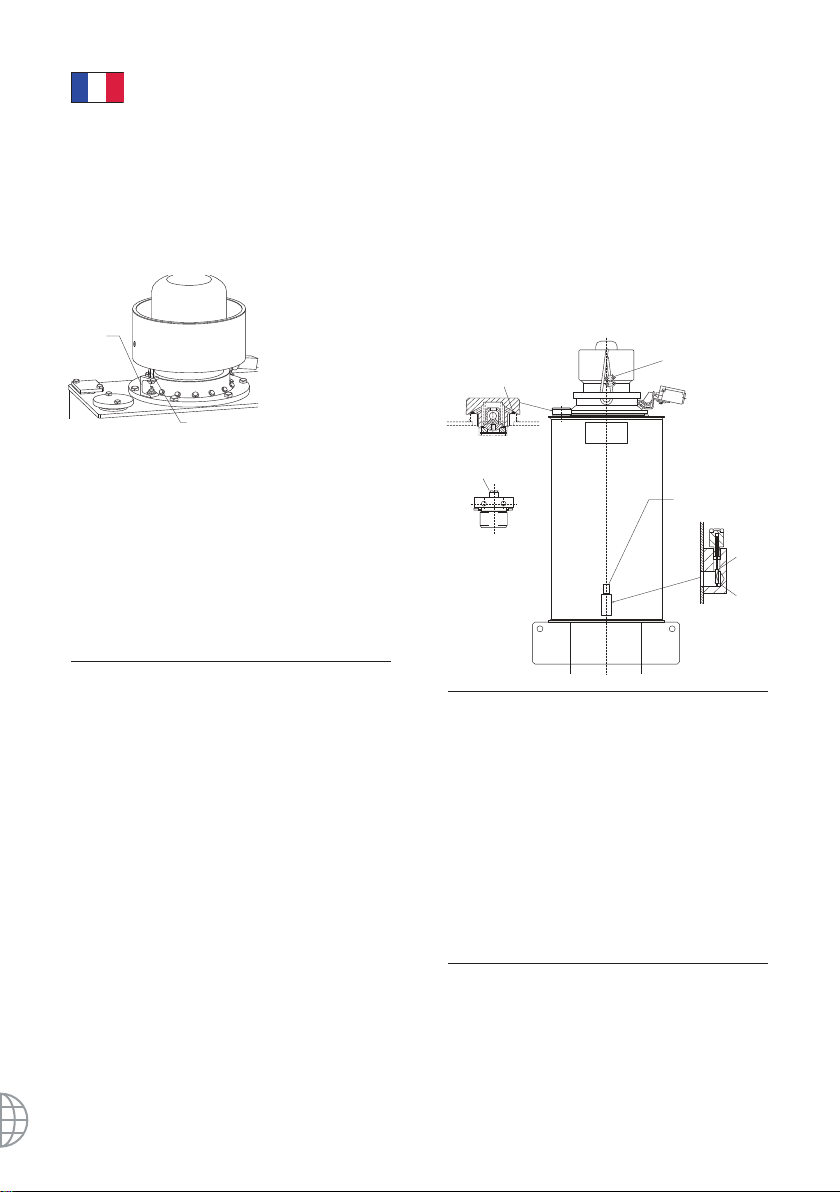

Dispositif de remplissage/

évacuation d’huile

Numéro 1

Numéro 2

Joint torique

Screw

Câble métallique

Vis de serrage

Jauge de niveau d’huile

Niveau

maximum

Niveau

minimum

Schéma 5