muss der Wendeschalter (5) (Fig. 3) auf Stellung „2“ für Rechtsgewinde stehen.

Die Drehrichtung muss dem Drehrichtungspfeil (42) (Fig. 11) auf der Hohlspindel

(41) (Fig. 11) entsprechen. Gegebenenfalls muss die Drehrichtung von einer

Fachkraft durch Phasenwechsel (Umpolung der elektrischen Leiter) geändert

werden.

Bei Überlastung der Maschine schaltet ein Wicklungsthermostat den Elektro-

motor ab. Nach einigen Minuten kann die Maschine erneut gestartet werden,

wobei eine niedrigere Drehzahl zu wählen ist.

2.3. Gewindeschneidstoffe

Verwenden Sie nur REMS Gewindeschneidstoffe. Sie erzielen einwandfreie

Schneidergebnisse, hohe Standzeit der Strehler-Schneidbacken sowie erheb-

liche Schonung der Maschine.

REMS Spezial Gewindeschneidstoff auf Mineralölbasis ist hochlegiert und

verwendbar für Rohr- und Bolzengewinde aller Art. Er ist mit Wasser auswaschbar

(gutachterlich geprüft) und deshalb auch für Trinkwasserleitungen geeignet.

Bei sorgfältiger Spülung der Anlage nach der Installation tritt keine Geruchs-

und Geschmacksbeeinträchtigung des Trinkwassers ein.

REMS Sanitol Gewindeschneidstoff ist mineralölfrei, synthetisch, vollständig

wasserlöslich, hat die Schmierkraft von Mineralöl und ist verwendbar für alle

Rohr- und Bolzengewinde. Er muss in Deutschland, Österreich und Schweiz

für Trinkwasserleitungen verwendet werden und entspricht den Vorschriften

(DVGW Prüf-Nr. DW-0201AS2032; ÖVGW Prüf-Nr. 1.303; SVGW Prüf-Nr.

7808-649).

HINWEIS

Alle Gewindeschneidstoffe nur unverdünnt verwenden! Keine Emulsion

verwenden!

80 Liter Gewindeschneidstoff in den Behälter einfüllen.

2.4. Materialabstützung

HINWEIS

Längere Rohre und Stangen müssen mit dem höhenverstellbaren REMS

Herkules (Art.-Nr. 120100) abgestützt werden. Dieser hat Stahlkugeln zum

problemlosen Bewegen der Rohre und Stangen in alle Richtungen, ohne Kippen

derMaterialabstützung.BeihäugerBearbeitunglangerRohreoderStangen

sind 2 REMS Herkules vorteilhaft.

3. Einstellen der Gewindeart und -größe

3.1. Schneidkopf montieren / wechseln

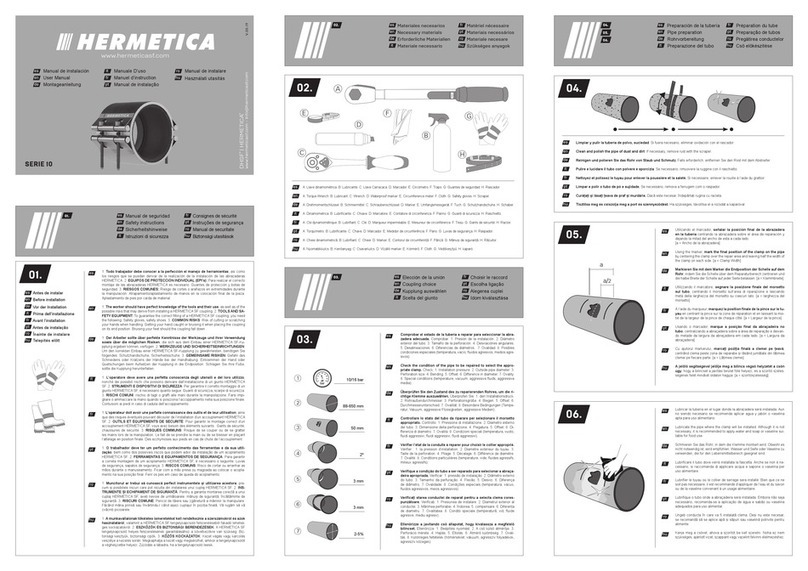

Um das Wechseln des Schneidsatzes (Strehler-Schneidbacken und Halter) im

Schneidkopf zu vermeiden, werden Wechselschneidköpfe mit montierten

Schneidsätzen und Schließhebel empfohlen. Hierbei wird anstelle des Schneid-

satzwechsels im Schneidkopf der ganze Schneidkopf gewechselt, wodurch die

Rüstzeit erheblich verkürzt werden kann.

Vor dem Aufsetzen des Schneidkopfes muss das Rohr für den Gewindeschneid-

stoff (28) (Fig. 4) zur Seite gedreht werden. Hierzu die Zylinderschraube (30)

(Fig. 11) lösen und Rohr drehen. Bei der Montage des Schneidkopfes muss

daraufgeachtetwerden,dassdiePassächendesSchneidkopfesunddie

PassächezurAufnahmedesSchneidkopfesanderHohlspindel(41)sorgfältig

gereinigtsind.ZumAnsetzendesSchneidkopfesandiePassächeander

Hohlspindel ist es vorteilhaft, wenn die Aufnahme des Mitnehmers (41) (Fig.

11) an der Hohlspindel so positioniert ist, dass sie nach oben zeigt. Der Mitnehmer

(29) (Fig. 11) des Schließhebels (1) (Fig. 11) welcher die Hinterseite des

Schneidkopfes überragt, muss bei der Schneidkopfmontage in einer bestimmten

Stellung in das Gegenstück in der Hohlspindel eingesetzt werden. Hierbei ist

darauf zu achten, dass der Schließstift (39) (Fig. 11), der den Schneidkopf beim

Zurückfahren schließt, auf Höhe der Strichmarke (40) (Fig. 11) steht. Der Griff

des Schließhebels (1) (Fig. 11) muss beim Aufsetzen des Schneidkopfes radial

stehen und ist gegebenenfalls nach links oder rechts zu drehen bis der Mitnehmer

des Schließhebels eingreift. Die 3 Schrauben (6) (Fig. 6) des Schneidkopfes

mit dem Stiftschlüssel (7) (Fig. 5) festziehen. Rohr für den Gewindeschneidstoff

(28) (Fig. 4) so positionieren, dass die Strehler-Schneidbacken beim Gewin-

deschneidvorgang gekühlt/geschmiert werden.

Vor Abnahme des Schneidkopfes von der Maschine sollte der Schließstift (39)

(Fig. 11) auf Höhe der Strichmarke (40) (Fig. 11) stehen. Die 3 Schrauben (6)

(Fig. 6) des Schneidkopfes mit dem Stiftschlüssel (7) (Fig. 5) entfernen und

denSchneidkopfnachvornvonderPassächeabnehmen.

3.2. Schließhebel montieren (wechseln)

Je nach Gewindeart werden folgende Schließhebel – mit entsprechend unter-

schiedlicher Bezeichnung – benötigt:

Rfür rechtsgängiges kegeliges Rohrgewinde (ISO R 7, DIN 2999, BSPT,

NPT)

R-L für linksgängiges kegeliges Rohrgewinde (ISO R 7, DIN 2999, BSPT, NPT)

Gfür rechtsgängiges zylindrisches Rohrgewinde (ISO 228, DIN 259, BSPP,

NPSM, Pg, Fg, BSCE, M × 1,5 (IEC))

G-L für linksgängiges zylindrisches Rohrgewinde (ISO 228, DIN 259, BSPP,

NPSM)

Mfür rechtsgängiges metrisches Bolzengewinde (ISO 261, DIN 13), UN-

Gewinde (UNC, UNF), BS-Gewinde (BSW, BSF)

M-L für linksgängiges metrisches Bolzengewinde ((ISO 261, DIN 13), UN-

Gewinde (UNC, UNF), BS-Gewinde (BSW, BSF)

Der jeweilige Schließhebel kann nur in einer bestimmten Stellung gewechselt

werden.

Schließhebel montieren/wechseln bei auf der Maschine montiertem Schneidkopf:

Vor dem Wechsel des Schließhebels muss dieser so gedreht werden, dass

der Schließstift (39) (Fig. 11) auf der Strichmarke (40) (Fig. 11) steht. Jetzt

Zylinderschrauben (8) (Fig. 2) herausdrehen, Deckel (4) (Fig. 2) abnehmen

und die Sicherungsschraube (36) (Fig. 11) mit Schraubendreher herausdrehen.

Schließhebel montieren/wechseln.

Schließhebel montieren/wechseln bei von der Maschine abgenommenen

Schneidkopf:

Zylinderschrauben (8) (Fig. 2) herausdrehen, Deckel (4) (Fig. 2) abnehmen

und die Sicherungsschraube (36) (Fig. 11) mit Schraubendreher herausdrehen.

Wird der Schneidkopf mit oben liegendem Schließhebel uhrgleich betrachtet,

kann der Schließhebel bei zylindrischem Rechtsgewinde bei ca. 7 Uhr und bei

kegeligem Rechtsgewinde bei ca. 9 Uhr gewechselt werden (entsprechend bei

zylindrischem Linksgewinde ca. 5 Uhr, kegeligem Linksgewinde ca. 3 Uhr).

Schließhebel für Linksgewinde:

Für Rechtsgewinde (Lieferzustand) ist bei Draufsicht auf den Schneidkopf (Fig.

2) die Anschlagschraube (3) links vom Schließhebel (1) montiert. Für Linksge-

winde muss der Deckel (4) (Fig. 2) gewendet und die Anschlagschraube (3)

(Fig. 2) umgesetzt werden, d. h. die Anschlagschraube (3) muss rechts vom

Schließhebel (1) montiert sein.

HINWEIS

Eine falsch montierte Anschlagschraube (3) (Fig. 2) wird beim Anlauf am

Auslösenocken abgeschert! Zum Prüfen der Drehrichtung des Schneidkopfes

mussdiesersichinseinerrechtenEndlagebenden.HierzuAnschneidhebel

(17) (Fig. 4) im Uhrzeigersinn nach rechts bis zum Anschlag drehen. Stellung

Wendeschalter (5) beachten: Stellung 2 = Rechtsgewinde, Stellung 1 = Links-

gewinde.

Bei falschem Schließhebel oder falsch eingesetzter Anschlagschraube

wird die Maschine beschädigt!

3.3. Schneidsatz montieren (wechseln)

Schneidkopf zum Wechseln des Schneidsatzes (Strehler-Schneidbacken und

Halter) vorteilhafterweise, wie unter 3.1. beschrieben, von der Maschine

abnehmen und auf einen Tisch legen. Dann die beiden Deckelschrauben (8)

(Fig. 2) mit Stiftschlüssel (7) (Fig. 5) entfernen, Deckel (4) (Fig. 2) abnehmen,

Halter mit Schließhebel öffnen und Halter Nr. 3 mit Schraubendreher, wie in

Fig. 6 gezeigt, heraushebeln. Übrige Halter entnehmen.

Halter, Deckel und Vierkant des Schneidkopfes gründlich reinigen.

Neuen Schneidsatz einsetzen. Hierbei Halter Nr. 1 in Position 1, Halter Nr. 2

in Position 2, Halter Nr. 4 in Position 4 und Halter Nr. 3 in Position 3 des

Schneidkopfes einsetzen. Der letzte Halter muss leicht und passgenau ohne

Zuhilfenahme von Werkzeug, z. B. Hammer, eingesetzt werden können. Liegt

zu viel Spiel vor, z. B. durch abgenützte Halter, so vergrößern sich die Gewin-

detoleranzen. Liegt kein Spiel vor, d. h. klemmen die Halter, so kann der

Schließhebel den Schneidkopf nicht mehr öffnen bzw. schließen.

HINWEIS

Dies führt zum Bruch des Schließhebels.

Deckel (4) Fig. 2) aufsetzen, Schrauben anziehen, Gängigkeit des Schließhe-

bels prüfen. Dieser muss sich von Hand in beide Endlagen hin und her bewegen

lassen (öffnen und schließen des Schneidsatzes). Ist dies nicht der Fall, muss

der Schneidsatz erneut demontiert und Vierkant, Halter und Deckel nochmals

gereinigt werden. Durch unsachgemäße Handhabung können auch die Kanten

der Halter beschädigt werden. Diese Beschädigungen sind fachgerecht mit

einer feinen Feile oder einem Abziehstein zu glätten. Wird der Schneidsatz in

der Maschine gewechselt, so ist darauf zu achten, dass zum Entnehmen der

Halter aus dem Schneidkopf der Schneidkopf so ausgerichtet ist, dass der

Schließhebel oben steht, damit keine Späne in die Aussparung zur Einstellspindel

fallen. Halter nur in der Reihenfolge 1, 2, 4, 3 entnehmen.

Vor dem Einsetzen des neuen Schneidsatzes den Schließhebel nach unten

positionieren. Zuerst Halter Nr. 1, dann übrige Halter in der Reihenfolge 2, 4,

3 einsetzen.

4. Betrieb

4.1. Rechtsgewinde – Linksgewinde

HINWEIS

Darauf achten, dass zum gewählten Schneidsatz der richtige Schließhebel und

die Anschlagschraube richtig eingesetzt wurde (siehe 3.2.) und dass die Dreh-

richtung des Schneidkopfes am Wendeschalter (5) richtig eingestellt ist (siehe

2.2.).

4.2. Einstellen der Gewindegröße

Es ist unbedingt darauf zu achten, dass beim Einstellvorgang der Schließhebel

(1) (Fig. 2) an der Anschlagschraube (3) (Fig. 2) anliegt, d. h. der Schneidkopf

geschlossen ist. Die gewünschte Gewindegröße wird mit dem Vierkantschlüssel

(9) (Fig. 5) an der Einstellspindel (10) (Fig. 2) eingestellt. Die Grobeinstellung

erfolgt durch Verstellen der Einstellspindel bis die entsprechende Markierung am

Halter Nr. 1 im ovalen Fenster (11) (Fig. 2) mit der Markierung im Schneidkopf

(38) (Fig. 2) übereinstimmt. Die Feineinstellung erfolgt mit Hilfe der jedem

Schneidsatz beigefügten Feineinstellungstabelle (Fig. 14), deren Nummer mit

der Nummer des dazu gehörigen Schneidkopfes übereinstimmen muss. Auf der