Siko ASA510 Operation manual

ASA510+MB500 Datum 15.10.2007 Art.Nr. 82079 Änd. Stand 260/07 1

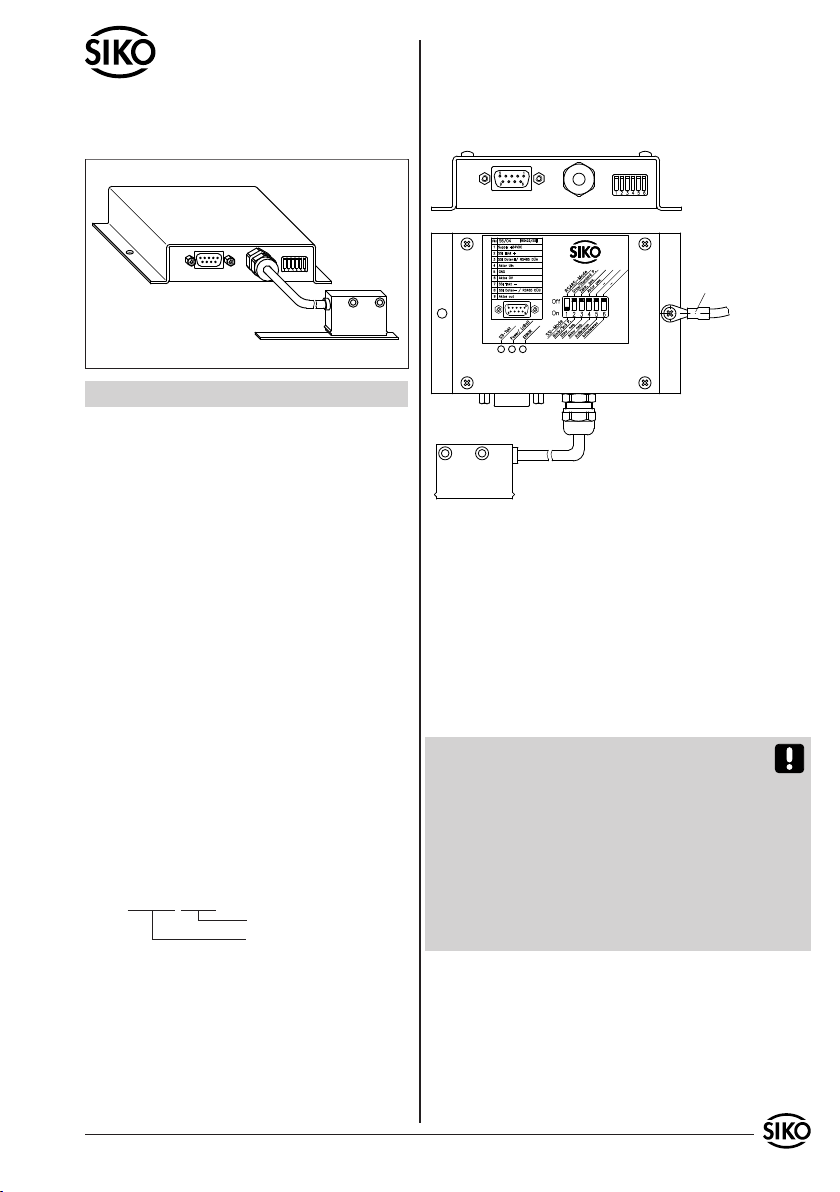

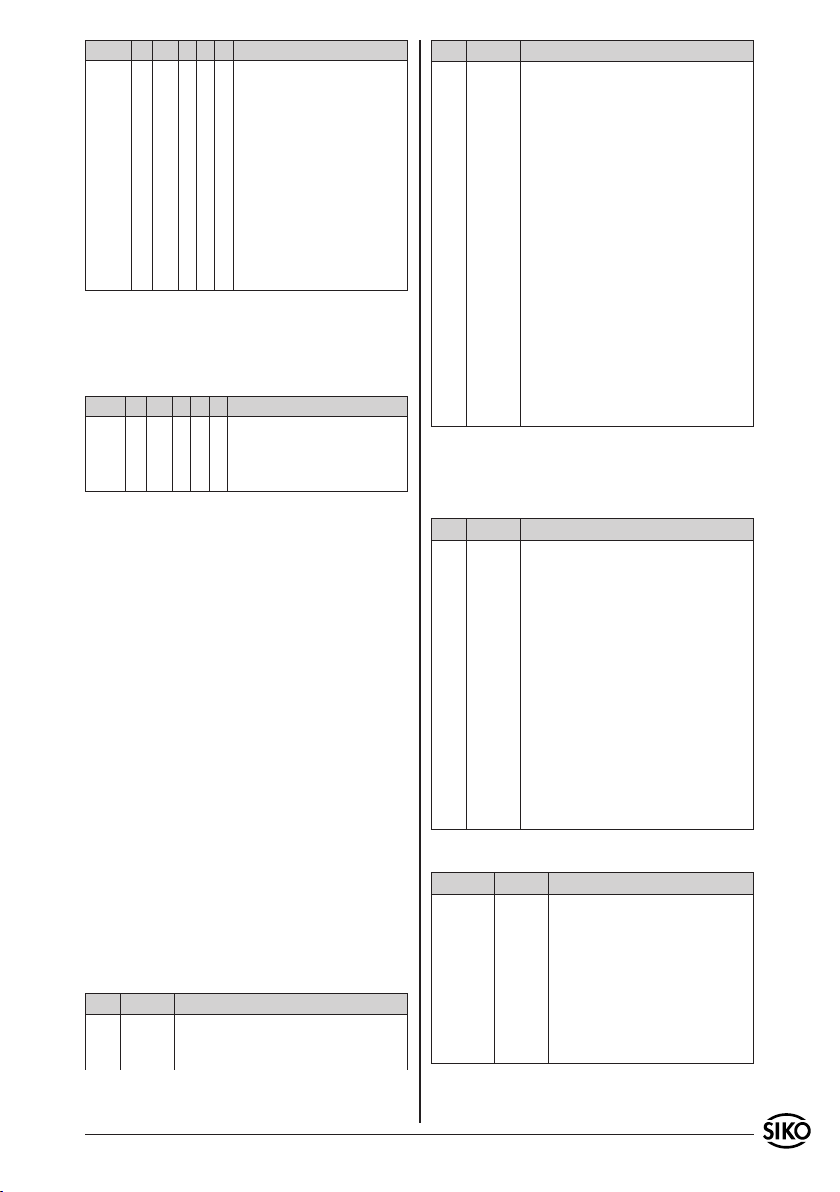

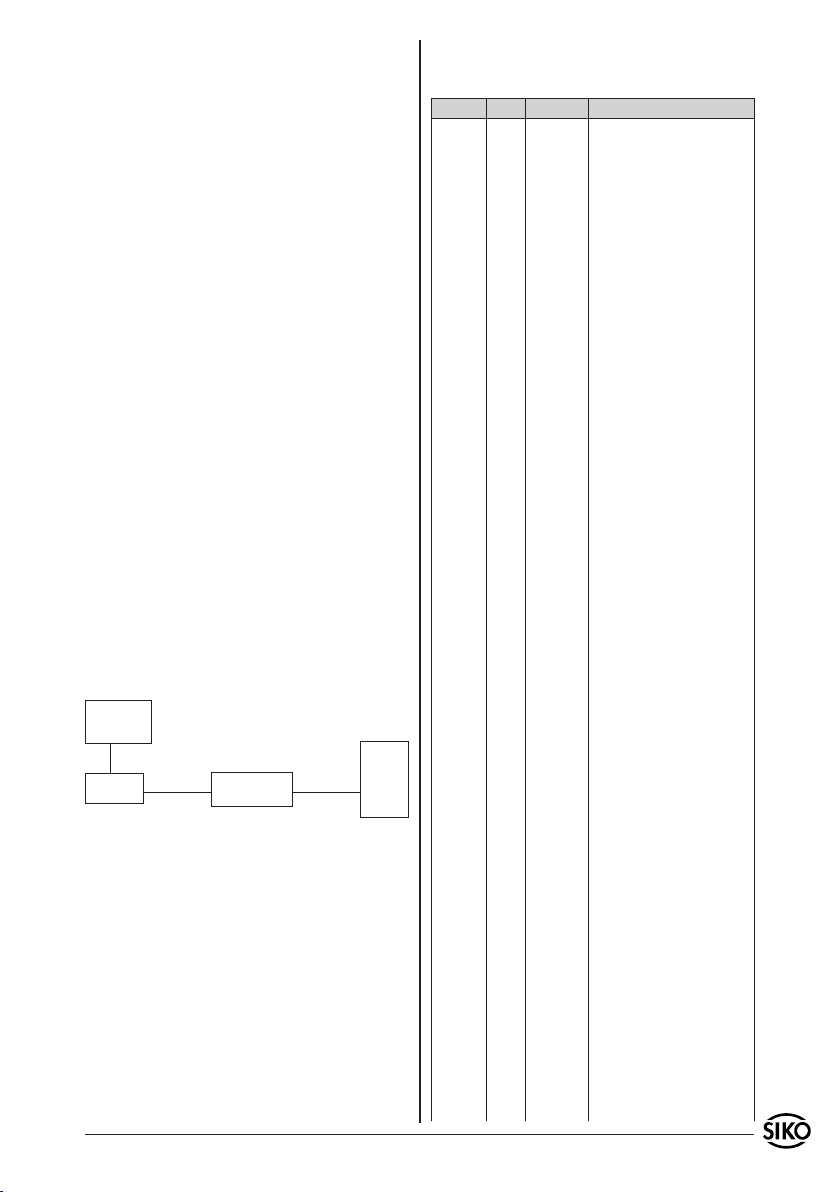

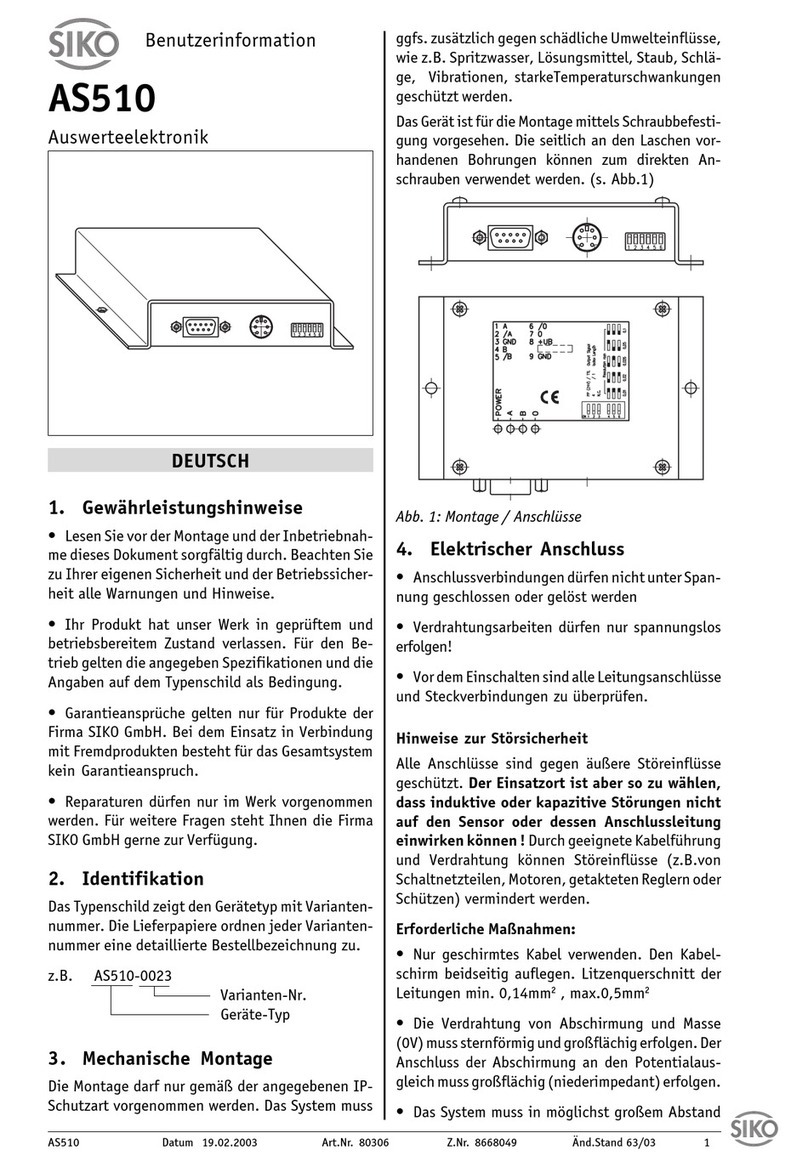

Abb. 1: Montage Auswerteelektronik/ Anschlüsse

Anschluss-

möglichkeit

für Potential-

ausgleich

DEUTSCH

1. Gewährleistungshinweise

Lesen Sie vor der Montage und der Inbetriebnahme

dieses Dokument sorgfältig durch. Beachten Sie zu

Ihrer eigenen Sicherheit und der Betriebssicherheit

alle Warnungen und Hinweise.

Ihr Produkt hat unser Werk in geprüftem und be-

triebsbereitem Zustand verlassen. Für den Betrieb

gelten die angegeben Spezifikationen und die

Angaben auf dem Typenschild als Bedingung.

Garantieansprüche gelten nur für Produkte der

Firma SIKO GmbH. Bei dem Einsatz in Verbindung

mit Fremdprodukten besteht für das Gesamtsystem

kein Garantieanspruch.

Reparaturen dürfen nur im Werk vorgenommen

werden. Für weitere Fragen steht Ihnen die Firma

SIKO GmbH gerne zur Verfügung.

2. Identifikation

Das Typenschild zeigt den Gerätetyp mit Varian-

tennummer. Die Lieferpapiere ordnen jeder Vari-

antennummer eine detaillierte Bestellbezeichnung

zu.

z.B. ASA510-0023

Varianten-Nr.

Geräte-Typ

3. Mechanische Montage

Die Montage darf nur gemäß der angegebenen IP-

Schutzart vorgenommen werden. Das System muss

ggfs. zusätzlich gegen schädliche Umwelteinflüs-

se, wie z.B. Spritzwasser, Lösungsmittel, Staub,

Schläge, Vibrationen, starke Temperaturschwan-

kungen geschützt werden.

•

•

•

•

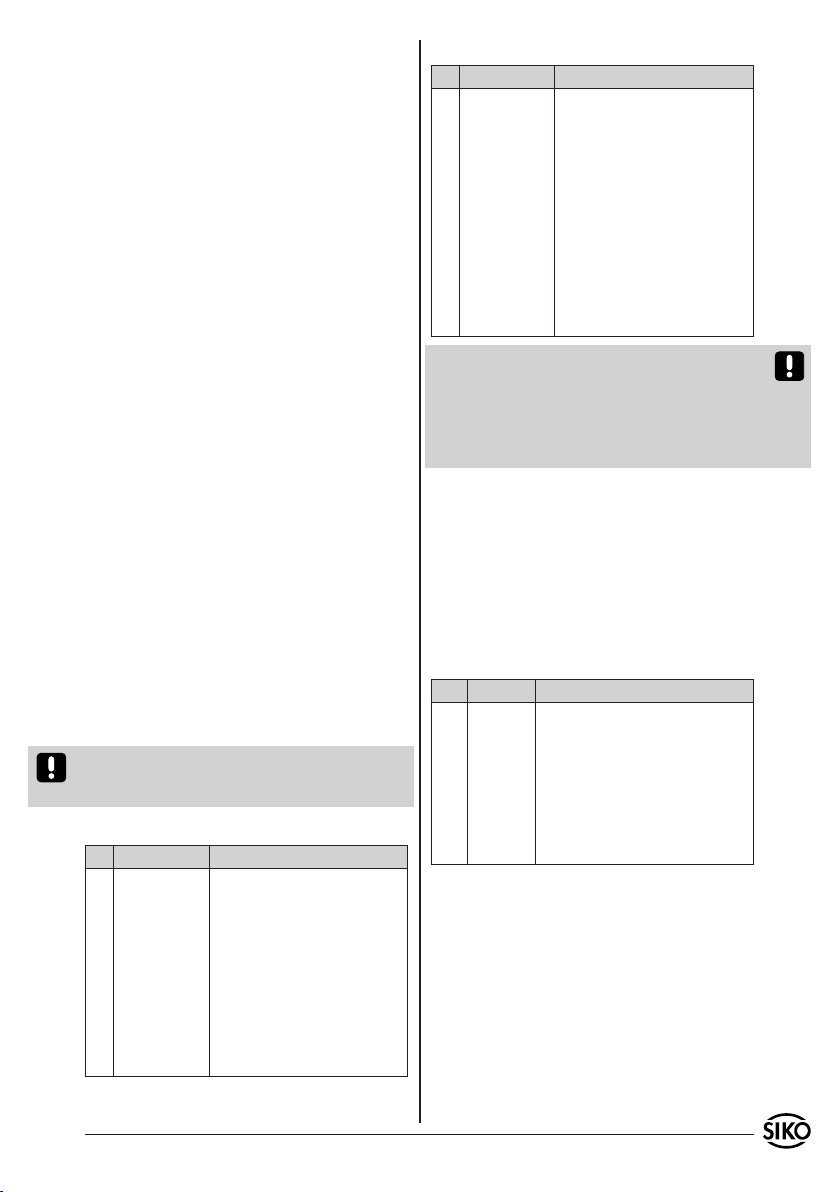

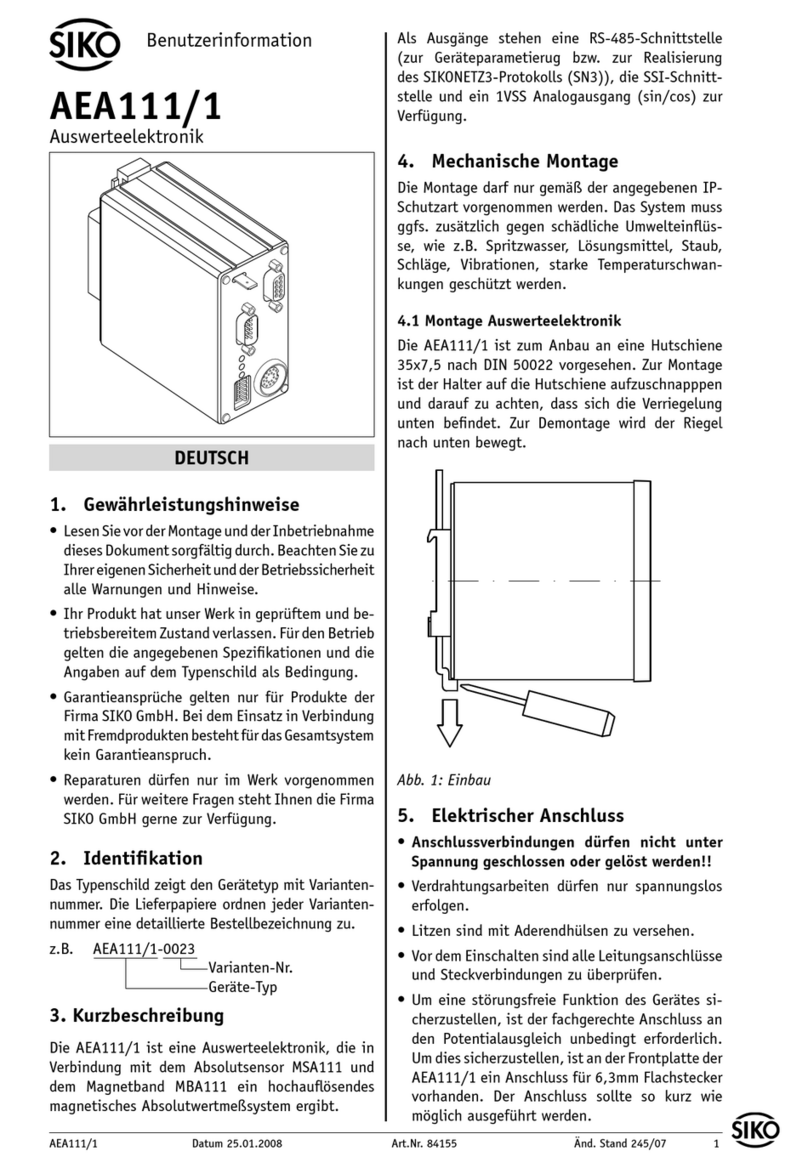

3.1 Montage Auswerteelektronik

Das Gerät ist für die Montage mittels Schraubbe-

festigung vorgesehen. Die seitlich an den Laschen

vorhandenen Bohrungen können zum direkten An-

schrauben verwendet werden (siehe Abb.1).

Benutzerinformation

ASA510 + MB500

Auswerteelektronik

3.2 Montage Magnetband

Die Montage muss plan zur Montagefläche bzw.

der zu messenden Strecke erfolgen. Welligkeiten

verschlechtern immer die Messgenauigkeit. Es ist

für ausreichenden mechanischen Schutz zu sorgen

(z.B. gegen Schläge und Vibration).

Aus technischen Gründen muss bei der Länge, ge-

genüber der Messstrecke, ein Zumaß von 100mm

berücksichtigt werden.

Achtung! Um optimale Verklebungen zu errei-

chen müssen alle antiadhäsiven Fremdsubstanzen

(Öl, Fett, Staub usw.) durch möglichst rückstands-

los verdunstende Reinigungsmittel entfernt wer-

den. Als Reinigungsmittel eignen sich u.a. Ketone

(Aceton) oder Alkohole, die u.a. von den Firmen

Loctite und 3M als Schnellreiniger angeboten wer-

den. Die Klebeflächen müssen trocken sein und es

ist mit höchstmöglichem Anpressdruck zu verkle-

ben. Die Verklebungstemperatur ist optimal zwi-

schen 20°C und 30°C in trockenen Räumen.

Tip! Bei Verklebung langer Bänder sollte die

Schutzfolie des Klebebandes über eine kurze Teil-

strecke abgezogen werden, um das Band zu fixie-

ren. Daraufhin erfolgt das Ausrichten des Bandes.

Nun kann über die restliche Länge die Schutzfolie,

unter gleichzeitigem Andruck des Bandes, seitlich

herausgezogen werden. (Als Andruckhilfe kann z.B.

eine Tapetenandrückwalze verwendet werden.)

2 ASA510+MB500 Datum 15.10.2007 Art.Nr. 82079 Änd. Stand 260/07

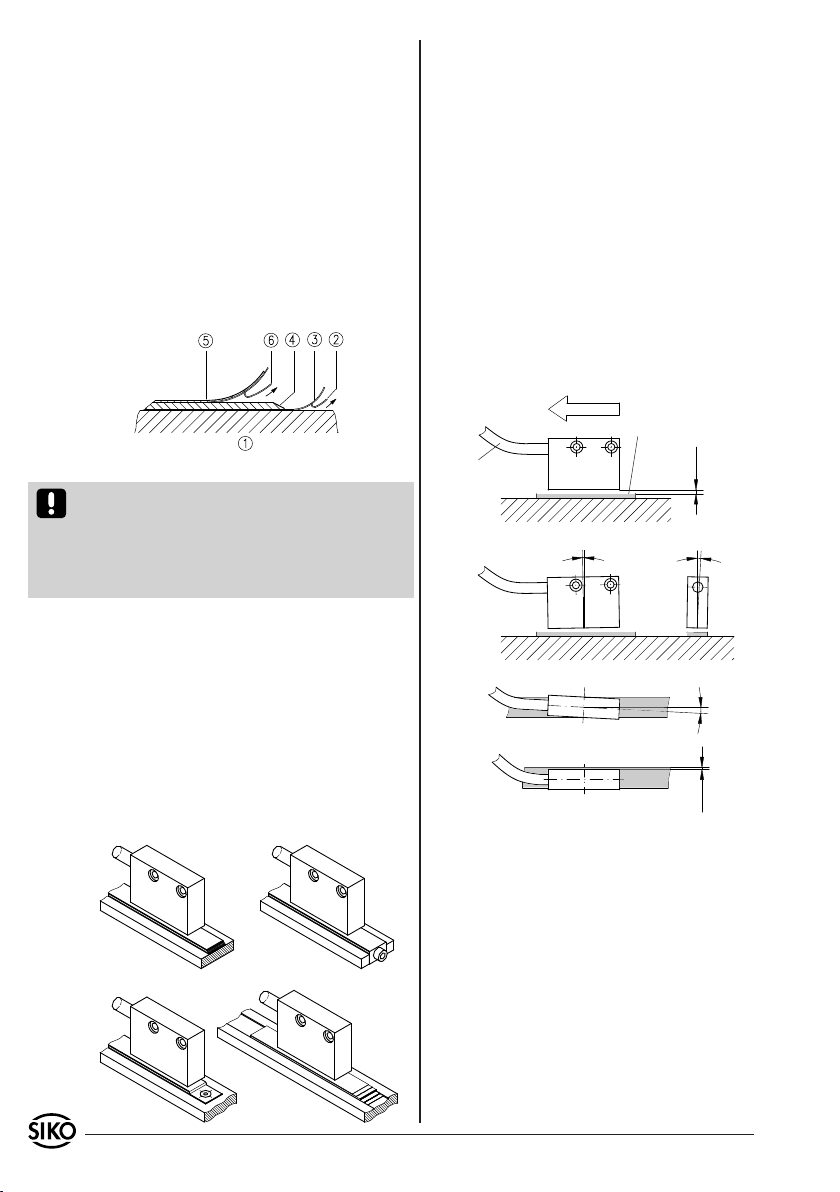

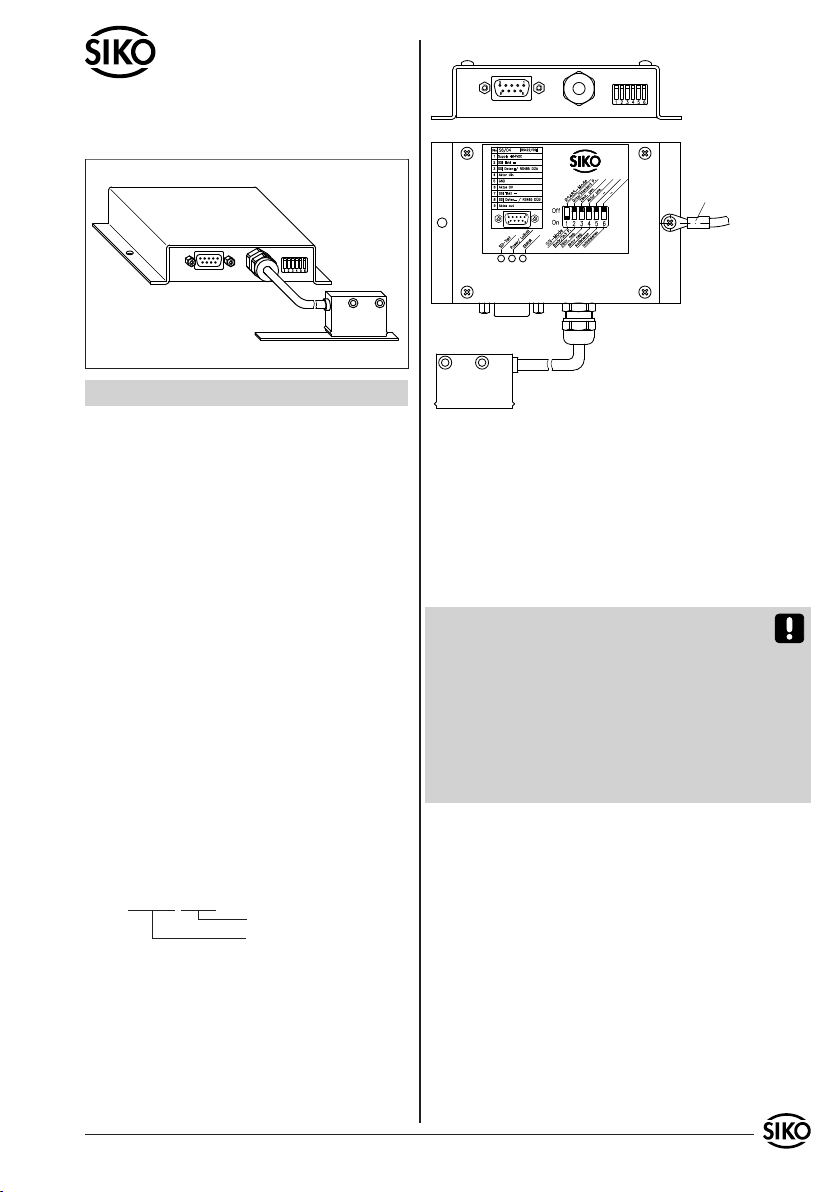

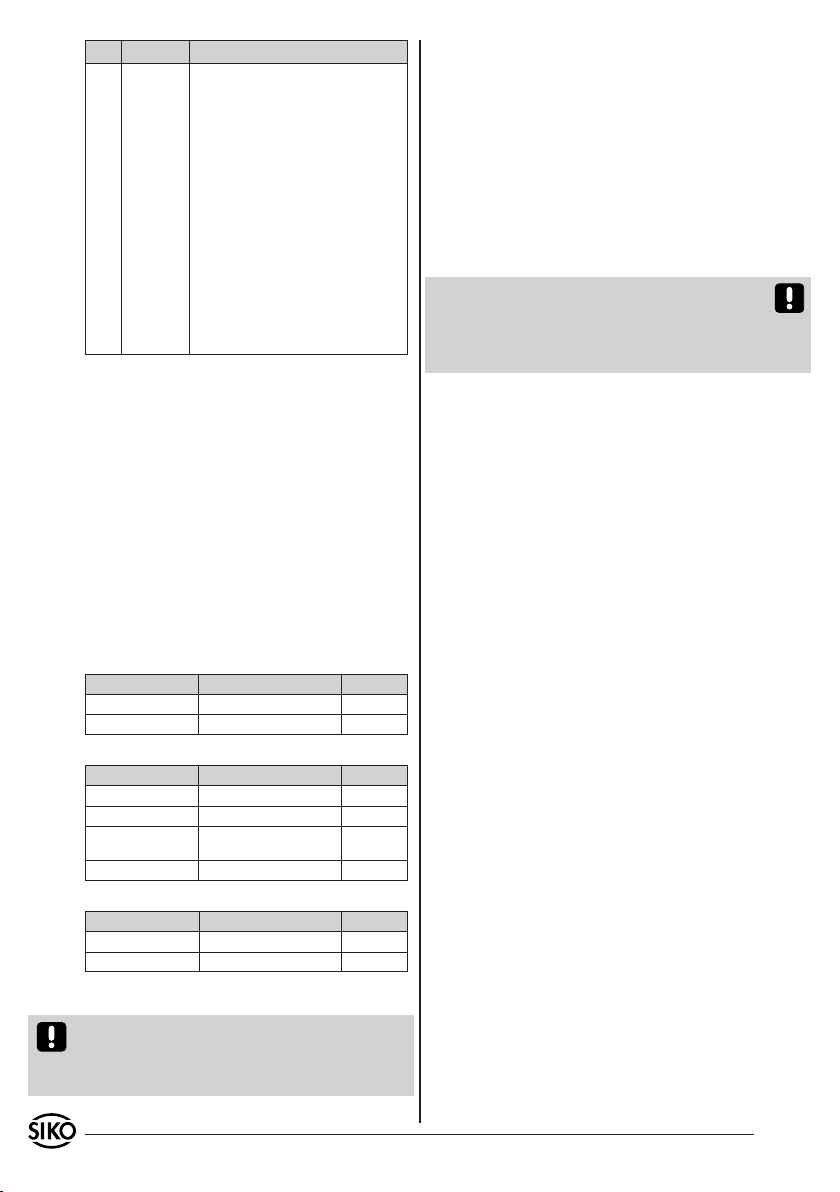

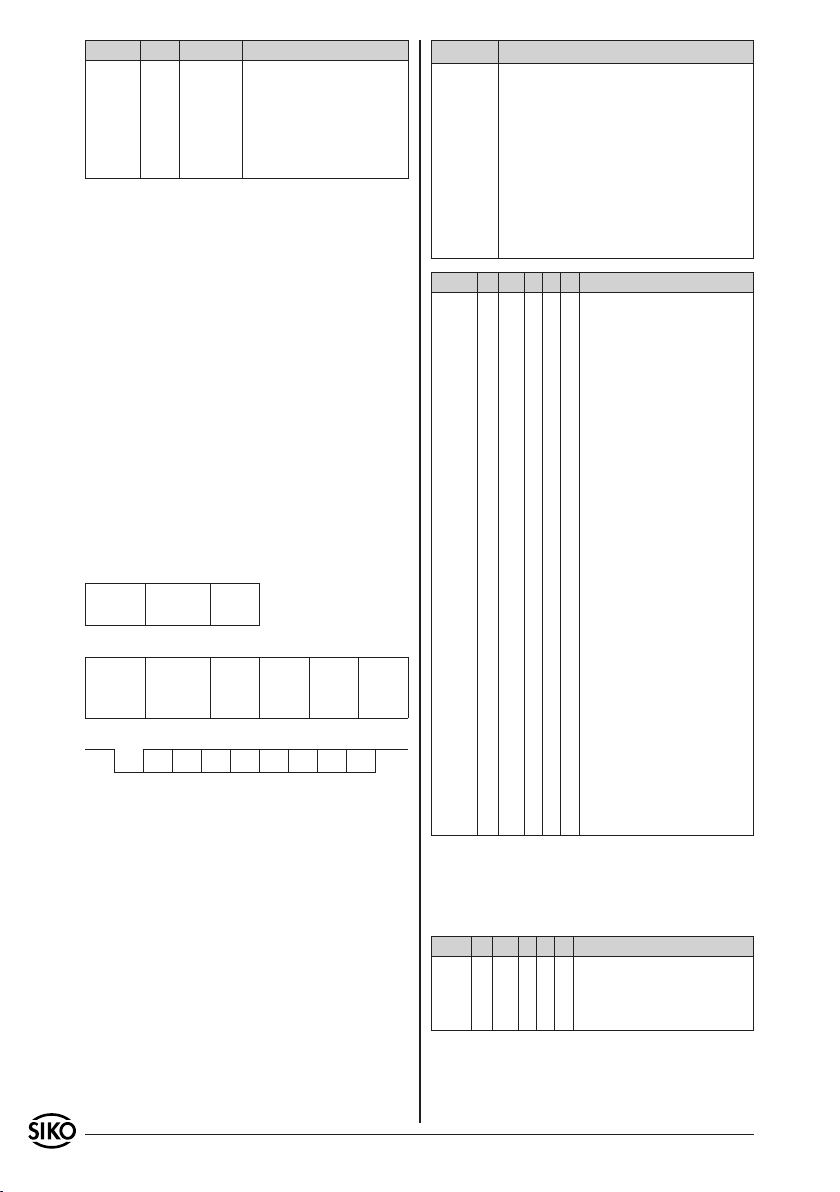

Abb. 2: Montage Magnetband

Abb. 3 Abb. 4

Abb. 5 Abb. 6

Abb. 7: Montagetoleranzen

Positive Zählrich-

tung (default)

aktive Seite

0.1mm...2.0mm

Kabelabgangs-

richtung

Abstand Sensor/Magnetband

<1° <3°

maximale Fluchtungsfehler

<3°

±1.0

Montageschritte (Abb. 2)

Befestigungsfläche (1) sorgfältig reinigen.

Am Magnetband die Schutzfolie (2) des Klebe-

bandes (3) entfernen.

Magnetband (4) unter Berücksichtigung der

Pfeilrichtung aufkleben.

Magnetbandoberfläche sorgfältig reinigen.

Am Abdeckband (5) die Schutzfolie (6) des Kle-

bebandes entfernen.

Abdeckband aufkleben (an beiden Enden leicht

überlappen lassen).

Die überlappenden Enden des Abdeckbandes gegen

Ablösen sichern.

•

•

•

•

•

•

•

3.3 Montage Sensor

Die Lage des Sensors zum Magnetband ist genau

definiert. Bei der Montage ist insbesondere zu be-

achten, dass über die gesamte Messstrecke zwi-

schen Band und Sensor ein Luftspalt eingehalten

wird, unabhängig ob das Band oder der Sensor

bewegt werden (Abb. 7).

Innerhalb der angegebenen Lageabweichung Abb.7

ist der Messfehler vernachlässigbar.

Der maximale Abstand zwischen Sensor und

Band (ohne Abdeckband) beträgt 2mm. Bei

Verwendung eines Abdeckbandes reduziert sich

der eff. Abstand um die Dicke des Abdeckban-

des inkl. Klebefolie. Der Sensor sollte das Mag-

netband nicht berühren.

Die Addition der Montagetolerenzen in allen Ebe-

nen muss vermieden werden.

Achtung! Die Beeinflussung durch magnetische

Felder ist zu vermeiden. Insbesondere dürfen kei-

ne Magnetfelder (z.B. Haftmagnete oder andere

Dauermagnete) in direkten Kontakt mit dem Ma-

gnetband geraten. Gleiches gilt für den Sensor im

Betrieb.

Montagebeispiele

Die einfache Montageart durch angeschrägtes

Schutzband (Abb. 3) ist nur in sehr geschützter

Umgebung zu empfehlen. Bei ungeschützer Um-

gebung besteht Abschälgefahr. In solchen Fällen

sind Montagearten wie in Abb. 4 und 5 gezeigt,

geeigneter.

Den optimalen Schutz bietet die Montage in ei-

ner Nut (Abb. 6), die so tief sein sollte, dass das

Magnetband vollständig darin eingebettet werden

kann (z.B. SIKO-PSA-Schiene).

4. Elektrischer Anschluss

Anschlussverbindungen dürfen nicht unter Span-

nung geschlossen oder gelöst werden!

Verdrahtungsarbeiten dürfen nur spannungslos

erfolgen!

Vor dem Einschalten sind alle Leitungsanschlüsse

und Steckverbindungen zu überprüfen.

Um eine störungsfreie Funktion des Gerätes si-

cherzustellen, ist der fachgerechte Anschluss an

den Potentialausgleich unbedingt erforderlich.

Um dies sicherzustellen, sind dem Lieferumfang

je eine Ringöse für den Anschluss einer max.

2,5mm² Leitung, alternativ ein Flachsteckerver-

•

•

•

•

ASA510+MB500 Datum 15.10.2007 Art.Nr. 82079 Änd. Stand 260/07 3

binder sowie eine Zahnscheibe beigelegt. Der

Anschluss sollte so kurz wie möglich ausgeführt

werden (siehe Abb. 1).

Hinweise zur Störsicherheit

Alle Anschlüsse sind gegen äußere Störeinflüsse

geschützt. Der Einsatzort ist aber so zu wählen,

dass induktive oder kapazitive Störungen nicht

auf den Sensor oder dessen Anschlussleitung

einwirken können! Durch geeignete Kabelführung

und Verdrahtung können Störeinflüsse (z.B.von

Schaltnetzteilen, Motoren, getakteten Reglern

oder Schützen) vermindert werden.

Erforderliche Maßnahmen:

Nur geschirmtes Kabel verwenden. Den Kabel-

schirm beidseitig auflegen. Litzenquerschnitt der

Leitungen 0,25mm².

Die Verdrahtung von Abschirmung und Masse

(0V) muss sternförmig und großflächig erfolgen.

Der Anschluss der Abschirmung an den Potenti-

alausgleich muss großflächig (niederimpedant)

erfolgen.

Das System muss in möglichst großem Abstand von

Leitungen eingebaut werden, die mit Störungen

belastet sind; ggfs. sind zusätzliche Maßnahmen

wie Schirmbleche oder metallisierte Gehäuse

vorzusehen. Leitungsführungen parallel zu Ener-

gieleitungen vermeiden.

Schützspulen müssen mit Funkenlöschgliedern

beschaltet sein.

Um die Störfestigkeit der ASA510 zu erhöhen,

ist es notwendig die Anschlussleitung für die

Versorgungsspannung und Ausgangssignale mit

einer Ferrit-Hülse zu versehen, die in möglichst

geringem Abstand zu der D-SUB Verbindung

montiert werden sollte. Da der Außendurchmesser

von der Art der verwendeten Anschlussleitung

abhängt, sollte die Hülse möglichst passgerecht

ausgewählt werden.

Eine Verlängerung bzw. Auftrennen der Sensor-

leitung ist nicht zulässig.

Spannungsversorgung: 24VDC -20% ... +20%

Leistungsaufnahme: < 5 Watt

Anschlussbelegung

Die Ausgangssignale und die Versorgungsspannung

werden über eine 9-polige D-SUB-Steckverbindung

geführt (siehe Abb. 1).

Achtung! Um eine stabile elektrische Verbindung

zu gewährleisten, ist es erforderlich, die D-SUB-

Verbindung mit der zugehörigen Schraubverriege-

lung zu fixieren.

•

•

•

•

•

•

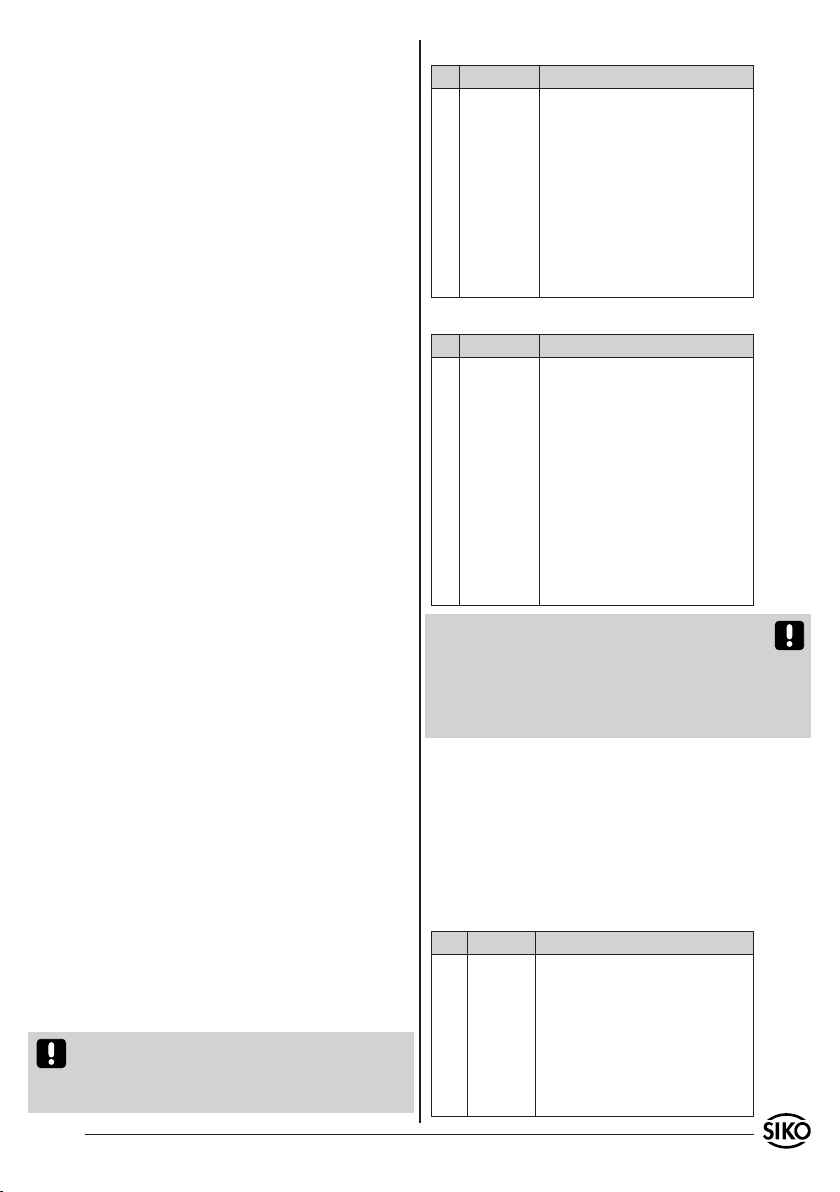

Grundversion ohne Optionskarte

Pin Signal Beschreibung

1 Supply UIN Spannungsversorgung Auswerteelektronik

(24VDC±20%)

2 N.C.

3 DÜA Datenausgang RS485

4 Aktor UIN Schaltausgang 8....30VDC

5 GND für Auswerteelektronik

6 Aktor 0V Schaltausgang 0V, ist nicht mit Pin 5

verbunden

7 N.C.

8 DÜB Datenausgang RS485

9 Aktor UOUT Schaltausgang PNP (max. 0,5A)

Mit SSI Optionskarte

Pin Signal Beschreibung

1 Supply UIN Spannungsversorgung Auswerteelektronik

(24VDC±20%)

2 Takt+ Positiver SSI Takteingang

3 Daten+

bzw. DÜA

Positiver SSI Datenausgang

Datenausgang RS485

4 Aktor UIN Schaltausgang 8....30VDC

5 GND für Auswerteelektronik

6 Aktor 0V Schaltausgang 0V, ist nicht mit Pin 5

verbunden

7 Takt- invertierter SSI Takteingang

8 Daten-

bzw. DÜB

invertierter SSI Datenausgang

Datenausgang RS485

9 Aktor UOUT Schaltausgang PNP (max. 0,5A)

Achtung! Der gleichzeitige Betrieb von SSI und der

Schnittstelle RS485 ist nicht möglich. Per Dip-Schal-

ter 1 kann die Signalausgabe vor dem Einschalten

des Geräts umgeschaltet werden (siehe Kap. 5):

Schalterstellung "ON" SSI-Mode (default)

Schalterstellung "OFF" RS485-Mode

5. Parametereinstellungen

Die benötigte Konfiguration muss vor dem Einschal-

ten der Betriebsspannung mit den entsprechenden

DIP-Schaltern eingestellt werden, da diese nur

während des Einschaltvorgangs eingelesen werden.

5.1 Betriebsart RS485 ("RS485-Mode")

(DIP-Schalter 1 = OFF; Positionswertausgabe und

Parametrierung über RS485)

DIP Stellung Beschreibung

1 OFF Betriebsart RS485

2 OFF

ON

RS485 Service Standard-Proto-

koll (default)

RS485 SIKONETZ3-Protokoll

3 - - - keine Funktion im RS485-Mode

4 - - - keine Funktion im RS485-Mode

5 OFF Kalibrierschalter

6 OFF Initialisierung

4 ASA510+MB500 Datum 15.10.2007 Art.Nr. 82079 Änd. Stand 260/07

5.2 Betriebsart SSI ("SSI-Mode")

(DIP-Schalter 1 = ON; Positionswertausgabe er-

folgt über SSI)

Die Takteingänge der SSI-Schnittstelle sind op-

toentkoppelt ausgeführt und mit einem 150 Ohm

Serienwiderstand versehen. Sobald ein Taktsignal

anliegt, leuchtet die rote "SSI Takt"-Leuchtdiode;

auch wenn die 24V-Versorgung der Auswerteelek-

tronik noch nicht eingeschaltet ist. Die SSI Daten-

ausgänge entsprechen der RS422.

DIP Stellung Beschreibung

1 ON Betriebsart SSI

2 OFF

ON

Positionswert wird im Gray Code

ausgegeben (default)

Positionswert wird im Binär

Code ausgegeben

3 OFF

ON

Zählrichtung POSITIV (default)

Zählrichtung NEGATIV

4 OFF

ON

Geschwindigkeitsüberwachung in

positiver Zählrichtung (default)

Geschwindigkeitsüberwachung

in negativer Zählrichtung

5 OFF Kalibrierschalter

6 OFF Initialisierung

6. Inbetriebnahme

Nach ordnungsgemäßer Montage, Verdrahtung und

Parametrierung kann die Auswerteelektronik durch

Einschalten der 24V-Supply in Betrieb genommen

werden. Das Gerät durchläuft bei jedem Einschalt-

vorgang eine sogenannte "Startup-Routine".

In dieser Phase werden unter anderem die DIP-

Schalter eingelesen und die Optionskarte (falls

vorhanden) initialisiert, sowie die Betriebsart der

Auswerteelektronik entsprechend der Parametrie-

rung (Kap. 5) bestimmt. Nach ca. 1s wird die Be-

triebsbereitschaft durch konstantes Leuchten der

grünen "Power"-Leuchtdiode signalisiert.

Statusanzeigen der LED's

LED "POWER" (grün)

Anzeige Bedeutung Behandlung

EIN 24VDC EIN -

EIN...AUS...EIN... Low Batt Error Kapitel 7.1

LED "ERROR" (rot)

Anzeige Bedeutung Behandlung

1xEIN...AUS Kalibrierung beendet Kapitel 6.1

EIN Sensor/Bandabstand Kapitel 7.2

3xEIN...Pause...3xEIN.. Initialisierung begonnen

Kalibrierung notwendig

Kapitel 7.2

2xEIN...Pause...2xEIN.. Kommunikation Optionskarte Kapitel 7.3

LED "SSI Takt" (rot)

Anzeige Bedeutung Behandlung

AUS SSI-Takt AUS Kapitel 5.2

EIN SSI-Takt EIN -

6.1 Kalibrierung des Messystems

Achtung! Bei der ASA510 handelt es sich um ein

"quasiabsolutes" Messsystem, d.h. die Informati-

on des Positionswertes ist nicht als Absolutwert

im Maßstab verkörpert!

Daher ist das Kalibrieren des Systems in folgenden

Fällen notwendig:

nach der ersten Inbetriebnahme (Sensormon-

tage)

nach einem Austausch der Pufferbatterie

falls der Sensor in eine Lage außerhalb der Monta-

getoleranzen zum Magnetband gebracht wurde

Bevor die Kalibrierung durchgeführt wird, muss

der Sensor auf den mechanischen Referenzpunkt

gesetzt werden. Mit der Kalibrierung wird der ak-

tuelle Positionswert durch den eingestellten Kalib-

rierwert ersetzt und nichtflüchtig gespeichert.

Achtung! Ab Werk ist dieser Wert auf "0" vorein-

gestellt, daher erscheint standardmäßig der Posi-

tionswert "0". Der Kalibrierwert kann via RS485

(Kapitel 9.1.1) verändert werden und wird eben-

falls nichtflüchtig gespeichert.

6.1.1 Kalibrierung in der Betriebsart RS485:

In der Einstellung Service Standard-Protokoll

(siehe Kapitel 5.1):

Eingabe des Schnittstellenbefehls: "S00000"

(siehe Kapitel 9.1.1).

oder

In der Einstellung SIKONETZ3-Protokoll (siehe

Kapitel 5.1):

Eingabesequenz der Schnittstellenbefehle:32 hex,

48hex, 33hex (siehe Kapitel 9.2.1).

Telegrammbeispiel: Gerät mit Adresse 1 soll

kalibriert werden.

Master sendet (hex): 81 32 63

ASA510 antwortet (hex): 81 32 63

Kurztelegramm an/ von Adresse 1 (81h);

Programmiermode Ein (32h); Prüfbyte (63h)

Master sendet (hex): 81 48 C9

ASA510 antwortet (hex): 81 48 C9

Kurztelegramm an/ von Adresse 1 (81h);

Kalibrierung (48h); Prüfbyte (C9h)

Master sendet (hex): 81 33 62

ASA510 antwortet (hex): 81 33 62

Kurztelegramm an/ von Adresse 1 (81h);

Programmiermode Aus (33h); Prüfbyte (62h)

•

•

•

•

•

1.

2.

3.

ASA510+MB500 Datum 15.10.2007 Art.Nr. 82079 Änd. Stand 260/07 5

oder

Setzen des Dip-Schalters 5 für >1s in Stellung ON,

danach wieder in Stellung OFF zurücksetzen.

6.1.2 Kalibrierung in der Betriebsart SSI:

Setzen des Dip-Schalters 5 für >1s in Stellung ON,

danach wieder in Stellung OFF zurücksetzen.

Die Quittierung des Kalibriervorgangs erfolgt durch

einmaliges kurzes Blinken der "ERROR"-LED.

7. Überwachte Funktionen der ASA510

7.1 Batteriespannung

Sobald die Spannung der internen Pufferbatterie

unter eine Schwelle von ~2,8V sinkt, beginnt die

"Power"-LED zu blinken. Falls die Auswerteelek-

tronik im "RS485-Mode" betrieben wird, wird zu-

sätzlich im Systemstatus Register das Bit 1 gesetzt

(siehe Kapitel 10.1). Die Betriebsart SSI wird von

dieser Warnung nicht beeinflusst.

Achtung! In diesem Fall ist ein Austausch der Bat-

terie notwendig, der im Werk stattfinden muss.

7.2 Sensor-/ Bandabstand

Bei eingeschalteter Betriebsspannung (24V) er-

folgt eine Überwachung des anliegenden Magnet-

felds am Sensorkopf. Bei Unterbrechung wechselt

die ASA510 in einen ERROR-Status, der durch

ständiges Leuchten der "ERROR"-LED signalisiert

wird. Zusätzlich wird der ERROR-Status intern

nichtflüchtig gespeichert, so dass auch nach er-

neutem Wiedereinschalten der Versorgungsspan-

nung diesbezüglich eine Quittierung erfolgen

muss (siehe Kap. 7.2.1 bzw. 7.2.2 entsprechend

der Betriebsart).

Achtung! Diese Funktion ist nicht zur Überwa-

chung von Fertigungs- und Montagetoleranzen

geeignet. Vor der Wiederinbetriebnahme nach Auf-

treten des ERROR-Status muss der Magnetsensor

innerhalb der angegebenen Montagetoleranzen

über das Band gesetzt und auf den mechanischen

Referenzpunkt positioniert werden, da Änderun-

gen der Position möglicherweise nicht korrekt er-

fasst werden konnten.

7.2.1 ERROR-Status der ASA510 in der Betriebs-

art RS485

Im Systemstatus Register werden das Bit 0 sowie

das Bit 2 gesetzt (siehe Kap. 10.1).

In der Einstellung Service Standard-Protokoll (siehe

Kapitel 5.1):

Anstelle des gültigen Positionswertes wird mit den

Befehlen "W" oder "Z" der fixe Wert: "+99999999>"

ausgegeben.

•

•

•

•

In der Einstellung SIKONETZ3-Protokoll (siehe

Kapitel 5.1):

Anstelle des gültigen Positionswertes wird mit

dem Befehl "16h" der fixe Wert: "8388555"

ausgegeben.

Die Quittierung des ERROR-Status erfolgt durch

Initialisierung und anschließende Kalibrierung des

Messsystems:

1. Initialisierung

Durch Setzen des Dip-Schalters 6 für >1s in

Stellung ON, danach wieder in Stellung OFF . Die

"ERROR"-LED beginnt nun zu blinken: 3xEin...

Pause...3xEin...

2. Kalibrierung

Durch Setzen des Dip-Schalters 5 für >1s in Stel-

lung ON, danach wieder in Stellung OFF (Siehe

Kap.6.1). Die "ERROR"-LED erlischt.

Nach erfolgter Kalibrierung wird der Positionswert

wieder gültig ausgegeben, sowie im Systemstatus

Register das Bit 0 und das Bit 2 zurückgesetzt.

Als Alternative zu den DIP-Schaltern kann via

RS485-Schnittstelle der ERROR-Status unter Ver-

wendung des Service Standard-Protokolls wie folgt

quittiert werden:

1. Initialisierung

Durch Eingabe des Befehls "S11100" (siehe Kapitel

9.1.1). Damit werden auch gleichzeitig sämtliche

Parameter auf die Werkseinstellung zurückgesetzt

(default-setting). Bereits jetzt wird wieder ein

Positionswert ausgegeben, der allerdings noch

nicht kalibriert ist.

2. Kalibrierung:

Durch Eingabe des Befehls "S00000" (siehe

Kapitel 6.1).

3. Parametrierung:

Kundenspezifische Parameter z.B. Kalibrierwert,

invertierte Zählrichtung, SIKONETZ3-Adresse...,

die von den default-settings abweichen, müssen

neu programmiert werden (siehe Kapitel 9.1.1).

7.2.2 ERROR-Status der ASA510 in der Betriebs-

art SSI

Im SSI-Mode wird der SSI-Treiber intern abgeschal-

tet, so dass keine Daten mehr ausgegeben werden.

Dies kann eine nachfolgende Steuerung z.B. wie

einen Kabelbruch behandeln. Die Quittierung des

ERROR-Status erfolgt durch Initialisierung und an-

schließende Kalibrierung des Messsystems:

•

•

•

•

•

•

6 ASA510+MB500 Datum 15.10.2007 Art.Nr. 82079 Änd. Stand 260/07

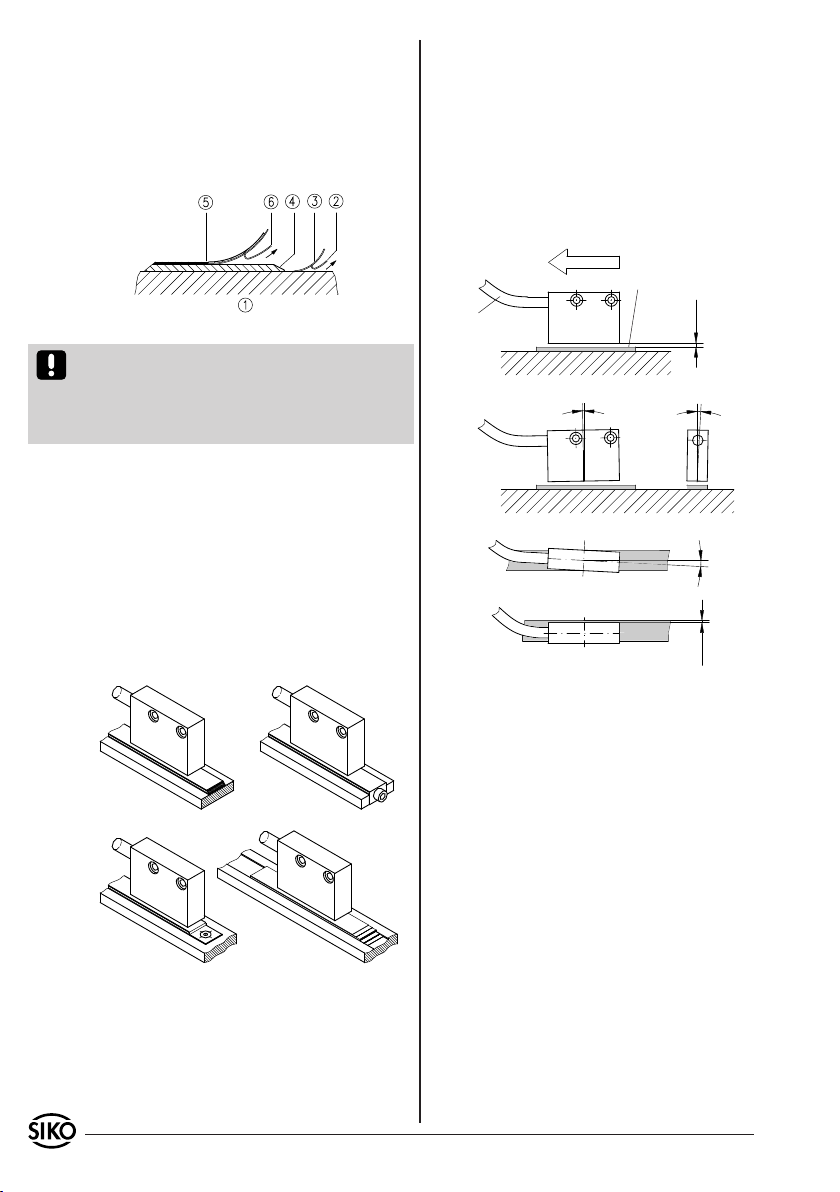

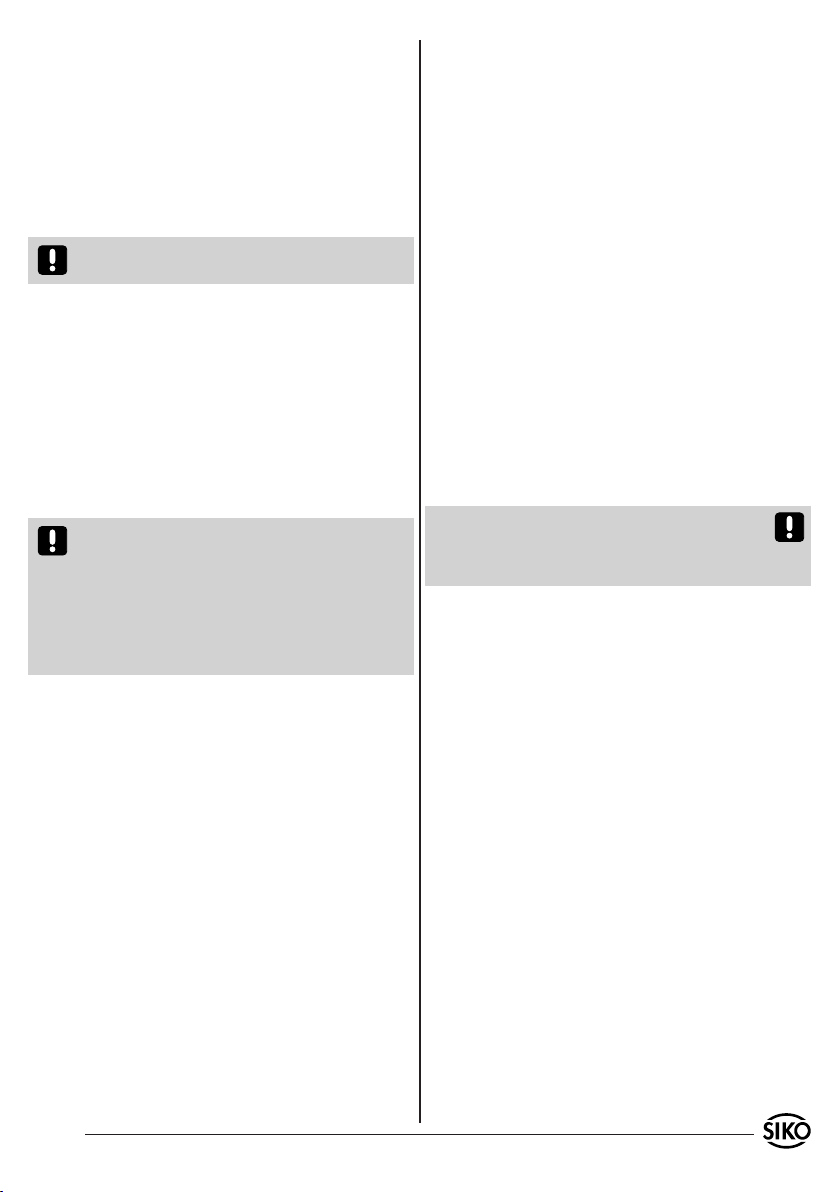

+24V/GND

ASA510

"SSI-Mode"

Takt+/Takt-/

Daten+/Daten- z.B. MA10/3

SSI

Netzteil:

24VDC/

500mA

Abb. 8: Blockschaltbild SSI

Konfiguration der SIKO-Messanzeige MA10/3 SSI:

Datenformat "no", Geberbits "24", Singleturnbits

(unrelevant, solange APU=0), Ausgabecode "Gray"

Konfiguration der SIKO-Messanzeige MA10/4 SSI:

Gebertyp "linear", Geberbits "24", Faktor "1.0"

(1/100mm Anzeige), Ausgabecode "Gray"

1. Initialisierung

Durch Setzen des Dip-Schalters 6 für >1s in

Stellung ON, danach wieder in Stellung OFF . Die

"ERROR"-LED beginnt nun zu blinken: 3xEin...

Pause...3xEin...

2. Kalibrierung

Durch Setzen des Dip-Schalters 5 für >1s in Stellung

ON, danach wieder in Stellung OFF (Siehe Kap.

6.1). Die "ERROR"-LED erlischt.

Nach erfolgter Kalibrierung wird der SSI-Treiber

wieder eingeschaltet und der Positionswert gültig

ausgegeben.

7.3 Anschlussleitung Sensorkopf

Bei eingeschalteter Betriebsspannung (24V) wird

die Anschlussleitung des Sensorkopfes ständig

überwacht. Da nach dem Auftreten eines Kabel-

bruchs Positionsänderungen nicht mehr korrekt er-

fasst werden können, wechselt die ASA510 in den

ERROR-Status, der durch ständiges Leuchten der

"ERROR"–LED signalisiert wird. Zusätzlich wird der

ERROR-Status intern nichtflüchtig gespeichert, so

dass auch nach erneutem Wiedereinschalten der

Versorgungsspannung eine Signalisierung gewähr-

leistet ist.

7.3.1 ERROR-Status (Kabelbruch) der ASA510 in

der Betriebsart RS485

Im Systemstatus Register werden das Bit 2 und in

Abhängigkeit der betroffenen Signalleitungen das

Bit 5 bzw. Bit 6 gesetzt (siehe Kap. 10.1).

In der Einstellung Service Standard-Protokoll

(siehe Kap. 5.1): Anstelle des gültigen Positi-

onswertes wird in Abhängigkeit der betroffenen

Signalleitungen mit den Befehlen "W" oder "Z"

der fixe Wert: "+99999998>" bzw. "+99999997>"

ausgegeben.

In der Einstellung SIKONETZ3-Protokoll (siehe Kap.

5.1): Anstelle des gültigen Positionswertes wird

in Abhängigkeit der betroffenen Signalleitungen

mit dem Befehl "16h" der fixe Wert: "8388554"

bzw. "8388553" ausgegeben.

Eine Quittierung des ERROR-Status (Kabelbruch)

kann wie unter Kapitel 7.2.1 (ERROR-Status Mag-

netfeld) beschrieben vorgenommen werden.

7.3.2 ERROR-Status (Kabelbruch) der ASA510 in

der Betriebsart SSI

(siehe Kap. 7.2.2)

Achtung! Da der Fehler je nach Art des Kabelbruches

statisch anliegt oder sporadisch auftreten kann, ist

ein Austausch der Sensorleitung / Sensorkopf not-

wendig, der im Werk vorgenommen werden muss.

•

•

•

•

•

7.4 Funktionsüberwachung der SSI-Optionskarte

in der Betriebsart SSI

Im "SSI-Mode" wird die interne Kommunikation

zwischen der Optionskarte und der Grundkarte

der ASA510 ständig überwacht. Im Falle einer

Störung wird der SSI-Treiber abgeschaltet und im

Systemstatusregister das Bit 4 gesetzt und nicht-

flüchtig gespeichert (siehe Kap. 10.1).Zusätzlich

blinkt die "ERROR-LED" wie folgt: 2 x EIN....Pau-

se...2 x EIN...

Durch Setzen des Dip-Schalters 6 für >1s in Stel-

lung ON, danach wieder in Stellung OFF muss

dieser Fehlerstatus quittiert werden. Eine Kalib-

rierung des Messsystems ist in diesem Fall nicht

notwendig.

8. SSI-Schnittstelle der ASA510

Positionswertausgabe im SSI-Mode

Die integrierte SSI-Schnittstelle der ASA510 er-

möglicht eine synchrone Ausgabe des Positions-

wertes, dessen Datenformat eine Breite von 24Bit

(1Bit (MSB) Vorzeichen + 23Bit Positionswert)

umfasst, die rechtsbündig ausgegeben werden.

Der Ausgabecode erfolgt gray oder binär codiert

(siehe Kapitel 5.2). Alle nachfolgenden Bits (25,

26...) werden mit "0" ausgegeben (siehe Doku-

ment "ssi_hard_signale_asa510.pdf"). Die Da-

tensignale entsprechen der Norm RS422. Die Tak-

teingänge sind optoentkoppelt und entsprechen

ebenfalls der RS422. Die SSI Monoflopzeit beträgt

typ. 20...25µs, daraus ergibt sich die minimale

Taktrate von 62,5kHz. Die maximale Taktrate be-

trägt 1Mhz und wird, auch im Hinblick auf die

Datensicherheit, im Wesentlichen durch die Länge

der Anschlussleitung eingeschränkt. Es können

folgende Richtwerte genannt werden:

Leitungslänge Max. Taktrate

2m 1MHz

10m 800kHz

100m 250kHz

200m 125kHz

Applikationsbeispiel Positionsanzeige

ASA510+MB500 Datum 15.10.2007 Art.Nr. 82079 Änd. Stand 260/07 7

+24V/GND

ASA510 RS232

RXD/TXD/GND

Pegelwandler

RS485 <-> RS232

"RS485-Mode"

DÜA/DÜB/GND

Netzteil:

24VDC/

500mA

PC

Abb. 9: Blockschaltbild RS485

Achtung! Es kann entweder nur eine SSI- oder

eine RS485-Verdrahtung vorgenommen werden!

9. RS485-Schnittstelle der ASA510

Positionswertausgabe und Parametrierung im

RS485-Mode

Die ASA510 kann über die integrierte RS485

Schnittstelle an die jeweiligen Bedürfnisse an-

gepasst werden. Hierfür besteht die Möglichkeit,

einige spezifische Parameter zu programmieren,

die dann nichtflüchtig gespeichert werden und je-

derzeit geändert werden können.

Achtung! In der Betriebsart RS485 werden die Dip

Schalter 3 und 4 während des Einschaltens der

Betriebsspannung nicht ausgewertet. Die damit

verbundenen Funktionen werden ausschließlich

durch die jeweilige Programmierung der Parameter

im Konfigurations Register-0 und Konfigurations Re-

gister-1 bestimmt (siehe Kapitel 10.2 und 10.3).

9.1 Protokollbeschreibung Service Standard-

Protokoll

Das Service Standard-Protokoll ermöglicht die Pa-

rametrierung, Positionswertausgabe und Diagnose

der ASA510. Die Datensignale entsprechen der

Norm RS485. Da das Service Standard-Protokoll

nicht busfähig ist, dürfen keine weiteren Geräte

an der RS485 angeschlossen sein.

Überprüfen Sie vor dem Einschalten der Versorgungs-

spannung die Stellung der Dip-Schalter 1 und 2:

Dip-Schalter 1 = OFF (RS485-Mode)

Dip-Schalter 2 = OFF (Service Standard-Protokoll)

Stellen Sie über einen Pegelwandler (z.B. Fa. Spec-

tra Typ I-7520) eine Verbindung zwischen der seri-

ellen RS232 Schnittstelle Ihres PCs und der RS485

Schnittstelle der Auswerteelektronik her.

Nachdem die Stromversorgung der ASA510 ein-

geschaltet wurde, können Sie sofort mit der Pro-

grammierung beginnen, indem Sie:

ein geeignetes Terminalprogramm (z.B. "sikoterm.

exe") starten und Ihre Befehle gemäß der Tabelle

"Befehlsliste-Servicebetrieb" manuell eingeben

(siehe Kap. 9.1.1). Berücksichtigen Sie dabei die

vorgegebenen Schnittstellenparameter.

oder

das Programmiertool "asa_demo.exe" starten.

Es ermöglicht Ihnen, bei gleichzeitiger Anzeige

sämtlicher relevanter Daten der Auswerteelek-

tronik, Ihre Parameter über die Funktionstasten

einzugeben. Zu berücksichtigen sind die optiona-

len Übergabeparameter, mit denen das Programm

"asa_demo.exe" aufgerufen werden kann.

•

•

Die Programme "sikoterm.exe" und "asa_demo.

exe", sowie ergänzende Hinweise zu deren Bedie-

nung können Sie bei SIKO anfordern oder in ihrer

aktuellsten Version aus dem Internet downloaden

unter der Adresse: http://www.siko.de/download

Applikationsbeispiel PC/ Terminal

9.1.1 Befehlsliste Service Standard-Protokoll

Prinzipiell funktioniert die Anwendung so, dass

der PC (oder ein Terminal) einen ASCII-Befehl

(Buchstabe) ggf. mit zusätzlichen Zahlenparame-

tern absendet. Die ASA510 sendet daraufhin die

entsprechende Antwort (siehe folgende Tabelle):

Parameter: 19200 Baud, kein Parity, 8 Bit,

1Stoppbit, ohne Handshake

Ausgabe: ASCII (falls nicht anders angegeben)

Wertebereiche: 2/3 Byte: 0...65535 / 0... ±223

Zur Eingabe: Es werden große und kleine Buch-

staben akzeptiert.

Zur Ausgabe: Mit Ausnahme des Befehls "W" wer-

den alle Antworttelegramme mit

einem CR (=hex13) vervollständigt.

Befehl Länge Antwort Beschreibung

A0 2/10 "xxxxxxxx>" Hardwareversion

A1 2/7 "xxxxx>" Softwareversion

A2 2/10 "xxxxxxxx>" Hardwareversion der Optionskarte

A3 2/7 "xxxxx>" Softwareversion der Optionskarte

B 1/11 "+xxxxxxxx>" Positionswert ohne Korrekturwerte

Ey 2/11 "+xxxxxxxx>" Parameter ausgeben

y = Adresse (0...6)

x = dezimaler Wert

y = 0: Positionswert

y = 1: PWM Wert

y = 2: Nullpunktwert

y = 3: Kalibrierwert

mit Optionskarte MWU/MWI:

y = 4: 12Bit PWM Minimalwert

y = 5: 12Bit PWM Maximalwert

y = 6: mechanischer Endwert

Fy+xxxxxxx 10/2 ">" Parameter eingeben

y = Adresse (0...6)

x = dezimaler Wert (±0...9999999)

y = 2: Nullpunktwert (default=0)

y = 3: Kalibrierwert (default=0)

mit Optionskarte MWU/MWI:

y = 4: 12Bit PWM Minimalwert

(default=0)

y = 5: 12Bit PWM Maximalwert

(default=4095)

y = 6: mechanischer Endwert

(default=0)

8 ASA510+MB500 Datum 15.10.2007 Art.Nr. 82079 Änd. Stand 260/07

Befehl Länge Antwort Beschreibung

K 1/- Software Reset

M 1/4 "XX>" SIKONETZ3 Adresse ausgeben

(default = 01)

Nxx 3/2 ">" SIKONETZ3 Adresse zweistellig

übergeben (xx = dezimaler Wert

01 ... 31)

Ry_xxxxxxx 11/2 ">" Konfigurations Register eingeben

y = 0: Register-0

y = 1: Register-1

_ : Trennzeichen

xxxxxxx = Bit 7, 6, 5 ... 0: Re-

gisterinhalt

S00000 6/2 ">" Positionswert auf Kalibrierwert

setzen

S11100 6/2 ">" Auslieferungszustand wiederher-

stellen (default-setting):

Softwarefilter: EIN

ADC Kanal: High Resolution

Zählrichtung: POSITIV

SSI Code: Gray

RS485 Startmessage: NO

ERROR-Status löschen

Kalibrierdaten löschen

T0 2/2 ">" Zählrichtung POSITIV (default)

T1 2/2 ">" Zählrichtung NEGATIV

W 1/4 "xxxx" Absoluter Positionswert im Bi-

när-Code

X 1/6 "0xyy>" Systemstatus Register hexadezi-

mal ausgeben

"0x Bit7..4 Bit3..0"

Y0 2/6 "0xyy>" Konfigurations Register-0 hexa-

dezimal ausgeben

"0x Bit7..4 Bit3..0"

Y1 2/6 "0xyy>" Konfigurations Register-1 hexa-

dezimal ausgeben

"0x Bit7..4 Bit3..0"

Z 1/11 "±xxxxxxxx>" Absoluter Positionswert

9.2 Protokollbeschreibung SIKONETZ3

Das SIKONETZ3-Protokoll ermöglicht die Parame-

trierung und Positionswertausgabe der ASA510.

Die Datensignale entsprechen der Norm RS485. Da

jedes Telegramm eine Adresse beinhaltet, können

bis zu 31 Geräte über einen Bus angesprochen

werden. Im Auslieferungszustand ist diese Adres-

se bei jedem Gerät auf den Wert "01" eingestellt.

Bevor das Gerät am Bus betrieben wird, sollten

deshalb zunächst via Service Standard-Protokoll

(siehe Kapitel 9.1) sämtliche Parameter (Zähl-

richtung, Kalibrierwert...), insbesondere aber die

Geräteadresse (01...31) umprogrammiert werden.

Nach dieser Grundparametrierung kann schließlich

auf das SIKONETZ3-Protokoll umgeschaltet, und

somit in den Busbetrieb gewechselt werden (Dip-

Schalter 2).

Das SIKONETZ3-Protokoll ist als Master-Slave-Sys-

tem aufgebaut, in dem die ASA510 immer als Slave

eingeordnet ist. Es existieren 2 Telegrammlängen:

3Byte:

Adress-

Byte

Befehl Prüf-

Byte

6 Byte:

Adress-

Byte

Befehl Daten-

Byte

Low

Daten-

Byte

Middle

Daten-

Byte

High

Prüf-

Byte

Das Adressbyte setzt sich wie folgt zusammen:

1 0 A0 A1 A2 A3 A4 0 RR L 1

Start Stopp

Das Prüfbyte wird als EXOR-Verknüpfung der restli-

chen 2 bzw. 5 Bytes des Telegramms erzeugt.

A0 ... A4: Binärkodierte Adresse 1 ... 31; Adresse

0 definiert für Master

RR: Rundruf-Bit = 1 Befehl gilt für alle Ge-

räte, Geräte antworten nicht

L: Längen-Bit: 1 = Kurztelegramm (3 Byte);

0 = Langtelegramm (6 Byte)

9.2.1 Befehlsliste SIKONETZ3-Protokoll

Parameter: 19200 Baud, no Parity, 8 Bit, 1 Start-

bit, 1 Stoppbit

Spalte Erläuterung

Hex: Hexadezimalwert des Befehls

TX: Telegrammlänge vom Master an ASA510

RX: Telegrammlänge von ASA510 an Master

S: Übergebener Parameter wird nichtflüch-

tig im Gerät gespeichert

P: Für diesen Befehl ist es notwendig, den

Programmiermode einzuschalten (Bef

0x32; 0x33)

R: Dieser Befehl ist rundruffähig

Hex TX RX S P R Funktion

16 Hex 3 6 - - - Positionswert auslesen

18 Hex 3 6 - - - Kalibrierwert auslesen

1b Hex 3 6 - - - Gerätekennung auslesen

D-Byte 1: Kennung = 24;

D-Byte 2: Softwareversion;

D-Byte 3: Hardwareversion

1d Hex 3 6 - - - Zählrichtung auslesen

Wert = 0: "auf" (+);

Wert = 1: "ab" (-)

28 Hex 6 6 S P - Kalibrierwert programmieren

Wert auf den der Positionswert ge-

setzt wird wenn das Gerät kalibriert

wird (Bef 0x48).

2d Hex 6 6 S P - Zählrichtung programmieren

Wert = 0: "auf" (+);

Wert = 1 "ab" (-)

32 hex 3 3 - - - Programmiermode Ein

Programmiermode muss "Ein" sein,

um Parameter (0x28 und 0x2d) zu

programmieren.

ASA510+MB500 Datum 15.10.2007 Art.Nr. 82079 Änd. Stand 260/07 9

Hex TX RX S P R Funktion

33 Hex 3 3 - - - Programmiermode Aus

Default

3a Hex 3 6 - - - Systemstatus ausgeben

3b Hex 3 3 - - - Systemstatus löschen

Systemstatus Bytes 2 und 3 werden

gelöscht.

48 Hex 3 3 S P - Positionswert wird auf Kalibrier-

wert gesetzt.

4f Hex 3 3 - - R Positionswert einfrieren

Positionswert wird eingefroren. Zu-

stand wird durch Auslesen des Po-

sitionswertes zurückgesetzt. Dient

zum synchronisierten Auslesen

mehrerer Geräte.

Fehlermeldungen

Der Slave (Sensor) erkennt Übertragungs- bzw.

Eingabefehler und sendet folgende Fehlermeldun-

gen:

Hex TX RX S P R Funktion

82 Hex - 3 - - - Datenübertragungsfehler Prüfsumme

84 Hex - 3 - - - Unzulässiger oder unbekannter Befehl

88 Hex - 3 - - - Unzulässiger Wert (Parameter Pro-

grammierung)

Synchronisation:

Eine Byte-/ Telegrammsynchronisation erfolgt

über "Timeout": Der Abstand der einzelnen Bytes

eines Telegramms dürfen einen Wert von 10ms

nicht übersteigen. Falls ein angesprochenes Ge-

rät nicht antwortet, so darf der Master frühestens

nach 30ms erneut ein Telegramm senden.

Telegrammbeispiel:

Positionswert des Geräts mit Adresse 7 soll ausge-

geben werden.

Master sendet (hex): 87 16 91

Kurztelegramm an Adresse 7 (87h); Positionswert

auslesen (16h); Prüfbyte (91h)

ASA510 antwortet (hex): 07 16 03 02 00 10

Langtelegramm von Adresse 7 (07h); Positions-

wert auslesen (16h); Wert 203h = 515 dez (03 02

00h); Prüfbyte (10h).

10. Übersicht Bit-Zuordnung der ein-

zelnen Register

10.1 8Bit Systemstatus Register

Bit Default Bemerkungen

Bit 0 0 ERROR-Bit:

-wird gesetzt, sobald Sensor/ Bandab-

stand > ~ 3mm (siehe Kap. 7.2).

Bit Default Bemerkungen

Bit 1 0 LoBatt-Bit

-wird gesetzt, sobald Li-Batterie < 2,8V

-selbstrückstellend, nachdem die Batte-

rie ersetzt wurde.

Bit 2 0 -wird gesetzt, sobald Verfahrgeschwin-

digkeit in der zu überwachenden Rich-

tung > ~ 25m/min.

-selbst rückstellend, sobald Verfahrge-

schwindigkeit < ~ 25m/min.

Bit 3 0 (für interne Zwecke: Software Counter

Offset)

Bit 4 0 -wird gesetzt, falls ein interner Kom-

munikationsfehler mit der Optionskarte

erkannt wurde (siehe Kap. 7.4).

Bit 5 0 -wird gesetzt, falls eine Unterbrechung

der Sensoranschlussleitung (Feinwert)

erkannt wurde (siehe Kap. 7.3).

Bit 6 0 -wird gesetzt, falls eine Unterbrechung

der Sensoranschlussleitung (Grobwert)

erkannt wurde (siehe Kap. 7.3).

Die Fehlerbits 0, 4, 5, 6 bleiben gesetzt bis ent-

sprechende Quittierung erfolgte.

10.2 8Bit Konfigurations Register-0

Bit Default Bemerkungen

Bit 0 0 wenn gesetzt, wird nach Einschalten

der +24V eine Kennung über die RS485

(sofern aktiv) gesendet => Startmessage

"HI"

Bit 1 0 Zählrichtung:

0 = POSITIV; 1 = NEGATIV

Bit 2 1 SSI-Code:

0 = Binär; 1 = Gray

Bit 3 1 (für interne Zwecke: Softwarecounter)

Bit 4 0 (für interne Zwecke: ADC channel Se-

lect)

Bit 5 1 Softwarefilter:

0 = AUS; 1 = EIN

Bit 6 0 not used

Bit 7 0 not used

10.3 8Bit Konfigurations Register-1

Bit Default Bemerkungen

Bit 0 ... 4 0 not used

Bit 5 1 Geschwindigkeitsüberwachung:

0= AUS; 1 = EIN

Bit 6 0 Richtung der Geschwindigkeitsü-

berwachung:

0 = POSITIV; 1 = NEGATIV

Bit 7 0 Geschwindigkeitsüberwachung alle

Richtungen:

0 = AUS; 1 = EIN

10 ASA510+MB500 Datum 15.10.2007 Art.Nr. 82079 Änd. Stand 260/07

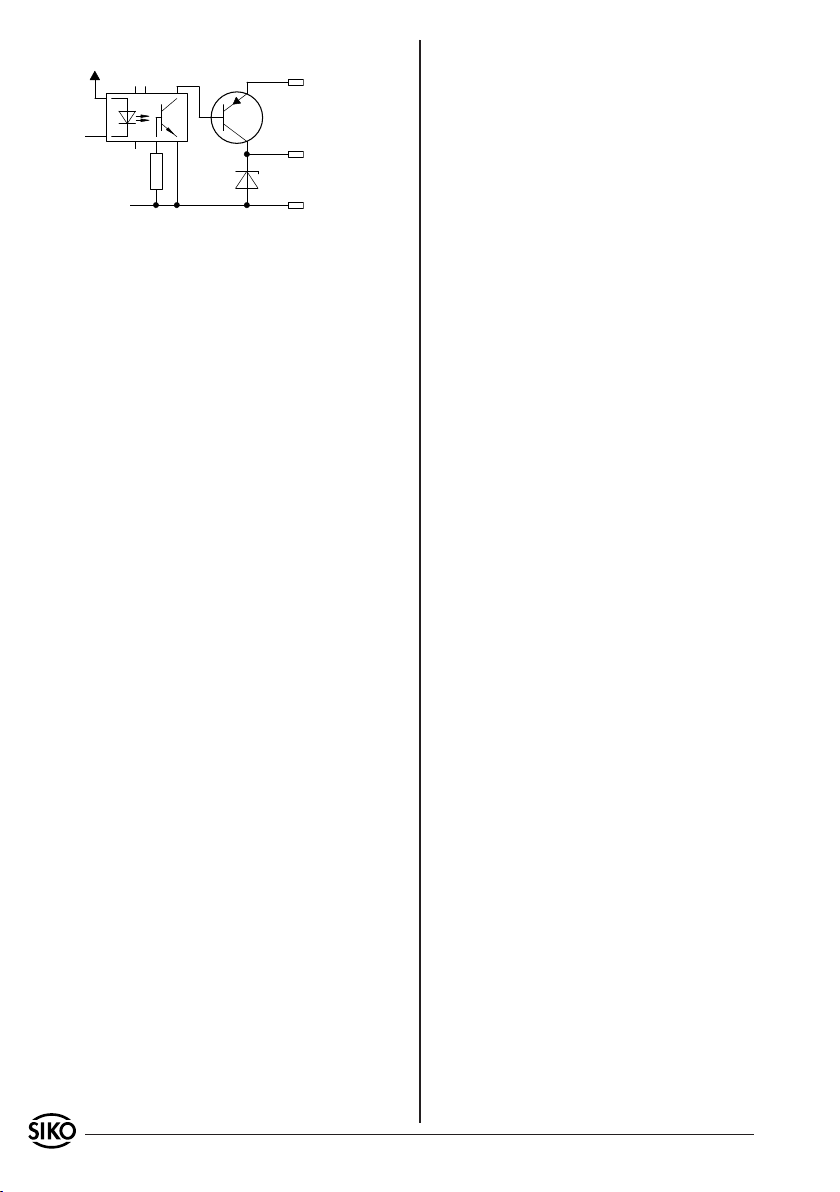

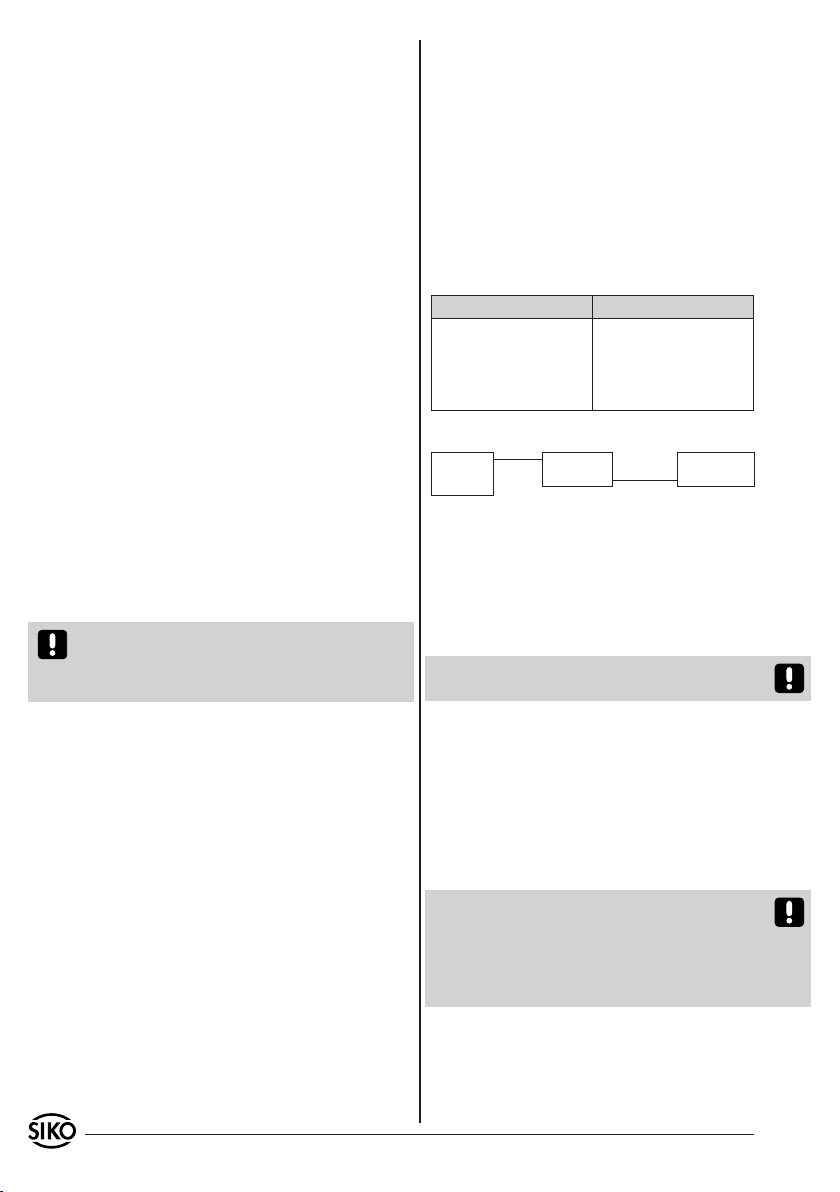

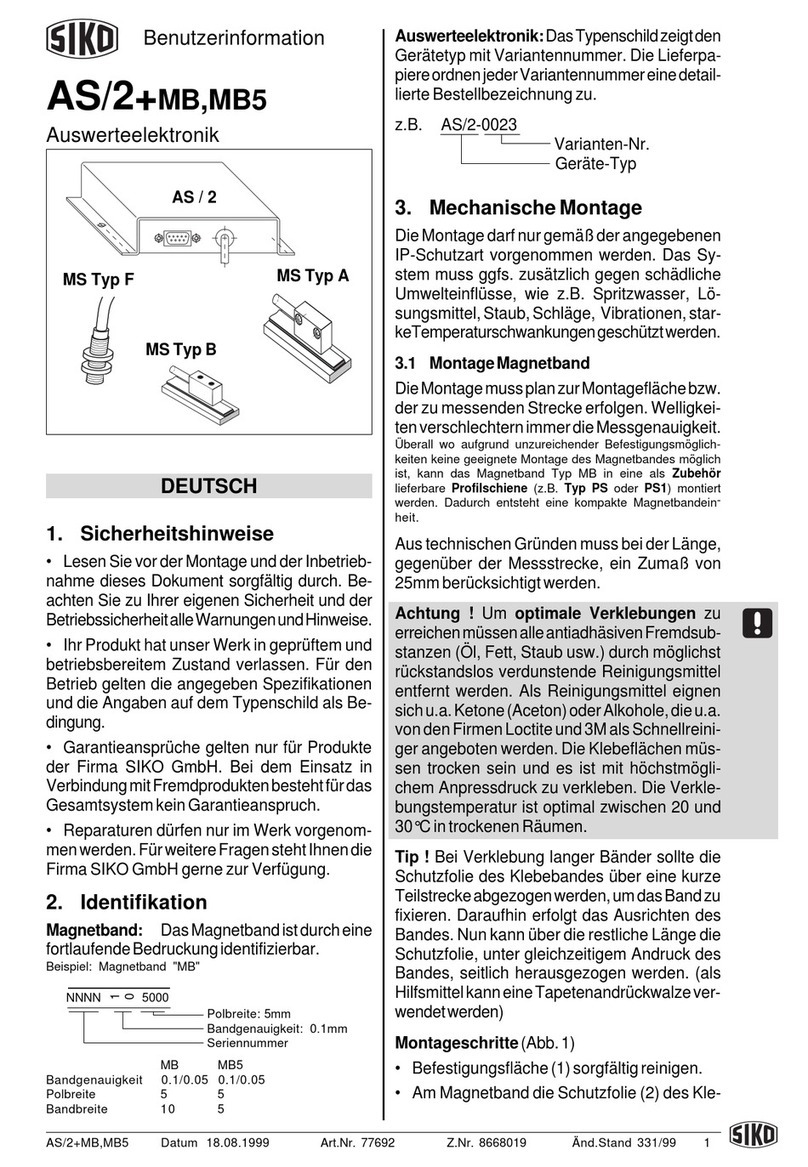

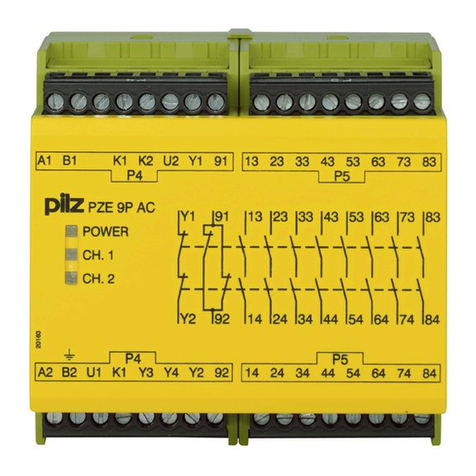

Abb. 10: Prinzipschaltbild Aktorausgang

PIN 4 (Aktor UIN

max. 30VDC)

PIN 9 (Aktor OUT

30V/0.5A)

PIN 6 (Aktor 0V)

11. Aktorausgang der ASA510

Der Schaltausgang der ASA510 ist zu deren 24V-

Supply optoentkoppelt ausgeführt. Deshalb muss

an PIN 4 des D-SUB (Aktor UIN) eine externe Span-

nung (max. 30VDC) angelegt werden, sowie an PIN

6 die zugehörige GND. An PIN 9 (Aktor OUT) wird

das Potential Aktor UIN durchgeschaltet. Die max.

Belastbarkeit beträgt ~ 0,5A.

Geschwindigkeitsabhängiger Aktorausgang

Sofern das Bit 5 des Konfigurations Register-1

gesetzt ist, wird die Verfahrgeschwindigkeit des

Sensorkopfes überwacht. Bei einer Verfahrge-

schwindigkeit > 25m/min oder bei Auftreten eines

ERROR-Status (siehe Kapitel 7.2 und 7.3), wird

der Ausgang "Aktor OUT" des Sensors hochohmig

geschaltet und im Systemstatus Register das Bit

2 gesetzt. Nach Verringerung der Geschwindigkeit

auf < 25m/min wird das Bit 2 selbständig gelöscht

und der Aktorausgang "Aktor OUT" gegen "Aktor

UIN" geschlossen.

12. Fehlerbehandlung

Typische Fehler, die bei Anbau und Betrieb auf-

treten können:

Die ASA510 ist nicht, oder nicht korrekt ange-

schlossen (Pinbelegung siehe Kap. 4).

Die Abstandstoleranz zwischen Sensor/ Band

wurde nicht eingehalten (über die gesamte

Messstrecke!) oder der Sensor streift auf dem

Magnetband.

Kabelunterbrechung/ Abtrennung durch scharfe

Kanten/ Quetschung.

Der Sensor ist mit der aktiven Seite vom Band

abgewandt montiert (siehe Abb.7).

Sensor und Band sind falsch zueinander ausge-

richtet (Siehe Kap. 3.2). Magnetische Felder in

unmittelbarer Nähe der Messfläche verfälschen

die Messwerte, ggf. sind Maßnahmen zur Ab-

schirmung nötig.

Falsche Messwerte infolge EMV-Störungen (siehe

Kap. 4)

Die eingestellte Betriebsart entspricht nicht der

angeschlossenen Hardware.

•

•

•

•

•

•

•

ASA510+MB500 Datum 15.10.2007 Art.Nr. 82079 Änd. Stand 260/07 11

Fig. 1: Mounting / connections

Connection

possibility

for potential

equalization

ENGLISH

1. Warranty information

In order to carry out installation correctly, we

strongly recommend this document is read very

carefully. This will ensure your own safety and

the operating reliability of the device.

Your device has been quality controlled, tested

and is ready for use. Please observe all warnings

and information which are marked either directly

on the device or specified in this document.

Warranty can only be claimed for components

supplied by SIKO GmbH. If the system is used

together with other products, there is no warranty

for the complete system.

Repairs should be carried out only at our works.

If any information is missing or unclear, please

contact the SIKO sales staff.

2. Identification

Please check the particular type of unit and type

number from the identification plate. Type number

and the corresponding version are indicated in the

delivery documentation.

e.g. ASA510-0023

version number

type of unit

3. Installation

For mounting, the degree of protection specified

must be observed. If necessary, protect the unit

against environmental influences such as sprayed

water, dust, knocks, extreme temperatures.

3.1 Mounting device

The unit has been designed for screw fixation - via

•

•

•

•

the lateral mounting tabs / bores. (s. Fig. 1).

User Information

ASA510 + MB500

Translation module

3.1 Mounting the magnetic strip

The mounting surface / measuring track must

be flat. Buckles or bumps will lead to inaccurate

measurement results. Please protect the magnetic

strip from mechanical damage (e.g. against shocks

and vibration).

For technical reasons the strip should be approx.

100mm longer than the actual measuring distance.

Attention! To guarantee optimal adhesion oil,

grease dust etc. must be removed by using clean-

sing agents which evaporate without leaving resi-

dues. Suitable cleansing agents are e.g. ketones

(acetone) or alcohols; the companies Loctite and

3M can both supply such cleaning liquid. Make

sure that the surface to be glued is dry and apply

the strip with maximum pressure. Glueing should

preferably be carried out at temperatures between

20°C to 30°C and in dry atmosphere.

Advice! When applying long pieces of magnetic

strip do not immediately remove the complete

protective foil, but rather peel back a short part

from the end sufficient to fix the strip. Now align

the strip. As the protective strip is then peeled

back and out press the tape firmly onto the moun-

ting surface. A wall paper roller wheel could be

used to assist in applying pressure onto the mag-

netic strip when fixing it in position.

Mounting steps (Fig. 2)

Carefully clean the mounting surface (1)

Remove protective foil (2) from the adhesive side

of the magnetic tape (3).

Stick down the magnetic strip (4) while ensuring

correct alignment.

•

•

•

12 ASA510+MB500 Datum 15.10.2007 Art.Nr. 82079 Änd. Stand 260/07

Fig. 2: Mounting the magnetic strip

Fig. 3 Fig. 4

Fig. 5 Fig. 6

Fig. 7: Mounting tolerances

Positive travel

direction (default)

active side

0.1mm...2.0mm

Direction of out-

going cable

Gap sensor/magnetic strip

<1° <3°

maximum alignment error

<3°

±1.0

Carefully clean the surface of the magnetic strip.

Remove protective foil (6) from adhesive tape on

the cover strip (5).

Fix cover strip (both ends should slightly over-

lap).

Also fix cover strip’s ends to avoid unintentional

peeling.

•

•

•

•

deviation are less important than errors resulting

from strip and sensor tolerances.

The max. allowable distance between sensor

and magnetic strip (without cover strip) is

2mm. When using a cover strip, the gap is re-

duced by the thickness of the cover strip in-

cluding its adhesive tape. The Sensor must not

touch the magnetic strip.

An accumulation of the different possible moun-

ting tolerances should be avoided.

Attention! Do not expose the magnetic strip to

magnetic fields. Any direct contact of the magnetic

strip with magnetic fields (e.g. adhesive magnets

or other permanent magnets) is to be avoided. The

same applies to the sensor during operation.

Mounting examples

Mounting with chamfered ends (fig. 3) is not re-

commended unless the strip is installed in a safe

and protected place without environmental influ-

ences. In less protected mounting locations the

strip may peel. There we recommend mounting

accord. to fig. 4 and fig. 5.

Mounting in a groove (fig. 6) best protects the

magnetic strip. The groove should be deep enough

to totally embed the magnetic strip. (e.g. SIKO-

PSA-rail)

3.3 Sensor mounting

The sensor's position relative to the magnetic strip

is exactly defined. The correct gap between sen-

sor and magnetic strip must be maintained over

the total travel distance, irrespective whether the

strip or sensor moves. (fig. 7).

Within the defined limits (fig. 7), errors due to

4. Electrical connection

Live connections must neither be closed nor

removed!

Wiring must only be carried out with power off!

Check all lines and connections before switching

on the equipment.

To ensure flawless functioning of the device,

expert connection to potential equalization is

indispensable. To enable this, each a ring eye

for connecting a max. 2.5mm² cable, alternately

a tab as well as a tooth lock washer are enclosed

in the delivery. The connection should be as short

as possible (see fig.1).

Interference and distortion

All connections are protected against the effects

of interference. The location should be selected

to ensure that no capacitive or inductive in-

terferences can affect the sensor or the con-

nection lines! Suitable wiring layout and choice

of cable can minimise the effects of interference

•

•

•

•

ASA510+MB500 Datum 15.10.2007 Art.Nr. 82079 Änd. Stand 260/07 13

(e.g. interference caused by SMPS, motors, cyclic

controls and contactors).

Necessary measures:

Only screened cable should be used. Screen should

be connected to earth at both ends. Wire cross

section is to be at 0,25mm².

Wiring to the screen and ground (0V) must

be secured to a good point. Ensure that the

connection of the screen and earth is made to

a large surface area with a sound connection to

minimise impedance.

The system should be positioned well away from

cables with interference; if necessary a protective

screen or metal housing must be provided. The

running of wiring parallel to the mains supply

should be avoided.

Contactor coils must be linked with spark sup-

pression.

To enhance interference resistance of the ASA510,

the service line for supply voltage and output

signals must be equipped with a ferrite sleeve

mounted at the smallest possible distance from the

D-SUB connection. The sleeve should be chosen

so as to fit exactly since the external diameter

depends on the type of service line used.

Extension or splitting of the senor cable is not

permitted.

Power supply: 24VDC -20% ... +20%

Power consumption: < 5 Watt

Connection of the translation module

Output signals and voltage supply are connected

to the 9-poles D-Sub terminal strip (see fig. 9).

Attention! Fixing of the D-Sub plug to the socket

is to be made by using the screws on the plug. This

will guarantee a neat and effective connection.

Basic version without option card

Pin Signal Description

1 Supply UIN Voltage supply of translation module

(24VDC±20%)

2 N.C.

3 DÜA RS485 data output

4 Actuator UIN 8....30VDC switching output

5 GND for translation module

6 Actuator 0V 0V switching output, not connected

with pin 5

7 N.C.

8 DÜB RS485 data output

9 Actuator UOUT PNP switching output (max. 0,5A)

•

•

•

•

•

•

With SSI option card

Pin Signal Description

1 Supply UIN ower supply of translation module

(24VDC±20%)

2 Cycle+ Positive SSI cycle input

3 Data+

or DÜA

Positive SSI data output

RS485 data output

4 Actuator UIN 8....30VDC switching output

5 GND for translation module

6 Actuator 0V 0V switching output, not connected

with pin 5

7 Cycle- inverted SSI cycle input

8 Data-

or DÜB

inverted SSI data output

RS485 data output

9 Actuator UOUT PNP switching output (max. 0,5A)

Attention! Synchronous operation of SSI and

RS485 interface is not possible. The signal output

can be switched over via DIP switch 1 before tur-

ning on the device (see chapter 5):

Switch setting "ON" SSI mode (default)

Switch setting "OFF" RS485 mode

5. Parameter setup

Since the required configuration is loaded only

during the start of the device, it must be set up

by means of the appropriate DIP switches prior to

switching on the operation voltage.

5.1 RS485 Operating mode ("RS485 mode")

(DIP switch 1 = OFF; Output of position value and

parameterization via RS485)

DIP Position Description

1 OFF RS485 operating mode

2 OFF

ON

RS485 Service standard protocol

(default)

RS485 SIKONETZ3 protocol

3 - - - No function in RS485 mode

4 - - - No function in RS485 mode

5 OFF Calibration switch

6 OFF Initialization

5.2 SSI operating mode ("SSI mode")

(DIP switch 1 = ON; output of position value via

SSI)

The cycle inputs of the SSI interface have been re-

alised opto-decoupled and have a 150 Ohm series

resistance. The red "SSI cycle" lightemmitting di-

ode is lighted as soon as a cycle signal is applied,

even if the 24 V supply of the translation module

has not been switched on yet. The SSI data out-

puts correspond to the RS422 interface.

14 ASA510+MB500 Datum 15.10.2007 Art.Nr. 82079 Änd. Stand 260/07

DIP Position Description

1 ON SSI mode

2 OFF

ON

Position value is output in Gray

Code (default)

Position value is output in bi-

nary code

3 OFF

ON

POSITIVE counting direction

(default)

NEGATIVE counting direction

4 OFF

ON

Speed monitoring in positive

direction (default)

Speed monitoring in negative

direction

5 OFF Calibration switch

6 OFF Initialization

6. Commissioning

After proper installation, wiring and paramete-

rization, the translation module can be commis-

sioned by turning on the 24V supply. With each

power-on procedure, the device goes through a

so-called "startup routine". In this phase, the DIP

switches are read and the option card (if present)

is initialised; furthermore, the translation module

is determined depending on the parameterization

(chapter 5). Constant lighting of the green "Po-

wer" LED after approx. 1 s indicates that the de-

vice is ready for operation.

Status lights of the LEDs

"POWER" LED (green)

Display Meaning Action

ON 24VDC ON -

ON...OFF...ON... Low Batt Error chapter 7.1

"ERROR" LED (red)

Display Meaning Action

1xON...OFF Calibration completed chapter 6.1

ON Sensor/strip gap chapter 7.2

3xON...pause...3xON.. Initialization started

Calibration required

chapter 7.2

2xON...pause...2xON.. communication option card chapter 7.3

LED "SSI Cycle" (red)

Display Meaning Action

OFF SSI cycle OFF chapter 5.2

ON SSI cycle ON -

6.1 Calibration of the measuring system

Attention! The ASA510 is a "quasi-absolute"

measuring system, i.e. the information of the po-

sition value is not represented on the scale as an

absolute value!

Therefore, calibration of the system is required in

the following cases:

after first commissioning (sensor installation)

after replacing the buffer battery

if the sensor was brought into a position outside

the mounting tolerances to the magnetic strip.

The sensor must be set to the mechanical refe-

rence point prior to performing calibration. By

calibrating, the actual position value is replaced

by the calibration value set and is stored in the

non-volatile memory.

Attention! This value is factory-set to "0"; there-

fore, the position value "0" is displayed as the de-

fault value. The calibration value can be changed

via RS485 (chapter 9.1.1) and is also stored in the

non-volatile memory.

6.1.1 Calibration in the RS485 mode

In the Service Standard Protocol setting (see

chapter 5.1):

Enter the "S00000" interface command (see

chapter 9.1.1).

or

In the SIKONETZ3 Protocol setting (see chapter

5.1):

Entry sequence of interface commands: 32 hex,

48hex, 33hex (see chapter 9.2.1).

Telegram example: To calibrate device with

address 1.

Master sends (hex): 81 32 63

ASA510 replies (hex): 81 32 63

Short telegram to/ from address 1 (81h);

Programming mode ON (32h); sense byte (63h)

Master sends (hex): 81 48 C9

ASA510 replies (hex): 81 48 C9

Short telegram to/ from address 1 (81h);

Calibration (48h); sens byte (C9h)

Master sends (hex): 81 33 62

ASA510 replies (hex): 81 33 62

Short telegram to/ from address 1 (81h);

Programming mode Off (33h); sense byte (62h)

or

Set the DIP switch 5 in ON position for >1s, then

reset to OFF position.

6.1.2 Calibration in the SSI mode

Set the DIP switch 5 in ON position for >1s, then

reset to OFF position.

The calibration process is acknowledged by one

short blinking of the "ERROR" LED.

•

•

•

•

•

1.

2.

3.

•

•

ASA510+MB500 Datum 15.10.2007 Art.Nr. 82079 Änd. Stand 260/07 15

7. Monitored ASA510 functions

7.1 Battery voltage

The "Power" LED starts blinking as soon as the

voltage of the internal buffer battery falls below

the threshold of ~2,8V. If the translation module

is operated in the "RS485 mode", bit 1 is additio-

nally set in the Register system status (see chapter

10.1). The SSI operating mode remains uninflu-

enced by this alert.

Attention! The battery must be replaced by SIKO

in this case.

7.2 Sensor / strip gap

The magnetic field applied to the sensor head is

being monitored as long as the operating voltage

(24V) is turned on. In case of interruption the

ASA510 changes to a ERROR state signalised by

permanent lighting of the "ERROR" LED. Additio-

nally, the ERROR state is stored in the non-volati-

le internal memory, requiring acknowledgement of

the error even after the supply voltage was turned

on again (see chapter 7.2.1 or 7.2.2 depending on

the operating mode).

Attention! This function is not suited for moni-

toring production or mounting tolerances. The

magnetic sensor must be placed above the strip

within the specified mounting tolerances and po-

sitioned on the mechanical reference point before

commissioning after the ERROR state has occurred

since changes of position might not have been

correctly recorded.

7.2.1 ERROR status of the ASA510 in the RS485

mode

In the Register system status bit 0 as well as bit

2 are set (see chapter 10.1).

In the Service standard protocol (see chapter 5.1):

Instead of the valid position value the fixed value

"+99999999>" is output by using the "W" or "Z"

commands.

In the SIKONETZ3 protocol setting (see chapter 5.1):

Instead of the valid position value the fixed

value "8388555" is output by using the "16h"

command.

The ERROR status is acknowledged by initializati-

on with subsequent calibration of the measuring

system:

1. Initialization

By setting the DIP switch 6 to the ON position for

>1s, then back to OFF position. Now, the "ERROR"

LED starts blinking: 3xON...pause...3xON...

•

•

•

•

2. Calibration

By setting the DIP switch 5 to the ON position for

>1s, then back to the OFF position (see chapter

6.1), the "ERROR" LED goes out.

After calibration, the valid position value is out-

put again and bit 0 and bit 2 are reset in the

Register system status.

As an alternative to using DIP switches, the ERROR

status may be acknowledged by using the Service

standard protocol as follows:

1. Initialization

By entering the "S11100" command (see chapter

9.1.1). By doing this, all parameters will be reset

to the factory settings (default-setting). A posi-

tion value is instantly output, which, however, is

not yet calibrated.

2. Calibration:

By entering the "S00000" command (see chapter

6.1).

3. Parameterization:

Customer-specific parameters, e.g., calibration

value, inverted counting direction, SIKONETZ3

address..., which deviate from the default-settings

must be re-programmed (see chapter 9.1.1).

7.2.2 ERROR status of the ASA510 in the SSI

mode

In the SSI mode, the SSI driver is turned off inter-

nally so that no more data is output. This may tre-

at a subsequent control like a cable break. The ER-

ROR status is acknowledged by initialization and

subsequent calibration of the measuring system:

1. Initialization

By setting the DIP switch 6 to the ON posi-

tion for >1s, then back to the OFF position.

Now, the "ERROR" LED starts blinking: 3xON...

pause...3xON...

2. Calibration

By setting the DIP switch 5 to the ON position for

>1s, then back to the OFF position (see chapter

6.1). The "ERROR" LED goes out.

After calibration, the SSI driver is turned on again

and the valid position value is output.

7.3 Sensor head service line

With the operating voltage switched on (24V), the

service line of the sensor head is continuously mo-

nitored. Since changes of position can no longer

be gathered correctly following cable break, the

•

•

•

•

•

•

16 ASA510+MB500 Datum 15.10.2007 Art.Nr. 82079 Änd. Stand 260/07

+24V/GND

ASA510

"SSI-Mode"

cycle+/cycle-/

data+/data- eg. MA10/3

SSI

power pack:

24VDC/

500mA

Fig. 8: SSI block diagram

Configuration of the SIKO magnetic display MA10/3

SSI: Data format "no", encoder bits "24", singleturn bits

(irrelevant, as long as APU=0), output code "Gray"

Configuration of the SIKO magnetic display MA10/4

SSI: encoder type "linear", encoder bits "24", factor

"1.0" (1/100mm display), output code "Gray"

ASA510 changes to the ERROR state signalized

by a continuously lit "ERROR" LED. Additionally,

the ERROR state is internally stored non-volatile

to ensure signalling even after repeated switching

on of supply voltage.

7.3.1 ERROR state (cable break) of ASA510 in

the RS485 operating mode

In the Register system state, bit 2 and bit 5 or bit

6, respectively, are set depending on the signal

lines affected (see chapter 10.1)

In the service standard protocol setting (see

chapter 5.1): Instead of the valid position value

the fixed value "+99999998>" or "+99999997>",

respectively, is ouput by means of the "W" or

"Z" commands depending on the signal lines

affected.

In the SIKONETZ3 protocol setting (see chapter

5.1): Instead of the valid position value the fixed

value "8388554" or "8388553", respectively, is

ouput by means of the "16h" command depending

on the signal lines affected.

The ERROR state (cable break) may be acknow-

ledged as described in chapter 7.2.1 (ERROR state

magnetic field).

7.3.2 ERROR state (cable break) of ASA510 in

the SSI operation mode

(see chapter 7.2.2)

Attention! Since the error is static or occurs spo-

radically depending on the type of the cable break,

the sensor line / sensor head must be replaced in

the SIKO factory.

7.4 Function monitoring of the SSI option card

in the SSI mode

In the "SSI mode", internal communication bet-

ween the option card and the basic ASA510 card

is permanently monitored. In the case of interrup-

tion, the SSI driver is turned off, bit 4 is set in

the system status register and stored in the non-

volatile memory (see chapter 10.1). Additionally,

the ERROR LED blinks as follows:

2 x ON....pause...2 x ON...

This error status must be acknowledged by setting

the DIP switch 6 to the ON position for >1s follo-

wed by resetting to the OFF position. Calibration

of the measuring system is not required in this

case.

8. SSI interface of the ASA510

Output of the position value in the SSI mode

The integrated SSI interface of the ASA510 en-

ables the synchronous output of the position

•

•

•

value, whose data format includes a 24bit width

(1bit (MSB) sign + 23bit position value), output

right aligned. The output code is Gray or binary

(see chapter 5.2). All subsequent bits (25, 26...)

are output "0" (see document "ssi_hard_signa-

le_asa510.pdf"). the data signals comply with

the RS422 standard. The cycle inputs are opto-

decoupled and comply with RS422 as well. The SSI

monoflop time is typically 20...25µs, resulting in

a minimum cycle rate of 62.5kHz. The maximum

cycle rate is 1Mhz and is basically limited by the

length of the connection cable, also with regard to

data safety. The following standard values apply:

Cable length Max. cycle rate

2m 1MHz

10m 800kHz

100m 250kHz

200m 125kHz

Application example: Position display

Attention! Only either an SSI or an RS485 wiring

is possible!

9. RS485 interface of the ASA510

Output of position value and parameterization

in the RS485 mode

The ASA510 can be customised to meet individual

requirements via the integrated RS485 interface.

For this purpose, some specific parameters can be

programmed, which are stored in the non-volatile-

memory and can be changed at will.

Attention! In the RS485 mode the DIP switches 3

and 4 are not interpreted while the operating vol-

tage is being turned on. The associated functions

are determined exclusively by the configuration

register-0 und configuration register-1 (see chapter

10.2 and 10.3).

9.1 Protocol description of the Service standard

protocol

The Service standard protocol enables parameteri-

zation, output of position values and diagnosis

of the ASA510. The data signals comply with the

ASA510+MB500 Datum 15.10.2007 Art.Nr. 82079 Änd. Stand 260/07 17

+24V/GND

ASA510 RS232

RXD/TXD/GND

level converter

RS485 <-> RS232

"RS485-Mode"

DÜA/DÜB/GND

power pack:

24VDC/

500mA

PC

Fig. 9: Block diagram RS485

RS485 standard. Since the Service standard proto-

col is not bus-compatible, no other devices must

be connected to the RS485 interface.

Before turning on the voltage supply, check the

positions of DIP switches 1 and 2:

Dip-Schalter 1 = OFF (RS485 mode)

Dip-Schalter 2 = OFF (Service standard protocol)

Connect the serial interface of your PC and the

RS485 interface of the translation module by

means of a level transducer (e.g., Spectra compa-

ny, type I-7520).

After turning on the power supply of the ASA510,

you may immediately start programming by either:

starting a suitable terminal program (e.g., "siko-

term.exe") and manually entering your commands

according to the "List of commands - Service

mode" table (see chapter 9.1.1). Consider the

interface parameters specified.

or

starting the "asa_demo.exe" programming tool. It

enables you to enter your paramters via function

keys and it displays synchronously all relevant data

of the translation module. Consider the optional

transfer parameters that serve for starting the

"asa_demo.exe" program.

You may request the "sikoterm.exe" and "asa_

demo.exe" programs as well as supplementary

notes on their operation from SIKO or download

their latest versions from the internet under the

address: http://www.siko.de/download

Application example PC / Terminal

•

•

Output: All response telegrams are comple-

ted with a CR (=hex13), except for

the "W" command.

Comm. Length Response Description

A0 2/10 "xxxxxxxx>" Hardware version

A1 2/7 "xxxxx>" Software version

A2 2/10 "xxxxxxxx>" Hardware version of the option

card

A3 2/7 "xxxxx>" Software version der of the op-

tion card

B 1/11 "+xxxxxxxx>" Position value without correction

values

Ey 2/11 "+xxxxxxxx>" Issue parameter

y = address (0...6)

x = decimal value

y = 0: position value

y = 1: PWM value

y = 2: zero position value

y = 3: calibration value

with option card MWU/MWI:

y = 4: 12Bit PWM minimum value

y = 5: 12Bit PWM maximum value

y = 6: final mechanical value

Fy+xxxxxxx 10/2 ">" Enter parameter

y = address (0...6)

x = decimal value (±0...9999999)

y = 2: zero position value (de-

fault=0)

y = 3: calibration value (de-

fault=0)

with option card MWU/MWI:

y = 4: 12Bit PWM minimum value

(default=0)

y = 5: 12Bit PWM maximum value

(default=4095)

y = 6: final mechanical value

(default=0)

K 1/- Software reset

M 1/4 "XX>" send SIKONETZ3-address (default

= 01)

Nxx 3/2 ">" hand over SIKONETZ3-address 2-di-

git (xx = decimal value 01 ... 31)

Ry_xxxxxxx 11/2 ">" Enter configuration register

y = 0: Register-0

y = 1: Register-1

_ : Separator

xxxxxxx = Bit 7, 6, 5 ... 0: Regis-

ter content

S00000 6/2 ">" Set position value to calibration

value

S11100 6/2 ">" set device to original state (de-

fault setting):

Software filter: ON

ADC channel: High Resolution

Counting direction: POSITIVE SSI

code: Gray

RS485 Start message: NO

delete ERROR Status

delete calibration data

T0 2/2 ">" counting direction POSITIVE

(default)

T1 2/2 ">" counting direction NEGATIVE

W 1/4 "xxxx" Absolute position value in bina-

ry code

X 1/6 "0xyy>" Output system status register

hexadecimal

"0x Bit7..4 Bit3..0"

9.1.1 List of commands-Service standard pro-

tocol

The basic principle of the application is that the

PC (or a terminal) sends an ASCII command (cha-

racter), possibly with additional numeric parame-

ters. In turn, the ASA510 sends an appropriate

response (see following table):

Parameter: 19200 baud, no parity, 8 bit, 1Stop

bit, no hand shake

Output: ASCII (if not otherwise specified)

Value ranges: 2/3 byte: 0...65535 / 0... ±223.

Input: Capitals and small letters are ac-

cepted.

18 ASA510+MB500 Datum 15.10.2007 Art.Nr. 82079 Änd. Stand 260/07

Comm. Length Response Description

Y0 2/6 "0xyy>" Output configuration register-0

hexadecimal

"0x Bit7..4 Bit3..0"

Y1 2/6 "0xyy>" Output configuration register-1

hexadecimal

"0x Bit7..4 Bit3..0"

Z 1/11 "±xxxxxxxx>" Absolute position value

9.2 SIKONETZ3 Protocol description

The SIKONETZ3 protocol enables parameterization

of and output of position values by the ASA510.

The data signals comply with the RS485 standard.

Up to 31 devices may be addressed via bus sin-

ce an address is included in each telegram. The

address of each device is factory set to the value

"01". Therefore, first re-program all parameters

(counting direction, calibration value...), parti-

cularly the device address (01...31) via Service

standard protocol (see chapter 9.1) before opera-

ting the device on a bus. Following this basic pa-

rameterization, switching over to the SIKONETZ3

protocol and, thus, bus operation is possible (DIP

switch 2).

The protocol setup follows the Master-Slave-Sys-

tem; the translation module only has the slave

function. There are 2 telegram length:

3 Byte:

Address

Byte

Command Check

Byte

6 Byte:

Address

Byte

Command Data

Byte

Low

Data

Byte

Middle

Data

Byte

High

Check

Byte

The adress byte is composed als follows:

1 0 A0 A1 A2 A3 A4 0 RR L 1

Start Stop

The test byte results from an EXOR-interconnection

of the remaining two or five bytes of the telegram.

A0 ... A4: binary coded address 1...31; address 0

defined for master

RR: broadcast Bit = 1; command valid for

all devices; devices do not reply

L: length bit: 1 = short telegram (3

bytes); 0 = long telegram (6 bytes)

9.2.1 List of commands SIKONETZ3 protocol

Parameter: 19200 baud, no Parity, 8 bit, 1 Start

bit, 1 Stop bit

Column. Signification

Hex: hexadecimal value of the command

TX: length of telegram from master to device

RX: ength of telegram from device to master

S: transmitted parameter is permanently

stored in the sensor

P: for this command programming mode

has to be activated (command 0x32;

0x33)

R: this command can be broadcasted

Hex TX RX S P R Function

16 Hex 3 6 - - - read out position value

18 Hex 3 6 - - - read out calibration value

1b Hex 3 6 - - - read out device's characteristics

D-Byte 1: identifier = 24;

D-Byte 2: software version;

D-Byte 3: hardware version

1d Hex 3 6 - - - read out counting direction

value = 0: "up" (+);

value = 1: "down" (-)

28 Hex 6 6 S P - program calibration value

value to which the position value

is set when the device is calibrated

(command 0x48)

2d Hex 6 6 S P - program counting direction

value = 0: "up" (+);

value = 1 "down" (-)

32 hex 3 3 - - - programming mode ON

for parameter programming (0x28

and 0x2d), programming mode

must be "ON"

33 Hex 3 3 - - - programming mode OFF

default

3a Hex 3 6 - - - send system status

3b Hex 3 3 - - - cancel system status

System status bytes 2 and 3 are

being deleted

48 Hex 3 3 S P - position value is set to calibration

value

4f Hex 3 3 - - R freeze position value

position value is freezed; deactiva-

ted when positional value is read

out. Used for synchronizing the

readout of several devices.

Error messages

The slave (device) recognizes transmission or

input errors and then issues the following error

messages:

Hex TX RX S P R Function

82 Hex - 3 - - - check sum data transmission error

84 Hex - 3 - - - invalid or unknown command

88 Hex - 3 - - - invalid value (parameter program-

ming

Synchronisation:

Byte/ telegram synchronisation is made via "time-

out": the distance between each byte of a tele-

gram mus not exceed 10ms. If a device does not

ASA510+MB500 Datum 15.10.2007 Art.Nr. 82079 Änd. Stand 260/07 19

Fig. 10: Schematic circuit diagram of the actuator

output

PIN 4 (Actuator UIN

max. 30VDC)

PIN 9 (Actuator OUT

30V/0.5A)

PIN 6 (Actuator 0V)

respond, the master may only send another tele-

gram after 30ms at the earliest.

Telegram example

Master requests position value from device 7.

Master sends (hex): 87 16 91

short telegramm to address 7 (87h); read out po-

sition value (16h); check byte (91h)

ASA510 replies (hex): 07 16 03 02 00 10

long telegram form address 7 (07h); read out po-

sition value (16h); value 203h = 515 dez (03 02

00h); check byte (10h).

10. Overview of bit assignment of the

individual registers

10.1 8bit System status register

Bit Default Remarks

Bit 0 0 ERROR-Bit:

-is set als soon as sensor/ strip gap > ~

3mm (see chapter 7.2)

Bit 1 0 LoBatt-Bit

-is set as soon as Li battery < 2,8V

-self-resetting after battery replace-

ment

Bit 2 0 -is set as soon as travel speed in the

direction to be monitored > ~ 25m/min

-self-resetting as soon as travel speed

< ~ 25m/min

Bit 3 0 (for internal purposes: Software counter

offset)

Bit 4 0 -is set if an internal error of communica-

tion with the option card was detected

(see chapter 7.4)

Bit 5 0 -is set if disconnection of the sensor

line (fine value) was detected (see

chapter 7.3).

Bit 6 0 -is set if disconnection of the sensor

line (coarse value) was detected (see

chapter 7.3).

The error bits 0, 4, 5, 6 remain set until after pro-

per acknowledgement.

10.2 8bit configuration register-0

Bit Default Remarks

Bit 0 0 If set, an identifier is sent via RS485 (if

active) after turning on +24V => start

message "HI"

Bit 1 0 ounting direction:

0 = POSITIVE; 1 = NEGATIVE

Bit 2 1 SSI code:

0 = binary; 1 = Gray

Bit 3 1 (for internal purposes: Software counter)

Bit Default Remarks

Bit 4 0 (for internal purposes: ADC channel se-

lect)

Bit 5 1 Software filter:

0 = OFF; 1 = ON

Bit 6 0 not used

Bit 7 0 not used

10.3 8bit configuration register-1

Bit Default Remarks

Bit 0 ... 4 0 not used

Bit 5 1 Speed monitoring: 0= OFF; 1 = ON

Bit 6 0 Direction of speed monitoring:

0 = POSITIVE; 1 = NEGATIVE

Bit 7 0 Speed monitoring of all directions:

0 = OFF; 1 = ON

11. Actuator output of the ASA510

The switching output of the ASA510 is optodecou-

pled with regard to its 24V supply. Therefore, an

external voltage (max. 30VDC) must be applied to

PIN 4 of D-SUB (Actuator UIN) as well as the rele-

vant GND to PIN 6. To PIN 9 (Actuator OUT) the

potential actuator UIN is gated. The max. power

rating is ~ 0,5A.

Speed-dependent actuator output

If bit 5 of the configuration register-1 is set, then

the travel speed of the sensor head is monitored.

If the travel speed is > 25m/min or if the ERROR

status occurs (see chapter 7.2 and 7.3), then the

"Actuator OUT" output of the sensor is switched

into a high-impedance condition and bit 2 is set

in the System status register. Upon speed reduc-

tion to < 25m/min, bit 2 is deleted independently

and the actuator output "Actuator OUT" closed

towards "Actuator UIN".

12. Trouble shooting

Below there are some typical errors which may oc-

cur during installation and operation:

The ASA510 is not or incorrectly connected (pin

connection see chapter 4).

•

20 ASA510+MB500 Datum 15.10.2007 Art.Nr. 82079 Änd. Stand 260/07

SIKO GmbH

Werk / Factory:

Weihermattenweg 2

79256 Buchenbach-Unteribental

Postanschrift / Postal address:

Postfach 1106

79195 Kirchzarten

Telefon/Phone +49 7661 394-0

Telefax/Fax +49 7661 394-388

E-Mail info@siko.de

Internet www.siko.de

Service [email protected]e

Tolerance for the gap between magnetic sensor and

magnetic strip not observed over the total travel

distance. Sensor touches strip (see chapter 7).

Cable squeezed / interrupted / cut by sharp

edges.

Sensor's active side not mounted towards the

magnetic strip (see fig. 7).

Sensor and strip are aligned incorrectly towards

each other (see chapter 3.2). Magnetic fields next

to the measurement area falsify the measured

values; screening may be required.

Wrong measuring values due to EMC interferences

(see chapter 4).

The operating mode set does not correspond with

the hardware connected.

•

•

•

•

•

•

This manual suits for next models

1

Table of contents

Languages:

Other Siko Control Unit manuals

Siko

Siko AS/2+MB Operation manual

Siko

Siko AS510/1 User manual

Siko

Siko AS510/1 User manual

Siko

Siko AS510 Operation manual

Siko

Siko AS510/1 Operation manual

Siko

Siko MA523/1-S User manual

Siko

Siko Easy Touch Control ETC5000 User manual

Siko

Siko AEA111/1 Operation manual

Siko

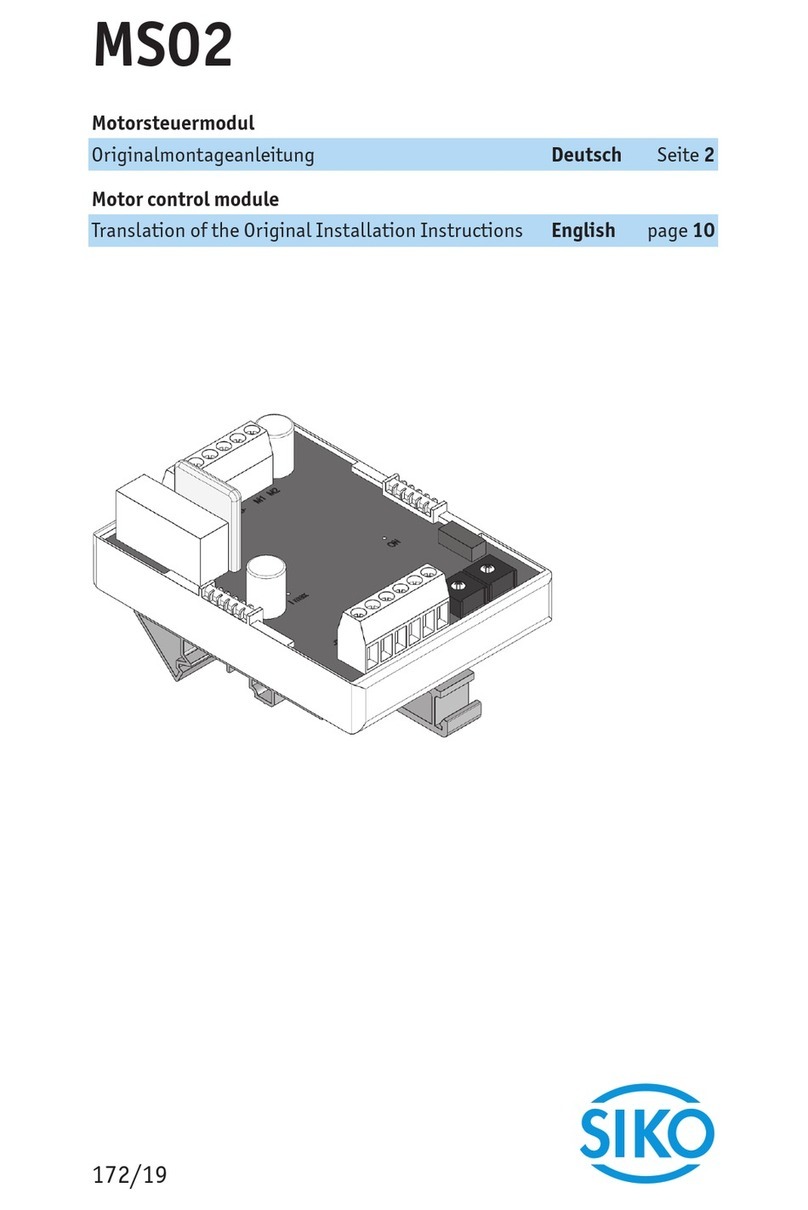

Siko MS02 User manual

Siko

Siko MS02 User manual

Popular Control Unit manuals by other brands

Image Engineering

Image Engineering iQ-LED V2 Setup instructions

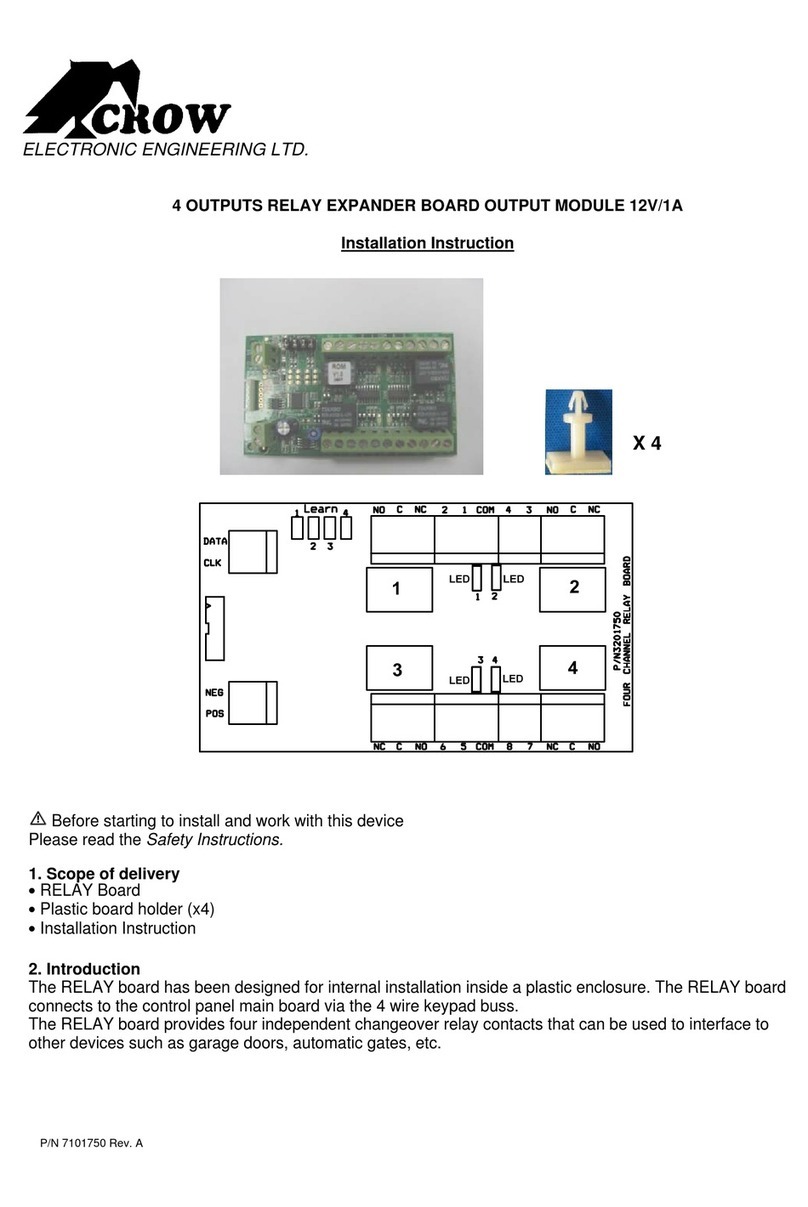

Crow

Crow 4 OUTPUTS RELAY EXPANDER BOARD OUTPUT MODULE... Installation instruction

Elvaco

Elvaco CMi Series user manual

Anritsu