Siko AG02 Operation manual

AG02 Datum 14.09.2011 Art. Nr. 82270 Änd. Stand 343/11 1

DEUTSCH

1. Gewährleistungshinweise

• Ihr Produkt hat unser Werk in geprüftem und

betriebsbereitem Zustand verlassen. Für den

BetriebgeltendieangegebenSpezikationenund

dieAngabenaufdemTypenschildalsBedingung.

• Garantieansprüche gelten nur für Produkte der

FirmaSIKOGmbH.BeidemEinsatzinVerbindung

mitFremdproduktenbestehtfürdasGesamtsystem

keinGarantieanspruch.

• Reparaturen dürfen nur im Werk vorgenommen

werden.FürweitereFragenstehtIhnendieFirma

SIKOGmbHgernezurVerfügung.

• Zur Wahrung Ihrer Gewährleistungsansprüche

müssen Sie, vor Montage und Inbetriebnahme,

diesesDokumentsorgfältigdurchlesenundalle

WarnungenundHinweisebeachten.

2. Sicherheitshinweise

2.1 Bestimmungsgemäße Verwendung

Der Stellantrieb AG02 dient Verstellaufgaben an

Anlagen und Maschinen im Industriebereich. Der

StellantriebdarfausschließlichzudiesenZwecken

verwendetwerden.

• EigenmächtigeUmbautenundVeränderungenan

demGerätsindausSicherheitsgründenverboten.

• Die in dieser Benutzerinformation vorgeschrie-

benen Betriebs- und Installationsbedingungen

müsseneingehaltenwerden.

Benutzerinformation

AG02

Getriebe

• EsistjedeArbeitsweisezuunterlassen,welchedie

SicherheitmitdemGerätbeeinträchtigt.

• DievorgeschriebenenSicherheitshinweiseindieser

Benutzerinformationbeachten.

2.2 Montage-, Inbetriebnahme- und Bedienper-

sonal

Montage, Inbetriebnahme, Bedienung und War-

tung darf nur durch qualiziertes und vom Anla-

genbetreiberautorisiertesPersonalerfolgen.

2.3 Kennzeichnung von Gefahren und Hinweisen

Sicherheitshinweise bestehen aus dem Signalzei-

chenundeinemSignalwort.

2.3.1 Signalwörter

"Gefahr"

HinweisaufGefährdungendiezuschwerenKörper-

verletzungenmitTodesfolge,Sachschädenoderun-

geplantenGerätereaktionenführenkönnen.

"Warnung"

Hinweis auf Gefährdungen die zu Körperverlet-

zungen,SachschädenoderungeplantenGerätere-

aktionenführenkönnen.

"Vorsicht"

HinweisaufGefährdungendiezuSachschädenoder

ungeplantenGerätereaktionenführenkönnen.

"Achtung"

Wichtige Betriebshinweise die die Bedienung er-

leichtern oder die bei Nichtbeachtung zu unge-

plantenGerätereaktionenführenkönnen.

2.3.2 Signalzeichen

2.4 Allgemeine Sicherheitshinweise

Gefahr: Verletzungsgefahr durch Verwendung in

explosionsgefährdeten Zonen

• SetzenSiedenAntriebnichtinexplosionsgefähr-

detenZonenein.

Gefahr: Verletzungsgefahr durch ungebremsten

Antrieb

• BeiSpannungsausfall,StörungenundAktionen,

diedasFreischaltenderEndstufezurFolgehaben,

kommteszumsofortigenVerlustdesDrehmoments.

• StellenSiesicher,dassdieseGefährdungimBe-

darfsfalldurcheineexterneHaltevorrichtung(z.

B.Haltebremse)verhindertwird.

2 AG02 Datum 14.09.2011 Art. Nr. 82270 Änd. Stand 343/11

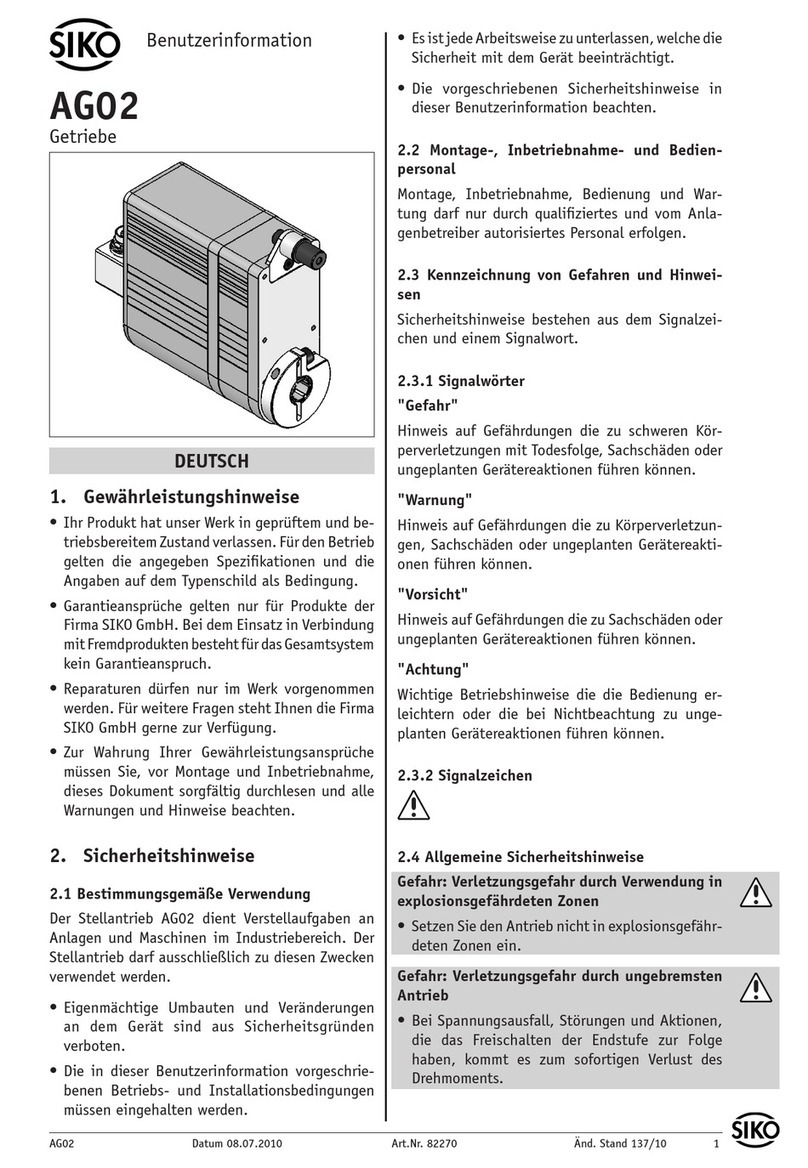

Abb. 1: Montagehinweise

4. Mechanische Montage

DieMontagedarfnurgemäßderangegebenenIP-

Schutzart vorgenommen werden. Das Gerät muss

gegebenenfalls zusätzlich gegen schädliche Um-

welteinüsse,wiez.B.Spritzwasser,Staub,Schlä-

ge,Temperaturgeschütztwerden.

Warnung: Verlust der Schutzart

Radialdichtringe sind Verschleißteile! Die Schutz-

artistdeshalbabhängigvonLebensdauerundZu-

standderDichtringe.

Montagehinweise

Gehen Sie sorgfältig mit dem Getriebe um. Fol-

gendePunkteführenunverzüglichzumVerfallder

Garantie:

• ZerlegenoderÖnendesGetriebes(soweitdies

nichtindieserBenutzerinformationbeschrieben

wird).

• SchlägeaufdasGetriebeoderdieWelle,dadadurch

interneElementewiez.B.dieoptischeKodeschei-

bebeschädigtwerdenkönnen.

• MechanischeBearbeitungamGetriebe(Bohren,

Fräsen, usw.). Hierdurch kann es zu schweren

Beschädigungenkommen.

• UnzulässigeaxialeoderradialeBelastungderWelle

oderÜberbelastungdesGetriebes.

• UnsachgemäßeBefestigungdesGetriebes.

Warnung: Verletzungsgefahr durch rotierende

Teile

• KlemmringundHohlwellesindrotierendeTeile,

vondenenGefährdungenwieQuetschen,Erfassen

undReibungausgehenkönnen.

• VerhindernSiedieZugrismöglichkeitaufdiese

TeiledurchgeeigneteSchutzmaßnahmen.

Warnung: Verbrennungsgefahr

• Im Betrieb können an der Gehäuseoberäche

Temperaturen>60°Cauftreten.

• Verhindern Sie die Zugrismöglichkeit auf das

GehäuseundschützenSietemperaturempndliche

AnlagenteiledurchgeeigneteSchutzmaßnahmen.

Vorsicht: Generatorischer Betrieb

• Bei hoher Schwungmasse am Abtrieb kann der

AntriebbeimAbbremsenindengeneratorischen

Betrieb übergehen. Dabei wird mechanische

Energie in elektrische Energie umgewandelt.

Dies führt zu einem unmittelbaren Anstieg der

Zwischenkreisspannung, da der Antrieb nicht

rückspeisefähigist.

• Reduzieren Sie die Verfahrgeschwindigkeit bzw.

die Beschleunigung umgehend nach dem erst-

maligen Auftreten des Fehlers "Überspannung

Zwischenkreis".

Vorsicht: Störung durch Fremdmagnete

• Schützen Sie den Antrieb vor Einflüssen von

Fremdmagneten.

3. Identifikation

DasTypenschildzeigtdenGerätetypmitVarianten-

nummer. Die LieferpapiereordnenjederVarianten-

nummereinedetaillierteBestellbezeichnungzu.

z. B. AG02-0023

Varianten-Nr.

Geräte-Typ

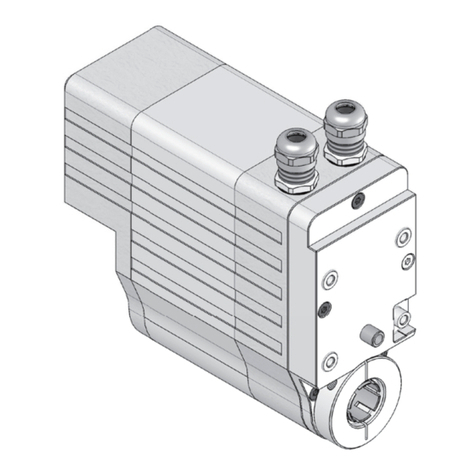

Anbau des Getriebes

• DieBefestigungerfolgtmittelsDrehmomentab-

stützung (Lasche siehe Abb. 2) und Klemmung

derWelle.MontierenSiedasGetriebemöglichst

verspannungsfrei.FürdieradialespielfreieMon-

tage eignet sich die an der Lasche bendliche

Elastomere-Spannbuchse.

• DieSpannbuchsebiszumAnschlagindieMontage-

bohrung(sieheAbb.2)schiebenundfestziehen.

• KräftedürfennichtdurchdasGehäuseübertragen

werden.SiedürfenausschließlichanderWelledes

Gerätswirken.

AG02 Datum 14.09.2011 Art. Nr. 82270 Änd. Stand 343/11 3

Abb. 2: Anbaumöglichkeiten

Lasche

Elastomere

Spannbuchse

Vorsicht: Wellenlänge

Länge "L" des kundenseitigen Wellenstumpfes darf bei

Übersetzung 55 max. 40 mm, bei Übersetzung 62 max. 50

mm betragen (gilt nur bei Ausführung mit Sackloch).

Empfehlung:KundenseitigerWellendurchmesserø14f8

Abb. 3: Montage Antriebswelle

Schraube

Montage nur mit mon-

tierter Welle zulässig

Gewindestift

Hohlwelle mit Passfeder-

nut nach DIN 6885/1

Klemmring Passfedernut

Wellenausführung

• AchtenSieaufgeringenWinkelundparallelenVer-

satzzwischenWelleundAnanschäche.Beinicht

korrekterLageentstehenSpannungenimLager,

dieübererhöhteErwärmungbiszurZerstörung

derLagerführenkönnen.

AusführungKlemmring:

• AnzugsmomentderSchraube:min.5Nm

• EmpfohlenerWellendurchmesser:ø14f8

AusführungPassfedernut:

• Min. Passfederlänge: A3x3x16 mm (nicht im

Lieferumfang)

• MaterialPassfeder:C45K(1.1192)

• EmpfohlenerWellendurchmesser:ø10f8

5. Elektrischer Anschluss

Warnung

• Steckverbindungen dürfen nie unter Spannung

gestecktoderabgezogenwerden!

Achtung

• AlleVerdrahtungsarbeitendürfennurspannungs-

loserfolgen.

• Litzen sind mit geeigneten Aderendhülsen zu

versehen.

• VordemEinschaltensindalleLeitungsanschlüsse

undSteckverbindungenzuüberprüfen.

• DieBetriebsspannungdesGebersmussgemeinsam

mitderFolgeelektronik(z.B.Steuerung)einge-

schaltetwerden.

Achtung: Störsicherheit

• AlleAnschlüssesindgegenäußereStöreinüsse

geschützt.Der Einsatzort ist aber so zu wählen,

dass induktive oder kapazitive Störungen nicht

aufdenAntrieboderdessenAnschlussleitungen

einwirken können!

• DurchgeeigneteKabelführungundVerdrahtung

könnenStöreinüssevermindertwerden.

Erforderliche Maßnahmen:

• Nur geschirmtes Kabel verwenden. Den Kabel-

schirmbeidseitigauegen.

• DieVerdrahtungvonAbschirmungundMasse(0V)

musssternförmigundgroßächigerfolgen.

• DasSystemmussinmöglichstgroßemAbstand

von Leitungen eingebaut werden, die mit

Störungen belastet sind; gegebenenfalls sind

zusätzlicheMaßnahmenwieSchirmblecheoder

metallisierteGehäusevorzusehen.Leitungsfüh-

rungenparallelzuEnergieleitungenvermeiden.

• Schützspulen müssen mit Funkenlöschgliedern

beschaltetsein.

• DasAntriebsmomentwirdüberdenKlemmringoder

diePassfeder(sieheAbb.3)aufdieanzutreibende

Welleübertragen.

Vorsicht: Positionswertverlust und ungebrems-

ter Antrieb

Folgende Punkte führen bei Nichteinhaltung zum

Durchrutschen und/oder zur Zerstörung der An-

triebswelle:

4 AG02 Datum 14.09.2011 Art. Nr. 82270 Änd. Stand 343/11

Ansichtsseite =

Steckseite

Ansichtsseite =

Steckseite

Ansichtsseite =

Steckseite

}*

*

Beispiel: t on o

< 2,5 s > 7,5 s

< 2,5 min > 7,5 min

5.1 Anschlussbelegung

Inkrementalgeber (OP/LD24) 12-pol. Stiftkon-

takt:

PIN Belegung

A Signal /B

B N. C.

C Signal /I

D Signal I

E Signal A

F Signal /A

G N. C.

H Signal B

J N. C.

K GND

L N. C.

M+UB(verpolgeschützt)

Inkrementalgeber (LD5)12-pol.Stiftkontakt:

PIN Belegung

A Signal /B

B +SUB (Sensor)

C Signal /I

D Signal I

E Signal A

F Signal /A

G N. C.

H Signal B

J N. C.

K GND

L SGND (Sensor)

M+UB

*internverbunden

Potentiometer ohne Messwandler (P10) 7-pol.

Stiftkontakt:

PIN Belegung

1Pe Endstellung

2Po Anfangsstellung

3 S Schleiferkontakt

4-7 N.C.

Vorsicht: EMV

• Um die elektromagnetische Verträglichkeit

des Antriebes zu gewährleisten, sind folgende

Maßnahmenerforderlich(nurbeiGeber:Absolut

magnetischABM):

• Klappferrit(imLieferumfang)anderVersorgungs-

leitungdichtam3-pol.Steckverbinderanbringen.

• Erdung des Antriebes über den vorgesehenen

FlachsteckeranschlussmiteinemLitzenquerschnitt

vonmin.4mm².

Spannungsversorgung

Die Versorgung des Antriebes ist ausreichend zu

dimensionieren,da die Stromaufnahme kurzzeitig

biszu6A(150W-Motor),beziehungsweise3A(70

W-Motor)betragenkann.DerLitzenquerschnittfür

die Versorgung des Antriebes muss deshalb min.

0,5 mm² betragen. Die Spannungswerte sind ab-

hängigvonderGeräteausführungundsinddenLie-

ferpapierenoderdemTypenschildzuentnehmen.

Gefahr: Überlastung

Zur Absicherung des Antriebes ist zusätzlich zur

internen Strombegrenzungeinekundenseitige Si-

cherung vorzusehen. Max. Strombelastung siehe

"Leistungsaufnahme".

Motor : 0 ... 24 VDC

Inkrementalgeber OP/LD24 : 24 VDC ±20%

Inkrementalgeber LD5 : 5 VDC ±5%

Auflösung Inkr. Geber : 1000 Imp./Umdr.

AuösungAbs.Geber : 1600 Imp./Umdr.

Potentiometer mit : 12 ... 28 VDC

R/IWandler(MWI)oderR/UWandler(MWU)

Zulässige Leistungsaufnahme

Inkrementalgeber OP/LD24 : < 25 mA

Inkrementalgeber LD5 : < 50 mA

Steuerelektronik : < 150 mA (Inkr.)

Steuerelektronik : < 170 mA (Absolut

magnetisch)

Motor Max. Strombelastung

Kurzzeitbetrieb S2; 25% ED

Motor (150 W) 5,8 A

Motor (70 W) 3 A beii=55,3/62,2

2,1 A beii=135,8

KurzzeitbetriebS2(AuszugausdenBestimmungen

DIN57530,VDE0530,Teil1)

BetriebmitkonstantemBelastungszustandfürbe-

grenzte,festgelegteZeit(ton)mitanschließender

Pause(to),bisderMotordieUmgebungstempe-

raturwiedererreichthat!

AG02 Datum 14.09.2011 Art. Nr. 82270 Änd. Stand 343/11 5

Ansichtsseite =

Steckseite

Ansichtsseite =

Steckseite

Ansichtsseite =

Steckseite

Ansichtsseite =

Steckseite

Ansichtsseite = Steckseite

Bus-Ein Bus-Aus

Folgeelektronik

Folgeelektronik

Ansichtsseite =

Steckseite

Ansichtseite = Steckseite

Bus-Ein Bus-Aus

Potentiometer mit R/I Wandler (MWI) 7-pol.

Stiftkontakt:

PIN Belegung

1 I-

2 I+

3-7 N.C.

AnschlussMesswandler(MWI)BürdegegenMasse:

AnschlussMesswandler(MWI)Bürdegegen+UB:

Potentiometer mit R/U Wandler (MWU) 7-pol.

Stiftkontakt:

PIN Belegung

1 GND

2 +24 VDC

3 Uout

4-7 N.C.

Steuersignale/Schnittstelle(absolutmagnetisch)

12-pol.Stiftkontakt:

PIN Belegung

A ES1 Endschalter 1; 24 VDC ±20 %

B ES2 Endschalter 2; 24 VDC ±20 %

C Freigabe 24 VDC ±20 %

D N. C.

E +24 VDC Ausgang

max. 200 mA

FN.C.

G RXD/DÜA RS232/RS485

H TXD/DÜB RS232/RS485

J GND Schnittstelle

K GND Endschalter 1+2; Freigabe;

CAL

L CAL Kalibrierschalter; 24 VDC

±20 %

M GND sieheKapitel4.6

Profibus-DP (PB)Bus-Ein5-pol.Stiftkontakt,Bus-

Aus5-pol.Buchsenkontakt(absolutmagnetisch):

PIN Belegung

1 +5 VDC für Ab-

schlusswiderstände

2 BUS A

3 GND

4 BUS B

5N.C.

CANopen (CAN)Bus-Ein5-pol.Stiftkontakt,Bus-

Aus5-pol.Buchsenkontakt(absolutmagnetisch):

PIN Belegung

1N.C.

2N.C.

3 GND

4 CAN_H

5CAN_L

Motor / Netz3-pol.Stiftkontakt:

PIN Belegung

1 +M / +UB

2 N. C.

3-M/GND

Eingänge Motorsteuerung PWM8-pol.Stiftkontakt:

PIN Ausf. Digital Ausf. Analog

unipolar

Ausf. Analog

bipolar

1 Rechtslauf Plus Enable Plus Enable Plus

2Rechtslauf Masse Enable Masse Enable Masse

3 Linkslauf Plus Rechts/Links Plus N. C.

4Linkslauf Masse Rechts/Links Masse N. C.

5Eil/Schleich Plus Analog 0 ... +10 V Analog -10 ... +10 V

6Eil/Schleich Masse Analog Masse Analog Masse

7+8 N. C. N. C. N. C.

6 AG02 Datum 14.09.2011 Art. Nr. 82270 Änd. Stand 343/11

Abb. 6: Anschlussschema Schnittstelle RS485

Schnittstelle

RS485

DÜA

DÜB

GND

AG02

Schnittstelle

RS485

DÜA

DÜB

GND

PC

(G)

(H)

(J)

Schirm auf PE legen

Endschalter 1 ES1 (24 V)

Endschalter 2 ES2 (24 V)

24 V Ausgang

Freigabe (24 V)

GND ES

GND

A

B

E

C

K

M

Abb. 5: Anschlussschema Schnittstelle RS232

Schnittstelle

RS232

RXD

TXD

GND

AG02

Schnittstelle

RS232

RXD

TXD

GND

PC

(G)

(H)

(J)

Schirm auf PE legen

Abb. 4: Anschlüsse AG02

Endschalter,

Schnittstelle,

Kalibrierschalter,

Freigabe

Netz

PE

Bus OUT

Bus IN

grün: Endschalter 1

grün: Endschalter 2

rot: Störung

bzw. Freigabe

nicht aktiv

gelb: Profibus

(optional)

5.2 Anschluss Schnittstelle (RS232/RS485) (nur

absolutmagnetisch)

Der Anschluss der seriellen Schnittstelle RS232

bzw.RS485erfolgtüberden12-pol.Steckverbinder

(sieheAbb.4).

5.4AnschlussEndschalter/Freigabe(nurbeiGeber:

Absolutmagnetisch)

Fall 1: Mit Endschalter-/Freigabe Verdrahtung

Achtung

Der Anschluss der beiden Endschalter sowie der

Freigabeerfolgtüberden12-pol.Steckerverbinder.

BeinichtaktivemEndschalter muss am+Eingang

des Endschalters eine Spannung von 24 VDC an-

liegen.DamitderAntriebverfahrenwerdenkann,

mussamFreigabeeingangebenfallseineSpannung

von24VDCanliegen.

Diese24VDCkönnennachBedarfausdenKlemmen

Pin"E"und"M"bezogenwerden.Diesermöglicht

einewirtschaftlicheVerdrahtung.

Jedochistdannzubeachten,dassdurchdieseVer-

drahtung die galvanische Trennung zwischen der

Geräteversorgung und den Steuereingängen auf-

gehobenist.

DieEingängederEndschalterbzw.derFreigabesind

optoentkoppelt.

Fall 2: Ohne Endschalter/Freigabe Vedrahtung

Werden keineEndschalterbzw.Freigabebenötigt,

sind die Eingänge der Endschalter bzw. Freigabe

permanentauf24VDCzulegen!

VorschlagfürPIN-Überbrückung:

5.3 Anschluss Kalibrierschalter (nur absolut

magnetisch)

Achtung

Der Anschluss des Kalibrierschalters erfolgt über

den 12-pol. Steckverbinder. Der Eingang arbeitet

High–Aktiv. Das bedeutet, dass bei Anlegen von

24VDCanden+EingangeineKalibrierungdesAn-

triebesdurchgeführtwird.

DerEingangdesKalibrierschaltersistoptoentkop-

pelt.

IstEndschalter1oderEndschalter2nichtaktiv,so

wirddiesdurcheinegrüneLEDsignalisiert(siehe

Abb.4).IstdieFreigabenichtaktiv,wirddiesdurch

eineroteLEDsignalisiert(sieheAbb.4).

6. Inbetriebnahme

Bitte beachten Sie die Hinweise auf ordnungsge-

mäßenmechanischenundelektrischenAnschluss.

Nur dann sind die Voraussetzungen für eine pro-

blemlose Inbetriebnahme und einwandfreien Be-

triebgegeben.

Prüfen Sie vor der Inbetriebnahme insbesondere

nochmalsauf:

• korrektePolungderBetriebsspannung.

• korrektenAnschlussdesKabelsundderSignale.

• festenSitzdesGetriebesundderHohlwelle.

• korrekteMontageundFunktionderEndschalter

AG02 Datum 14.09.2011 Art. Nr. 82270 Änd. Stand 343/11 7

Abb. 7: Toleranzbereich der Ausgangssignale

Abb. 8: Impulsbild

Drehrichtung e; im

montiertem Zustand

A vor B

Netz

Geber

Eingänge

P2 (nur bei Digital)

P1 (nur bei Digital)

LED 1+2LED 3+4

Warnung: Latchup-Eekte

Die Betriebsspannung des Gerätes muss gemein-

sam mit der Folgeelektronik (z. B. Steuerung)

eingeschaltet werden, um Latchup-Eektean den

AusgängendesGeräteszuvermeiden(nurbeiIn-

krementalgeber).

6.1 Geber Inkremental

Ausgangsschaltung

OPGegentakt(Push-Pull),dierentiell

LD24Leitungstreiber,dierentiell

LD5Leitungstreiber,dierentiell

Vorsicht: LD24, LD5

Die Geberausgänge entsprechen der Spezikation

RS422.DerenAusgängekönneneineLastbiszu70

mAtreiben,sindkurzschlussfestundbesitzeneine

thermische Abschaltung. Bei Verwendung sämt-

licherAusgangskanäle darf dieLast/Kanal35 mA

nichtüberschreiten.

Ausgangssignale / Impulsbild

6.2 Motorsteuerung PWM

Einstellen der Potentiometer

NachLösendesVerschlussdeckels(1)sinddiePo-

tentiometerP1undP2zugänglich.

Warnung

• SchutzartbedingtdarflediglichderVerschlussde-

ckel(1)gelöstwerden.

• BeigelöstemVerschlussdeckel(1)istdieSchutz-

artdesAntriebesnichtmehrgewährleistet.

• ParameterandenTrimmpotentiometern,mittels2

mmSchlitzschraubendrehereinstellen.

• BeiWiedermontagedesVerschlussdeckel(1)auf

korrektenSitzderDichtungachten!

8 AG02 Datum 14.09.2011 Art. Nr. 82270 Änd. Stand 343/11

Abb. 10: Einstellen Trimmpotentiometer MWI

Pe

Pe = max.

= Po

S

0

1

2

Po

Drehrichtung Antriebswelle nach dem Einschalten

Potentiometer

Abb. 9: Eingangsschaltung Digitaleingänge

Rechtslauf+

Linkslauf+

Eil/Schleich+

Rechtslauf-

Linkslauf-

Eil/Schleich-

Nur bei Ausf. Digital:

Potenti-

ometer

Beschreibung

P1 Einstellung der Geschwindigkeit im Schnell-

gang; PWM stufenlos 0 ... 100 % (linker An-

schlag 0 %; rechter Anschlag 100 %). Eingang

schnell/langsam aktiv.

P2 Einstellung der Geschwindigkeit im Schleich-

gang; PWM stufenlos 0 ... 100 % (linker An-

schlag 0 %; rechter Anschlag 100 %). Eingang

schnell/langsam inaktiv.

Achtung: Drehrichtung

DerMesswandleristbeiAuslieferungaufStandard-

werte,4mAfürdieAnfangsstellung(Po)und20mA

fürdieEndstellung(Pe)desPotentiometersabge-

glichen.DurcheineMessungdesStromszwischen

den Anschlüssen 'I+' und 'I-' kann die Drehrich-

tungüberprüftwerden:

Strom I = 4 mA: Drehrichtung e

StromI=20mA: Drehrichtungi

Dieser Messbereich entspricht dem vom Kunden

ausgewählten Übersetzungsbereich des Potentio-

metergetriebes.

Achtung: Trimmpotentiometer

Durch zwei Trimmpotentiometer Po und Pe (siehe

Abb.10)könnendieseWerteandietatsächlichen

Anfangs-undEndstellungenderAnwendungange-

passtwerden.

6.3.2.1 Einstellen des Messwandlers (MWI)

NachLösenderBefestigungsschrauben(1)undÖ-

nendesGehäusedeckels(2),sinddieTrimmpoten-

tiometerzugänglich.

Anzeigen:

LED Digital Analog unipolar Analog bipolar

1, gelb blinkt 600 ms =

Start Up

blinkt 300 ms =

Current

Error,

On = Betrieb

2, blau Rechts Enable Enable

3, blau Links Rechts/Links N. C.

4, gelb Eil/Schleich N. C. N. C.

6.3Geberpotentiometrischmit/ohneMesswandler

6.3.1 Einrichtung Potentiometer (P10)

NachordnungsgemäßemAnschlusszeigtdasGerät

bei Einschalten der Betriebsspannung den aktu-

ellenIstwert.

Achtung: Drehrichtung

DerMessbereichdesPotentiometersresultiertaus

der Übersetzung des Potentiometergetriebes. Ab

WerkwirddasPotentiometerimLinksanschlagvor-

eingestellt(sieheAbb.10).DurcheineMessungdes

Widerstandswerteszwischen'Po'und'S'kanndie

Drehrichtungüberprüftwerden:

R = 0 Ohm: Drehrichtung i

R=max.Wert: Drehrichtunge

6.3.2 Einstellen und Abgleich des R/I-Wandlers

(MWI)

IstdasGerätmiteinemWiderstands-Stromwandler

ausgestattet,wirdderPotentiometer-Widerstandin

einenStromvon4...20mAumgewandelt.Eshan-

deltsichumeineZweileitertechnik.DerMessstrom

dientgleichzeitigzurVersorgungdesWandlers.

• MitTrimmpotentiometerPokanneinStromvon4

mAbeiPotentiometerwertenvon0bis15%des

Gesamtwerteseingestelltwerden.

• MitTrimmpotentiometerPekanneinStromvon20

mAbeiPotentiometerwertenvon90bis100%des

Gesamtwerteseingestelltwerden.

DerkleinstenutzbareBereichdesPotentiometers,

in dem 4 ... 20 mA abgegeben werden, beträgt

demnach15%bis90%desPotentiometer-Wider-

standsbereichs.

AG02 Datum 14.09.2011 Art. Nr. 82270 Änd. Stand 343/11 9

Abb. 12: Einstellen Trimmpotentiometer MWU

Pe = max. = Po

S

0

1

2

Pe

Drehrichtung Antriebswelle nach dem Einschalten

Potentiometer

Abb. 11: Abgleich

Ausgangs-

strom

Messweg

20 mA

4 mA (Po)

(Pe)

0

6.3.2.2 Abgleich des Messwandlers (MWI)

1. Maschine vor der Montage des Antriebes auf

Anfangsstellungfahren.

2. -BeiAusführungmitKlemmring:Antriebmon-

tierenundxieren(sieheAbb.3).

-BeiAusführungmitPassfedernut:Antriebbis

Anschlag auf Welle schieben und drehen, bis

Drehmomentabstützung in gewünschter Lage

xiertwerdenkann(sieheAbb.2).Getriebemit

Gewindestiftaxialsichern.

3. TrimmpotentiometerPodrehen,bisAnfangswert

(4mA)gemessenwird.

4. MaschineaufEndstellungfahren.

5. Trimmpotentiometer Pe drehen, bis Endwert

(20mA)gemessenwird.

6. Gehäusedeckelwiedermontieren.

DieSchritte3bis5sindsolangezuwiederholen,bis

dieWerteaustariertsind(iterativerAbgleich).

einstellt.DieAusgangslastsolltejedochsodimen-

sioniert sein, dass in der Endstellung (10 V) ein

Ausgangsstromvon15mAnichtüberschrittenwird.

Achtung: Trimmpotentiometer

MitdemTrimmpotentiometer(sieheAbb.12)kann

der Endwert an die tatsächliche Endstellung der

Anwendungangepasstwerden.

6.3.3.1 Einstellen des Messwandlers (MWU)

Nach Lösen der Befestigungsschrauben (1) und

ÖnendesGehäusedeckels(2),sinddieTrimmpotis

zugänglich.

6.3.3 Abgleich des R/U-Wandlers (MWU)

Ist das Gerät mit einem Widerstands-Spannungs-

wandler ausgestattet, wird der Potentiometer-

Widerstand in eine Spannung von 0 ... 10 VDC

umgewandelt. Der Anschluss erfolgt über eine

Dreileitertechnik.

Achtung: Drehrichtung

DerMesswandler istbei Auslieferungaufden An-

fangswertvon0VunddenEndwert10VAusgangs-

spannung (Pe) abgeglichen. Durch eine Messung

derSpannungzwischendenAnschlüssen'GND'und

'Uout'kanndieDrehrichtungüberprüftwerden:

SpannungU=0V: Drehrichtunge

SpannungU=10V: Drehrichtungi

Dieser Messbereich entspricht dem vom Kunden

ausgewählten Übersetzungsbereich des Potenti-

ometergetriebes. Der Ausgang des Messwandlers

solltemiteinemWiderstand2...10kΩgegenGND

beschaltetwerden,damitsichderAnfangswert0V

• Mit Trimmpotentiometer Pe kann die Spannung

von10VbeiPotentiometerwertenvon60bis100

%desGesamtwerteseingestelltwerden.

6.3.3.2 Abgleich des Messwandlers (MWU)

1. MaschineaufEndstellungfahren

2. Potentiometer(Pe)drehen,biseineAusgangs-

spannung(10V)gemessenwird.

6.4 Geber absolut magnetisch (Profibus-DP; CA-

Nopen; serielle Schnittstellen)

Nach ordnungsgemäßer Montage und Verdrah-

tungkannderAntriebdurchEinschaltender24V

VersorgunginBetriebgenommenwerden.Grünes

LeuchtenderbeidenLED'ssignalisiert,dasskeine

Endschalter aktiv sind (siehe Abb. 4). Das Stan-

dardprotokoll ermöglicht nun eine individuelle

Parametrierung des Antriebes über die serielle

SchnittstelleRS232bzw.RS485.

10 AG02 Datum 14.09.2011 Art. Nr. 82270 Änd. Stand 343/11

Abb. 13: Gegenstecker gerade

Schirm

Buchsenteil

Stiftteil

Schirm

Versorgung

Versorgung

Versorgung

Geber

Geber

Versorgung

Versorgung

Versorgung

Geber

Motor

MS02

(digitaler Eingang)

Warnung

Vor Inbetriebnahme des Antriebes die Handbü-

cher sorgfältig durchlesen. Die Handbücher für

Profibus-DP, CANopen und serielle Schnittstel-

len sind der beigefügten CD zu entnehmen.

Applikationsbeispiel externe Motorsteuerung

MS02 -> AG02 -> MA90 (I/O PNP)

7. Zubehör Anschluss-Stecker

Gegensteckergerade(Inkremental,Potentiometer,

Motor/Netz)

BeiSIKOalsZubehörunterArt.Nr. 76572 (Inkre-

mentalgeber12-pol.)erhältlich.Litzenquerschnitt

derLeitungenmin.0,14mm²,max.0,25mm².Ka-

beldurchlass:6-8mm.

BeiSIKOalsZubehörunterArt.Nr.76141(Poten-

tiometer 7-pol.) erhältlich. Litzenquerschnitt der

Leitungen min. 0,14 mm², max. 0,5 mm². Kabel-

durchlass:4-6mm.

BeiSIKOalsZubehörunterArt.Nr.82182(Motor/

Netz 3-pol.) erhältlich. Litzenquerschnitt der Lei-

tungen2x0,75mm².Kabeldurchlass:4-6mm.

BeiderStecker-MontagegehenSiebitteschrittwei-

sevor(Abb.13):

1. Teile6...10überKabelmantelschieben.

2. Kabelabisolieren.

3. Schirmumlegen.

4. Schirmring(5)aufLitzenschieben.

5. Litzenan Einsatz(3)löten (entsprechendAn-

schlussplan).

6. Abstandhülse (4) aufweiten und über Litzen

stülpen,zusammendrückenundaufEinsatz(3)

stecken.SchlitzundNutvon(3)und(4)müssen

deckungsgleichsein.

7. Schirmklemmring(6)anSchirmring(5)drücken,

überstehendenSchirmabschneiden.

8. Gewindering (2) und Kupplungshülse (7) auf-

schieben und mittels Montagewerkzeug (11)

verschrauben.

9. Dichtring(8)inKlemmkorb(9)stecken,beides

inKupplungshülse(7)schieben.

10.Druckschraube (10) mit Kupplungshülse (7)

verschrauben.

11.Dichtring(1)inGewindering(2)schieben.

Applikationsbeispiel interne Motorsteuerung

PWM, AG02 (nur Digital) -> MA90 (I/O PNP)

AG02 Datum 14.09.2011 Art. Nr. 82270 Änd. Stand 343/11 11

Abb. 16: Mögliche Winkelstellungen

Abb. 15: Gegenstecker gewinkelt

Abb. 14: Gegenstecker gerade

Gegenstecker gerade 8-pol. (EingängePWM)

BeiSIKOalsZubehörunterArt.Nr.81351(Eingän-

ge PWM 8-pol.) erhältlich. Litzenquerschnitt der

Leitungenmax.0,14mm².Kabeldurchlass:max.5

mm.

BeiderStecker-MontagegehenSiebitteschrittwei-

sevor(Abb.14):

1. Dichtungen(2&4)andenBuchseneinsatz(3)

montieren.

2. Druckschraube(9),Klemmkorb(8),Dichtring(7)

undSchnapphülse(6)aufdasKabelauädeln.

3. Druckschraube(9)leichtandrehen.

4. Kabelabmanteln,Leiterabisolierenundverzinnen.

5. Schirmkürzenundumlegen.

6. Schirmmanschette (5) an Kabeldurchmesser

anpassen,aufsteckenundmitSchirmverlöten.

7. Buchseneinsatz(3)anlötenundeinschrauben,

hierzuDruckschraube(9)lösen.

8. Gewindering(1)montieren.

9. Druckschraube(9)festziehen.

4. LitzendurchdasGehäuse(6)führen.

5. Schirmring(5)undKlemmkorb(3)montieren.

6. Druckschraube(2)leichtandrehen.

7. Litzen nach Anschlussplan an Kontakteinsatz

(7)löten.

8. Positionshülse(8)inWinkelstellungmontieren.

9. Kontakteinsatz(7)undDistanzhülse(9)einsetzen.

10.Deckel(10)einhaken.

11.Druckschraube(2)festziehen(ca.10-20Ncm).

Gegenstecker gewinkelt (3-pol.; 12-pol.)

BeiSIKOalsZubehörunterArt.Nr. 79666 (Inkre-

mentalgeber12-pol.)erhältlich.Litzenquerschnitt

derLeitungenmin.0,14mm²,max.0,25mm².Ka-

beldurchlass:6-8mm.

BeiSIKOalsZubehörunterArt.Nr.81363(Motor/

Netz 3-pol.) erhältlich. Litzenquerschnitt der Lei-

tungen2x0,75mm².Kabeldurchlass:4-6mm.

BeiderStecker-MontagegehenSiebitteschrittwei-

sevor(Abb.15):

1. Dichtungen(1)montieren(3x).

2. Druckschraube(2),Klemmkorb(3),Dichtring(4),

Schirmring(5)aufdasKabelauädeln.

3. Kabelabmanteln,Schirmkürzen,Leiterabisolie-

renundverzinnen.

Ändern der Winkelstellung (Abb. 15 + 16):

1. Druckschraube(6)leichtaufdrehen.

2. Gewindering(8)entfernen.

3. Kontakteinsatz (7) leicht herausziehen und

in gewünschte Winkelstellung (45° Schritte)

verdrehen.

4. Kontakteinsatz montieren, Gewindering und

Druckschraubeaufschrauben.

Achtung

Mehrfache Winkelverstellungen in eine Richtung,

führenzuLeitungsverkürzungundUnterbrechung.

12 AG02 Datum 14.09.2011 Art. Nr. 82270 Änd. Stand 343/11

Abb. 17: Gegenstecker gewinkelt

Gegenstecker gewinkelt (5-pol.)

BeiSIKOalsZubehörunterArt.Nr.82804(Profibus

IN 5-pol.) erhältlich. Litzenquerschnitt der Lei-

tungenmin.0,14mm²;max.0,5mm².Kabeldurch-

lass:4-8mm.

BeiSIKOalsZubehörunterArt.Nr.82805(Profibus

OUT 5-pol.) erhältlich. Litzenquerschnitt der Lei-

tungenmin.0,14mm²;max.0,5mm².Kabeldurch-

lass:4-8mm.

BeiSIKOalsZubehörunterArt.Nr.83006(CANopen

IN 5-pol.) erhältlich. Litzenquerschnitt der Lei-

tungenmin.0,14mm²;max.0,5mm².Kabeldurch-

lass:4-8mm.

BeiSIKOalsZubehörunterArt.Nr.83007(CANopen

OUT 5-pol.) erhältlich. Litzenquerschnitt der Lei-

tungenmin.0,14mm²;max.0,5mm².Kabeldurch-

lass:4-8mm.

BeiderStecker-MontagegehenSiebitteschrittwei-

sevor(Abb.17):

1. DruckmutteraufdasKabelfädeln.

2. Kabelabmanteln,Schirmkürzen.

3. KlappenSienundasSchirmgeechtüberden

Kabelmantel nach hinten, isolieren Sie die

einzelnen Adern ca. 10 mm ab und versehen

SieAderendenmitpassendenAderendhülsen.

4. AderndurchdasGehäusefädelnundanschließen.

5. Klappen Sie das Schirmgeecht wieder zu-

rück. Nehmen Sie jetzt die Schirmfolie von

demPapierabundklebenSiedieFolieumdas

Schirmgeecht.

6. ZiehenSiedasGehäusebiszumSteckereinsatz

undhaltenSieesfest,währendSiedenStecke-

reinsatzaufschrauben.

7. Drehen Sie die Druckmutter auf das Gehäuse.

ZiehenSiedieDruckmutterfest.

Ändern der Winkelstellung (Abb. 17):

1. Buchseneinsatz aufdrehen, leicht herausziehen

undingewünschteWinkelstellung(45°Schritte)

verdrehen.

2. Buchseneinsatzaufschrauben.

Achtung

Mehrfache Winkelverstellungen in eine Richtung,

führenzuLeitungsverkürzungundUnterbrechung.

7.1 Busabschluss-Stecker

BeiSIKOalsZubehörunterArt.Nr.82816(Busab-

schlussProfibus5-pol.)erhältlich.

BeiSIKOalsZubehörunterArt.Nr.82815(Busab-

schlussCANopen5-pol.)erhältlich.

AG02 Datum 14.09.2011 Art. Nr. 82270 Änd. Stand 343/11 13

ENGLISH

1. Warranty information

• Yourdevicehasbeenqualitycontrolled,testedand

isreadyforuse.Pleaseobserveallwarningsand

informationwhicharemarkedeitherdirectlyon

thedeviceorspeciedinthisdocument.

• Warrantycanonlybeclaimedforcomponentssup-

pliedbySIKOGmbH.Ifthesystemisusedtogether

withotherproducts,thereisnowarrantyforthe

completesystem.

• Repairsshouldbecarriedoutonlyatourworks.

Ifany informationismissing or unclear, please

contacttheSIKOsalessta.

• Forpreservationofyourwarrantyclaimsyoumust

readandunderstandthisdocumentfullypriorto

mounting and commissioning the actuator and

observeallwarningsandhints.

2. Safety information

2.1 Intended use

TheactuatorAG02isintendedforadjustmenttasks

onequipmentandmachineryforindustrialappli-

cationsandmustneverbeusedforotherpurposes.

• Conversionoralterationofthedevicenotapproved

bySIKOisforbiddenforsafetyreasons.

• Observetheoperationandinstallationinstructions

speciedinthisUserInformation.

User Information

AG02

Gear

• Refrainfromanyoperationthatmaycompromise

safetywiththedevice.

• Observe the prescribed safety information con-

tainedinthisuserinformation.

2.2 Mounting, commissioning and operating sta

Mounting, commissioning, operating and mainte-

nancemustonlybeperformedbyexpertpersonnel

authorizedbytheplantoperator.

2.3 Identification of dangers and notes

Safety notes consistof asignalsign and asignal

word.

2.3.1 Signal words

"Danger"

Indicationofdangersthatmaycausegrievousbo-

dily harm resulting in death, property damage or

unplannedreactionsofdevices.

"Warning"

Indicationofdangersthatmaybecapableofcau-

sing bodily harm, property damage or unplanned

reactionsofdevices.

"Caution"

Indicationofdangersthatmaybecapableofcau-

sing property damage or unplanned reactions of

devices.

"Attention"

Important notes that facilitate operation or are

capableofcausingpropertydamageorunplanned

reactionsofdevicesifnotcompliedwith.

2.3.2 Signal signs

2.4 General safety notes

Danger: Danger of injury when used in hazardous

areas

• Donotusetheactuatorinhazardousareas.

Danger: Danger of injury by unbraked drive

• Powerfailure,faultsandactionsresultinginthe

activationof theoutputstagecauseimmediate

lossoftorque.

• Makesurethatthisdangerwillbepreventedby

meansofanexternalxture(e.g.holdingbrake)

ifrequired.

14 AG02 Datum 14.09.2011 Art. Nr. 82270 Änd. Stand 343/11

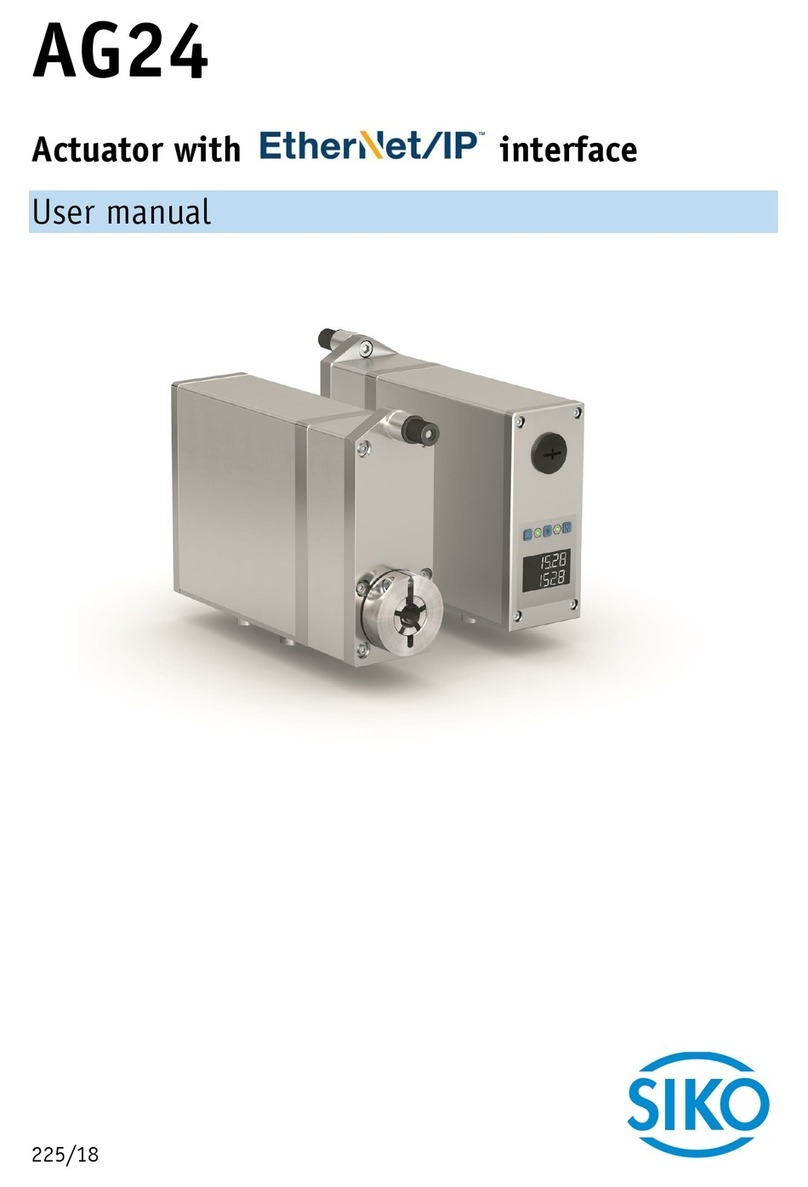

Fig. 1: Mounting instructions

Warning: Loss of the type of protection

Radial shaft sealings are subject to wear! Protec-

tionclassthereforedependsonlifeandcondition

ofsealings.

Mounting instructions

Pleasehandlethegearcarefully.

Especially do not:

• disassembleoropenthegear(unlessstipulated

inthisbrochure).

• knockoncasingorshaft;thegear'sinnercom-

ponents(e.g.thecodeddisk)couldbedamaged.

• mechanicallyworkonthegear(drilling,milling,

etc.),whichwouldcauseseriousdamage.

• applyinadmissibleaxialorradialloadontheshaft

oroverloadthegear.

• mountthegearincorrectly.

Otherwise manufacturer's warranty will be invalida-

ted!

Warning: Danger of injury by rotating parts

• Clampingringandhollowshaftarerotatingparts

capable of causing hazards including bruises,

frictionorcatching.

• Installappropriateguardstopreventpersonsfrom

accessingsuchparts.

Warning: Danger of burning

• Duringoperation,temperatures>60°Cmaydeve-

loponthesurfaceofthehousing.

• Installappropriateguardstopreventpersonsfrom

accessingthehousingandprotecttemperature-

sensitivepartsoftheequipment.

Caution: Generator operation

• Withhighcentrifugalmassontheoutputside,the

drivecanchangetogeneratoroperationduring

braking. Mechanical energy is converted into

electrical energy leading to an immediate rise

inintermediatecircuitvoltagesincethedriveis

unabletorecoverenergy.

• Reducetravelspeedoraccelerationimmediately

aftertherstoccurrenceoftheerror"Intermediate

circuitovervoltage".

Caution: Interference by external magnets

• Protectthedrivefromtheinuencesofexternal

magnets.

3. Identification

Please check the particular type of unit and type

numberfromtheidenticationplate.Typenumber

andthecorrespondingversionareindicatedinthe

deliverydocumentation.

e. g. AG02-0023

version number

typeofunit

4. Installation

For mounting, the degree of protection specied

must be observed. If necessary, protect the unit

againstenvironmentalinuences such assprayed

water,dust,knocks,extremetemperatures.

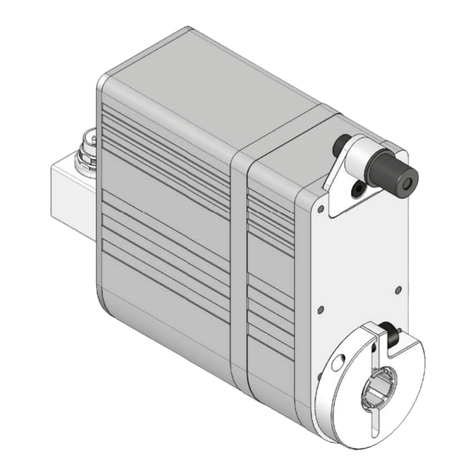

Mounting of the gear

• Mountingisviatorquebracing(bracket,seeg.

2)andclampingoftheshaft.Mountthegearwith

aslittletensionaspossible.Inordertoachieve

backlash-free radial xation, we recommend to

usetheelastomerclampbushingonthemounting

bracket.

• Entirelyslidethespringcolletintothemounting

bore(seeg2)andthentightenit.

• Forcesmustnotbetransmittedviathehousing,

butonlyviatheshaft.

• Takecarethatthereisnolargeangleandthatthere

isaparallelosetbetweenshaftandanging-on

surface.Incaseofincorrectpositioningtensions

developinthebearingthatmayleadtoincreased

heatingandthustodestructionofthebearings.

AG02 Datum 14.09.2011 Art. Nr. 82270 Änd. Stand 343/11 15

bracket

elastomer

clamp bushing

Fig. 2: Mounting options

Caution: shaft length

Length "L" of the customer's machine shaft must be max.

40 mm if the actuator has ratio 55 and max. 50 mm if the

actuator is with ratio 62 (only relevant for actuator with

shaft type "S"). Our recommendation for the customer's

machine shaft: ø14f8

Fig. 3: Driving shaft mounting

screw

Mounting only admissa-

ble with mounted shaft

grub screw

Hollow shaft with keyway

DIN 6885/1

Clampingring Keyway

Shaft type

• Viatheclampingringorkeyway(seeg.3)the

drivingtorqueistransferredontothedrivingshaft.

5. Electrical connection

Warning

• Switchpower obeforeanyplug isinsertedor

removed!

Attention

• Anywiringmustonlybecarriedoutwithoutpower.

• Providestrandedwireswithferrules.

• Checkalllinesandconnectionsbeforeswitching

ontheequipment.

• Thegear's andfollowerelectronic's(e.g.con-

trolunit)operatingsupplymustbeswitchedon

simultaneously.

Attention: Interference resistance

• Allconnectionsareprotectedagainsttheeects

ofinterference.The location should be selected

to ensure that no capacitive or inductive

interferences can aect the encoder or the

connection lines!

• Suitable wiring layout and choice of cable can

minimisetheeectsofinterference.

Necessary measures:

• Onlyscreenedcableshouldbeused.Screenshould

beconnectedtoearthatbothends.

• Wiringto thescreenandground (0 V)mustbe

securedtoagoodpoint.

• Thesystemshouldbepositionedwellawayfrom

cableswithinterference;ifnecessaryaprotective

screen or metal housingmustbeprovided.The

running of wiring parallel to the mains supply

shouldbeavoided.

• Contactor coils must be linked with spark sup-

pression.

Caution: EMC

• Following actions are needed to guarantee the

actuatorelectromagneticcompatibility(onlyfor

encoder:magneticabsoluteABM):

• Theretractableferrite(suppliedwiththeactua-

tor)istobeattachedtothesupplylinenearthe

3-poleconnector.

• Thedriveistoearthedviatheatconnectionwith

astrandsectionofatleast4mm².

Power supply

Thepowersupplyoftheactuatorshouldbedimen-

sioned suciently, since power consumption may

transiently beashigh as6A (150Wmotor) or3

A(70Wmotor). Therefore,the wire cross-section

Attention: risk of position value loss and non-

braked actuator

Please respect the following recommendations.

Unless the driving shaft risks to slide or be de-

stroyed:

Versionwithclampingring:

• screw'sfasteningtorque:min.5Nm

• recommendedshaftdiameter:ø14f8

Versionwithkeyway:

• min.keylength:A3x3x16 mm (notincludedin

thesupply)

• recommendedkeymaterial:C45K(1.1192)

• recommendedshaftdiameter:ø10f8

16 AG02 Datum 14.09.2011 Art. Nr. 82270 Änd. Stand 343/11

viewing side =

plug-inside

viewing side =

plug-inside

follower electronics

viewing side =

plug-inside

viewing side =

plug-inside

}*

*

fortheactuatormustbeatleast0,5mm².Supply

voltagedependsontheunittypeandisindicated

inthedeliverydocumentationandontheidenti-

cationplate.

Danger: Overload

Forfusingthedrive,thecustomermustprovidea

fuseinadditiontointernalcurrentlimitation(max.

currentload-see"Powerconsumption")(notfor

encoder:magneticabsolute)!

Motor : 0 ... 24 VDC

Incremental encoder OP/LD24 : 24 VDC ±20%

Incremental encoder LD5 : 5 VDC ±5%

Resolution increm. encoder : 1000 pulses/rev.

Resolutionabs.encoder : 1600 pulses/rev.

Potentiometer with : 12 ... 28 VDC

R/Itransformer(MWI)orR/Utransformer(MWU)

Power consumption

Incremental encoder OP/LD24 : < 25 mA

Incremental encoder LD5 : < 50 mA

Controller electronics unit : < 150 mA (incr.)

Controller electronics unit : < 170 mA (absolute

magnetic)

motor max. current charge

short time operation S2; 25% ED

motor (150 W) 5,8 A

Motor (70 W) 3 A fori=55,3/62,2

2,1 A fori=135,8

Short-time operation S2(excerptfromthestipu-

lationsaccord.toDIN57530,VDE0530,part1)

Operation at constant load during a limited, de-

nedperiod(ton)withfollowingpause(to)until

themotorhasreachedambienttemperatureagain.

Example: t on o

< 2,5 s > 7,5 s

< 2,5 min > 7,5 min

5.1 Pin assignment

Inkremental encoder (OP/LD24)12poleplugpin:

PIN Designation

A Signal /B

B N. C.

C Signal /I

D Signal I

E Signal A

F Signal /A

PIN Designation

G N. C.

H Signal B

J N. C.

K GND

L N. C.

M+UB(withpolaritypro-

tection)

Inkremental encoder (LD5)12poleplugpin:

PIN Designation

A Signal /B

B +SUB (Sensor)

C Signal /I

D Signal I

E Signal A

F Signal /A

G N. C.

H Signal B

J N. C.

K GND

L SGND (Sensor)

M+UB

*internallylinked

Potentiometer without instrument transformer

(P10)7poleplugpin:

PIN Designation

1Pe End point

2Po Start point

3 S Moving contact

4-7 N.C.

Potentiometer with R/I transformer (MWI)7pole

plugpin:

PIN Designation

1 I-

2 I+

3-7 N.C.

Connection instrument transformer (MWI) load

againstmass:

AG02 Datum 14.09.2011 Art. Nr. 82270 Änd. Stand 343/11 17

viewing side =

plug-inside

viewing side =

plug-inside

viewing side =

plug-inside

Fig. 4: Connections AG02

limit switch,

interface,

calibration switch,

enable

Network

PE

Bus OUT

Bus IN

green: limit switch 1

green: limit switch 2

red: fault or

enable inactive

yellow: profibus

(optional)

viewing side =

plug-inside

follower electronics

viewingside=plug-inside

Bus In Bus Out

viewingside=plug-inside

Bus In Bus Out

Connection instrument transformer (MWI) load

against+UB:

Potentiometer with R/U transformer (MWU) 7

poleplugpin:

PIN Designation

1 GND

2 +24 VDC

3 Uout

4-7 N.C.

Control signals/interface (absolute magnetic)

12poleplugpin:

PIN Designation

A ES1 limit switch 1;

24 VDC ±20 %

B ES2 limit switch 2;

24 VDC ±20 %

C Enable 24 VDC ±20 %

D N. C.

E +24 VDC Output

max. 200 mA

F N. C.

G RXD/DÜA RS232/RS485

H TXD/DÜB RS232/RS485

J GND interface

K GND limit switch 1+2;

enable; CAL

L CAL calibration switch;

24 VDC ±20 %

MGND seechapter4.6

Profibus-DP (PB)BusIn5poleplugpin,BusOut5

polesocketcontact(absolutemagnetic):

PIN Designation

1 +5 VDC for termi-

nating resistors

2 BUS A

3 GND

4 BUS B

5N.C.

CANopen (CAN)BusIn5poleplugpin,BusOut5

polesocketcontact(absolutmagnetic):

PIN Designation

1N.C.

2N.C.

3 GND

4 CAN_H

5CAN_L

Motor / network3poleplugpin:

PIN Designation

1 +M / +UB

2 N. C.

3-M/GND

Motor control inputs PWM8poleplugpin:

PIN Version Digital Version Analog

unipolar

Version Analog

bipolar

1 right motion plus enable plus enable plus

2right motion ground enable ground enable ground

3 left motion plus right/left plus N. C.

4 left motion ground right/left ground N. C.

5 fast/creep motion analogue 0 ... +10 V analogue -10 ... +10 V

6 fast/creep motion analogue ground analogue ground

7+8 N. C. N. C. N. C.

5.2 Interface connection (RS232/RS485) (only

magneticabsolute)

Theserial RS232 orRS485 interfaceis connected

via12-pinconnector(seeg.4).

18 AG02 Datum 14.09.2011 Art. Nr. 82270 Änd. Stand 343/11

Limit switch 1 ES1 (24 V)

Limit switch 2 ES2 (24 V)

24 V output

Enable (24 V)

GND ES

GND

A

B

E

C

K

M

Fig. 6: Pinout scheme RS485 interface

Interface

RS485

DÜA

DÜB

GND

AG02

Interface

RS485

DÜA

DÜB

GND

PC

(G)

(H)

(J)

Apply screen to PE

Fig. 5: Pinout scheme RS232 interface

Interface

RS232

RXD

TXD

GND

AG02

Interface

RS232

RXD

TXD

GND

PC

(G)

(H)

(J)

Apply screen to PE

Iflimitswitch1orlimitswitch2isinactive,thisis

signalledbyagreenLED(seeg.4).Ifenableinac-

tive,thisissignalledbyaredLED(seeg.4).

6. Commissioning

Pleasecarefullyreadtheinformationonthegear's

mechanicalandelectricalconnection.Thiswillen-

sureatroublefreecommissioningandoperation.

Beforeoperation,pleasecheckagain:

• thatthesupplyvoltage'spolarityiscorrect.

• correctconnectionofcableandsignallines

• securegearxationonthehollowshaft.

• correct mounting and functioning of the limit

switches.

Warning: latch-up eects

Theunit'sand follower electronic's(e.g. control

unit)operatingsupplymustbeswitchedonsimul-

taneoulsy to avoid latch-up eects on the unit's

outputs(onlybyincrementalencoder).

6.1 Incremental encoder

Output circuits

OP(Push-Pull),dierential

LD24LineDriver,dierential

SuggestiontoPIN-bridging:

5.3 Calibration switch connection(onlymagnetic

absolute)

Attention

Thecalibrationswitchisconnectedviathe12-pin

connector. The input operates high-active, which

meansthatcalibrationoftheactuatorisperformed

uponapplyingof24VDCtothedevice's+input.

The input of the calibration switch is opto-

decoupled.

5.4 Limit switch / enable connection (only with

magneticabsoluteencoder)

Case 1: with limit switch and enable

Attention

Thetwolimitswitchesandtheenableareconnected

viathe12-pinconnector.Withthelimitswitchde-

activated,a24VDCvoltagemustbeappliedonthe

+input.Forthedrivetobemoved,a24VDCvoltage

mustbeappliedontheEnableinputaswell.

These 24 VDC can on demand be drawn from the

clipsPin"E"and"M".Thisallowsaneconomicwi-

ring.

Pleasenotethatthe galvanicseparationbetween

theunitsupplyandthecontrolinputisinthiscase

nonexistent.

Theinputsofthelimitswitchesorenable,resp.,are

opto-decoupled.

Case 2: without limit switch and enable

Ifnolimitswitchesorenablearerequired,24VDC

mustbeappliedpermanentlytotheinputsofthe

limitswitchesorenable!

AG02 Datum 14.09.2011 Art. Nr. 82270 Änd. Stand 343/11 19

Fig. 8: Wave form

Turning value e;

when mounted

A before B

Network

Encoder

Inputs

P2 (only digital)

P1 (only digital)

LED 1+2LED 3+4

Fig. 9: Input circuit/digital inputs

right motion+

left motion+

fast/creep mation+

right motion-

left motion-

fast/creep mation-

Fig. 7: Tolerance range of the output channels

6.2 Motor control PWM

Caution: LD24, LD5

TheencoderoutputscorrespondtoRS422.Itsout-

putscandrivealoadofupto70mA,areshort-cir-

cuit-proofed and have a thermic de-energization.

The load per channel must not exceed 35 mA by

usingallchannels.

Output signals / Wave form

LD5LineDriver,dierential

Potentiometer setup

Afterremovingthe covers(1), potentiometersP1

andP2areaccesible.

Warning

• Duetothetypeofprotection,onlythecovers(1)

maybeloosened.

• Withthecover(1)loosened,thedrive'stypeof

protectionisnolongerensured.

• Settheparametersonthetrimmingpotentiometers

usinga2mmslotscrewdriver.

• Whenremountingthescrews(1)takecarethatthe

sealareseatedcorrectly!

Only with digital inputs:

Potenti-

ometer

Description

P1 Speed setting in fast motion; PWM continuous-

ly adjustable 0 to 100 % (left stop 0 %; right

stop 100 %). Active fast/slow input.

P2 Speed setting in fast motion; PWM continuous-

ly adjustable 0 to 100 % (left stop 0 %; right

stop 100 %). Inactive fast/slow input.

20 AG02 Datum 14.09.2011 Art. Nr. 82270 Änd. Stand 343/11

Displays:

LED Digital Analogue

unipolar

Analogue

bipolar

1,yellow blinking 600ms

= Start Up

blinking 300

ms = Current

error,

On = operation

2, blue right enable enable

3, blue left right/left N.C.

4,yellow fast/creep N. C. N. C.

6.3 Encoder with potentiometer with or without

transformer

6.3.1 Potentiometer setting (P10)

Whencorrectlyconnectedandswitchedon,theunit

displaysshowthecurrentactualvalue.

Attention: turning direction

Themeasuringrangeisaresultofthetransmission

ofpotentiometer'sgear. We deliverthe potentio-

meterwiththeleftturningdirection(seeg.10).To

checktheturningdirectiontakeameasurementof

theresistancevaluebetween'Po'and'S'.

R=0Ohm: turningdirectioni

R=max.value: turningdirectione

6.3.2 Setting and alignment of the R/I transfor-

mer (MWI)

Ifthedeviceisequippedwitharesistance-current

converter, then the potentiometer resistance is

convertedintoacurrentof4...20mA.Themeasu-

ringcurrentisalsousedforfeedingtheinstrument

transformer.

Attention: turning direction

Exworks,theinstrumenttransformerisalignedto

defaultvalues:4mAforthestartposition(Po)and

20mAfortheendposition(Pe)ofthepotentiome-

ter.Tochecktheturningdirectiontakeameasure-

mentofthecurrentvaluebetween'I+'and'I-'.

CurrentI=4mA: turningdirectione

CurrentI=20mA: turningdirectioni

Thismeasuringrangecorrespondstothetransmis-

sionrangeofthepotentiometerwichisgivenbythe

customer.

Attention: trimmpotentiometer's

Via two trimmpotentiometer's Po and Pe (see

g. 10) these values can be adjusted to the

application'sactualstartandendposition.

Fig. 10: Setting the trimming potentiometers MWI

Pe

Pe = max.

= Po

S

0

1

2

Po

Turning direction from driving shaft after turning on

Potentiometer

6.3.2.1Settingtheinstrumenttransformer(MWI)

Whenthescrews(1)areremovedandthecover(2)

opened, the trimming potentiometers can be ac-

cessed.

• Trimmpotentiometer'sPoisusedtoadjustacurrent

of4mAtopotentiometervaluesof0to15%of

thetotalrange.

• Trimmpotentiometer'sPeisusedtoadjustacurrent

of20mAtopotentiometervaluesof90to100%

ofthetotalrange.

The smallest available potentiometer range, in

which4to20mAaredelivered,ishence15%to90

%ofthepotentiometer'sresistancerange.

6.3.2.2 Alignment the instrument transformer

(MWI)

1. Drivethemachinetothestartpositionbefore

mountingoftheactuator.

2. -Byusingoftheclampring:Mountandxthe

actuator(seeg.3).

-Byusingofkeyway:Pushtheactuatortothe

stopandturnuntilthetorquepincanbeputin

thedesiredposition(seeg.2).Gearhastobe

lockedwiththethreadscrew.

3. TurntrimmpotentiometerPountilstartvalue(4

mA)ismeasured.

4. Moveaxistoendposition.

5. TurntrimmpotentiometerPeuntilendvalue(20

mA)ismeasured.

6. Mountthehousingcover.

Thesteps3to5aretoberepeateduntilthevalues

arebalanced.

Other manuals for AG02

2

Table of contents

Languages:

Other Siko Controllers manuals

Popular Controllers manuals by other brands

Proheat

Proheat 4000 Series user manual

SMC Networks

SMC Networks ITV SEN DUX02357 Series Operation manual

ZIEHL-ABEGG

ZIEHL-ABEGG R-E-0.5E operating instructions

Alemite

Alemite 7624-A Service instructions

ZKTeco

ZKTeco C5S110 Installation and connection guide

Lincoln Electric

Lincoln Electric FineLine BK300370 Operator's manual

AuCom

AuCom CSX-007 Service manual

Emerson

Emerson E2 quick start guide

Grainfather

Grainfather CONICAL FERMENTER PRO Instructions for installing

ABB

ABB RELION 650 SERIES Commissioning manual

LAMBERTI ELEKTRONIK

LAMBERTI ELEKTRONIK LATHERM SOL MAXIMAL Commissioning manual

Mitsubishi Electric

Mitsubishi Electric PZ-61DR-E Instruction book