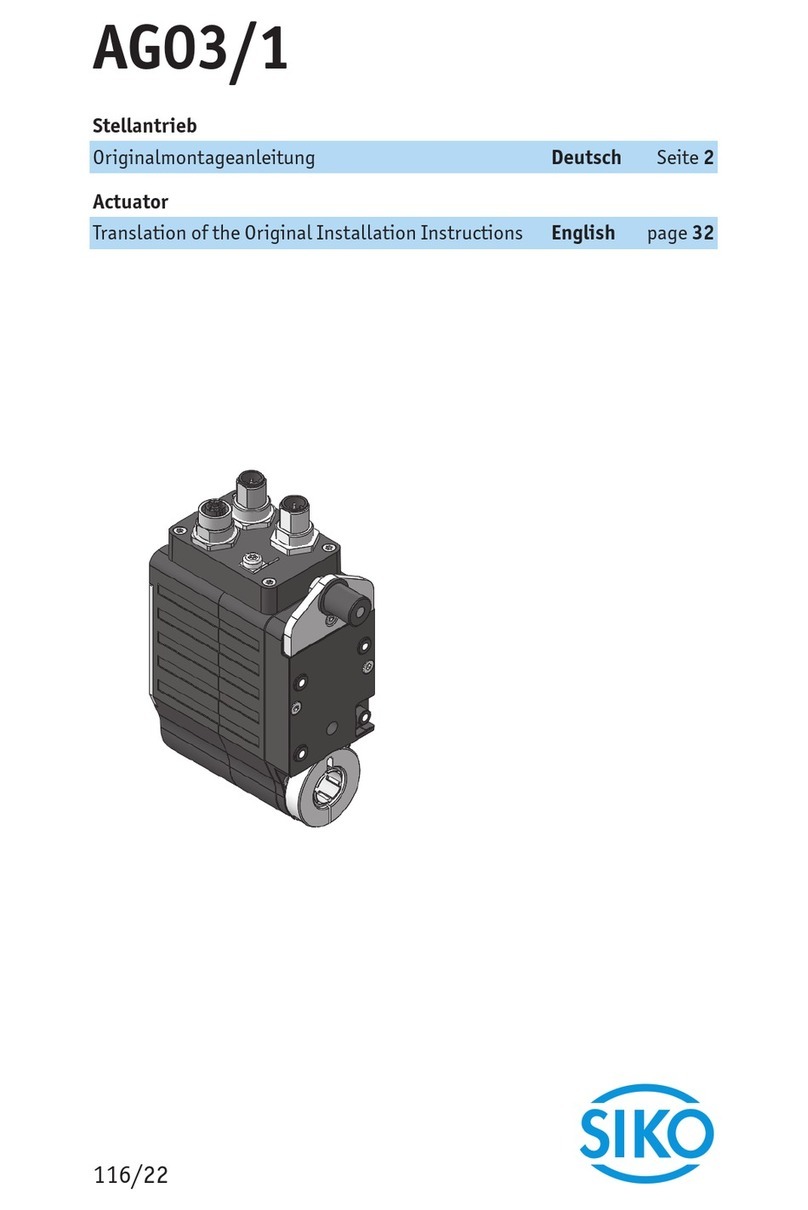

Siko AG02 Operation manual

AG02 Datum 08.07.2010 Art.Nr. 82270 Änd. Stand 137/10 1

DEUTSCH

1. Gewährleistungshinweise

Ihr Produkt hat unser Werk in geprüftem und be-

triebsbereitem Zustand verlassen. Für den Betrieb

gelten die angegeben Spezifikationen und die

Angaben auf dem Typenschild als Bedingung.

Garantieansprüche gelten nur für Produkte der

Firma SIKO GmbH. Bei dem Einsatz in Verbindung

mit Fremdprodukten besteht für das Gesamtsystem

kein Garantieanspruch.

Reparaturen dürfen nur im Werk vorgenommen

werden. Für weitere Fragen steht Ihnen die Firma

SIKO GmbH gerne zur Verfügung.

Zur Wahrung Ihrer Gewährleistungsansprüche

müssen Sie, vor Montage und Inbetriebnahme,

dieses Dokument sorgfältig durchlesen und alle

Warnungen und Hinweise beachten.

2. Sicherheitshinweise

2.1 Bestimmungsgemäße Verwendung

Der Stellantrieb AG02 dient Verstellaufgaben an

Anlagen und Maschinen im Industriebereich. Der

Stellantrieb darf ausschließlich zu diesen Zwecken

verwendet werden.

Eigenmächtige Umbauten und Veränderungen

an dem Gerät sind aus Sicherheitsgründen

verboten.

Die in dieser Benutzerinformation vorgeschrie-

benen Betriebs- und Installationsbedingungen

müssen eingehalten werden.

•

•

•

•

•

•

Benutzerinformation

AG02

Getriebe

Es ist jede Arbeitsweise zu unterlassen, welche die

Sicherheit mit dem Gerät beeinträchtigt.

Die vorgeschriebenen Sicherheitshinweise in

dieser Benutzerinformation beachten.

2.2 Montage-, Inbetriebnahme- und Bedien-

personal

Montage, Inbetriebnahme, Bedienung und War-

tung darf nur durch qualifiziertes und vom Anla-

genbetreiber autorisiertes Personal erfolgen.

2.3 Kennzeichnung von Gefahren und Hinwei-

sen

Sicherheitshinweise bestehen aus dem Signalzei-

chen und einem Signalwort.

2.3.1 Signalwörter

"Gefahr"

Hinweis auf Gefährdungen die zu schweren Kör-

perverletzungen mit Todesfolge, Sachschäden oder

ungeplanten Gerätereaktionen führen können.

"Warnung"

Hinweis auf Gefährdungen die zu Körperverletzun-

gen, Sachschäden oder ungeplanten Gerätereakti-

onen führen können.

"Vorsicht"

Hinweis auf Gefährdungen die zu Sachschäden oder

ungeplanten Gerätereaktionen führen können.

"Achtung"

Wichtige Betriebshinweise die die Bedienung er-

leichtern oder die bei Nichtbeachtung zu unge-

planten Gerätereaktionen führen können.

2.3.2 Signalzeichen

2.4 Allgemeine Sicherheitshinweise

Gefahr: Verletzungsgefahr durch Verwendung in

explosionsgefährdeten Zonen

Setzen Sie den Antrieb nicht in explosionsgefähr-

deten Zonen ein.

Gefahr: Verletzungsgefahr durch ungebremsten

Antrieb

Bei Spannungsausfall, Störungen und Aktionen,

die das Freischalten der Endstufe zur Folge

haben, kommt es zum sofortigen Verlust des

Drehmoments.

•

•

•

•

2 AG02 Datum 08.07.2010 Art.Nr. 82270 Änd. Stand 137/10

NS

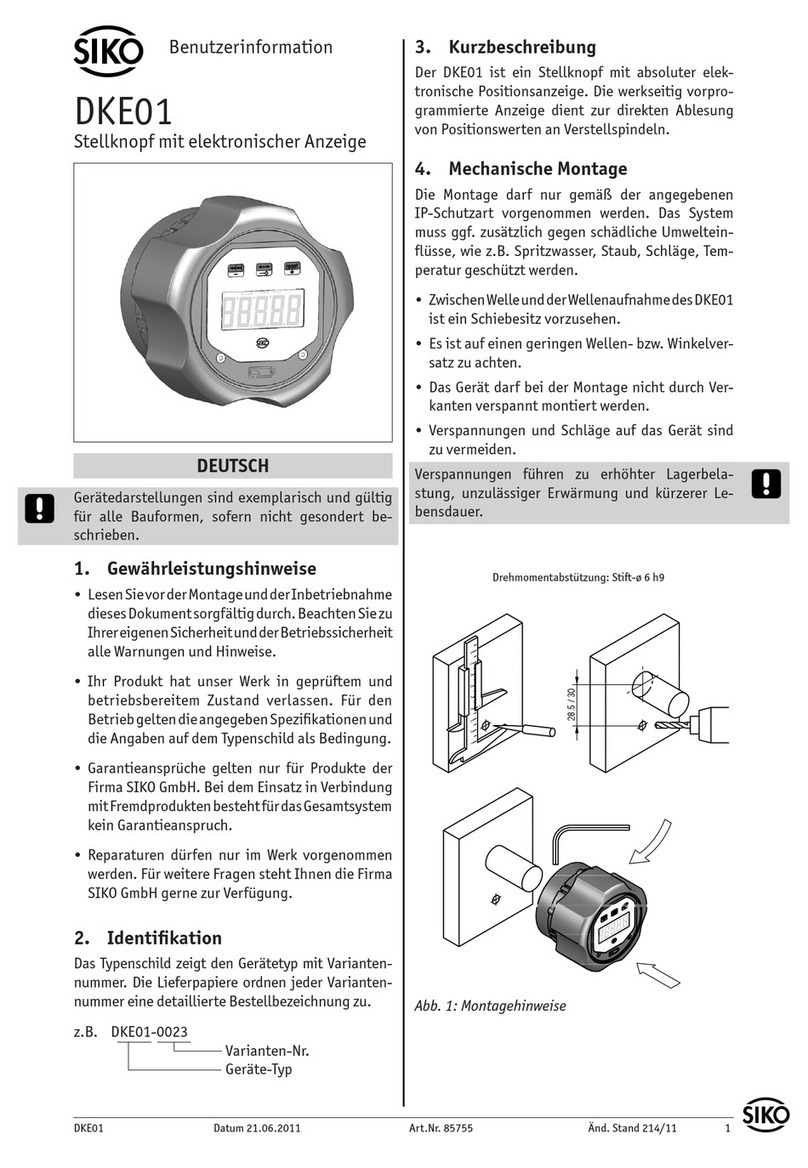

Abb. 1: Montagehinweise

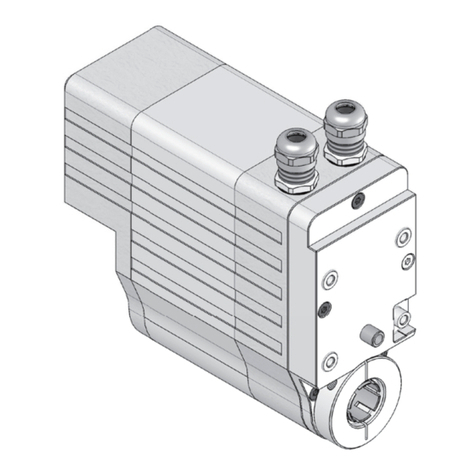

4. Mechanische Montage

Die Montage darf nur gemäß der angegebenen IP-

Schutzart vorgenommen werden. Das Gerät muss

ggfs. zusätzlich gegen schädliche Umwelteinflüs-

se, wie z.B. Spritzwasser, Staub, Schläge, Tempe-

ratur geschützt werden.

Warnung: Verlust der Schutzart

Radialdichtringe sind Verschleißteile! Die Schutz-

art ist deshalb abhängig von Lebensdauer und Zu-

stand der Dichtringe.

Montagehinweise

Gehen Sie sorgfältig mit dem Getriebe um. Fol-

gende Punkte führen unverzüglich zum Verfall der

Garantie:

Zerlegen oder Öffnen des Getriebes (soweit dies

nicht in dieser Benutzerinformation beschrieben

wird).

Schläge auf das Getriebe oder die Welle, da

dadurch interne Elemente wie z.B. die optische

Kodescheibe beschädigt werden können.

Mechanische Bearbeitung am Getriebe (Bohren,

Fräsen, usw.). Hierdurch kann es zu schweren

Beschädigungen kommen.

Unzulässige axiale oder radiale Belastung der

Welle oder Überbelastung des Getriebes.

Unsachgemäße Befestigung des Getriebes.

•

•

•

•

•

Stellen Sie sicher, dass diese Gefährdung im

Bedarfsfall durch eine externe Haltevorrichtung

(z.B. Haltebremse) verhindert wird.

Warnung: Verletzungsgefahr durch rotierende

Teile

Klemmring und Hohlwelle sind rotierende Teile,

von denen Gefährdungen wie Quetschen, Erfassen

und Reibung ausgehen können.

Verhindern Sie die Zugriffsmöglichkeit auf diese

Teile durch geeignete Schutzmaßnahmen.

Warnung: Verbrennungsgefahr

Im Betrieb können an der Gehäuseoberfläche

Temperaturen >60°C auftreten.

Verhindern Sie die Zugriffsmöglichkeit auf das

Gehäuse und schützen Sie temperaturempfind-

liche Anlagenteile durch geeignete Schutzmaß-

nahmen.

Vorsicht: Generatorischer Betrieb

Bei hoher Schwungmasse am Abtrieb kann der

Antrieb beim Abbremsen in den generatorischen

Betrieb übergehen. Dabei wird mechanische

Energie in elektrische Energie umgewandelt.

Dies führt zu einem unmittelbaren Anstieg der

Zwischenkreisspannung, da der Antrieb nicht

rückspeisefähig ist.

Reduzieren Sie die Verfahrgeschwindigkeit bzw.

die Beschleunigung umgehend nach dem erst-

maligen Auftreten des Fehlers "Überspannung

Zwischenkreis".

Vorsicht: Störung durch Fremdmagnete

Schützen Sie den Antrieb vor Einflüssen von

Fremdmagneten.

•

•

•

•

•

•

•

•

3. Identifikation

Das Typenschild zeigt den Gerätetyp mit Varianten-

nummer. Die Lieferpapiere ordnen jeder Varianten-

nummer eine detaillierte Bestellbezeichnung zu.

z.B. AG02-0023

Varianten-Nr.

Geräte-Typ

Anbau des Getriebes

Die Befestigung erfolgt mittels Drehmomentab-

stützung (Lasche siehe Abb. 2) und Klemmung

der Welle. Montieren Sie das Getriebe möglichst

verspannungsfrei. Für die radiale spielfreie Mon-

tage eignet sich die an der Lasche befindliche

Elastomere-Spannbuchse.

Die Spannbuchse bis zum Anschlag in die

Montagebohrung (siehe Abb. 2) schieben und

festziehen.

Kräfte dürfen nicht durch das Gehäuse übertragen

werden. Sie dürfen ausschließlich an der Welle

des Geräts wirken.

•

•

•

AG02 Datum 08.07.2010 Art.Nr. 82270 Änd. Stand 137/10 3

Abb. 2: Anbaumöglichkeiten

Lasche

Elastomere

Spannbuchse

0

10

20 30 40 50 60 70 8 0

0

Vorsicht: Wellenlänge

Länge "L" des kundenseitigen Wellenstumpfes darf bei

Übersetzung 55 max. 40mm, bei Übersetzung 62 max.

50mm betragen (gilt nur bei Ausf. mit Sackloch).

Empfehlung: Kundenseitiger Wellendurchmesser ø14f8

Abb. 3: Montage Antriebswelle

Klemmring

Montage nur mit mon-

tierter Welle zulässig

Gewindestift

Hohlwelle mit Passfeder-

nut nach DIN 6885/1

Achten Sie auf geringen Winkel und parallelen

Versatz zwischen Welle und Anflanschfläche.

Bei nicht korrekter Lage entstehen Spannungen

im Lager, die über erhöhte Erwärmung bis zur

Zerstörung der Lager führen können.

•versehen.

Vor dem Einschalten sind alle Leitungsanschlüsse

und Steckverbindungen zu überprüfen.

Die Betriebsspannung des Gebers muss gemein-

sam mit der der Folgeelektronik (z.B. Steuerung)

eingeschaltet werden.

Achtung: Störsicherheit

Alle Anschlüsse sind gegen äußere Störeinflüsse

geschützt. Der Einsatzort ist aber so zu wählen,

dass induktive oder kapazitive Störungen nicht

auf den Antrieb oder dessen Anschlussleitun-

gen einwirken können!

Durch geeignete Kabelführung und Verdrahtung

können Störeinflüsse vermindert werden.

Erforderliche Maßnahmen:

Nur geschirmtes Kabel verwenden. Den Kabel-

schirm beidseitig auflegen.

Die Verdrahtung von Abschirmung und Masse (0V)

muss sternförmig und großflächig erfolgen.

Das System muss in möglichst großem Abstand von

Leitungen eingebaut werden, die mit Störungen

belastet sind; ggfs. sind zusätzliche Maßnahmen

wie Schirmbleche oder metallisierte Gehäuse

vorzusehen. Leitungsführungen parallel zu Ener-

gieleitungen vermeiden.

Schützspulen müssen mit Funkenlöschgliedern

beschaltet sein.

Vorsicht: EMV

Um die elektromagnetische Verträglichkeit

des Antriebes zu gewährleisten, sind folgende

Maßnahmen erforderlich (nur bei Geber: Absolut

magnetisch ABM):

Klappferrit (im Lieferumfang) an der Versor-

gungsleitung dicht am 3-pol. Steckverbinder

anbringen.

Erdung des Antriebes über den vorgesehenen

Flachsteckeranschluss mit einem Litzenquer-

schnitt von min. 4mm².

Spannungsversorgung

Die Versorgung des Antriebes ist ausreichend zu

dimensionieren, da die Stromaufnahme kurzzeitig

bis zu 6A (150W-Motor), bzw. 3A (70W-Motor)

betragen kann. Der Litzenquerschnitt für die Ver-

sorgung des Antriebes muss deshalb min. 0,5mm²

betragen. Die Spannungswerte sind abhängig von

der Geräteausführung und sind den Lieferpapieren

oder dem Typenschild zu entnehmen.

•

•

•

•

•

•

•

•

•

•

•

Das Antriebsmoment wird über den Klemmring oder

die Passfeder (siehe Abb. 3) auf die anzutreibende

Welle übertragen.

•

5. Elektrischer Anschluss

Warnung

Steckverbindungen dürfen nie unter Spannung

gesteckt oder abgezogen werden!

Achtung

Alle Verdrahtungsarbeiten dürfen nur spannungs-

los erfolgen.

Litzen sind mit geeigneten Aderendhülsen zu

•

•

•

4 AG02 Datum 08.07.2010 Art.Nr. 82270 Änd. Stand 137/10

Ansichtsseite =

Steckseite

Ansichtsseite =

Steckseite

Ansichtsseite =

Steckseite

Ansichtsseite =

Steckseite

Folgeelektronik

Folgeelektronik

PIN Belegung

L N.C.

M +UB (verpolgeschützt)

Inkrementalgeber (LD5) 12-pol. Stiftkontakt:

PIN Belegung

A Signal /B

B +SUB (Sensor)

C Signal /I

D Signal I

E Signal A

F Signal /A

G N.C.

H Signal B

J N.C.

K GND

L SGND (Sensor)

M +UB

* intern verbunden

Potentiometer ohne Messwandler (P10) 7-pol.

Stiftkontakt:

PIN Belegung

1 Pe Endstellung

2 Po Anfangsstellung

3 S Schleiferkontakt

4-7 N.C.

Potentiometer mit R/I Wandler (MWI) 7-pol.

Stiftkontakt:

PIN Belegung

1 I-

2 I+

3-7 N.C.

Anschluss Messwandler (MWI) Bürde gegen Masse:

Gefahr: Überlastung

Zur Absicherung des Antriebes ist zusätzlich zur

internen Strombegrenzung eine kundenseitige Si-

cherung vorzusehen. Max. Strombelastung siehe

"Leistungsaufnahme".

Motor : 0...24VDC

Inkrementalgeber OP/LD24 : 24 VDC ±20%

Inkrementalgeber LD5 : 5 VDC ±5%

Auflösung Inkr. Geber : 1000 Imp./Umdr.

Auflösung Abs. Geber : 1600 Imp./Umdr.

Potentiometer mit : 12...28 VDC

R/I Wandler (MWI) oder R/U Wandler (MWU)

Zulässige Leistungsaufnahme

Inkrementalgeber OP/LD24 : < 25mA

Inkrementalgeber LD5 : < 50mA

Steuerelektronik : < 150mA (Inkr.)

Steuerelektronik : < 170mA (Absolut

magnetisch)

Motor Max. Strombelastung

Kurzzeitbetrieb S2; 25%ED

Motor (150W) 5,8A

Motor (70W) 3A bei i = 55,3 / 62,2

2,1A bei i = 135,8

Kurzzeitbetrieb S2 (Auszug aus den Bestimmungen

DIN 57530, VDE 0530, Teil 1)

Betrieb mit konstantem Belastungszustand für be-

grenzte, festgelegte Zeit (t on) mit anschließender

Pause (t off), bis der Motor die Umgebungstempe-

ratur wieder erreicht hat!

Beispiel: t on off

< 2,5s > 7,5s

< 2,5min > 7,5min

5.1 Anschlussbelegung

Inkrementalgeber (OP/LD24) 12-pol. Stiftkon-

takt:

PIN Belegung

A Signal /B

B N.C.

C Signal /I

D Signal I

E Signal A

F Signal /A

G N.C.

H Signal B

J N.C.

K GND

Anschluss Messwandler (MWI) Bürde gegen +UB:

}*

*

AG02 Datum 08.07.2010 Art.Nr. 82270 Änd. Stand 137/10 5

Ansichtsseite =

Steckseite

Ansichtsseite =

Steckseite

Ansichtsseite =

Steckseite

Ansichtsseite =

Steckseite

Ansichtseite = Steckseite

Bus-Ein Bus-Aus

Ansichtseite = Steckseite

Bus-Ein Bus-Aus

Abb. 5: Anschlussschema Schnittstelle RS232

Schnittstelle

RS232

RXD

TXD

GND

AG02

Schnittstelle

RS232

RXD

TXD

GND

PC

(G)

(H)

(J)

Schirm auf PE legen

Abb. 4: Anschlüsse AG02

Endschalter,

Schnittstelle,

Kalibrierschalter,

Freigabe

Netz

PE

Bus OUT

Bus IN

grün: Endschalter 1

grün: Endschalter 2

rot: Störung

bzw. Freigabe

nicht aktiv

gelb: Profibus

(optional)

Potentiometer mit R/U Wandler (MWU) 7-pol.

Stiftkontakt:

PIN Belegung

1 GND

2 +24VDC

3 Uout

4-7 N.C.

Steuersignale/Schnittstelle (absolut magne-

tisch) 12-pol. Stiftkontakt:

PIN Belegung

A ES1 Endschalter 1;

24VDC±20%

B ES2 Endschalter 2;

24VDC±20%

C Freigabe 24VDC±20%

D N.C.

E +24VDC Ausgang

max. 200mA

F N.C.

G RXD/DÜA RS232/RS485

H TXD/DÜB RS232/RS485

J GND Schnittstelle

K GND Endschalter 1+2;

Freigabe; CAL

L CAL Kalibrierschalter;

24VDC±20%

M GND siehe Kap. 4.6

Profibus-DP (PB) Bus-Ein 5-pol. Stiftkontakt,

Bus-Aus 5-pol. Buchsenkontakt (absolut magne-

tisch):

PIN Belegung

1 +5VDC für Ab-

schlusswiderstände

2 BUS A

3 GND

4 BUS B

5 N.C.

CANopen (CAN) Bus-Ein 5-pol. Stiftkontakt, Bus-

Aus 5-pol. Buchsenkontakt (absolut magnetisch):

PIN Belegung

1 N.C.

2 N.C.

3 GND

4 CAN_H

5 CAN_L

Motor / Netz 3-pol. Stiftkontakt:

PIN Belegung

1 +M / +UB

2 N.C.

3 -M / GND

Eingänge Motorsteuerung PWM 8-pol. Stiftkon-

takt:

PIN Ausf. Digital Ausf.Analog uni-

polar

Ausf.Analog bi-

polar

1 Rechtslauf Plus Enable Plus Enable Plus

2 Rechtslauf Masse Enable Masse Enable Masse

3 Linkslauf Plus Rechts/Links Plus N.C.

4 Linkslauf Masse Rechts/Links Masse N.C.

5 Eil/Schleich Plus Analog 0...+10V Analog -10...+10V

6 Eil/Schleich Masse Analog Masse Analog Masse

7+8 N.C. N.C. N.C.

5.2 Anschluss Schnittstelle (RS232/RS485) (nur

absolut magnetisch)

Der Anschluss der seriellen Schnittstelle RS232

bzw. RS485 erfolgt über den 12-pol. Steckverbin-

der (Abb. 4).

6 AG02 Datum 08.07.2010 Art.Nr. 82270 Änd. Stand 137/10

Abb. 6: Anschlussschema Schnittstelle RS485

Schnittstelle

RS485

DÜA

DÜB

GND

AG02

Schnittstelle

RS485

DÜA

DÜB

GND

PC

(G)

(H)

(J)

Schirm auf PE legen

Endschalter 1 ES1 (24V)

Endschalter 2 ES2 (24V)

24V Ausgang

Freigabe (24V)

GND ES

GND

A

B

E

C

K

M

5.3 Anschluss Kalibrierschalter (nur absolut

magnetisch)

Achtung

Der Anschluss des Kalibrierschalters erfolgt über

den 12-pol. Steckverbinder. Der Eingang arbeitet

High–Aktiv. Das bedeutet, dass bei Anlegen von

24VDC an den + Eingang eine Kalibrierung des An-

triebes durchgeführt wird.

Der Eingang des Kalibrierschalters ist optoentkop-

pelt.

5.4 Anschluss Endschalter/Freigabe (nur bei

Geber: Absolut magnetisch)

Fall 1: Mit Endschalter-/Freigabe Verdrahtung

Achtung

Der Anschluss der beiden Endschalter sowie der

Freigabe erfolgt über den 12-pol. Steckerverbin-

der. Bei nicht aktivem Endschalter muss am + Ein-

gang des Endschalters eine Spannung von 24VDC

anliegen. Damit der Antrieb verfahren werden

kann, muss am Freigabeeingang ebenfalls eine

Spannung von 24VDC anliegen.

Diese 24VDC können nach Bedarf aus den Klemmen

Pin "E" und "M" bezogen werden. Dies ermöglicht

eine wirtschaftliche Verdrahtung.

Jedoch ist dann zu beachten, dass durch diese

Verdrahtung die galvanische Trennung zwischen

der Geräteversorgung und den Steuereingängen

aufgehoben ist.

Die Eingänge der Endschalter bzw. der Freigabe

sind optoentkoppelt.

Fall 2: Ohne Endschalter/Freigabe Vedrahtung

Werden keine Endschalter bzw. Freigabe benötigt,

sind die Eingänge der Endschalter bzw. Freigabe

permanent auf 24VDC zu legen!

Vorschlag für PIN-Überbrückung:

Ist Endschalter 1 oder Endschalter 2 nicht aktiv,

so wird dies durch eine grüne LED signalisiert (sie-

he Abb. 4). Ist die Freigabe nicht aktiv, wird dies

durch eine rote LED signalisiert (siehe Abb. 4).

6. Inbetriebnahme

Bitte beachten Sie die Hinweise auf ordnungsge-

mäßen mechanischen und elektrischen Anschluss.

Nur dann sind die Voraussetzungen für eine pro-

blemlose Inbetriebnahme und einwandfreien Be-

trieb gegeben.

Prüfen Sie vor der Inbetriebnahme insbesondere

nochmals auf:

korrekte Polung der Betriebsspannung.

korrekten Anschluss des Kabels und der Signale.

festen Sitz des Getriebes und der Hohlwelle.

korrekte Montage und Funktion der Endschalter

Warnung: Latchup-Effekte

Die Betriebsspannung des Gerätes muss gemein-

sam mit der der Folgeelektronik (z.B. Steuerung)

eingeschaltet werden, um Latchup-Effekte an den

Ausgängen des Gerätes zu vermeiden (nur bei In-

krementalgeber).

6.1 Geber Inkremental

Ausgangsschaltung

OP Gegentakt (Push-Pull), differentiell

•

•

•

•

LD24 Leitungstreiber, differentiell

AG02 Datum 08.07.2010 Art.Nr. 82270 Änd. Stand 137/10 7

Abb. 7: Toleranzbereich der Ausgangssignale

Abb. 8: Impulsbild

Drehrichtung e; im

montiertem Zustand

A vor B

Netz

Geber

Eingänge

P2 (nur bei Digital)

P1 (nur bei Digital)

LED 1+2LED 3+4

Abb. 9: Eingangsschaltung Digitaleingänge

Rechtslauf+

Linkslauf+

Eil/Schleich+

Rechtslauf-

Linkslauf-

Eil/Schleich-

6.2 Motorsteuerung PWMLD5 Leitungstreiber, differentiell

Vorsicht: LD24, LD5

Die Geberausgänge entsprechen der Spezifikation

RS422A. Deren Ausgänge können eine Last bis zu

70mA treiben, sind kurzschlussfest und besitzen

eine thermische Abschaltung. Bei Verwendung

sämtlicher Ausgangskanäle darf die Last/Kanal

35mA nicht überschreiten.

Ausgangssignale / Impulsbild Einstellen der Potentiometer

Nach Lösen des Verschlussdeckels (1) sind die Po-

tentiometer P1 und P2 zugänglich.

Warnung

Schutzartbedingt darf lediglich der Verschlussde-

ckel (1) gelöst werden.

Bei gelöstem Verschlussdeckel (1) ist die Schutzart

des Antriebes nicht mehr gewährleistet.

Parameter an den Trimmpotentiometern, mittels

2mm Schlitzschraubendreher einstellen.

Bei Wiedermontage des Verschlussdeckel (1) auf

korrekten Sitz der Dichtung achten!

Nur bei Ausf. Digital:

Potenti-

ometer

Beschreibung

P1 Einstellung der Geschwindigkeit im Schnell-

gang; PWM stufenlos 0...100% (linker

Anschlag 0%; rechter Anschlag 100%).

Eingang schnell/langsam aktiv.

P2 Einstellung der Geschwindigkeit im

Schleichgang; PWM stufenlos 0...100% (lin-

ker Anschlag 0%; rechter Anschlag 100%).

Eingang schnell/langsam inaktiv.

•

•

•

•

8 AG02 Datum 08.07.2010 Art.Nr. 82270 Änd. Stand 137/10

Abb. 10: Einstellen Trimmpotentiometer MWI

Drehrichtung Antriebswelle nach dem Einschalten

Potentiometer

6.3.2.1 Einstellen des Messwandlers (MWI)

Nach Lösen der Befestigungsschrauben (1) und

Öffnen des Gehäusedeckels (2), sind die Trimmpo-

tentiometer zugänglich.

Anzeigen:

LED Digital Analog unipolar Analog bipolar

1, gelb blinkt 600ms=

Start Up

blinkt 300ms=

Current

Error,

On = Betrieb

2, blau Rechts Enable Enable

3, blau Links Rechts/Links N.C.

4, gelb Eil/Schleich N.C. N.C.

6.3 Geber potentiometrisch mit/ohne Mess-

wandler

6.3.1 Einrichtung Potentiometer (P10)

Nach ordnungsgemäßem Anschluss zeigt das Gerät

bei Einschalten der Betriebsspannung den aktuel-

len Istwert.

Achtung: Drehrichtung

Der Messbereich des Potentiometers resultiert aus

der Übersetzung des Potentiometergetriebes. Ab

Werk wird das Potentiometer im Linksanschlag

voreingestellt (siehe Abb. 10). Durch eine Mes-

sung des Widerstandswertes zwischen 'Po' und 'S'

kann die Drehrichtung überprüft werden:

R = 0 Ohm: Drehrichtung i

R = max. Wert: Drehrichtung e

6.3.2 Einstellen und Abgleich des R/I-Wandlers

(MWI)

Ist das Gerät mit einem Widerstands-Stromwand-

ler ausgestattet, wird der Potentiometer-Wider-

stand in einen Strom von 4...20mA umgewandelt.

Es handelt sich um eine Zweileitertechnik. Der

Messstrom dient gleichzeitig zur Versorgung des

Wandlers.

Achtung: Drehrichtung

Der Messwandler ist bei Auslieferung auf Standard-

werte, 4mA für die Anfangsstellung (Po) und 20mA

für die Endstellung (Pe) des Potentiometers abge-

glichen. Durch eine Messung des Stroms zwischen

den Anschlüssen 'I+' und 'I-' kann die Drehrichtung

überprüft werden:

Strom I = 4mA: Drehrichtung e

Strom I = 20mA: Drehrichtung i

Dieser Messbereich entspricht dem vom Kunden

ausgewählten Übersetzungsbereich des Potentio-

metergetriebes.

Achtung: Trimmpotentiometer

Durch zwei Trimmpotentiometer Po und Pe (siehe

Abb. 10) können diese Werte an die tatsächlichen

Anfangs- und Endstellungen der Anwendung ange-

passt werden.

Mit Trimmpotentiometer Po kann ein Strom von

4mA bei Potentiometerwerten von 0 bis 15% des

Gesamtwertes eingestellt werden.

Mit Trimmpotentiometer Pe kann ein Strom von

20mA bei Potentiometerwerten von 90 bis 100%

des Gesamtwertes eingestellt werden.

Der kleinste nutzbare Bereich des Potentiome-

ters, in dem 4...20mA abgegeben werden, beträgt

demnach 15% bis 90% des Potentiometer-Wider-

standsbereichs.

6.3.2.2 Abgleich des Messwandlers (MWI)

Maschine vor der Montage des Antriebes auf

Anfangsstellung fahren.

- Bei Ausf. mit Klemmring: Antrieb montieren

und fixieren (siehe Abb. 3).

- Bei Ausf. mit Passfedernut: Antrieb bis Anschlag

auf Welle schieben und drehen, bis Drehmomen-

tabstützung in gewünschter Lage fixiert werden

kann (siehe Abb. 2). Getriebe mit Gewindestift

axial sichern.

Trimmpotentiometer Po drehen, bis Anfangswert

(4mA) gemessen wird.

Maschine auf Endstellung fahren.

Trimmpotentiometer Pe drehen, bis Endwert

(20mA) gemessen wird.

Gehäusedeckel wieder montieren.

Die Schritte 3 bis 5 sind solange zu wiederholen,

bis die Werte austariert sind (iterativer Abgleich).

•

•

1.

2.

3.

4.

5.

6.

AG02 Datum 08.07.2010 Art.Nr. 82270 Änd. Stand 137/10 9

Abb. 12: Einstellen Trimmpotentiometer MWU

Drehrichtung Antriebswelle nach dem Einschalten

Potentiometer

Abb. 11: Abgleich

Ausgangs-

strom

Messweg

20mA

4mA (Po)

(Pe)

0

6.3.3 Abgleich des R/U-Wandlers (MWU)

Ist das Gerät mit einem Widerstands-Spannungs-

wandler ausgestattet, wird der Potentiometer-

Widerstand in eine Spannung von 0...10VDC

umgewandelt. Der Anschluss erfolgt über eine

Dreileitertechnik.

Achtung: Drehrichtung

Der Messwandler ist bei Auslieferung auf den An-

fangswert von 0V und den Endwert 10V Ausgangs-

spannung (Pe) abgeglichen. Durch eine Messung

der Spannung zwischen den Anschlüssen 'GND' und

'Uout' kann die Drehrichtung überprüft werden:

Spannung U = 0V: Drehrichtung e

Spannung U = 10V: Drehrichtung i

Dieser Messbereich entspricht dem vom Kunden

ausgewählten Übersetzungsbereich des Potenti-

ometergetriebes. Der Ausgang des Messwandlers

sollte mit einem Widerstand 2...10KΩ gegen GND

beschaltet werden, damit sich der Anfangswert

0V einstellt. Die Ausgangslast sollte jedoch so di-

mensioniert sein, dass in der Endstellung (10V)

ein Ausgangsstrom von 15mA nicht überschritten

wird.

Achtung: Trimmpotentiometer

Mit dem Trimmpotentiometer (siehe Abb. 12) kann

der Endwert an die tatsächliche Endstellung der

Anwendung angepasst werden.

6.3.3.1 Einstellen des Messwandlers (MWU)

Nach Lösen der Befestigungsschrauben (1) und

Öffnen des Gehäusedeckels (2), sind die Trimm-

potis zugänglich.

Mit Trimmpotentiometer Pe kann die Spannung

von 10V bei Potentiometerwerten von 60 bis 100%

des Gesamtwertes eingestellt werden.

6.3.3.2 Abgleich des Messwandlers (MWU)

Maschine auf Endstellung fahren

Potentiometer (Pe) drehen, bis eine Ausgangs-

spannung (10V) gemessen wird.

6.4 Geber absolut magnetisch (Profibus-DP;

CANopen; serielle Schnittstellen)

Nach ordnungsgemäßer Montage und Verdrah-

tung kann der Antrieb durch Einschalten der 24V

Versorgung in Betrieb genommen werden. Grü-

nes Leuchten der beiden LED's signalisiert, dass

keine Endschalter aktiv sind (siehe Abb. 4). Das

Standardprotokoll ermöglicht nun eine individuel-

le Parametrierung des Antriebes über die serielle

Schnittstelle RS232 bzw. RS485.

Warnung

Vor Inbetriebnahme des Antriebes die Handbü-

cher sorgfälltig durchlesen. Die Handbücher für

Profibus-DP, CANopen und serielle Schnittstel-

len sind der beigefügten CD zu entnehmen.

•

1.

2.

10 AG02 Datum 08.07.2010 Art.Nr. 82270 Änd. Stand 137/10

Abb. 13: Gegenstecker gerade

Schirm

Buchsenteil

Stiftteil

Schirm

Versorgung

Versorgung

Versorgung

Geber

Geber

Versorgung

Versorgung

Versorgung

Geber

Motor

MS02

(digitaler Eingang)

Applikationsbeispiel externe Motorsteuerung

MS02 -> AG02 -> MA90 (I/O PNP) 7. Zubehör Anschluss-Stecker

Gegenstecker gerade (Inkremental, Potentiometer,

Motor/Netz)

Bei SIKO als Zubehör unter Art.Nr. 76572 (Inkre-

mentalgeber 12-pol.) erhältlich. Litzenquerschnitt

der Leitungen min. 0,14mm², max. 0,25mm². Ka-

beldurchlass: 6-8mm.

Bei SIKO als Zubehör unter Art.Nr. 76141 (Poten-

tiometer 7-pol.) erhältlich. Litzenquerschnitt der

Leitungen min. 0,14mm², max. 0,5mm². Kabel-

durchlass: 4-6mm.

Bei SIKO als Zubehör unter Art.Nr. 82182 (Motor/

Netz 3-pol.) erhältlich. Litzenquerschnitt der Lei-

tungen 2x0,75mm². Kabeldurchlass: 4-6mm.

Bei der Stecker-Montage gehen Sie bitte schritt-

weise vor (Abb. 13):

Teile 6 ... 10 über Kabelmantel schieben.

Kabel abisolieren.

Schirm umlegen.

Schirmring (5) auf Litzen schieben.

Litzen an Einsatz (3) löten (entspr. Anschluss-

plan).

Abstandhülse (4) aufweiten und über Litzen

stülpen, zusammendrücken und auf Einsatz (3)

stecken. Schlitz und Nut von (3) und (4) müssen

deckungsgleich sein.

Schirmklemmring (6) an Schirmring (5) drücken,

überstehenden Schirm abschneiden.

Gewindering (2) und Kupplungshülse (7) auf-

schieben und mittels Montagewerkzeug (11)

verschrauben.

Dichtring (8) in Klemmkorb (9) stecken, beides

in Kupplungshülse (7) schieben.

Druckschraube (10) mit Kupplungshülse (7)

verschrauben.

Dichtring (1) in Gewindering (2) schieben.

1.

2.

3.

4.

5.

6.

7.

8.

9.

10.

11.

Applikationsbeispiel interne Motorsteuerung

PWM, AG02 (nur Digital) -> MA90 (I/O PNP)

AG02 Datum 08.07.2010 Art.Nr. 82270 Änd. Stand 137/10 11

Abb. 16: Mögliche Winkelstellungen

Abb. 15: Gegenstecker gewinkelt

Abb. 14: Gegenstecker gerade

Gegenstecker gerade 8-pol. (Eingänge PWM)

Bei SIKO als Zubehör unter Art.Nr. 81351 (Eingän-

ge PWM 8-pol.) erhältlich. Litzenquerschnitt der

Leitungen max. 0,14mm². Kabeldurchlass: max.

5mm.

Bei der Stecker-Montage gehen Sie bitte schritt-

weise vor (Abb. 14):

Dichtungen (2 & 4) an den Buchseneinsatz (3)

montieren.

Druckschraube (9), Klemmkorb (8), Dichtring

(7) und Schnapphülse (6) auf das Kabel auf-

fädeln.

Druckschraube (9) leicht andrehen.

Kabel abmanteln, Leiter abisolieren und ver-

zinnen.

Schirm kürzen und umlegen.

Schirmmanschette (5) an Kabeldurchmesser an-

passen, aufstecken und mit Schirm verlöten.

Buchseneinsatz (3) anlöten und einschrauben,

hierzu Druckschraube (9) lösen.

Gewindering (1) montieren.

Druckschraube (9) festziehen.

1.

2.

3.

4.

5.

6.

7.

8.

9.

Litzen durch das Gehäuse (6) führen.

Schirmring (5) und Klemmkorb (3) montieren.

Druckschraube (2) leicht andrehen.

Litzen nach Anschlussplan an Kontakteinsatz

(7) löten.

Positionshülse (8) in Winkelstellung montieren.

Kontakteinsatz (7) und Distanzhülse (9) ein-

setzen.

Deckel (10) einhaken.

Druckschraube (2) festziehen (ca.10-20Ncm).

4.

5.

6.

7.

8.

9.

10.

11.

Gegenstecker gewinkelt (3-pol.; 12-pol.)

Bei SIKO als Zubehör unter Art.Nr. 79666 (Inkre-

mentalgeber 12-pol.) erhältlich. Litzenquerschnitt

der Leitungen min. 0,14mm², max. 0,25mm². Ka-

beldurchlass: 6-8mm.

Bei SIKO als Zubehör unter Art.Nr. 81363 (Motor/

Netz 3-pol.) erhältlich. Litzenquerschnitt der Lei-

tungen 2x0,75mm². Kabeldurchlass: 4-6mm.

Bei der Stecker-Montage gehen Sie bitte schritt-

weise vor (Abb. 15):

Dichtungen (1) montieren (3x).

Druckschraube (2), Klemmkorb (3), Dichtring (4),

Schirmring (5) auf das Kabel auffädeln.

Kabel abmanteln, Schirm kürzen, Leiter abiso-

lieren und verzinnen.

1.

2.

3.

Ändern der Winkelstellung (Abb. 15 + 16):

Druckschraube (6) leicht aufdrehen.

Gewindering (8) entfernen.

Kontakteinsatz (7) leicht herausziehen und

in gewünschte Winkelstellung (45° Schritte)

verdrehen.

Kontakteinsatz montieren, Gewindering und

Druckschraube aufschrauben.

1.

2.

3.

4.

Achtung

Mehrfache Winkelverstellungen in eine Richtung,

führen zu Leitungsverkürzung und Unterbrechung.

12 AG02 Datum 08.07.2010 Art.Nr. 82270 Änd. Stand 137/10

Abb. 17: Gegenstecker gewinkelt

Gegenstecker gewinkelt (5-pol.)

Bei SIKO als Zubehör unter Art.Nr. 82804 (Profibus

IN 5-pol.) erhältlich. Litzenquerschnitt der Lei-

tungen min. 0,14mm²; max. 0,5mm². Kabeldurch-

lass: 4-8mm.

Bei SIKO als Zubehör unter Art.Nr. 82805 (Profibus

OUT 5-pol.) erhältlich. Litzenquerschnitt der Lei-

tungen min. 0,14mm²; max. 0,5mm². Kabeldurch-

lass: 4-8mm.

Bei SIKO als Zubehör unter Art.Nr. 83006 (CANo-

pen IN 5-pol.) erhältlich. Litzenquerschnitt der

Leitungen min. 0,14mm²; max. 0,5mm². Kabel-

durchlass: 4-8mm.

Bei SIKO als Zubehör unter Art.Nr. 83007 (CANo-

pen OUT 5-pol.) erhältlich. Litzenquerschnitt der

Leitungen min. 0,14mm²; max. 0,5mm². Kabel-

durchlass: 4-8mm.

Bei der Stecker-Montage gehen Sie bitte schritt-

weise vor (Abb. 17):

Druckmutter auf das Kabel fädeln.

Kabel abmanteln, Schirm kürzen.

Klappen Sie nun das Schirmgeflecht über den

Kabelmantel nach hinten, isolieren Sie die

einzelnen Adern ca. 10mm ab und versehen Sie

Aderenden mit passenden Aderendhülsen.

Adern durch das Gehäuse fädeln und anschlie-

ßen.

Klappen Sie das Schirmgeflecht wieder zurück.

Nehmen Sie jetzt die Schirmfolie von dem

Papier ab und kleben Sie die Folie um das

Schirmgeflecht.

Ziehen Sie das Gehäuse bis zum Steckereinsatz

und halten Sie es fest, während Sie den Stecke-

reinsatz aufschrauben.

Drehen Sie die Druckmutter auf das Gehäuse.

Ziehen Sie die Druckmutter fest.

1.

2.

3.

4.

5.

6.

7.

Ändern der Winkelstellung (Abb. 17):

Buchseneinsatz aufdrehen, leicht herausziehen

und in gewünschte Winkelstellung (45° Schritte)

verdrehen.

Buchseneinsatz aufschrauben.

Achtung

Mehrfache Winkelverstellungen in eine Richtung,

führen zu Leitungsverkürzung und Unterbrechung.

7.1 Busabschluss-Stecker

Bei SIKO als Zubehör unter Art.Nr. 82816 (Busab-

schluss Profibus 5-pol.) erhältlich.

Bei SIKO als Zubehör unter Art.Nr. 82815 (Busab-

schluss CANopen 5-pol.) erhältlich.

1.

2.

AG02 Datum 08.07.2010 Art.Nr. 82270 Änd. Stand 137/10 13

ENGLISH

1. Warranty information

Your device has been quality controlled, tested

and is ready for use. Please observe all warnings

and information which are marked either directly

on the device or specified in this document.

Warranty can only be claimed for components

supplied by SIKO GmbH. If the system is used

together with other products, there is no warranty

for the complete system.

Repairs should be carried out only at our works.

If any information is missing or unclear, please

contact the SIKO sales staff.

For preservation of your warranty claims you must

read and understand this document fully prior to

mounting and commissioning the actuator and

observe all warnings and hints.

2. Safety information

2.1 Intended use

The actuator AG02 is intended for adjustment

tasks on equipment and machinery for industri-

al applications and must never be used for other

purposes.

Conversion or alteration of the device not approved

by SIKO is forbidden for safety reasons.

Observe the operation and installation instructions

specified in this User Information.

•

•

•

•

•

•

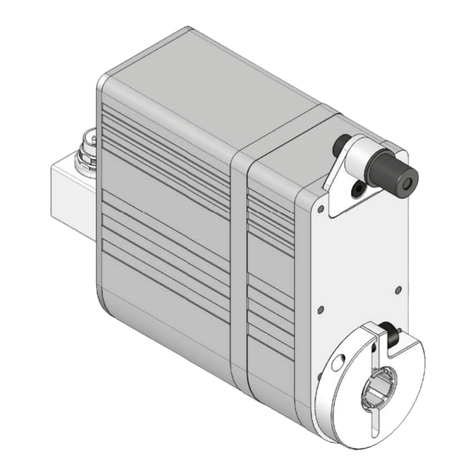

User Information

AG02

Gear

Refrain from any operation that may compromise

safety with the device.

Observe the prescribed safety information con-

tained in this user information.

2.2 Mounting, commissioning and operating

staff

Mounting, commissioning, operating and mainte-

nance must only be performed by expert personnel

authorized by the plant operator.

2.3 Identification of dangers and notes

Safety notes consist of a signal sign and a signal

word.

2.3.1 Signal words

"Danger"

Indication of dangers that may cause grievous bo-

dily harm resulting in death, property damage or

unplanned reactions of devices.

"Warning"

Indication of dangers that may be capable of cau-

sing bodily harm, property damage or unplanned

reactions of devices.

"Caution"

Indication of dangers that may be capable of cau-

sing property damage or unplanned reactions of

devices.

"Attention"

Important notes that facilitate operation or are

capable of causing property damage or unplanned

reactions of devices if not complied with.

2.3.2 Signal signs

2.4 General safety notes

Danger: Danger of injury when used in hazar-

dous areas

Do not use the actuator in hazardous areas.

Danger: Danger of injury by unbraked drive

Power failure, faults and actions resulting in the

activation of the output stage cause immediate

loss of torque.

Make sure that this danger will be prevented

by means of an external fixture (e.g. holding

brake) if required.

•

•

•

•

•

14 AG02 Datum 08.07.2010 Art.Nr. 82270 Änd. Stand 137/10

NS

Fig. 1: Mounting instructions

Warning: Loss of the type of protection

Radial shaft sealings are subject to wear! Protec-

tion class therefore depends on life and condition

of sealings.

Mounting instructions

Please handle the gear carefully.

Especially do not:

disassemble or open the gear (unless stipulated

in this brochure).

knock on casing or shaft; the gear's inner compo-

nents (e.g. the coded disk) could be damaged.

mechanically work on the gear (drilling, milling,

etc.), which would cause serious damage.

apply inadmissible axial or radial load on the

shaft or overload the gear.

mount the gear incorrectly.

Otherwise manufacturer's warranty will be invalida-

ted!

•

•

•

•

•

Warning: Danger of injury by rotating parts

Clamping ring and hollow shaft are rotating parts

capable of causing hazards including bruises,

friction or catching.

Install appropriate guards to prevent persons from

accessing such parts.

Warning: Danger of burning

During operation, temperatures >60°C may de-

velop on the surface of the housing .

Install appropriate guards to prevent persons from

accessing the housing and protect temperature-

sensitive parts of the equipment.

Caution: Generator operation

With high centrifugal mass on the output side, the

drive can change to generator operation during

braking. Mechanical energy is converted into

electrical energy leading to an immediate rise

in intermediate circuit voltage since the drive is

unable to recover energy.

Reduce travel speed or acceleration immediately

after the first occurrence of the error "Intermediate

circuit overvoltage".

Caution: Interference by external magnets

Protect the drive from the influences of external

magnets.

•

•

•

•

•

•

•

3. Identification

Please check the particular type of unit and type

number from the identification plate. Type number

and the corresponding version are indicated in the

delivery documentation.

e.g. AG02-0023

version number

type of unit

4. Installation

For mounting, the degree of protection specified

must be observed. If necessary, protect the unit

against environmental influences such as sprayed

water, dust, knocks, extreme temperatures.

Mounting of the gear

Mounting is via torque bracing (bracket, see fig.

2) and clamping of the shaft. Mount the gear with

as little tension as possible. In order to achieve

backlash-free radial fixation, we recommend to

use the elastomer clamp bushing on the moun-

ting bracket.

Entirely slide the spring collet into the mounting

bore (see fig 2) and then tighten it.

Forces must not be transmitted via the housing,

but only via the shaft.

Take care that there is no large angle and that

there is a parallel offset between shaft and flan-

ging-on surface. In case of incorrect positioning

tensions develop in the bearing that may lead

to increased heating and thus to destruction of

the bearings.

•

•

•

•

AG02 Datum 08.07.2010 Art.Nr. 82270 Änd. Stand 137/10 15

Fig. 3: Driving shaft mounting

claming ring

mounting only admissable

with mounted shaft

grub screw

Hollow shaft with

keyway DIN 6885/1

0

10

20 30 40 50 60 70 8 0

0

Caution: shaft length

Length "L" of the customer's machine shaft must be max.

40mm if the actuator has ratio 55 and max. 50mm if the

actuator is with ratio 62 (only relevant for actuator with

shaft type "S"). Our recommendation for the customer's

machine shaft: ø14f8

bracket

elastomer

clamp bushing

Fig. 2: Mounting options

Via the clamping ring or keyway (see fig. 3) the

driving torque is transferred onto the driving

shaft.

•

Attention: Interference resistance

All connections are protected against the effects

of interference. The location should be selec-

ted to ensure that no capacitive or inductive

interferences can affect the encoder or the

connection lines!

Suitable wiring layout and choice of cable can

minimise the effects of interference.

Necessary measures:

Only screened cable should be used. Screen should

be connected to earth at both ends.

Wiring to the screen and ground (0V) must be

secured to a good point.

The system should be positioned well away from

cables with interference; if necessary a protective

screen or metal housing must be provided. The

running of wiring parallel to the mains supply

should be avoided.

Contactor coils must be linked with spark sup-

pression.

Caution: EMC

Following actions are needed to guarantee the

actuator electromagnetic compatibility (only

for encoder: magnetic absolute ABM):

The retractable ferrite (supplied with the actuator)

is to be attached to the supply line near the 3-

pole connector.

The drive is to earthed via the flat connection

with a strand section of at least 4mm².

Power supply

The power supply of the actuator should be di-

mensioned sufficiently, since power consumption

may transiently be as high as 6A (150W motor) or

3A (70W motor). Therefore, the wire cross-section

for the actuator must be at least 0,5mm². Supply

voltage depends on the unit type and is indicated

in the delivery documentation and on the identi-

fication plate.

Danger: Overload

For fusing the drive, the customer must provide

a fuse in addition to internal current limitation

(max. current load - see "Power consumption")

(not for encoder: magnetic absolute)!

Motor : 0...24VDC

Incremental encoder OP/LD24 : 24 VDC ±20%

Incremental encoder LD5 : 5 VDC ±5%

Resolution increm. encoder : 1000 pulses/rev.

Resolution abs. encoder : 1600 pulses/rev.

•

•

•

•

•

•

•

•

•

5. Electrical connection

Warning

Switch power off before any plug is inserted or

removed!

Attention

Any wiring must only be carried out without

power.

Provide stranded wires with ferrules.

Check all lines and connections before switching

on the equipment.

The gear's and follower electronic's (e.g. control

unit) operating supply must be switched on

simultaneously.

•

•

•

•

•

16 AG02 Datum 08.07.2010 Art.Nr. 82270 Änd. Stand 137/10

viewing side =

plug-in side

viewing side =

plug-in side

viewing side =

plug-in side

viewing side =

plug-in side

follower electronics

follower electronics

Potentiometer with : 12...28 VDC

R/I transformer (MWI) or R/U transformer (MWU)

Power consumption

Incremental encoder OP/LD24 : < 25mA

Incremental encoder LD5 : < 50mA

Controller electronics unit : < 150mA (incr.)

Controller electronics unit : < 170mA (absolute

magnetic)

motor max. current charge

short time operation S2; 25%ED

motor (150W) 5,8A

Motor (70W) 3A for i = 55,3 / 62,2

2,1A for i = 135,8

Short-time operation S2 (excerpt from the stipula-

tions accord. to DIN 57530, VDE 0530, part 1)

Operation at constant load during a limited, de-

fined period (t on) with following pause (t off)

until the motor has reached ambient temperature

again.

Example: t on off

< 2,5s > 7,5s

< 2,5min > 7,5min

5.1 Pin assignment

Inkremental encoder (OP/LD24) 12 pole plug pin:

PIN Designation

A Signal /B

B N.C.

C Signal /I

D Signal I

E Signal A

F Signal /A

G N.C.

H Signal B

J N.C.

K GND

L N.C.

M +UB (with polarity pro-

tection)

Inkremental encoder (LD5) 12 pole plug pin:

PIN Designation

A Signal /B

B +SUB (Sensor)

C Signal /I

D Signal I

E Signal A

F Signal /A

G N.C.

H Signal B

J N.C.

K GND

L SGND (Sensor)

M +UB

* internally linked

Potentiometer without instrument transformer

(P10) 7 pole plug pin:

PIN Designation

1 Pe End point

2 Po Start point

3 S Moving contact

4-7 N.C.

Potentiometer with R/I transformer (MWI) 7

pole plug pin:

PIN Designation

1 I-

2 I+

3-7 N.C.

Connection instrument transformer (MWI) load

against mass:

Connection instrument transformer (MWI) load

against +UB:

}*

*

AG02 Datum 08.07.2010 Art.Nr. 82270 Änd. Stand 137/10 17

viewing side =

plug-in side

viewing side =

plug-in side

viewing side = plug-in side

Bus In Bus Out

viewing side = plug-in side

Bus In Bus Out

viewing side =

plug-in side

Fig. 5: Pinout scheme RS232 interface

Interface

RS232

RXD

TXD

GND

AG02

Interface

RS232

RXD

TXD

GND

PC

(G)

(H)

(J)

Apply screen to PE

Fig. 4: Connections AG02

limit switch,

interface,

calibration switch,

enable

Network

PE

Bus OUT

Bus IN

green: limit switch 1

green: limit switch 2

red: fault or

enable inactive

yellow: profi-

bus (optional)

viewing side =

plug-in side

Potentiometer with R/U transformer (MWU) 7

pole plug pin:

PIN Designation

1 GND

2 +24VDC

3 Uout

4-7 N.C.

Control signals/interface (absolute magnetic)

12 pole plug pin:

PIN Designation

A ES1 limit switch 1;

24VDC±20%

B ES2 limit switch 2;

24VDC±20%

C Enable 24VDC±20%

D N.C.

E +24VDC Output

max. 200mA

F N.C.

G RXD/DÜA RS232/RS485

H TXD/DÜB RS232/RS485

J GND interface

K GND limit switch 1+2;

enable; CAL

L CAL calibration switch;

24VDC±20%

M GND see chapter 4.6

Profibus-DP (PB) Bus In 5 pole plug pin, Bus Out

5 pole socket contact (absolute magnetic):

PIN Designation

1 +5VDC for termi-

nating resistors

2 BUS A

3 GND

4 BUS B

5 N.C.

CANopen (CAN) Bus In 5 pole plug pin, Bus Out 5

pole socket contact (absolut magnetic):

PIN Designation

1 N.C.

2 N.C.

3 GND

4 CAN_H

5 CAN_L

Motor / network 3 pole plug pin:

PIN Designation

1 +M / +UB

2 N.C.

3 -M / GND

Motor control inputs PWM 8 pole plug pin:

PIN Version Digital Version Analog

unipolar

Version Analog

bipolar

1 right motion plus enable plus enable plus

2 right motion ground enable ground enable ground

3 left motion plus right/left plus N.C.

4 left motion ground right/left ground N.C.

5 fast/creep motion analogue 0...+10V analogue -10...+10V

6 fast/creep motion analogue ground analogue ground

7+8 N.C. N.C. N.C.

5.2 Interface connection (RS232/RS485) (only

magnetic absolute)

The serial RS232 or RS485 interface is connected

via 12-pin connector (fig. 4).

18 AG02 Datum 08.07.2010 Art.Nr. 82270 Änd. Stand 137/10

Limit switch 1 ES1 (24V)

Limit switch 2 ES2 (24V)

24V output

Enable (24V)

GND ES

GND

A

B

E

C

K

M

Fig. 6: Pinout scheme RS485 interface

Interface

RS485

DÜA

DÜB

GND

AG02

Interface

RS485

DÜA

DÜB

GND

PC

(G)

(H)

(J)

Apply screen to PE

5.3 Calibration switch connection (only magnetic

absolute)

Attention

The calibration switch is connected via the 12-

pin connector. The input operates high-active,

which means that calibration of the actuator is

performed upon applying of 24VDC to the device's

+ input.

The input of the calibration switch is opto-

decoupled.

5.4 Limit switch / enable connection (only with

magnetic absolute encoder)

Case 1: with limit switch and enable

Attention

The two limit switches and the enable are con-

nected via the 12-pin connector. With the limit

switch deactivated, a 24VDC voltage must be ap-

plied on the +input. For the drive to be moved,

a 24VDC voltage must be applied on the Enable

input as well.

These 24VDC can on demand be drawn from the

clips Pin "E" and "M". This allows an economic

wiring.

Please note that the galvanic separation between

the unit supply and the control input is in this

case nonexistent.

The inputs of the limit switches or enable, resp.,

are opto-decoupled.

Case 2: without limit switch and enable

If no limit switches or enable are required, 24VDC

must be applied permanently to the inputs of the

limit switches or enable!

If limit switch 1 or limit switch 2 is inactive, this

is signalled by a green LED (see fig. 4). If enable

inactive, this is signalled by a red LED (see fig.

4).

6. Commissioning

Please carefully read the information on the gear's

mechanical and electrical connection. This will

ensure a trouble free commissioning and opera-

tion.

Before operation, please check again:

that the supply voltage's polarity is correct.

correct connection of cable and signal lines

secure gear fixation on the hollow shaft.

correct mounting and functioning of the limit

switches.

Warning: latch-up effects

The unit's and follower electronic's (e.g. control

unit) operating supply must be switched on simul-

taneoulsy to avoid latch-up effects on the unit's

outputs (only by incremental encoder).

6.1 Incremental encoder

Output circuits

OP (Push-Pull), differential

•

•

•

•

LD24 Line Driver, differential

Suggestion to PIN-bridging:

AG02 Datum 08.07.2010 Art.Nr. 82270 Änd. Stand 137/10 19

Fig. 8: Wave form

Turning value e;

when mounted

A before B

Network

Encoder

Inputs

P2 (only digital)

P1 (only digital)

LED 1+2LED 3+4

Fig. 9: Input circuit/digital inputs

right motion+

left motion+

fast/creep mation+

right motion-

left motion-

fast/creep mation-

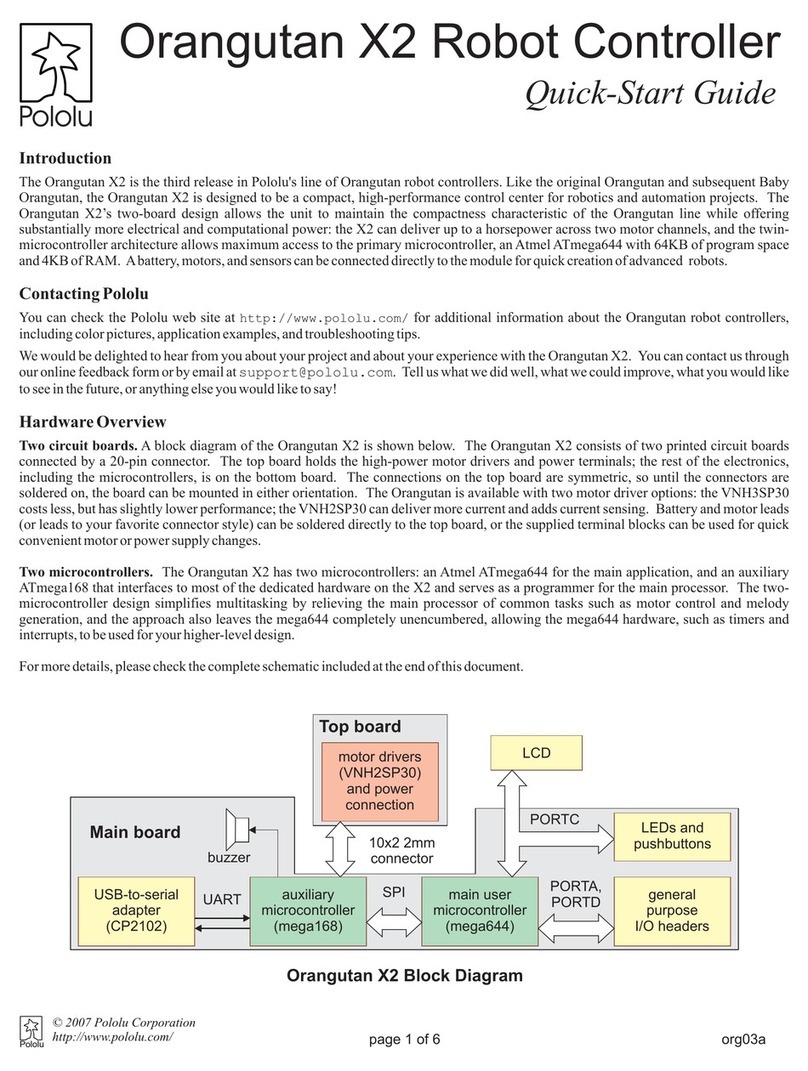

Fig. 7: Tolerance range of the output channels

6.2 Motor control PWM

Caution: LD24, LD5

The encoder outputs correspond to RS422A. Its

outputs can drive a load of up to 70mA, are short-

circuit-proofed and have a thermic de-energizati-

on. The load per channel must not exceed 35mA

by using all channels.

Output signals / Wave form

LD5 Line Driver, differential

Potentiometer setup

After removing the covers (1), potentiometers P1

and P2 are accesible.

Warning

Due to the type of protection, only the covers

(1) may be loosened.

With the cover (1) loosened, the drive's type of

protection is no longer ensured.

Set the parameters on the trimming potentiome-

ters using a 2mm slot screwdriver.

When remounting the screws (1) take care that

the seal are seated correctly!

Only with digital inputs:

Potenti-

ometer

Description

P1 Speed setting in fast motion; PWM conti-

nuously adjustable 0 to 100% (left stop 0%;

right stop 100%). Active fast/slow input.

P2 Speed setting in fast motion; PWM conti-

nuously adjustable 0 to 100% (left stop 0%;

right stop 100%). Inactive fast/slow input.

•

•

•

•

20 AG02 Datum 08.07.2010 Art.Nr. 82270 Änd. Stand 137/10

Fig. 10: Setting the trimming potentiometers MWI

Turning direction from driving shaft after turning on

Potentiometer

Displays:

LED Digital Analogue

unipolar

Analogue

bipolar

1,yellow blinking

600ms= Start Up

blinking

300ms=Current

error,

On=operation

2, blue right enable enable

3, blue left right/left N.C.

4,yellow fast/creep N.C. N.C.

6.3 Encoder with potentiometer with or without

transformer

6.3.1 Potentiometer setting (P10)

When correctly connected and switched on, the

unit displays show the current actual value.

Attention: turning direction

The measuring range is a result of the transmission

of potentiometer's gear. We deliver the potentio-

meter with the left turning direction (see fig. 10).

To check the turning direction take a measurement

of the resistance value between 'Po' and 'S'.

R = 0 Ohm: turning direction i

R = max. value: turning direction e

6.3.2 Setting and alignment of the R/I trans-

former (MWI)

If the device is equipped with a resistance-current

converter, then the potentiometer resistance is

converted into a current of 4...20mA. The measu-

ring current is also used for feeding the instru-

ment transformer.

Attention: turning direction

Ex works, the instrument transformer is aligned to

default values: 4mA for the start position (Po) and

20mA for the end position (Pe) of the potentiome-

ter. To check the turning direction take a measure-

ment of the current value between 'I+' and 'I-'.

Current I = 4mA: truning direction e

Current I = 20mA: turning direction i

This measuring range corresponds to the transmis-

sion range of the potentiometer wich is given by

the customer.

Attention: trimmpotentiometer's

Via two trimmpotentiometer's Po and Pe (see

fig. 10) these values can be adjusted to the

application's actual start and end position.

6.3.2.1 Setting the instrument transformer

(MWI)

When the screws (1) are removed and the cover

(2) opened, the trimming potentiometers can be

accessed.

Trimmpotentiometer's Po is used to adjust a

current of 4mA to potentiometer values of 0 to

15% of the total range.

Trimmpotentiometer's Pe is used to adjust a

current of 20mA to potentiometer values of 90

to 100% of the total range.

The smallest available potentiometer range, in

which 4 to 20mA are delivered, is hence 15% to

90% of the potentiometer's resistance range.

6.3.2.2 Alignment the instrument transformer

(MWI)

Drive the machine to the start position before

mounting of the actuator.

- By using of the clamp ring: Mount and fix the

actuator (see fig. 3).

- By using of key way: Push the actuator to the

stop and turn until the torque pin can be put

in the desired position (see fig. 2). Gear has to

be locked with the thread screw.

Turn trimmpotentiometer Po until start value

(4mA) is measured.

Move axis to end position.

Turn trimmpotentiometer Pe until end value

(20mA) is measured.

Mount the housing cover.

The steps 3 to 5 are to be repeated until the va-

lues are balanced.

•

•

1.

2.

3.

4.

5.

6.

Other manuals for AG02

2

Table of contents

Languages:

Other Siko Controllers manuals