Siko MA505 Operation manual

MA505 Datum 25.09.2008 Art.Nr. 80475 Änd. Stand 369/08 1

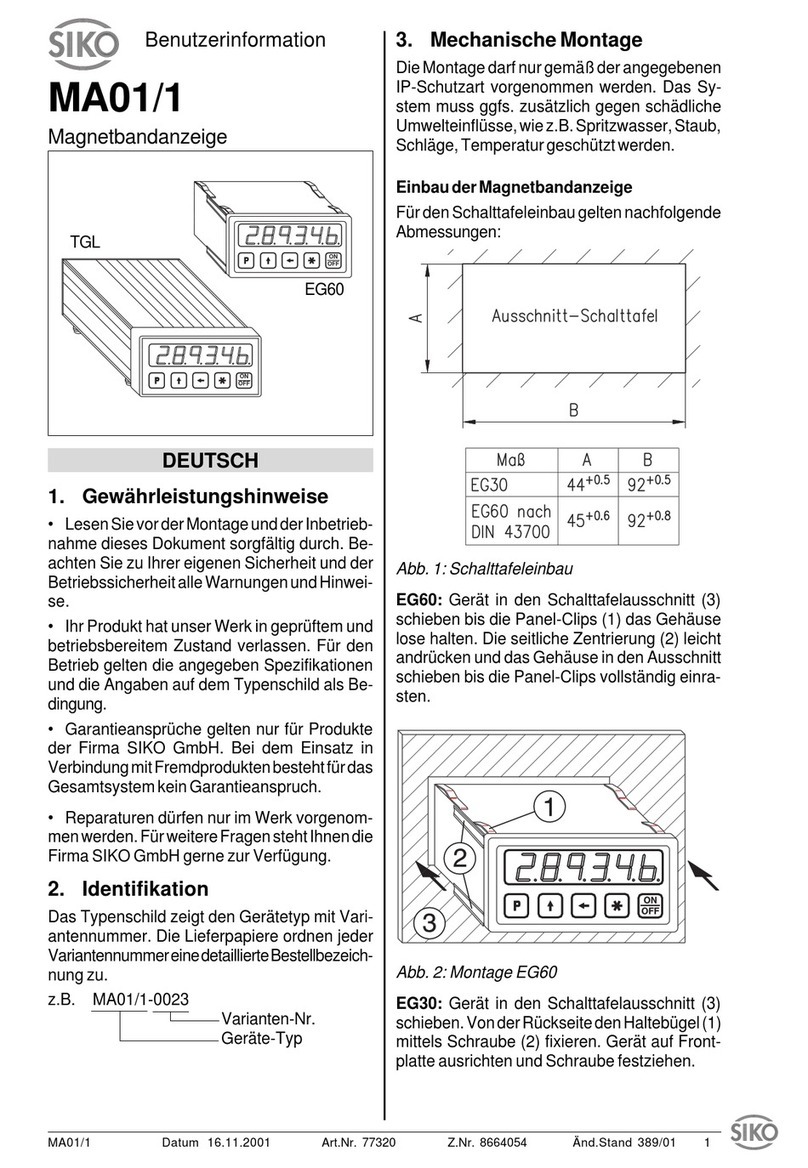

Abb. 1: Einbau

DEUTSCH

1. Gewährleistungshinweise

Lesen Sie vor der Montage und der Inbetriebnahme

dieses Dokument sorgfältig durch. Beachten Sie zu

Ihrer eigenen Sicherheit und der Betriebssicherheit

alle Warnungen und Hinweise.

Ihr Produkt hat unser Werk in geprüftem und be-

triebsbereitem Zustand verlassen. Für den Betrieb

gelten die angegeben Spezifikationen und die

Angaben auf dem Typenschild als Bedingung.

Garantieansprüche gelten nur für Produkte der

Firma SIKO GmbH. Bei dem Einsatz in Verbindung

mit Fremdprodukten besteht für das Gesamtsystem

kein Garantieanspruch.

Reparaturen dürfen nur im Werk vorgenommen

werden. Für weitere Fragen steht Ihnen die Firma

SIKO GmbH gerne zur Verfügung.

2. Identifikation

Das Typenschild zeigt den Gerätetyp mit Varianten-

nummer. Die Lieferpapiere ordnen jeder Varianten-

nummer eine detaillierte Bestellbezeichnung zu.

z.B. MA505-0023

Varianten-Nr.

Geräte-Typ

3. Mechanische Montage

Die Montage darf nur gemäß der angegebenen IP-

Schutzart vorgenommen werden. Die Anzeige muss

ggfs. zusätzlich gegen schädliche Umwelteinflüs-

se, wie z.B. Spritzwasser, Staub, Schläge, Tempe-

•

•

•

•

ratur geschützt werden.

Achtung! Systeminfo! Nur bei Sensoranschluss

MSA! Beachten Sie bei der Montage eines Sensors

oder des Magnetbandes den im Kapitel 6 (Sensor-

abgleich) angegebenen notwendigen Abgleichweg

und die richtige Ausrichtung beider Systemkompo-

nenten zueinander.

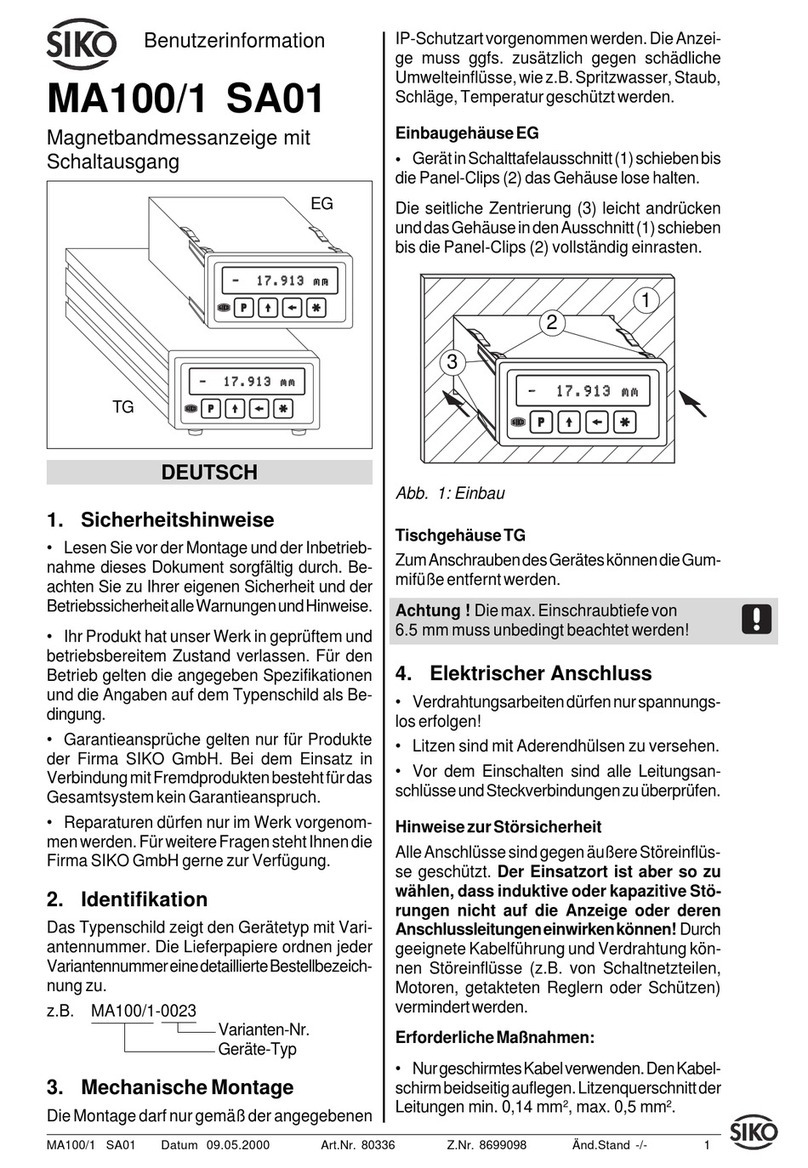

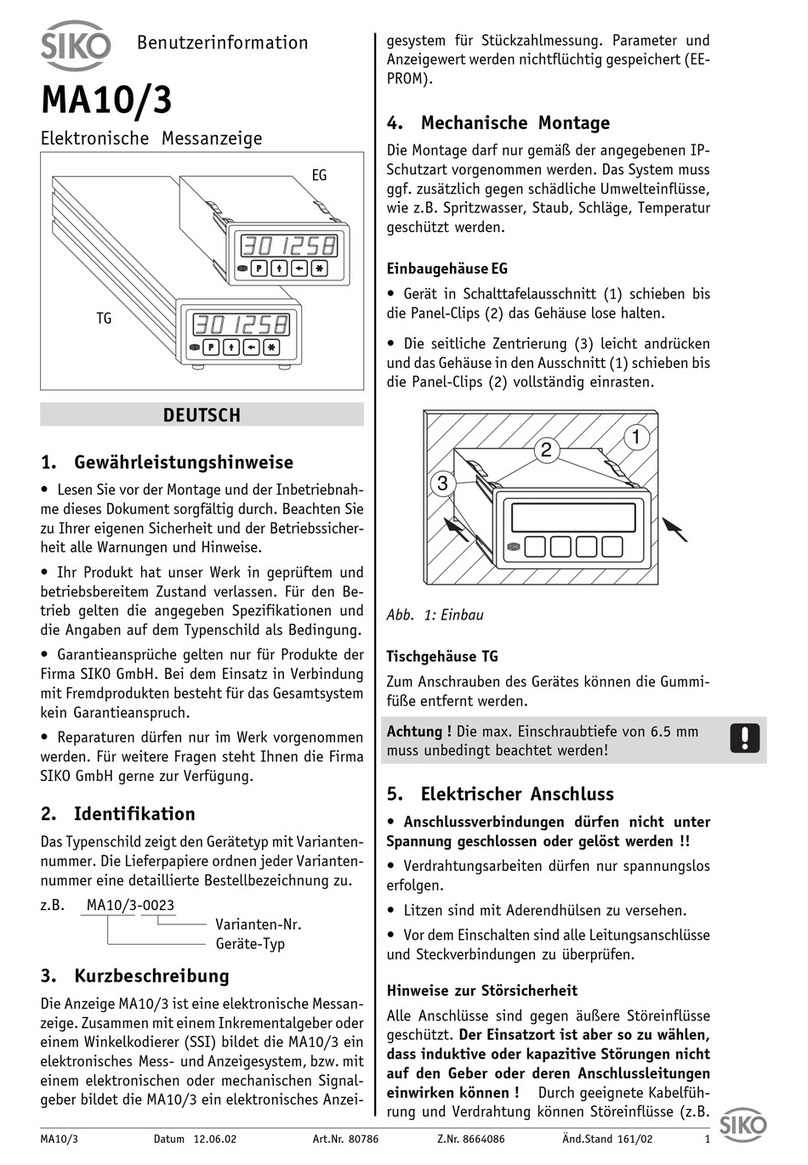

Einbaugehäuse EG

Gerät in Schalttafelausschnitt (1) schieben bis die

Panel-Clips (2) das Gehäuse lose halten.

Die seitliche Zentrierung (3) leicht andrücken und

das Gehäuse in den Ausschnitt (1) schieben bis

die Panel-Clips (2) vollständig einrasten.

•

•

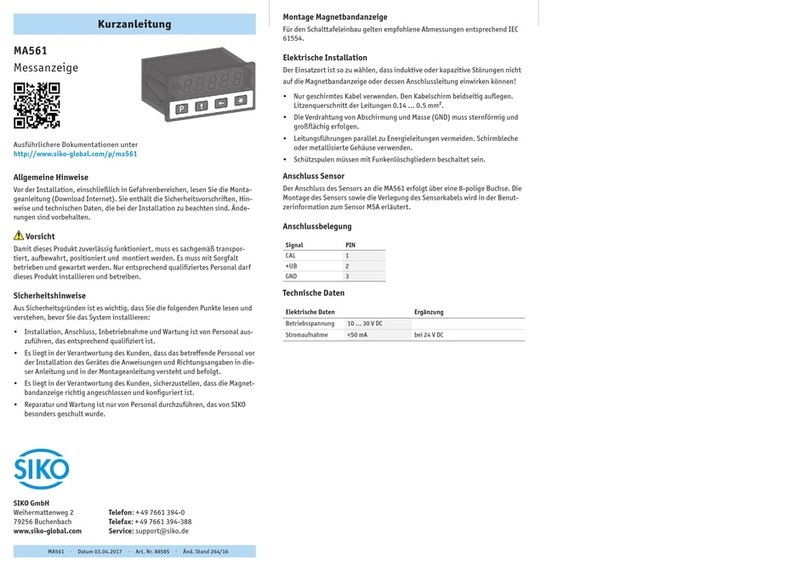

Benutzerinformation

MA505

Magnetbandanzeige absolut

Tischgehäuse TG, TG/DV

Zum Anschrauben des Gerätes können die Gummi-

füße entfernt werden.

Achtung! Die max. Einschraubtiefe von 6,5mm

darf nicht überschritten werden!

4. Elektrischer Anschluss

Anschlussverbindungen dürfen nicht unter

Spannung geschlossen oder gelöst werden!

Verdrahtungsarbeiten dürfen nur spannungslos

erfolgen!

Litzen sind mit Aderendhülsen zu versehen.

Vor dem Einschalten sind alle Leitungsanschlüsse

und Steckverbindungen zu überprüfen.

Hinweise zur Störsicherheit

Alle Anschlüsse sind gegen äußere Störeinflüsse

geschützt. Der Einsatzort ist aber so zu wählen,

dass induktive oder kapazitive Störungen nicht

auf die Anzeige oder deren Anschlussleitungen

einwirken können! Durch geeignete Kabelfüh-

rung und Verdrahtung können Störeinflüsse (z.B.

von Schaltnetzteilen, Motoren, getakteten Reg-

lern oder Schützen) vermindert werden.

Erforderliche Maßnahmen

Nur geschirmtes Kabel verwenden. Den Kabel-

schirm beidseitig auflegen. Litzenquerschnitt der

Leitungen min. 0,14mm², max. 0,5mm².

•

•

•

•

•

2 MA505 Datum 25.09.2008 Art.Nr. 80475 Änd. Stand 369/08

Abb. 2: Anschlussbelegung EG

Sensor PE Anschluss für Flachsteckhülse

Abb. 3: Anschlussschema Schnittstellenoption RS232

Belegung

Klemmleiste EG

Belegung

Stecker TG

Abb. 4: Anschlussschema Schnittstellenoption RS485

Belegung

Klemmleiste EG

Belegung

Stecker TG

Belegung

Klemmleiste EG

Belegung

Stecker TG

Abb. 5: Anschlussschema Option Schaltausgänge

Die Verdrahtung von Abschirmung und Masse

(0V) muss sternförmig und großflächig erfolgen.

Der Anschluss der Abschirmung an den Potenti-

alausgleich muss großflächig (niederimpedant)

erfolgen.

Das System muss in möglichst großem Abstand von

Leitungen eingebaut werden, die mit Störungen

belastet sind; ggfs. sind zusätzliche Maßnahmen

wie Schirmbleche oder metallisierte Gehäuse

vorzusehen. Leitungsführungen parallel zu Ener-

gieleitungen vermeiden.

Schützspulen müssen mit Funkenlöschgliedern

beschaltet sein.

PE-Verbindung mit 2,5 – 4mm² über PE-Anschluss

(Bei Einbaugehäuse gemäß Abb. 2 mit Flachsteck-

hülse 6,3x0,8).

Spannungsversorgung

Die Spannungsversorgung erfolgt über die rücksei-

tigen Anschlussmöglichkeiten gemäß Abb. 2 oder

Abb. 3. Die Spannungswerte sind abhängig von

der Geräteausführung und sind den Lieferpapieren

oder dem Typenschild zu entnehmen ist.

z.B.: 230 VAC ±10%

Sensoranschluss

Der Anschluss erfolgt über die 8-polige Mini-Din

Buchse an der Rückseite (Abb. 2/Abb. 6).

Achtung! Der Sensoranschluss darf nicht geändert

werden (z.B. durch Kabelverlängerungen).

4.1 Anschluss Einbaugehäuse EG

•

•

•

•

Nr. Belegung

1 CAL

2 UB = +12V (für Kalibriereingang)

3 GND

4 N.C.

5 RS232 (RXD), RS485 (DÜB), A2

6 RS232 (TXD), RS485 (DÜA), A1

7 PE

8 N (230/115 VAC), GND (24 VDC)

9 L (230/115 VAC), UB (24 VDC)

4.1.1 Option serielle Schnittstelle RS232 oder RS485

Der Anschluss der seriellen Schnittstelle RS232

bzw. RS485 erfolgt über die Klemmen 3 (GND), 6

(TXD/ DÜA) und 5 (RXD/ DÜB).

4.1.2 Option Schaltausgänge

Es stehen zwei Open-Kollektor Ausgänge A1 (Klem-

me 6) und A2 (Klemme 5) zur Verfügung. Der ge-

meinsame Minuspol dieser Ausgänge ist an Klemme

3 anzuschließen. Der zulässige Spannungsbereich

ist 30 VDC, der zulässige Maximalstrom 100mA pro

Ausgang. Das Schaltverhalten dieser Ausgänge ist

programmierbar.

Positionswert > oberer Grenzwert (OGW): Aktor 1 aktiv

Positionswert < unterer Grenzwert (UGW): Aktor 2 aktiv

•

•

MA505 Datum 25.09.2008 Art.Nr. 80475 Änd. Stand 369/08 3

Abb. 6: Anschlussbelegung TG, TG/DV

Schnittstelle/Schaltausgänge

Sensor Kalibriereingang Spannungsversorgung

230VAC, 115 VAC

Spannungsversorgung 24 VDC

Abb. 7: Sensor MSA

Verfahrrichtung beim Abgleich Bedruckung

auf Band

Bedruckung auf Sensorunterseite (aktive Seite)

4.2 Anschluss Tischgehäuse TG, TG/DV 5. Inbetriebnahme

Nach ordnungsgemäßem Anschluss und dem Ein-

schalten der Betriebsspannung erfolgt:

Hardwarekennung (z.B. SIKO:MA505) ca. 1,5s

Anzeige des Firmware-Standes (z.B. V1.00)

Anzeige des Sensortyps (z.B. MSA)

Anzeige der Adresse (z.B. Adresse: 31) nur bei

Schnittstellenprotokoll SIKONETZ 3

Anschließend kann die Anzeige anwendungsspezi-

fisch programmiert werden.

Bei Neuinstallation des Systems oder einer Kom-

ponente (Messanzeige, Sensor, Band) ist jeweils

einmalig ein Sensorabgleich notwendig.

5.1 Sensorabgleich MSA, LSA200

Beachten Sie, dass bei Montage des Systems die

Pfeilrichtung des Sensoraufdruckes mit der Pfeil-

richtung des Magnetbandaufdruckes übereinstimmt

(siehe Abb. 7).

Halten Sie die -Taste für mind. 5s (Werksein-

stellung) gedrückt um in den Programmiermode zu

gelangen.

Durch mehrmalige kurze Betätigung der -Taste

erreichen Sie nun den Menüpunkt "CODE". Hier

geben Sie über die beiden Pfeiltasten +

den Wert "00100" ein und bestätigen mit der -

Taste. Ab jetzt befinden Sie sich im automatischen

Abgleichmodus, was durch eine alternierende An-

zeige von "ink", "abs" oder "Versatz" (nur LSA200)

und den entsprechenden Abgleichwerten im Dis-

play dargestellt wird.

Der Sensor muss nun in Richtung des Kabel-

abganges mit einer Geschwindigkeit von max.

1mm/s (LSA200) bzw. max. 10mm/s (MSA) be-

wegt werden. Der Abgleich ist nach ca. 20mm

beendet. In der Anzeige erscheint nun der tat-

sächliche Messwert. Geben Sie nun die notwen-

digen Parameter im Programmiermodus ein und

führen Sie eine Nullung/Kalibrierung durch. (Hin-

weise zur Menüführung finden Sie im Beiblatt zur

Softwarebeschreibung)

•

•

•

•

Option Kalibriereingang

Der Anschluss erfolgt mittels beiliegendem Kupp-

lungsstecker an der rückseitigen Flanschdose (Abb.

6) gemäß nachfolgender Belegung.

Nr. Belegung

1 CAL

2 GND

3 UB

Option serielle Schnittstelle

Der Anschluss erfolgt mittels beiliegendem Kupp-

lungsstecker an der rückseitigen Flanschdose (Abb.

6) gemäß nachfolgender Belegung.

Nr. Belegung

1 GND

2 RXD / DÜB

3 TXD / DÜA

Option Schaltausgänge

Der Anschluss erfolgt mittels beiliegender Kupp-

lungsdose an dem rückseitigen Flanschstecker

(Abb. 6) gemäß nachfolgender Belegung.

Nr. Belegung

1 GND

2 A2

3 A1

4 MA505 Datum 25.09.2008 Art.Nr. 80475 Änd. Stand 369/08

Abb. 8: LSA200

Verfahrrichtung

beim Abgleich Kabelabgang

Betriebsarten

Es gibt zwei Betriebsarten, in denen das Gerät

mittels der Tastatur beeinflusst werden kann:

Programmiermodus: Einmalige Einrichtung der

Anzeige auf die Anwendung.

Eingabemodus: Funktionen, die während der

normalen Anwendung benötigt werden.

Tastenfuktion / Programmiermodus / Parame-

terbeschreibung / Eingabemodus etc., siehe

Beiblatt Softwarebeschreibung.

1.

2.

MA505 Datum 25.09.2008 Art.Nr. 80475 Änd. Stand 369/08 5

Fig. 1: Installation

ENGLISH

1. Warranty information

In order to carry out installation correctly, we

strongly recommend this document is read very

carefully. This will ensure your own safety and

the operating reliability of the device.

Your device has been quality controlled, tested

and is ready for use. Please respect all warnings

and information which are marked either directly

on the device or specified in this document.

Warranty can only be claimed for components

supplied by SIKO GmbH. If the system is used

together with other products, there is no warranty

for the complete system.

Repairs should be carried out only at our works.

If any information is missing or unclear, please

contact the SIKO sales staff.

2. Identification

Please check particular type of unit and type num-

ber from the identification plate. Type number and

the corresponding versionare indicated in the de-

livery documentation.

eg. MA505-0023

version number

type of unit

3. Installation

For mounting, the degree of protection specified

must be observed. If necessary,protect the unit

against environmental influences such as sprayed

•

•

•

•

water, dust, knocks, extreme temperatures.

Attention! Systeminformation! Only when com-

bined with sensor MSA! Before mounting sen-

sor and/or magnetic tape, please read chapter 6

(sensor alignment) and ensure that: the necessary

alignment length is available; that sensor and ma-

gnetic tape are aligned correctly.

Built-in housing EG

Push the device into the panel (1) until the panel

clips (2) hold the housing loosely.

Press the lateral centering (3) slightly down and

push the housing into the cut-out (1) until the

panel clips (2) snap completely.

•

•

User Information

MA505

Electronic Display absolute

Bench housing TG, TG/DV

The rubber feet can be removed in order to screw

down the unit.

Attention! Maximum screw insert depth of 6,5mm

must be strictly adhered to!

4. Electrical connection

Switch power off before any plug is inserted

or removed!

Wiring must only be carried out with power off!

Provide standed wires with ferrules.

Check all lines and connections before switching

on the equipment.

Interference and distortion

All connections are protected against the effects

of interference. The location should be selected

to ensure that no capacitive or inductive in-

terferences can affect the display or the con-

nection lines! Suitable wiring layout and choice

of cable can minimise the effects of interference

(eg. interference caused by SMPS, motors, cyclic

controls and contactors).

Necessary measures

Only screened cable should be used. Wire cross sec-

tion is to be at least 0,14mm², max. 0,5mm².

Wiring to screen and to ground (0V) must be via

•

•

•

•

•

•

6 MA505 Datum 25.09.2008 Art.Nr. 80475 Änd. Stand 369/08

Fig. 2: Pin outs EG

Sensor PE tag for connection

Fig. 3: Connection diagram RS232 interface option

Allocation

terminal EG

Allocation

of TG plug

Fig. 4: Connection diagram RS485 interface option

Allocation

terminal EG

Allocation

of TG plug

Allocation

terminal EG

Allocation

of TG plug

Fig. 5: Connection diagram switching outputs

Interface/switched outputs

Sensor Calibration input Power 230VAC, 115 VAC

a good earth point having a large surface area

for minimum impedance.

The unit should be positioned well away from

cables with interference; if necessary a protective

screen or metal housing must be provided. The

running of wiring parallel to the mains supply

should be avoided.

Contactor coils must be linked with spark sup-

pression.

PE-connection with 2,5 – 4mm² via PE-clamp (fig. 2).

Power supply

is made via mains connection on rear of the de-

vice. The correct supply voltage is indicated in

the delivery documentation:

eg.: 230 VAC ±10%

Sensor connection

via 8-poles rear side Mini-Din socket (fig. 2/fig. 6).

Attention! No modifiction of the sensor connec-

tion, eg. by cable extension, is permitted.

4.1 Connection, Panel Mounting EG

•

•

•

4.1.1 Optional serial RS232 or RS485 interface

The RS232 or RS485 serial interfaces are connec-

ted via terminals 3 (GND), 6 (TXD/ DÜA) and 5

(RXD/ DÜB).

No. Description

1 CAL

2 UB = +12V (for calibration input)

3 GND

4 N.C.

5 RS232 (RXD), RS485 (DÜB), A2

6 RS232 (TXD), RS485 (DÜA), A1

7 PE

8 N (230/115 VAC), GND (24 VDC)

9 L (230/115 VAC), UB (24 VDC)

4.1.2 Switching output option

Two open collector outputs A1 (terminal 6) and

A2 (terminal 5) are available. The common nega-

tive pole of these outputs should be connected to

terminal 3. The admissible voltage range is 30VDC,

the admissible maximum current 10mA per out-

put. The switching behaviour of these outputs is

programmable.

Position value > upper limiting value (UPL): actuator 1 active

Position value < lower limiting value (LOL): actuator 2 active

•

•

4.2 Conn., Bench Top Casing TG, TG/DV

MA505 Datum 25.09.2008 Art.Nr. 80475 Änd. Stand 369/08 7

Fig. 6: Rear panel connections TG, TG/DV

Power 24 VDC

Fig. 7: Sensor MSA

Travel direction during alignment Printing on

the strip

Printing on the botton of the sensor (active side)

Fig. 8: LSA200

Travel direction

during alignment Cable outlet

Option: Calibration input

via a socket at the rear; pin connections are to be

made as follows (fig. 6):

No. Description

1 CAL

2 GND

3 UB

Option: serial interface

via a socket at the rear; pin connections are to be

made as follows (fig. 6):

No. Description

1 GND

2 RXD / DÜB

3 TXD / DÜA

Option: switched outputs

via a socket at the rear; pin connections are to be

made as follows (fig. 6):

No. Description

1 GND

2 A2

3 A1

5. Commissioning

When switched on and correctly connected:

hardware version display (eg. SIKO:MA505) for

approx. 1,5 s

firmware version display (eg. V1.00)

sensor type is displayed (eg. MSA)

display of address (eg. address: 31) only with

Interface protocol SIKONETZ 3

Subsequently the specific parameters of the ma-

chine can be programmed.

Before the first use of the system or after replace-

ment of one of its components (display, sensor or

magnetic strip) the sensor must be calibrated.

•

•

•

•

5.1 MSA, LSA200 Sensor Alignment

When mounting the system, please ensure that the

arrows marked on sensor and magnetic strip head

in the same direction (see Fig. 7).

Press key for at least 5s (pre-programmed) to

enter into programming mode.

Press key briefly and repeately to reach menu

point "CODE". Use the two arrow keys + to

enter value "00100" and confirm with key . You

are now in automatic alignment mode, which ist

signalled by the alternating display of "ink", "Ver-

satz" (only LSA200) or "abs" and the correspon-

ding alignment values.

Now sensor must be moved at a speed of max.

1mm/s (LSA200) or max. 10mm/s (MSA) in the

direction of the cable outlet. Sensor alignment

will be completed after approx. 20mm. The

actual position value is now displayed. Now go

on with parameter programming in programming

menu and zero/calibrate the MA505. (The manual

is supplied with an appendix called ‘software de-

scription’ which also gives information on the pro-

grammable parameters.)

Operating mdes

There are two operating modes accessible via the

keyboard:

Programming mode: to program the display at

initial installation.

Input mode: to enter parameters/select func-

tions used during standard operation.

Key's function / Programming mode / Parame-

ter description / Input mode etc., see enclosed

page with software description.

1.

2.

8 MA505 Datum 25.09.2008 Art.Nr. 80475 Änd. Stand 369/08

SIKO GmbH

Werk / Factory:

Weihermattenweg 2

79256 Buchenbach-Unteribental

Postanschrift / Postal address:

Postfach 1106

79195 Kirchzarten

Telefon/Phone +49 7661 394-0

Telefax/Fax +49 7661 394-388

E-Mail info@siko.de

Internet www.siko.de

Service [email protected]e

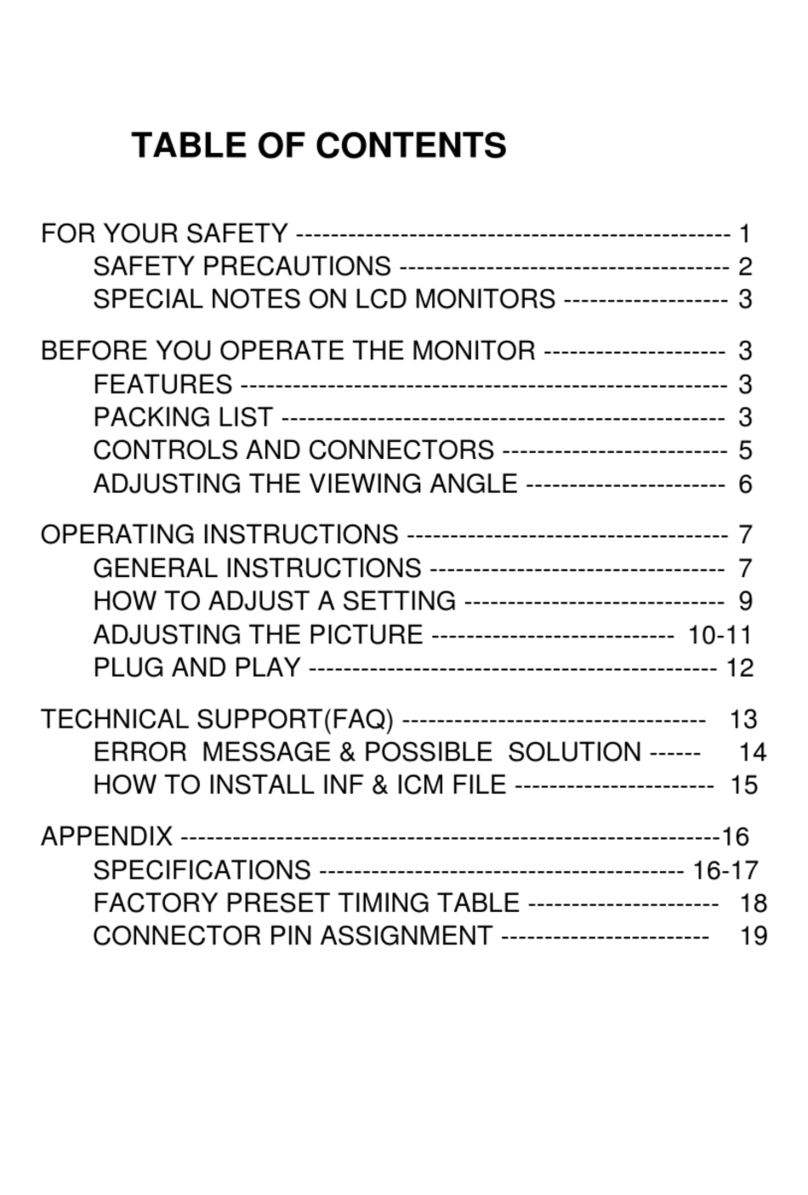

Table of contents

Languages:

Other Siko Monitor manuals

Siko

Siko MA503/2 Operation manual

Siko

Siko MA100/1 SA01 Operation manual

Siko

Siko MA10/3 Operation manual

Siko

Siko MA07/1 User manual

Siko

Siko MA506 Operation manual

Siko

Siko MA503/1 User manual

Siko

Siko MA503/2 User manual

Siko

Siko MA100 Operation manual

Siko

Siko MA50 Operation manual

Siko

Siko MA07/1 Operation manual