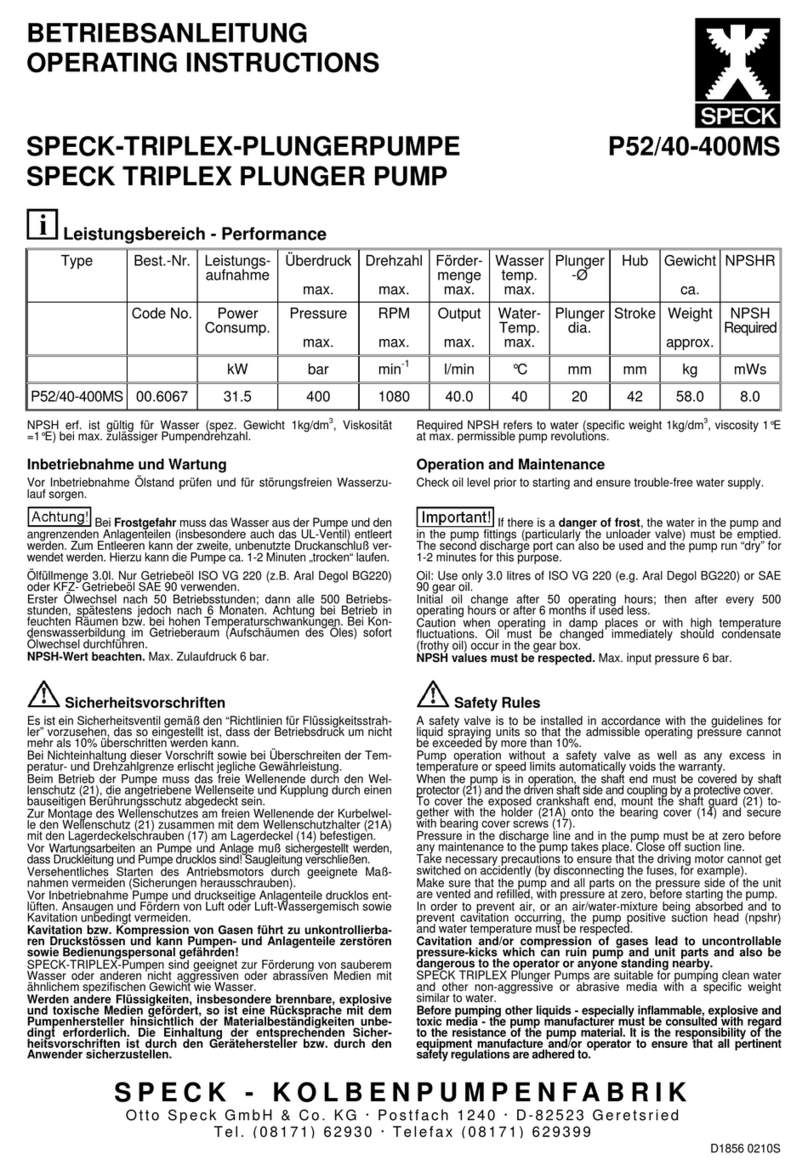

D1881 0717S

Instandsetzung Maintenance

Ventile überprüfen To Check Valves

Innensechskantschrauben (48A) herausschrauben, Stopfen (48) mit

Schraubendreher herausheben. O-

Ring auf Stopfen (48) überprüfen.

Spannfeder (48C) herausziehen. Bei darunterliegendem Druckventil

Federspannschale (47F) durch Einschrauben von Schraube M10 her-

ausziehen. Feder (47E) und Platte (47D) herausheben, Ventilsitz (47C)

mittels Innenauszieher herausziehen. Dichtflächen bei Platte und Ven-

tilsitz auf Beschädigungen überprüfen, verschlissene Teile erneuern.

O-Ringe (47A) und (47B) überprüfen.

Bei darunterliegendem Saugventil

kann eine Schraube M10 (ca. 120mm

lang) durch das Abstandsrohr (46

G) in die Federspannschale gedreht

werden. Beide Teile gemeinsam herausziehen.

O-Ringe (46A) und (46B) überprüfen.

Falls Ventilsitz (46C) im Ventilgehäuse (43) zurückbleibt, wie bei

Druckventil beschrieben, verfahren.

Beim Zusammenbau möglichst neue O-Rin

ge verwenden und diese mit

Öl bestreichen.

Innensechskantschrauben (48A) mit 47Nm festziehen.

Screw-out inner hexagon screw (48A) and remove plugs (48) with a

screw-driver. Check O-

rings on plugs (48). Pull out tension spring

(48C). Remove the spring tens

ion disc (47F) from discharge valve lying

underneath by screwing in the M10-

screw. Take out spring (47E) and

plate (47D). Pull out valve seat (47C) by means of an inner-snap pull-

out device. Check sealing areas of plate and valve seat for damage

and replace worn parts. Check O-rings (47A) and (47B).

To ease removal of the exposed suction valve, a M10 screw (approx.

120 mm long) can be placed through the spacer pipe (46G) and

screwed into the spring tension cap. Remove both parts together.

Check O-ring (46A) and (46B).

If valve seat (46C) remains in the valve casing (43) then carry forth as

described for discharge valve.

When reassembling, use new O-

rings if possible and oil them before

installing.

Tighten inner hexagon screws (48A) to 47NM.

Dichtungen und Plungerrohr überprüfen: To Check Seals and Plunger Pipe

8x Innensechskantschraube (49) lösen, Ventilgehäuse nach vorne ab-

ziehen. Dichtungshülse (35) aus der Führung im Antriebsgehäuse und

über das Plungerrohr (29B) herausziehen. Stützring (41), Manschette

(40) und Druckring (39) aus der Dichtungshülse herausziehen.

Plungerrohroberflächen, Manschetten (40) und Nutringe (36) überprü-

fen. Verschlissene Dichtungen austauschen. Bei verschlissenem Plun-

gerrohr Spannschraube (29C) lösen. Plungerrohr nach vorne abz

iehen,

Auflagefläche an Plunger (25) sorgfältig reinigen. Neues Plungerrohr

vorsichtig durch geölte Dichtungen in der Dichtungshülse fädeln. O-

Ringe (35A, 35B) auf Dichtungshülsen überprüfen, verschlissene O-

Ringe austauschen. Dann Dichtungshülse mit Plung

errohr in Führung

des Antriebsgehäuses schieben. Antrieb vorsichtig durchdrehen bis

Plunger (25) an Plungerrohr anstößt. Spannschraube (29C) mit neuem

Cu-

Dichtring (29D) versehen, Gewinde der Spannschraube sowie

Dichtring mit Schraubensicherungsmittel dünn

bestreichen und mit

35Nm anziehen.

Loosen the 8 nuts and pull off valve casing to the front. Pull seal

sleeves (35) out of guides in crankcase and over the plunger pipe

(29B). Pull support ring (41), sleeves (40) and pressure ring (39) out of

seal sleeve.

Check plunger surfaces, sleeves (40) and grooved rings (36). Replace

worn parts.

If the plunger pipe is worn out, loosen tension screw (29C) and pull off

plunger pipe to the front. Clean contact surfaces of plunger (25)

thoroughly. Then place new plung

er pipe carefully through the oiled

seals into the seal case. Check O-

rings (35A, 35B) on seal sleeves and

replace worn O-

rings. Then push seal sleeve together with plunger pipe

into the crankcase guide. Turn gear carefully until plunger (25) comes

up agai

nst the plunger pipe. Put a new copper gasket (29D) onto the

tension screw (29C). Cover the thread of tension screw and the gasket

with glue and tighten to 35NM.

Schraubensicherungsmittel auf keinen Fall zwischen

Plungerrohr (29B) und Zentrierhülse (29A

) bringen. Verspannen des

Plungerrohres durch exzentrisches Anziehen der Spannschraube bzw.

durch Verschmutzung oder Beschädigung der Auflagefläche kann zum

Bruch des Plungerrohres führen. Innensechskantschrauben (49) zur

Ventilgehäusebefestigung mit 100-120Nm gleichmäßig anziehen.

Care must be taken that no glue gets between the

plunger pipe (29B) and the centring sleeve (29A). The plunger pipe

should not be strained by eccentric tightening of the tension screw or

through damage to front surface of plun

ger, otherwise it will probably

break. Tighten the inner hexagon screws (49) for the valve casing

evenly to 100-120NM.

Getriebe zerlegen: To Dismantle Gear

Nach Demontage von Ventilgehäuse und Plungerrohren Öl ablassen,

Getriebedeckel (4) und Lagerdeckel (14) abschrauben.

Pleuelschrauben (24) lösen, vordere Pleuelteile so weit wie möglich in

Kreuzkopfführung vorschieben und mit leichtem Druck Radialwellen-

dichtringe (31) herausdrücken.

Drain oil after dismantling valve case and plunger pipes and screw off

crankcase cover (4) and bearing cover (14).

Loosen con rod screws (24), push stem of con rod as far as possible

into the crosshead guide and carefully push out the radial shaft seals

(31).

Pleuel sind gekennzeichnet. Halbschalen nicht verdrehen.

Pleuel beim Zusammenbau wieder in gleicher Position auf die Wellen-

zapfen der Kurbelwelle montieren.

Connecting rods are marked for identification. Do not

twist con rod halves. Con rod is to be reinstalled in the same position

on shaft journals.

Kurbelwelle unter leichtem Drehen mit Gummihammer nach einer Seite

herausklopfen.

While slightly turning the crankshaft, hit it out carefully to one side with

a rubber hammer.

Pleuelschäfte nicht verbiegen. Anschließend Laufflächen

der Welle und der Pleuel, des Kr

euzkopfes und Plungers (25), sowie

Radialwellendichtringe (15, 31) und Kegelrollenlager (20) überprüfen.

Do not bend con rod shank. Finally, check surfaces of

shaft, con rod, crosshead and plungers (25) as well as radial shaft

seals (15, 31) and taper roller bearings (20).

Zusammenbau: To Reassemble

Auf einer Lagerseite des Getriebes Lageraußenring mit weichem

Werkzeug einpressen bis dieser mit Außenkante der Lagerbohrung

bündig ist. Dann Lagerdeckel mit Wellendichtring und O-Ring auf-

schrauben. Welle mit aufgepressten Lagerteilen durch gegenüberlie-

gende Lagerbohrung einfädeln. Lageraußenring einpressen und mit

Lagerdeckel nach innen spannen. Dabei Welle senkrecht halten und

langsam durchdrehen, damit die Kegelrollen der Lager am Bund des

Lageraußenring

s anliegen. Axiales Lagerspiel durch Paßscheiben

0.1mm (20A) einstellen. Welle soll ohne spürbares Spiel leicht drehbar

sein. Innensechskantschrauben am Pleuel (24) mit 30Nm anziehen.

Using a soft tool, press in the outer bearing ring until it lines up wi

th the

outer edge of the bearing hole. Screw off bearing cover together with

shaft ring and O-ring. Fit shaft with pressed-

on bearing parts through

the bearing hole on the oppostie side. Press in outer bearing ring and

tension it inwards with the bearing c

over, keeping the shaft in vertical

position and turning it slowly so that the taper rollers of the bearings

touch the edge of the outer bearing ring. Adjust axial bearing clearance

with fitting discs 0.1mm (20A). Shaft should turn easily with very little

clearance. Tighten inner hexagon screws on con rod (24) to 30NM.

Pleuel muß am Hubzapfen geringfügig seitlich bewegbar

sein.

There should be enough clearance for the con rod to

move sideways a little on the journals.

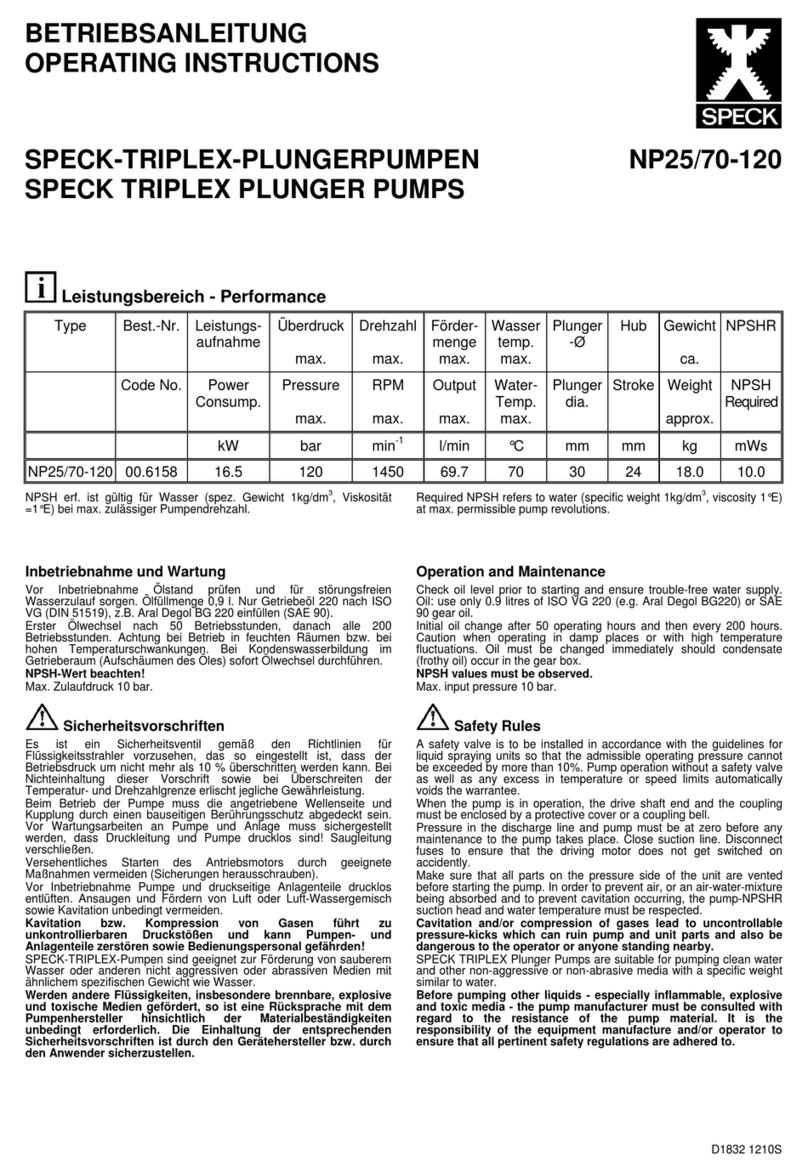

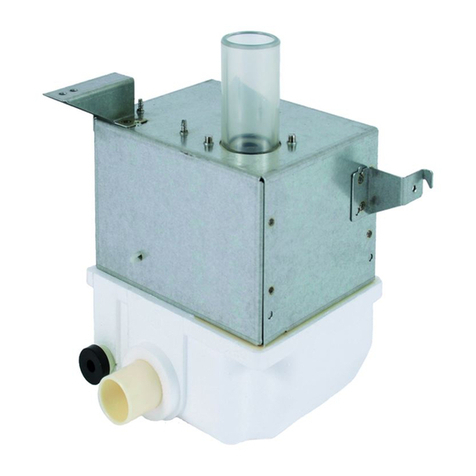

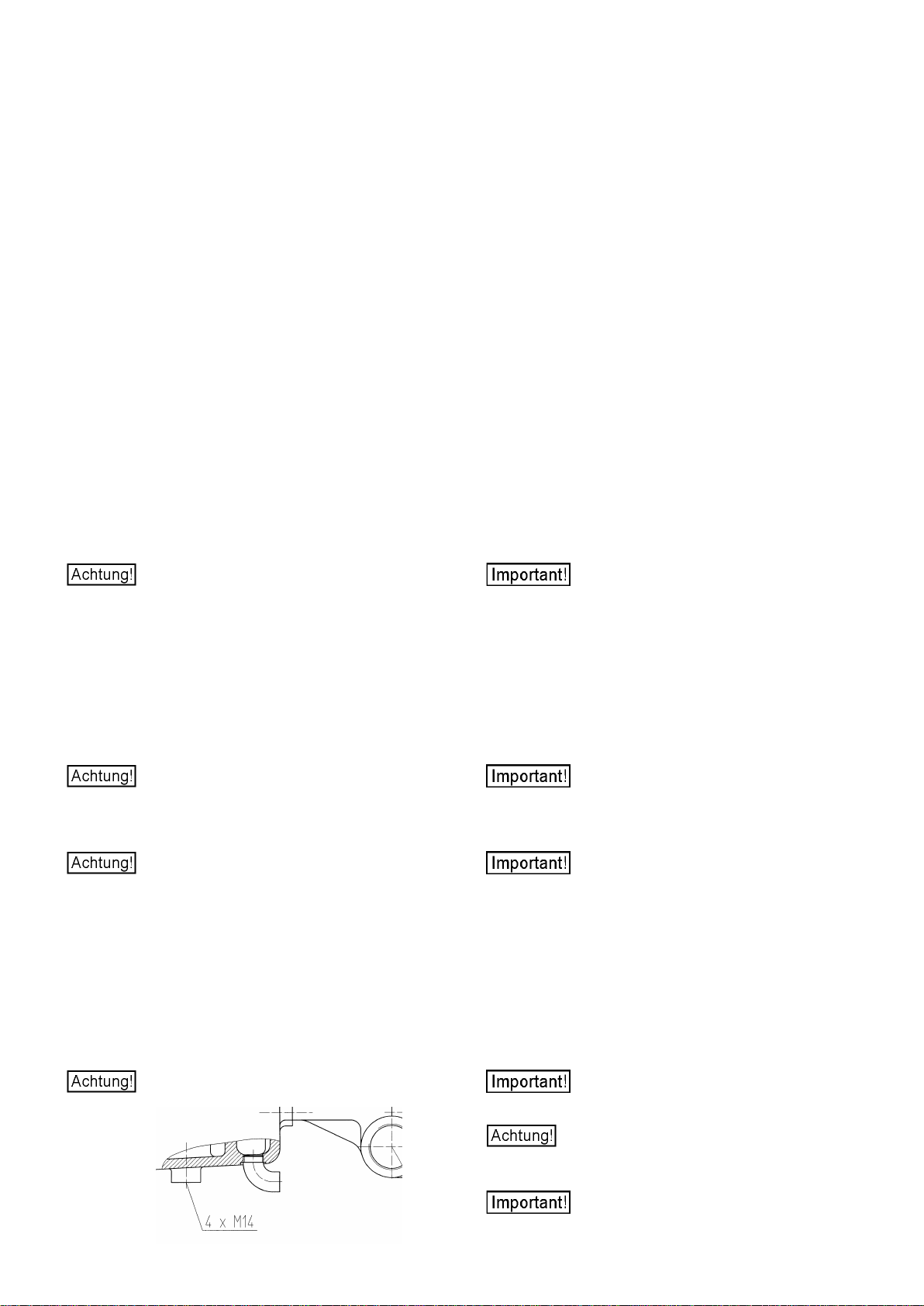

Der G1/2-Anschluß im Antrie

bsgehäuse dient zur Abfuhr

von Leckagewasser. Der Anschluß darf nicht verschlossen werden

(siehe Zchng. links).

The G1/2 connection in the crankcase serves the

purpose of draining leakage water. The connection should not be

closed - see drawing on the left side.