D1497 0517S

BETRIEBSANLEITUNG

OPERATING INSTRUCTIONS

SPECK-TRIPLEX-PLUNGERPUMPE P22/28-100

SPECK-TRIPLEX-PLUNGER PUMP P22/28-130

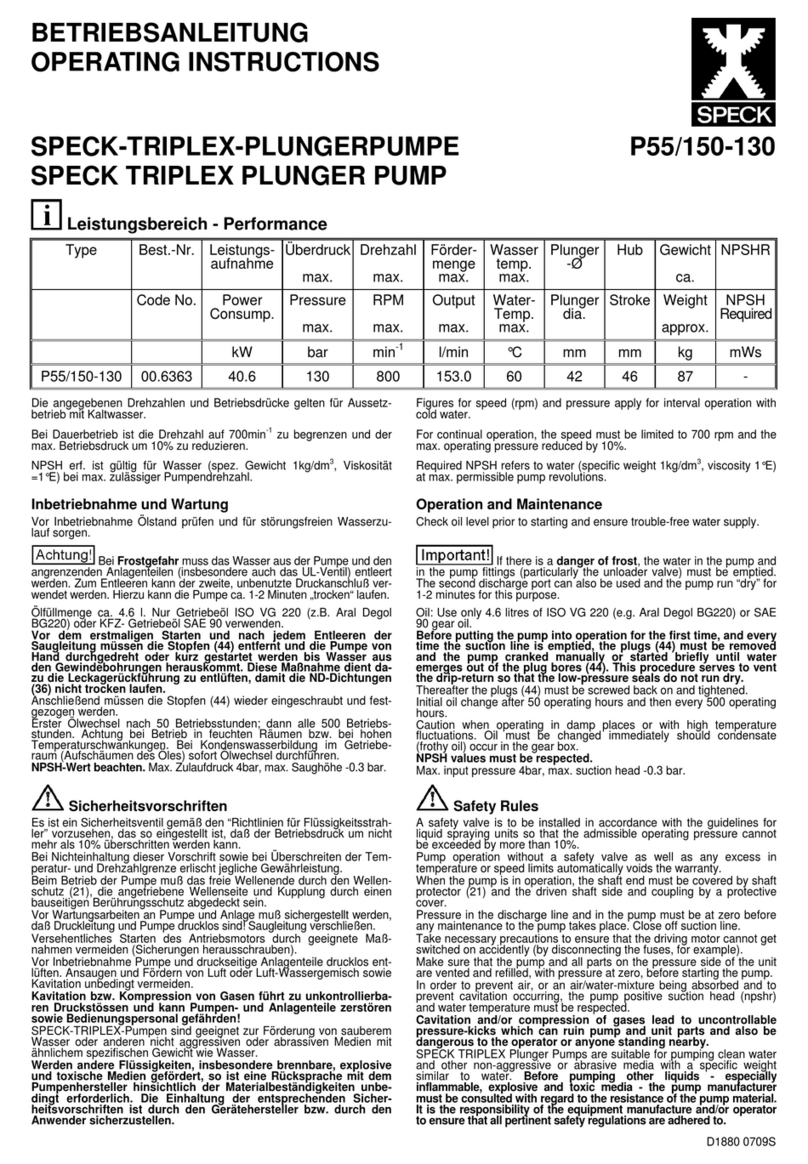

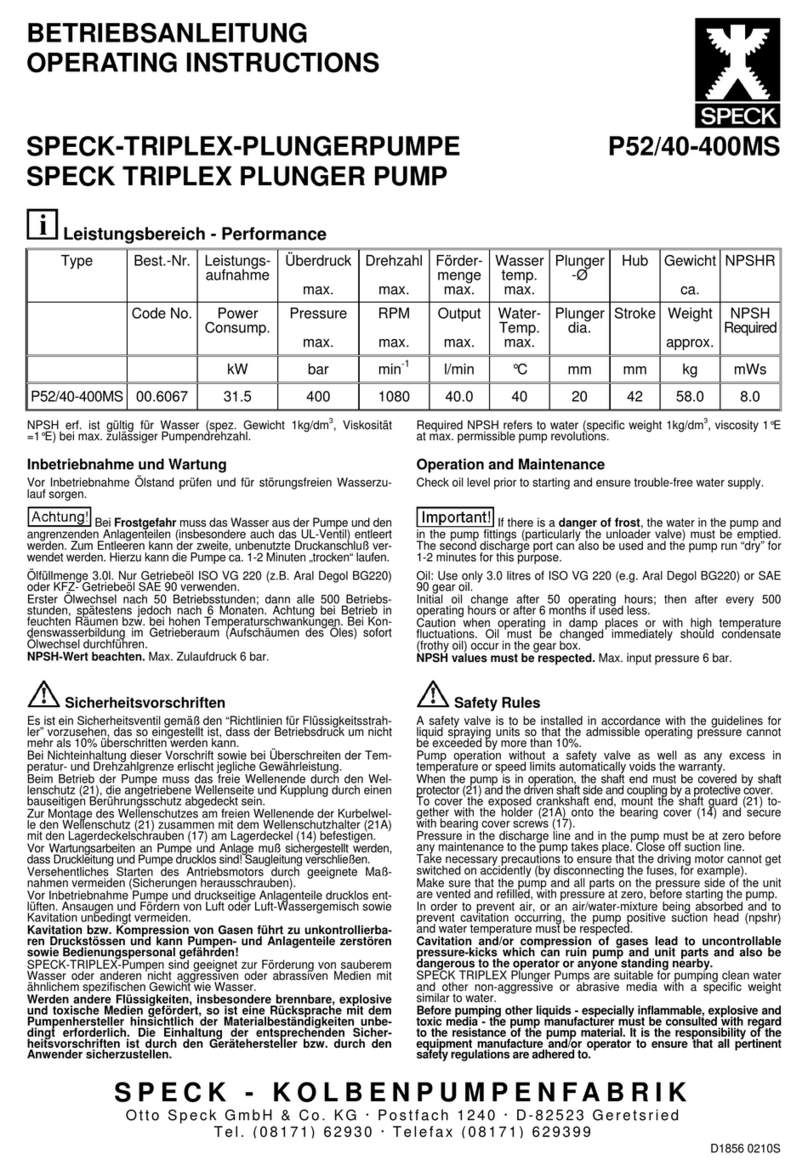

Leistungsbereich - Performance

Type Best.-Nr. Leistungs-

aufnahme Überdruck

max.

Drehzahl

max.

Förder-

menge

max.

Wasser

temp.

max.

Plunger

-Ø Hub Gewicht

ca.

NPSHR

Code No.

Power

Consump. Pressure

max.

RPM

max.

Output

max.

Water-

Temp.

max.

Plunger

dia. Stroke

Weight

approx.

NPSH

Required

kW bar min-1 l/min °C mm mm kg mWs

P22/28-100 00.3449 5,8 100 1450 28,3 70 22,0 18,0 9,4 6,5*

P22/28-130 00.4767 7,5 130 1450 28,3 70 22,0 18,0 9,6 6,5*

NPSH erf. ist gültig für Wasser (spez. Gewicht 1kg/dm

3) bei max. z

u-

lässiger Pumpendrehzahl.

Required NPSH refers to water: Spezific weight 1kg/dm

3

at max.

permissible revolutions.

* Der NPSHR-Wert gilt bei Verwendung des frontseitigen G3/4- Saug-

anschlusses. Bei Verwendung eines der beiden seitlichen G1/2

- Sau

g-

anschlüsse beträgt der NPSHR-Wert 6.8 mWs.

* This is the NPSHR-value when using the G3/4 front suction

connection. When using

the side connections, the NPSHR-

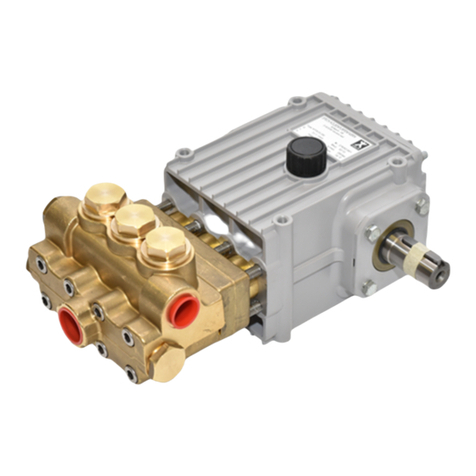

Die Pumpentype P22/28-

100 ist zum Direktantrieb mit

Elektromotor konzipiert. Für Motore mit Flansch C160 kann die Kupp-

lungslaterne 20.0043 verwendet werden.

The P22/28-100 pump is designed for direkt

drive with

an electric motor. The C

-

face bell housing 20.0043 can be used for

motors with a C160 flange.

Die Pumpentype P22/28-130 hat ein längeres Wellenende und ist zum

Antrieb mit Keilriemen oder Untersetzungsgetriebe für Benzinmotore

(00.4053) geeignet.

The P22/28-130 pump has a longer shaft and is suitable to be driven

with V

-belt/s or a step-down gear for petrol engines (00.4053).

Inbetriebnahme und Wartung

Operation and Maintenance

Vor Inbetriebnahme Ölstand prüfen und für störungsfreien Wasserzu-

lauf sorgen.

Check oil level prior to starting and ensure trouble-free water supply.

Bei Frostgefahr

muss das Wasser aus der Pumpe und den

angrenzenden Anlagenteilen (insbesondere auch das UL

-

Ventil) entleert

werden. Zum Entleeren kann der zweite, un

benutzte Druckanschluß ve

r-

wendet werden. Hierzu kann die Pumpe ca. 1

-2 Minuten „trocken“ laufen.

If there is a danger of frost

, the water in the pump and

in the pump fittings (particularly the unloader valve) must be emptied.

The second discharge port can also be used and the pump run “dry” for

1

-2 minutes for this purpose.

Ölfüllmenge 0.37l. Nur Industriegetriebeöl ISO VG 220 (z.B. Aral De-

gol BG220), oder

KFZ- Getriebeöl SAE 90 GL4 verwenden.

Erster Ölwechsel nach 50 Betriebsstunden; dann alle

1000 Betrieb

spätestens jedoch nach 1 Jahr. Achtung bei Betrieb in feuc

h-

ten Räumen bzw. bei hohen Temperaturschwankungen. Bei Kondens-

wasserbildung im Getrieberaum (Aufschäumen des Öles) sofort Öl-

wechsel durchführen.

-Wert beachten.

Max. Zulaufdruck 10 bar, max.

Saughöhe -0.3 bar.

Darauf achten, dass

die Saugpulsation ausreichend gedämpft wird

–

Resonanz der starren

Wassersäule muss unbedingt vermieden werden

Oil amount: 0.37 litres. Only use ISO VG 220 industrial gear oil (e.g.

Aral Degol BG220) or

automobile gear oil SAE 90 GL4.

operating hours and then every 10

00 operating

hours, after

1 year if used less.

Caution when operating in damp places or with high temperature

fluctuations. Oil must be changed immediately, should condensate

(frothy oil) occur in the gear box.

der control.

Max. input pressure 10 bar, max. suction head

-0.3 bar.

Make sure that

suction pulsation is sufficiently dampened

–

water column resonance

must be avoided.

Sicherheitsvorschriften

Safety Rules

Es ist ein Sicherheitsventil gemäß den “Richtlinien für Flüssigkeitsstrah-

ler” vorzusehen, das so eingestellt ist, daß der Betriebsdruck um nicht

mehr als 10% überschritten werden kann.

Bei Nichteinhaltung dieser Vorschrift sowie bei Überschreiten der Tem-

peratur

- und Drehzahlgrenze erlischt jegliche Gewährleistung.

Beim Betrieb der Pumpe muß das freie Wellenende durch den Wellen-

schutz (17), die angetriebene Wellenseite und Kupplung durch einen

bauseitigen Berührungsschutz abgedeckt sein.

Vor Wartungsarbeiten an Pumpe und Anlage muß sichergestellt wer-

den, daß Druckleitung und Pumpe drucklos sind! Saugleitung ver-

schließen.

Versehentliches Starten des Antriebsmotors durch geeignete Maß-

nahmen vermeiden (Sicherungen herausschrauben).

Vor Inbetriebnahme Pumpe und druckseitige Anlageteile drucklos ent-

lüften.

Ansaugen und Fördern von Luft oder Luft-

Wassergemisch sowie

Kavitation unbedingt vermeiden.

Kavitation bzw. Kompression von Gasen führt zu unkontrollierba-

ren Druckstössen und kann Pumpen

-

und Anlagenteile zerstören

sowie Bedienungspersonal gefährden!

K-TRIPLEX-

Pumpen sind geeignet zur Förderung von sauberem

Wasser oder anderen nicht aggressiven oder abrassiven Medien mit

ähnlichem spezifischen Gewicht wie Wasser.

Werden andere Flüssigkeiten, insbesondere brennbare, explosive

und toxische Medien gefördert, so ist eine Rücksprache mit dem

Pumpenhersteller hinsichtlich der Materialbeständigkeiten unbe-

dingt erforderlich. Die Einhaltung der entsprechenden Sicher-

heitsvorschriften ist durch den Gerätehersteller bzw. durch den

Anwender sicherzustellen.

Pump operation without safety valve as well as any excess in

temperature or speed limits automatically voids the warranty. The

safety valve must be regulated in accordance with the guidelines for

liquid spraying units so that the admissible operating pressure can

not

be exceeded by more than 10%.

When the pump is in operation, the open shaft end must be covered up by

shaft protector (17), the driven shaft side and coupling by a contact

-protector.

Pressure in discharge line and in pump must be at zero before any

maintenance to the pump takes place. Close up suction line.

Disconnect fuses to ensure that the driving motor does not get switched

on accidently.

Make sure that all parts on the pressure side of the unit are vented and

refilled, with pressure at zero, befor

e starting the pump.

In order to prevent air, or an air/water

-

mixture being absorbed and to

prevent cavitation occurring, the pump

-

npshr, positive suction head and

water temperature must be kept under control.

Cavitation and/or compression of gases lead to

-

kicks which can ruin pump and unit parts and also be

dangerous to the operator or anyone standing nearby.

SPECK TRIPLEX Plunger Pumps are suitable for pumping clean water

and other non

-agressive or abrasive media with a specific we

Before pumping other liquids

-

especially inflammable, explosive

and toxic media

-

the pump manufacturer must under all

circumstances be consulted with regard to the resistance of the

pump material. It is the responsibility of the equipment

manufacture and/or operator to ensure that all pertinent safety

regulations are adhered to.