D1817 0113S

Sicherheitsbewußtes Arbeiten

Compliance with Regula

Safety at Work

Die in dieser Betriebsanleitung aufgeführten Sicherheits-

hinweise, die bestehenden nationalen Vorschriften zur

Unfallve

rhütung sowie eventuelle interne Arbeits-, B

- und Sicher

heitsvorschriften des Betreibers sind zu

beachten.

When operating the pump, the safety instructions con-

tained in this manual, the relevant national accident pre-

vention regulations and any othe

r service and safety i

n-

structions issued by the plant operator are to be ob-

served.

Sicherheitshinweise für den Betreiber / Bediener

Safety Instructions Relevant for Operation

Führen heiße oder kalte Maschinen

müssen diese Teile bauseitig gegen Berührung ges

chert sein.

If hot or cold machine components involve hazards,

they must be guarded against accidental contact.

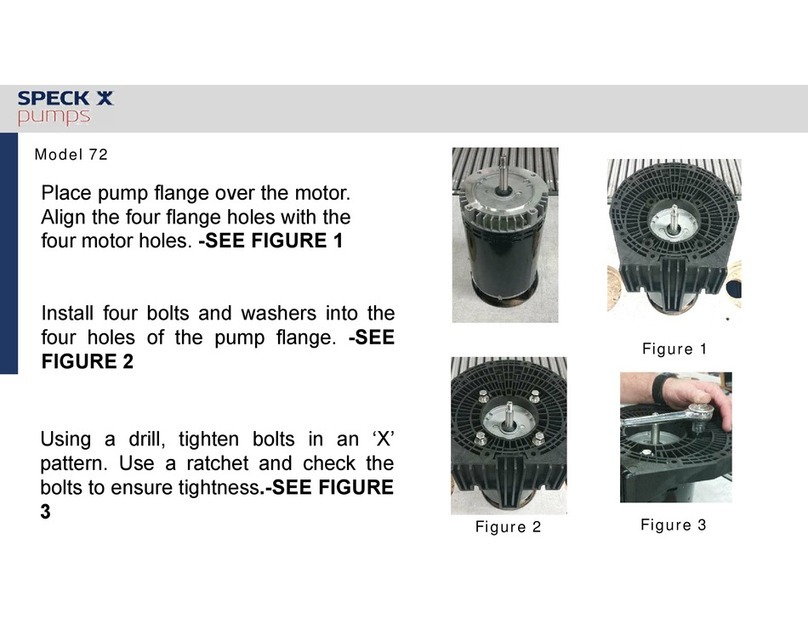

Beim Betrieb der Pumpe muß das freie Wellenende

durch den Wellenschutz (21), die angetriebene We

lenseite und Kupplung durch einen bauseitigen Berü

rungsschutz abgedeckt sein.

When the pump is in operation, the open shaft end

must be covered by a shaft protector (21); the driven

shaft side and coupling by a contact-protector.

Zur Montage des Wellenschutzes am freien Wellenen-

de der Kurbelwelle zuerst den Wellenschutz an der L

a-

gerdeckelnut zentrieren, dann den Wellenschutz mit

einem Kunststoffhammer vorsichtig in die Nut ei

schlagen.

To cover the exposed crankshaft end with the shaft

guard, position the guard direc

tly over the groove in the

middle of the bearing cover and gently tap it in to the

groove using a plastic hammer.

Berührungsschutz für sich bewegende Teile (z.B. Wel-

lenschutz) darf bei sich in Betrieb befindlicher Masch

ne nicht entfernt werden.

Guards for moving parts (e.g. shaft protector) must not

be removed from the machine while in operation.

Leckagen (z.B. der Wellendichtung) gefährlicher Fö

dergüter (z.B. explosiv, giftig, heiß) müssen so abg

e-

führt werden, daß keine Gefährdung für Personen und

die

Umwelt entsteht. Gesetzliche Bestimmungen sind

einzuhalten.

Any leakage of hazardous flu

ids (e.g. explosive, toxic,

hot) must be drained away to pre

the environment. Statutory regulations are to be co

plied with.

Gefährdung durch elektrische Energie sind ausz

schließen (Einzelheiten hierzu siehe z.B. in den Vo

schriften des VDE und der örtlichen Energieverso

gungsunternehmen).

Hazards resulting from electricity are to be prevented

(e.g. see VDE Specifications and the by-laws of the l

cal power supply utilities).

Vor Wartungsarbeiten an Pumpe und Anlage muß s

i-

chergestellt werden, daß Druckleitung und Pumpe

drucklos sind! Saugleitung verschließen.

Pressure in discharge line and in pump must be at zero

before any maintenance to the

Close off suction line.

Versehentliches Starten des Antriebsmotors durch g

eignete Maßnahmen vermeiden (Sicherungen herau

schrauben).

Disconnect fuses to ensure the driving motor does not

get switched on accidently.

Vor Inbetriebnahme Pumpe und druckseitige Anlage

teile drucklos entlüften.

Make sure all parts on the pressure side of the unit are

vented and refilled, with pressure at zero, before star

ing the pump.

Ansaugen und Fördern von Luft oder Luft-

Wassergemisch sowie Kavitation unbedingt vermei

The following must be absolutely avoided: cavitation,

and the priming and conveyance of any air or air/water

mixture.

Kavitation bzw. Kompression von Gasen führt zu

unkontrollierbaren Druckstössen und kann Pu

pen- und Anlagenteile zerstören sowie Bedi

e-

nungspersonal gefährden!

Cavitation and/or compression of gases lead to

uncontrollable pressure-

kicks which can ruin pump

and unit parts and also be dangerous to the oper

a-

tor or anyone standing nearby.

Werden andere Flüssigkeiten als

unter Punkt 1

(Einsatzbereich) beschrieben, insbesondere

brennbare, explosive und toxische Medien gefö

dert, so ist eine Rücksprache mit dem Pumpenhe

steller hinsichtlich der Materialbeständigkeiten u

bedingt erforderlich. Die Einhaltung der entspr

chenden Sicherheitsvorschriften ist durch den G

rätehersteller bzw. durch den Anwender sicherz

stellen.

Before pumping other liquids - especially infla

mable, explosive and toxic media - the pump man

facturer must under all circumstances be consul

ed with regard to the resistance of the pump mat

rial. It is the responsibility of the equipment man

facture and/or operator to ensure that all per

safety regulations are adhered to.