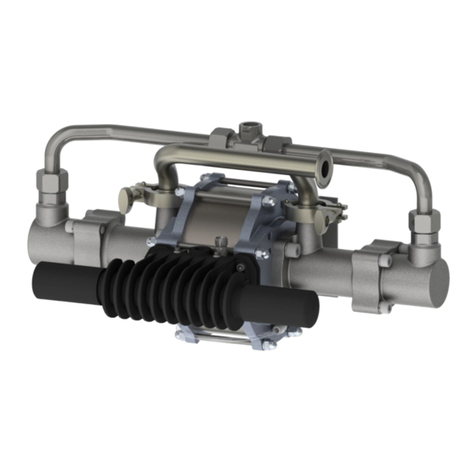

D1987 0113S

Druckventile: Stopfen (32) mit Ringschlüssel herausschrauben.

Die darunter liegende Federspannschale (30) durch leichten seitlichen

Druck mittels eines Schraubendrehers vom Ventilsitz lösen. Feder-

spannschale, Ventilfeder (29) und Ventilplatte (28) herausnehmen.

Ventilsitz (27) mittels Innenauszieher Gr.2 herausziehen.

Innensechskantschrauben (34) herausschrauben und

Ventilgehäuse (26) über die Plunger nach vorne abziehen.

Discharge Valves: Screw out plugs (32) with a socket wrench.

Remove the exposed spring tension cap (30) from valve seat by

pushing it sideways using a screwdriver. Remove spring tension

cap, valve spring (29) and valve plate (28). Pull out valve seat (27)

with a size 2 extrac

tor tool.

Screw out hexagon socket screws (34) and remove

valve casing (26) by pulling it off to the front.

Wenn sich das Dichtungsgehäuse (25) nicht vom Ventilg

e-

häuse (26) löst, die beiden Gehäuse mittels zweier flacher Schraubendre-

her

in den beiden seitlichen Taschen des Dichtungsgehäuses auseina

n-

derdrücken. Dabei die Anlageflächen an den Gehäusen nicht b

eschädigen.

If the seal casing (25) does not separate from the valve

casing (26), press both casings apart by placing two flat screwdrivers in

the side notches on the seal casing. Be careful not to damage

the co

n-

tact surfaces on the casings.

Dichtungskassetten (21) mittels zweier Schraubendreher ggf. aus dem

Ventilgehäuse (26) heraushebeln.

Using two screwdrivers, lever seal sleeves (21) out of the valve casing

(26).

Die darunter liegenden Saugventilbauteile wie oben bei Druckventil be-

schrieben ausbauen.

Ventilbauteile auf Verschleiß und Beschädigungen überprüfen.

-Ringe und Stützringe (21A,21B

,31,33) überprüfen. Verschlissene

Bau

teile austauschen.

Beim Zusammenbau Einbauanordnung der Bauteile beachten. Mög-

lichst neue O

-Ringe verwenden und leicht mit Öl bestreichen.

-

Ringe (25B) mit Silikonfett in den Absätzen des Zwischengehäuses

(25) f

ixieren.

Ventilgehäuse (26) auf das Dichtungsgehäuse (25)

Dichtungskassetten (21) stecken, und

die kpl. Einheit über die

Plunger auf

den Antrieb schieben.

Innensechskantschrauben (34) mit 4

0 Nm gleichmäßig anziehen.

Stopfen (32) mit 145Nm anziehen.

The exposed suction valve parts are to be removed the same way as

the discharge valves as desc

ribed above.

Check valve components for wear and damage.

-rings and support rings (21A,21B,31,33). Replace worn parts.

Pay attention to the sequence of installation when reassembling.

-rings slightly coated with oil should preferably be used.

-rings (25B) with silicon grease and place them in their re

n the intermediate casing (25).

Put valve casing (26) over the seal sleeves (21) and onto seal casing

(25). Then push

this complete unit upon

the plungers and onto the

drive.

Tighten hexagon socket screws (34) crosswise and evenly at 4

0 Nm.

Tighten plugs (32) at 145 Nm.

2. Dichtungen und Plungerrohr überprüfen:

2. To Check Seals and Plunger Pipe

Innensechskantschrauben (34) herausschrauben und Ventilgehäuse (26)

zusammen mit dem Dichtungsgehäuse (25)

abziehen. Die Dichtungsau

mittels zweier flacher Schraubendreher aus dem Antrieb

.

Dichtungsgehäuse (25) mittels zweier flacher Schraubendr

m Ventilgehäuse herunterhebeln.

Dichtungskassetten (21) mittels zweier Schraube

n-

dreher aus dem Ventilgehäuse (26) oder dem

Dichtungs

gehäuse (25)

heraushebeln.

-Ringe (22A) und Stützringe (24) aus dem Dichtungs

herausnehmen.

von Hand aus dem Dichtungsgehäuse (25) herausdr

ü-

cken. Nutringe (23B) mittels eines Schraubendrehers

aus der Dic

heraushebeln. O-Ringe (20A/21A/25B) und Stüt

überprüfen. Dichtungen (23/23B) überprü

fen. Verschlissene

Dichtungen austauschen.

Remove hexagon socket screws (34) and take off valve casing (26) to-

gether with seal casing (25).

Using two screwdrivers, lever

20) out of the drive casing.

ever seal casing (25) off the valve casing using two screwdrivers.

lever the seal sleeves (21) out of valve casing (26) or the interm

e-

diate casing (25) with two screwdrivers.

drip return rings (22A) and support rings (24) out of the seal ca

.

Press grooved seals (23) out of the

seal case (25) by hand. Lever seal

rings (23B) out of the seal retainer (20) using a screwdriver.

-rings (20A/21A/25B) and support rings (21B)

. Examine

seals (23/23B).

Plungeroberflächen (16) prüfen. Beschädigte Oberflächen führen zu

hohem Dichtungsverschleiß. Kalkablagerungen o.ä. auf dem Plunger

müssen entfernt werden.

Check plunger surfaces (16). Damaged surfaces lead to accelerated

seal wear. Deposits of all kinds must be removed from the plungers.

Plungeroberfläche da

rf dabei nicht beschädigt werden. Bei

Kalkablagerungen muss darauf geachtet werden, dass die Leckagerück-

fuhrbohrung in (25) und (26) freie Leckagerückfuhr gewährlei

sten.

Plunger surfaces are not to be damaged. If there are

lime desposits in the pump, ca

re must be taken that the drip-

return bore

in parts (25) and (26) ensure

s trouble-free drip-return.

Bei verschlissenem Plungerrohr (16B) Spannschraube (16D) lösen und

mit Plungerrohr abziehen. Auflagefläche am Plunger (16A) überprüfen

und säubern, neues P

lungerrohr aufstecken.

Gewinde der Spannschraube (16D) mit Schraubensicherungsmittel

dünn bestreichen und vorsichtig mit 28Nm anziehen.

If the plunger pipe (16B) is worn, screw off tension screw (16D) and

remove together with

the plunger pipe. Check and clean plunger su

(16A) and mount new plunger pipe.

Cover thread of tension screw (16D) with a thin film of Loctite and tight-

en carefully at 28Nm.

Schraubensicherungsmittel auf keinen Fall zwischen

Plungerrohr (16B)

und Zentrieransatz am Plunger (16A) bringen. Ve

r-

spannen des Plungerrohres durch exzentrisches Anziehen der

Span

n-

schraube bzw. durch Verschmutzung oder Beschädigung der Auflage-

fläche kann zum Bruch des Plungerrohres führen.

Glue must never come between the plunger pipe (16B)

an

d the centring recess on plunger (16A). Deformation of the

due to eccentric tightening of the tension screw

or dirt or damage

on the front surface can cause the plunger pipe to fracture.

Beim Zusammenbau zuerst die Dichtungskassetten (21) in das Dich-

t

ungsgehäuse (25) stecken. Dann die Hochdruckdichtung

(23) von der

anderen Seite her mit dem Profil voran mittels einer Schlupfhülse in

den A

bsatz des Dichtungsgehäuses (25) montieren.

Jetzt das Dichtungsgehäuse (25) zusammen mit den montierten Dich-

tungskassetten (21) auf das Ventilgehäuse (26) vorsichtig aufstecken

bis es plan aufliegt.

When refitting, firstly put seal sleeves (21) into seal casing (25). Then

using a mounting sleeve, fit high pressure seal (23) from the other side

into its re

cess in seal casing (25), making sure the seal profile faces i

Next carefully put seal casing (25) together with the mounted seal

sleeves (21) onto valve casing (26), making sure the casings lie level

against each other.

Den Stützring (24) in die Dichtungsaufnahme (20) einlegen (nur

NP25/41 und /50) dann di

e LRF-Dichtung

mit dem Profil nach oben in

die Dichtungsaufnahme (20) montieren

. Anschließend die Dichtung

s-

aufnahme kpl. auf die Plunger stecken und mittels einer Montagehülse

vorsichtig

über die Plunger in den Absatz im Antriebsgehäuse drücken.

Place support ring (24) into seal retainer (20) (NP25/41 & NP25/50 on-

ly). With its profile facing up, fit the drip return seal

(23B) in the seal r

e-

tainer (20). Place the complete seal retainer onto the plunger.

Then u

s-

ing a fitting sleeve, carefully push the complete retainer over the plung-

er into its recess in the crankcase.

Jetzt den LRF-Ring (22A) und den Stützring (24) über die Plunger bis

zur Dichtungsaufnahme (20) schieben.

Anschließend das Ventilgehä

26) kpl. mit dem Dichtungsgehäuse (25) über die Plunger schieben.

Put drip return ring (22A) and support ring (24) over the plunger and up

to seal retainer (20). Mount valve casing (26) together with seal ca

s

ing

(25) onto the drive end.

Innensechskantschraube (34) mit 40 Nm anziehen.

Tighten hexagon socket screw (34) at 40Nm.