7

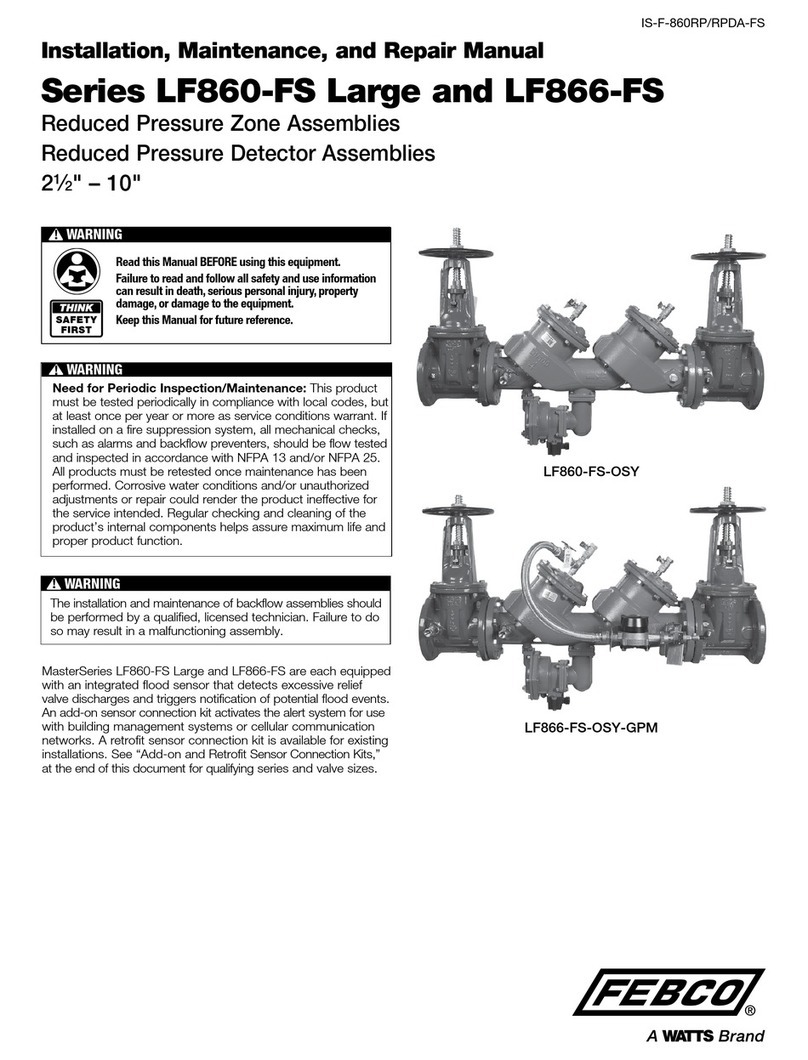

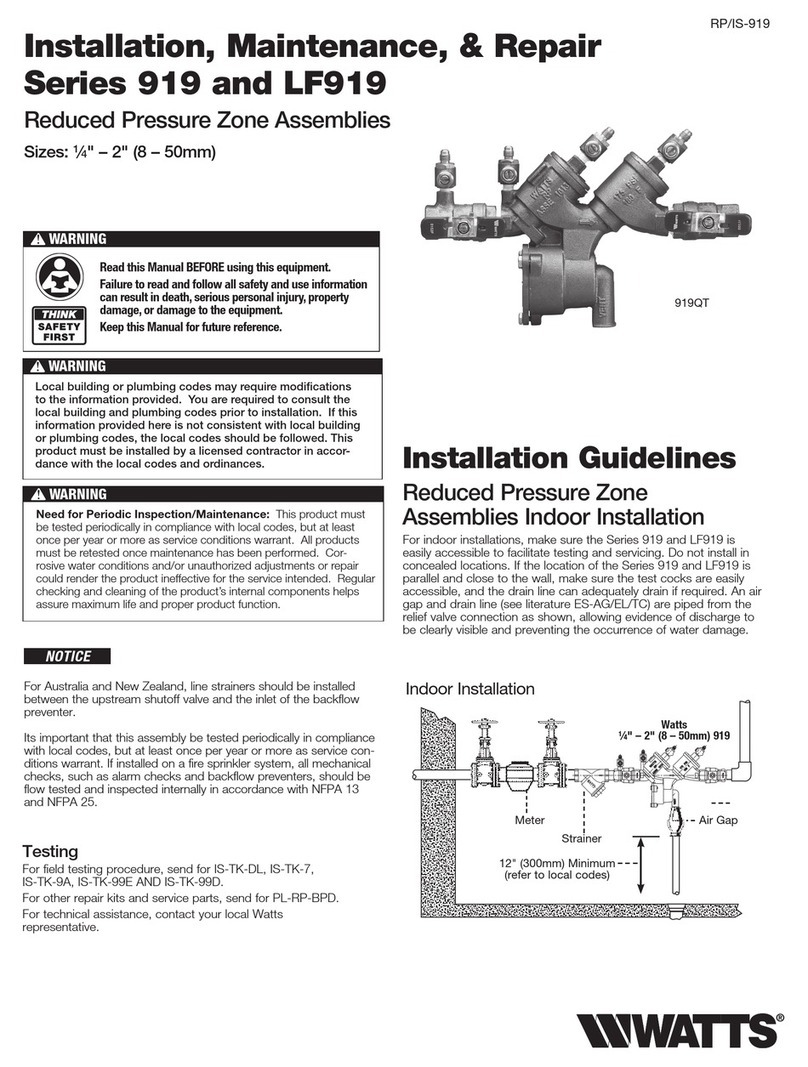

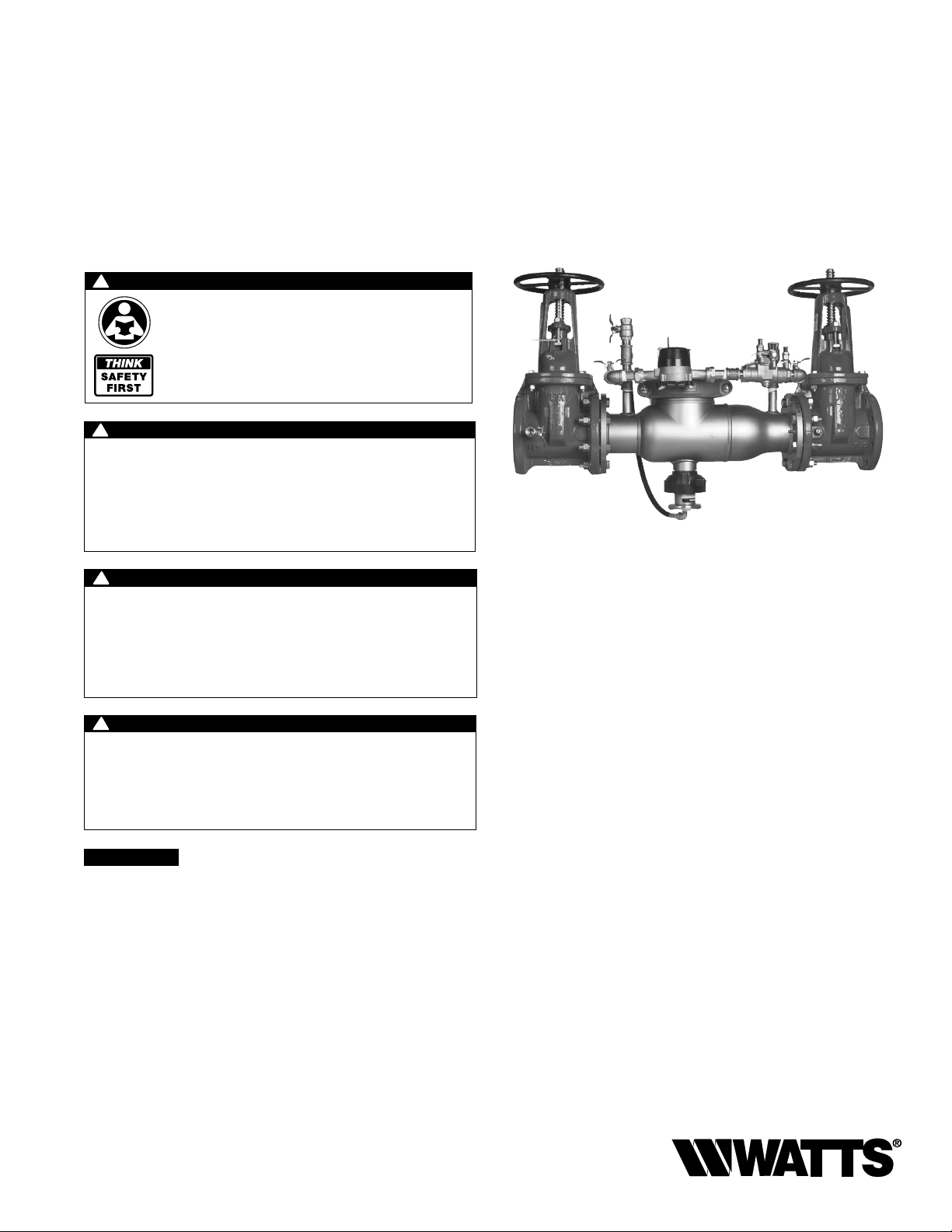

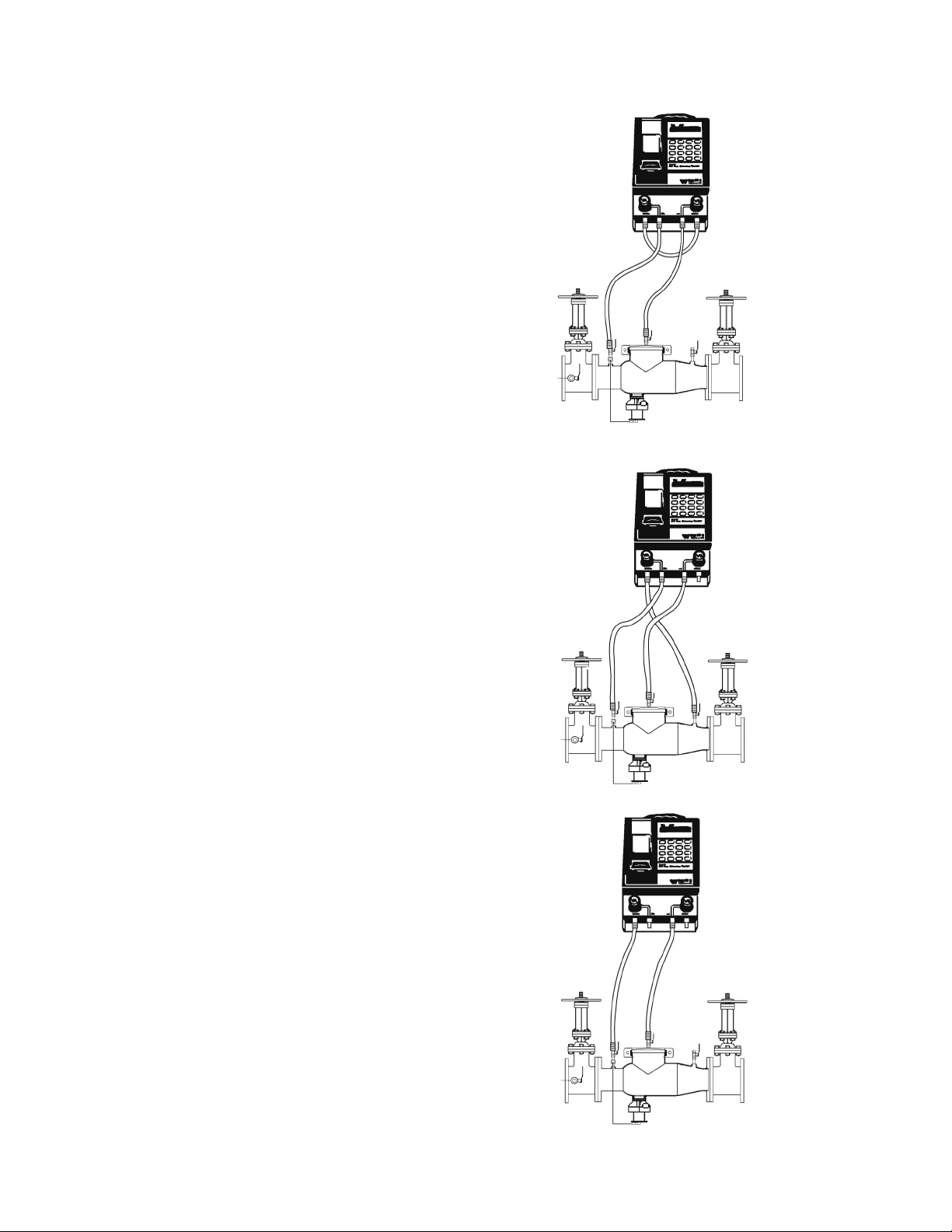

Servicing the Relief Valve

The relief valve may be serviced while on or off the backflow

preventer valve. Shut down the water system before servicing.

(See the components of the relief valve in Figure 1.)

ITEM DESCRIPTION QUANTITY

21 Relief Valve Body 1

22 Rubber Shutoff Disc 1

23 Piston Diaphragm Assembly 1

24 Hex Head Bolt 4

25 Disc Retainer 1

26 Sleeve 1

27 Bottom Bolt 1

28 Bottom Flange (w st. elbow) 1

29 Bottom st. elbow 1

30 O-ring disc 1

Figure 1

27

21

22

23

24

25

26

28

29

30

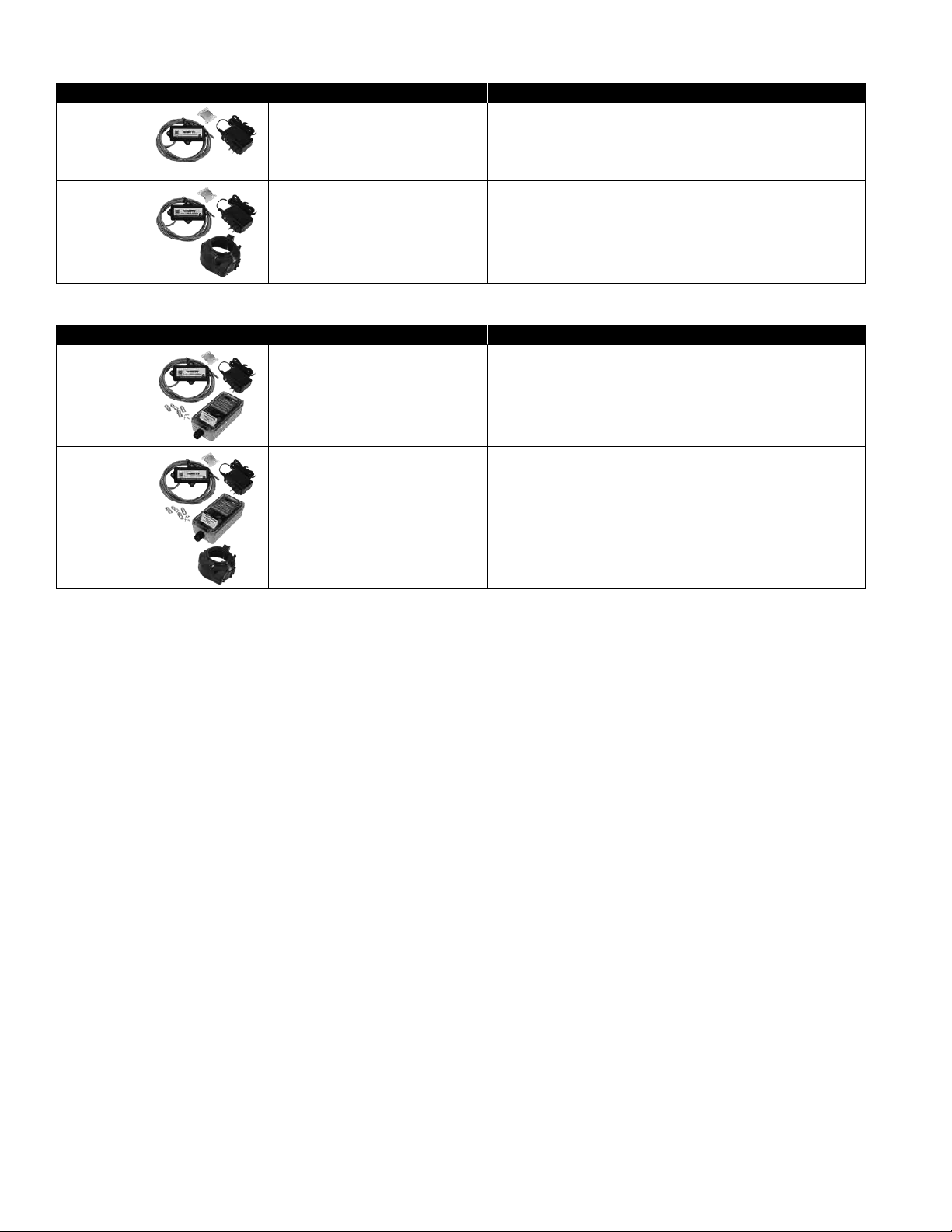

Figure 3

Figure 4

To reassemble the relief valve

1. Thoroughly clean all inside surfaces of the relief valve body.

2. Inspect the relief valve body seat surface located at the top edge of

the three discharge slots near the top of the body by rubbing the

end of an index finger around the entire seat surface; access the

seat surface through the slots or the bottom of the body. The seat

must be free of nicks. If nicks are discovered, remove the body and

install a new relief valve assembly.

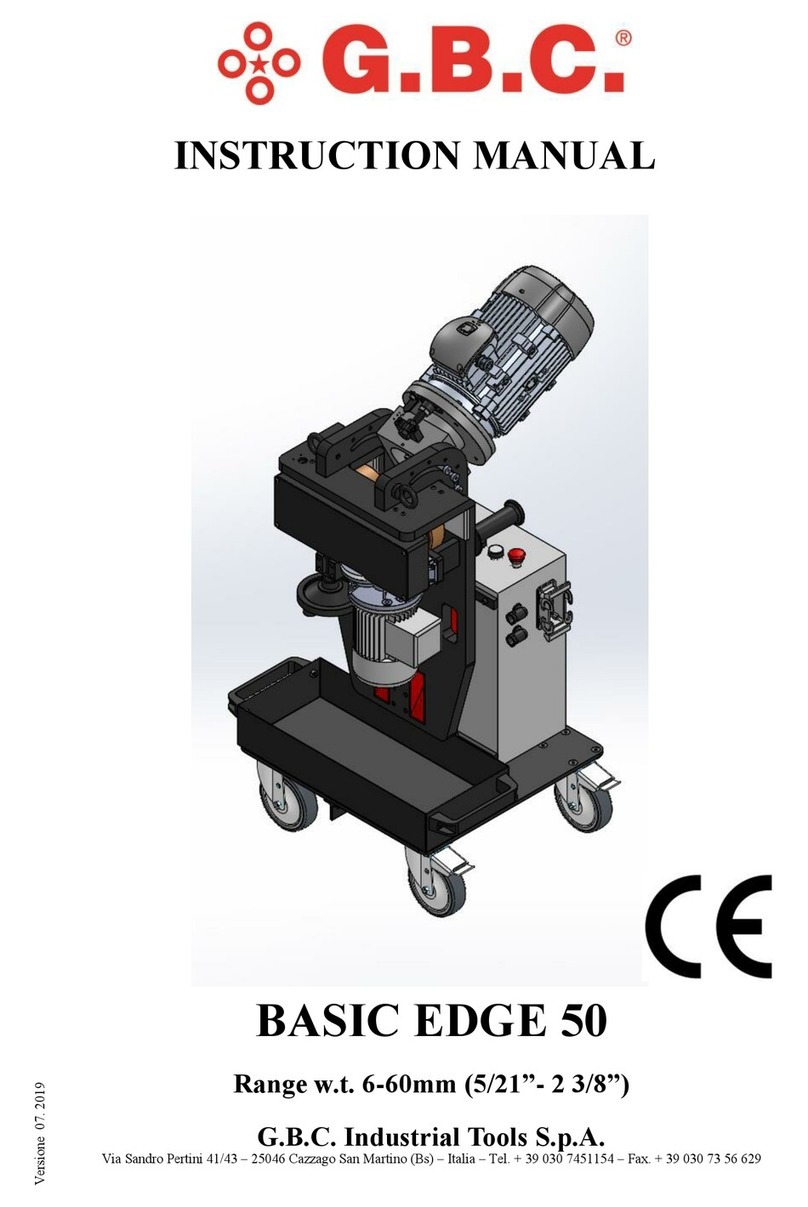

3. Position the diaphragm on the piston assembly so that it is facing

up. (See Figure 3.)

4. Fold the top (ribbed) edge of the diaphragm inward, grasp the

sleeve with the ribbed edge up, and slide the sleeve down over

the piston assembly.

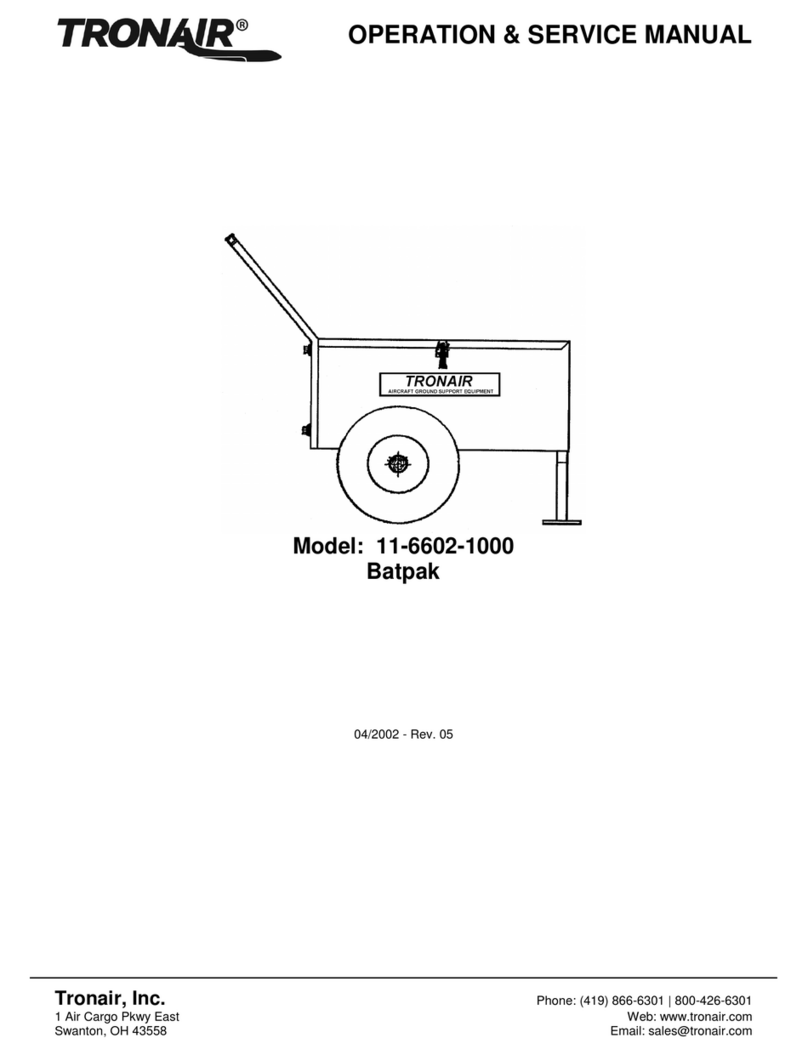

5. While still holding the sleeve, slide it up over the diaphragm and,

using your thumb and index finger, position the bead of the dia-

phragm so that it wraps over the outside of the rib on the top of

the sleeve so that the sleeve is held by the diaphragm. Place the

piston assembly on a flat, firm surface with diaphragm facing up.

(See Figure 4.)

6. Cup a hand slightly to form an air trap and force the sleeve down

over the piston assembly with a rapid slap (hard) on the open end

of the diaphragm with the cupped hand. The trapped air in the dia-

phragm forces the diaphragm between the inside of the sleeve and

the outside of the piston. Ensure that the diaphragm is fully seated.

If diaphragm is wrinkled, repeat the previous step.

7. Slide the piston assembly and sleeve into the relief valve body

with the hex head bolt entering the flanged end of the body first.

Slide the piston assembly in until the diaphragm lip is smoothly

seated in the machined groove in the flanged end of the body.

Run an index finger around the outside of the diaphragm bead to

ensure it is seated smoothly.

8. Position the bottom flange cover on the bottom of the relief valve

body and secure it by hand-tightening the four bottom bolts.

9. Tighten the four bottom bolts to approximately 15 ft-lb with a 5/16"

socket or open-end wrench, then reattach the relief valve hose to

the elbow in the bottom flange cover. Reattach the flood sensor to

the relief valve and mount the activation module to sensor.

Figure 2

NOTICE

Do not use a pipe wrench to remove the relief valve assembly from

the backflow preventer.

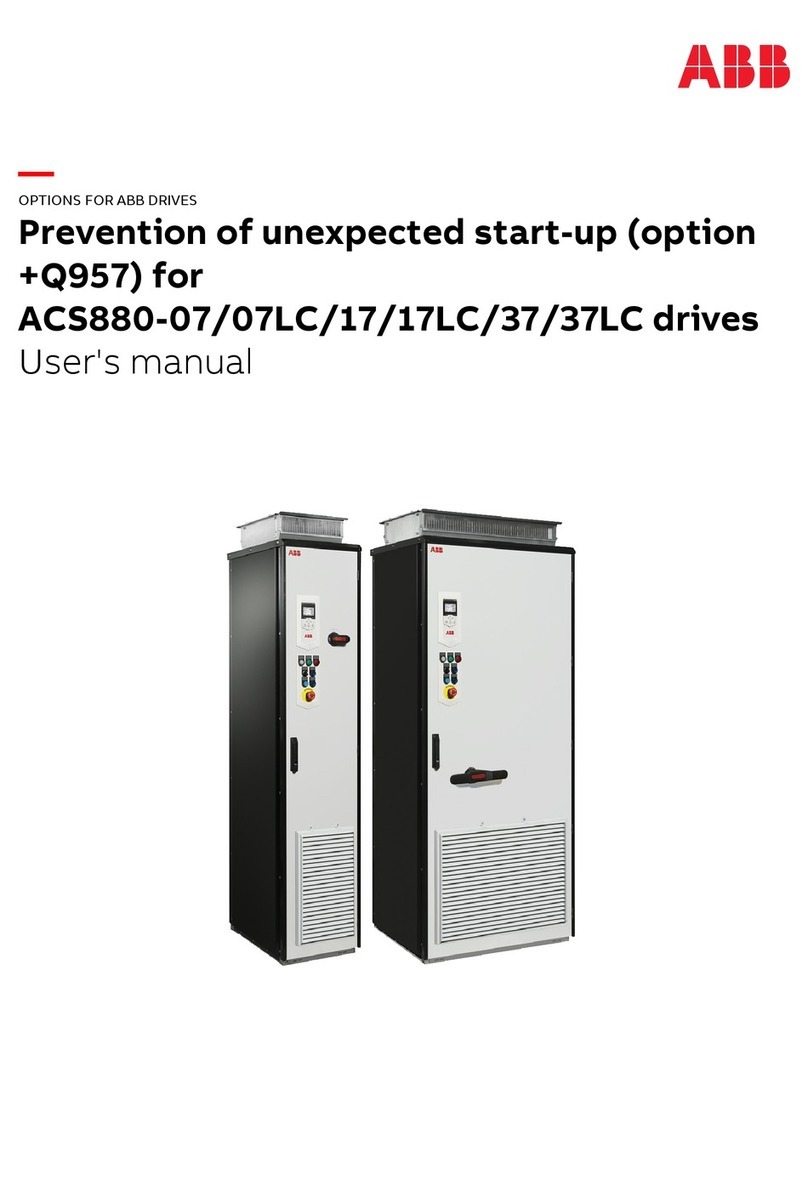

To disassemble the relief valve

1. Detach the activation module, if installed, from the flood sensor

then use a #2 Phillips screwdriver to remove the sensor from the

relief valve.

2. Disconnect the relief valve hose from the elbow in the bottom flange

cover at the swivel hose connection. Do not remove the elbow.

3. If the valve is to be removed from the backflow preventer for

service, place a screwdriver blade or flat bar across the edges of

two of the hex head screws in the bottom flange cover and turn

counterclockwise to loosen the relief valve assembly.

4. Remove the four bottom bolts from the bottom of the relief valve

assembly with a 5⁄16" socket or open-end wrench. Remove the

bottom flange cover.

5. Remove the piston assembly and sleeve from the relief valve body

by placing the index fingers through the slots in the side of the

body and pressing down on the top of the disc retainer in the top

of the piston assembly. (See Figure 2.) Pull the piston assembly

free of the body by grasping the sleeve and pulling down.

6. Grip the sleeve and the piston assembly by the head of the hex

head bolt. Pull up on the sleeve to extend the diaphragm. Slide

the sleeve (item 26) completely off the diaphragm and inspect the

diaphragm for tears, holes, or excessive wrinkles. If the dia-

phragm is damaged, order a new piston-diaphragm assembly.