5

EN

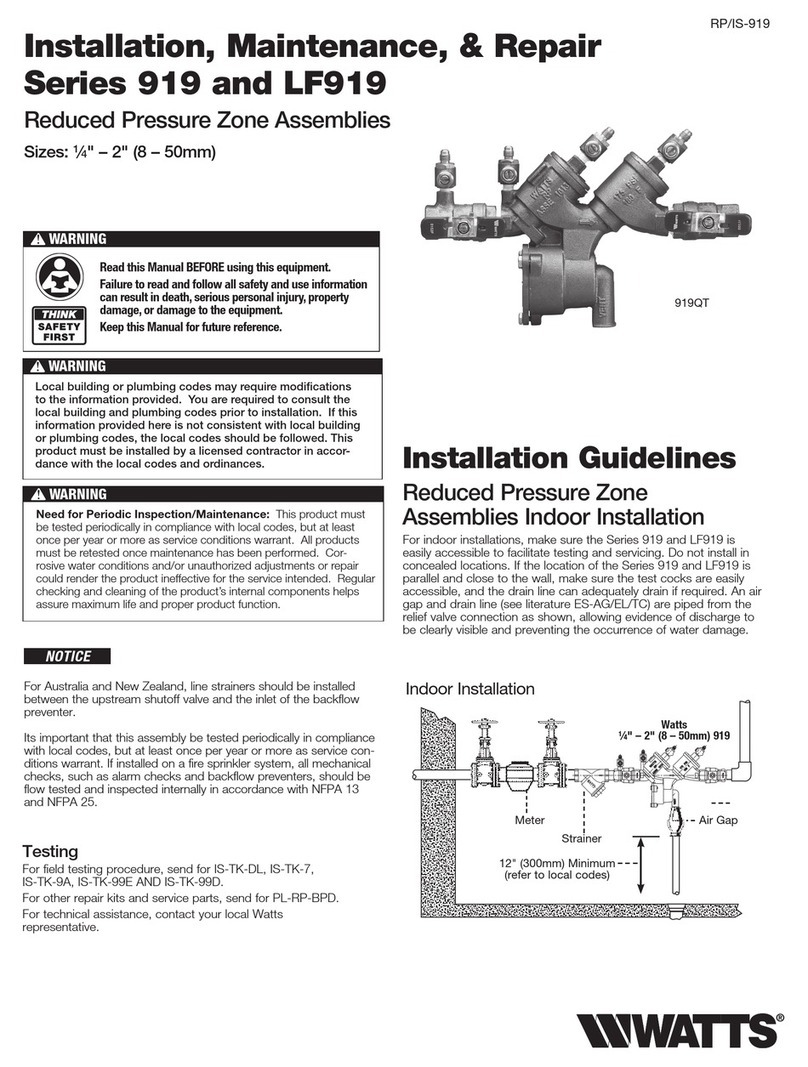

2.1 Installation

Before installing the BA backflow preventer, check that:

• The BA device must be easily accessible to allow inspection,

maintenance and replacement of defective components

• Test points must be provided to enable the system to be

tested without difficulty

• It must not be installed in areas subject to flooding

• It must be installed in a ventilated area (non-polluted

atmosphere)

• The relief system must be capable of discharging the relief

flow

• It must be protected against frost and extreme temperatures

• It must be installed horizontally with the relief port facing

down

• The funnel, with air gap, must be connected to the relief

network

• It can only be used for potential backflow not exceeding the

relief capacity

The protection device must be installed by a qualified technician.

2.2 Commissioning

1. Flush and fully drain the upstream pipes before installing the

BA protection device with its accessories.

2. Install the BA protection device with its accessories, in the

direction of flow, as follows:

• Upstream: one type SOCLA or equivalent Butterfly valve,

• Between the upstream valve and the device: one type Socla

Y333P or equivalent mesh strainer with drain cock.

• Downstream: one type Socla or equivalent Butterfly valve.

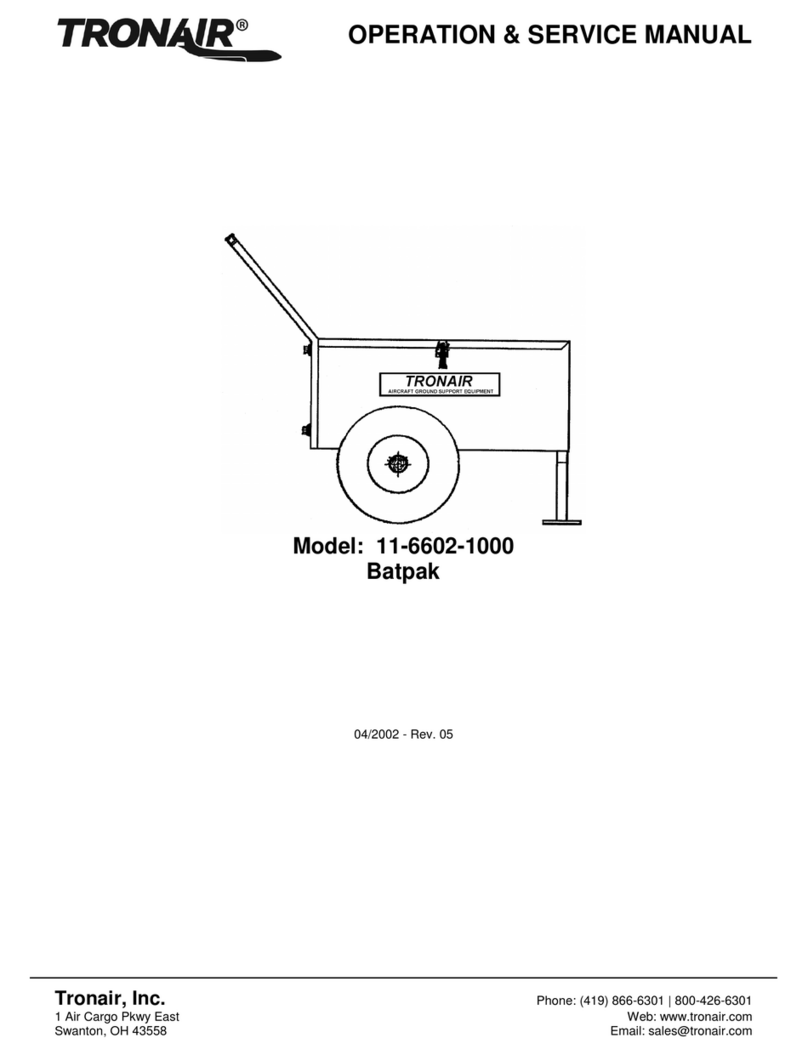

Adhere to the installation diagram below:

The protection system must be assembled without forcing

the inlet and outlet fittings

3. Fit the funnel on the BA protection device. It is designed

to be connected to a pipe (e.g. PVC discharge pipe) with

external diameter equal to the diameter shown (see øF).

2.3 Filling with water:

During filling with water:

• The upstream and downstream valves are closed,

• Open the upstream valve slowly, to bring the BA protection

system up to pressure gradually,

• Open and close tap No. 1 and then taps 2 and 3

respectively to drain the BA protection device,

• Open the downstream valve slowly, to commission the BA

protection system.

Once the BA protection system has been commissioned, it:

• Ensures that the downstream water requirement is met

• Protects the upstream network against the risk of pollution

PRECAUTIONS:

• In the case of an upstream diversion in the area right in

front of the backflow preventer, it is necessary to install

a check valve between the diversion and the backflow

preventer.

2. Installation instructions

123

Set of protection BA4760

REF

DN H LT ØF

mm mm mm mm

149B3486 65 247,34 740 40

149B3097 80 270,51 844 40

149B3098 100 352,52 986 60

149B3400 150 405,06 1224 60

149B3401 200 485,7 1485 60

149B3402 250 485,7 1631 60

Watter

supply

inlet

Internal

Distribution

Celling, vault, beam...

Ground, oor, walkway

Sever

conduit Drain

H

H

LT

ØF 0,5 mini

1,5 maxi

Passage :

distance adapted to

maintenance operations