Content Page

Declaration of Conformity

Handover Declaration

1. Introduction.................................................................................................................. - 27 -

2. The Prevention of Accidents and Damage................................................................... - 27 -

3. The Integration of the Dosing Unit into the Process Chain......................................... - 28 -

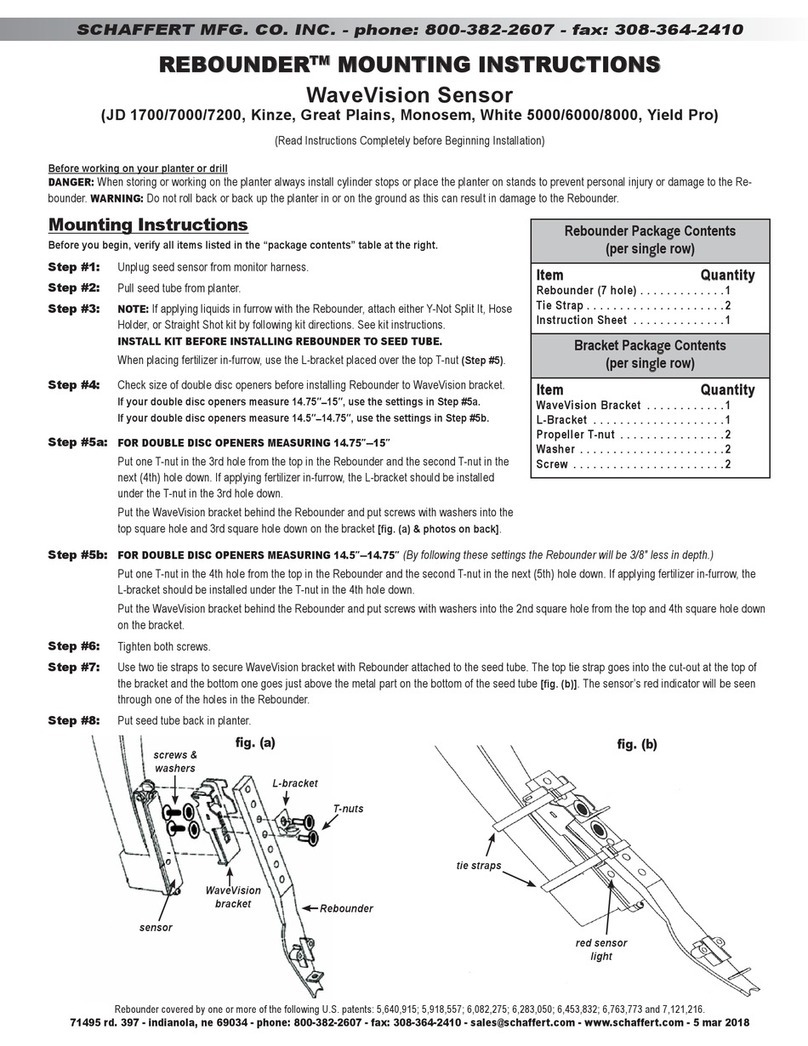

4. Mounting of the Nozzle Fixtures................................................................................. - 29 -

b) Mounting of the Tensioning Strips........................................................................... - 30 -

5. Electrical Connection of the Unit ................................................................................ - 31 -

6. Connection of the Acid Vessel .................................................................................... - 31 -

7. The Dosing of the Acid................................................................................................ - 32 -

a) Determination of the Moisture content of the Grain................................................ - 32 -

b) The Application Quantity of the Propionic Acid dependant of the Storage Period. - 32 -

c) Conveying output of the Output Worm Conveyor................................................... - 32 -

d) Determination of the Acid Quantity......................................................................... - 32 -

e) The Selection of the Nozzle Size ............................................................................. - 33 -

f) Example for the correct Preparation......................................................................... - 33 -

8. Initial Commissioning of the Unit ............................................................................... - 34 -

9. Setting of the Dosing Quantity .................................................................................... - 36 -

10. Shutting Down the Unit............................................................................................ - 37 -

11. Maintenance and Care.............................................................................................. - 37 -

12. Possible Malfunctions and their Remedy................................................................. - 38 -

13. Technical Data.......................................................................................................... - 38 -

14. Tables....................................................................................................................... - 39 -

Table 1 ............................................................................................................................. - 39 -

Table 2 ............................................................................................................................. - 39 -

Table 3 (according to BASF)........................................................................................... - 40 -

15. Electric Circuit Diagram .......................................................................................... - 41 -

a. Electric Circuit Diagram PKT 960 .............................................................................. - 41 -

b. Electric Circuit Diagram PKT 960 .............................................................................. - 42 -

c. Image of the Control Box ............................................................................................ - 43 -

d. Instructions regarding the Settingss of the Relay for the worm Conveyor Motor....... - 44 -

Spare Parts List for PKT 960 .............................................................................................. - 45 -