TCS-Compact 1 Identifikation

DE - 3

1 Identifikation

Die Reinigungsstation TCS-Compact wird in der Industrie und im Gewerbe zur automatischen Reinigung des

Gasdüseninnenraumes von MIG/MAG Schweißbrennern eingesetzt. Sie dient als Präventivmaßnahme zur

Verlängerung der Brennerstandzeiten und der Wartungsintervalle. Diese Betriebsanleitung beschreibt nur

die Reinigungsstation TCS-Compact. Die Reinigungsstation TCS-Compact darf nur mit Original

ABICOR BINZEL Ersatzteilen betrieben werden.

1.1 EU-Konformitätserklärung

im Sinne der EG-Richtlinie

Maschinen 2006/42/EG,

Hiermit erklären wir,

Alexander Binzel Schweisstechnik GmbH & Co. KG

Kiesacker 7-9, 35418 Alten-Buseck

dass das in der Betriebsanleitung beschriebene Produkt aufgrund seiner Konzipierung und Bauart sowie in

der von uns vorliegenden Ausführung den einschlägigen grundlegenden Sicherheits- und

Gesundheitsanforderungen der EG-Richtlinie entspricht. Bei einer nicht mit uns abgestimmten Änderung

verliert diese Erklärung ihre Gültigkeit.

Dokumentationsbevollmächtigter: Hubert Metzger

Kiesacker 7-9, 35418 Alten-Buseck

1.2 Pflichten des Betreibers

In dem EWR (Europäischen Wirtschaftsraum) sind die nationale Umsetzung der

Rahmenrichtlinie (89/391/EWG) sowie die dazugehörigen Einzelrichtlinien und davon besonders die

Richtlinie (89/655/EWG) über die Mindestvorschriften für Sicherheit und Gesundheitsschutz bei

Benutzung von Arbeitsmitteln durch Arbeitnehmer bei der Arbeit, jeweils in der gültigen Fassung, zu

beachten und einzuhalten. In Deutschland ist das Arbeitsschutzgesetz sowie die

Betriebssicherheitsverordnung zu beachten. Der Betreiber hat ferner sicherzustellen, dass das Produkt in

Verbindung mit Schweißgeräten der EG-Richtlinie EMV (2004/108/EG) entspricht und die

Signalverwertung der integrierten Schweißstromüberwachung gegen vagabundierende Ströme

ordnungsgemäß installiert wird.

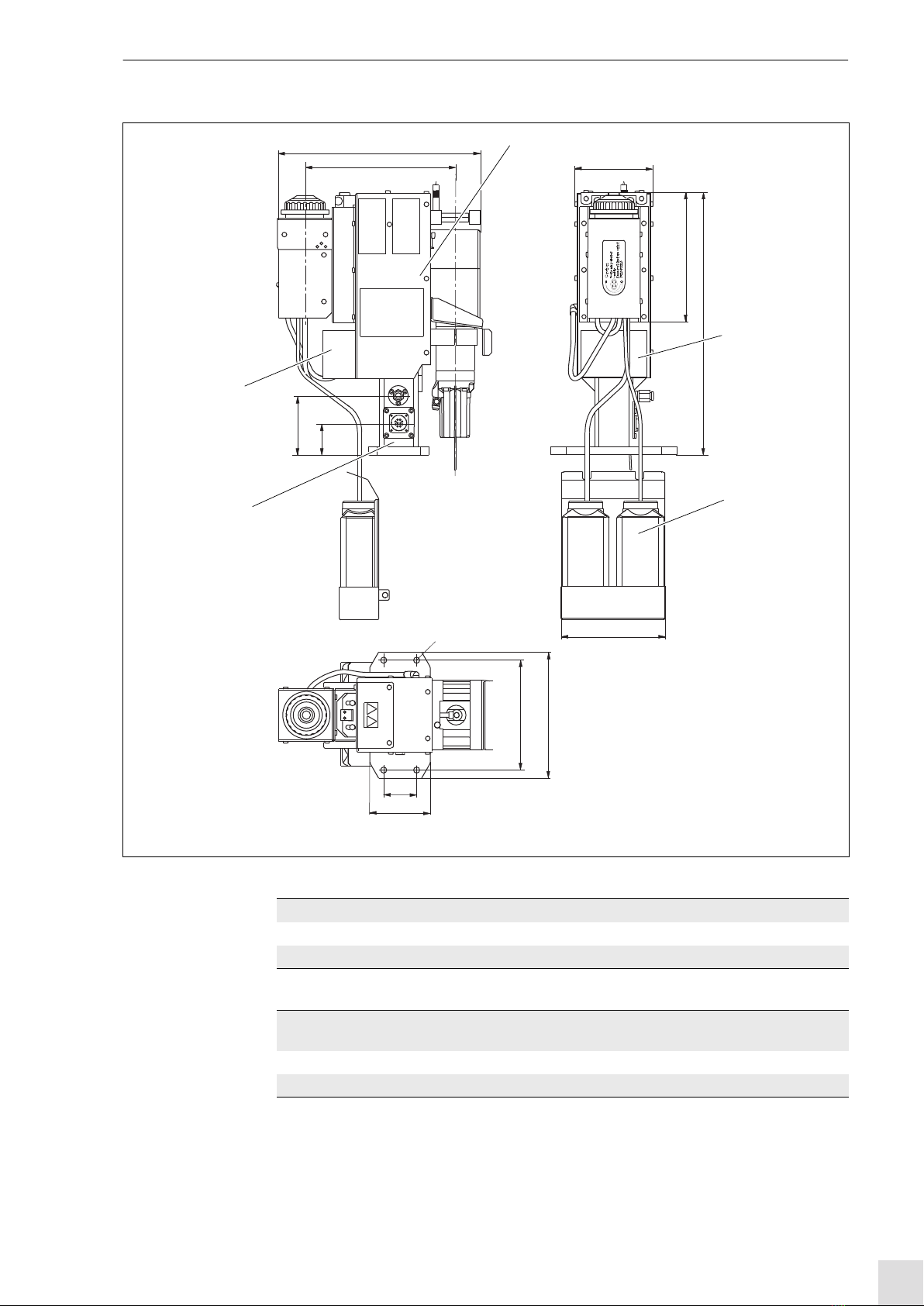

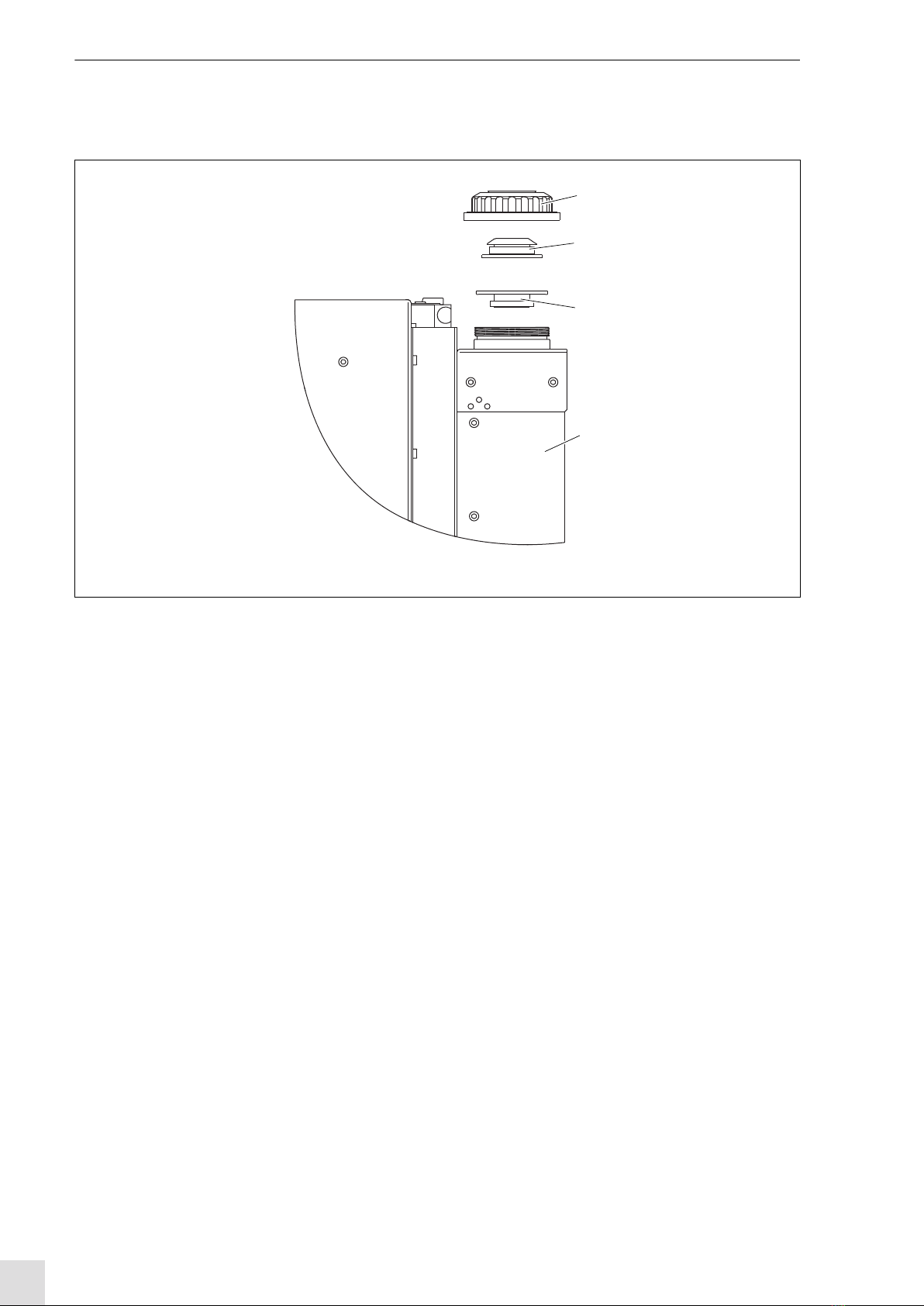

2 Produktbeschreibung

2.1 Bestimmungsgemäße Verwendung

Die Reinigungsstation TCS-Compact ist Bestandteil im Schweißsystem und ist für den Robotereinsatz zu

verwenden. Zur bestimmungsgemäßen Verwendung gehört auch das Beachten der vorgeschriebenen

Betriebs-, Wartungs- und lnstandhaltungsbedingungen.

2.2 Nicht bestimmungsgemäße Verwendung

Als nicht bestimmungsgemäß gilt jede andere Verwendung als die unter „Bestimmungsgemäße

Verwendung“ angegeben. Eigenmächtige Umbauten oder Veränderungen der Leistungssteigerung sind

nicht zulässig.

Bezeichnung Reinigungsstation TCS-Compact

Einschlägige EG-Richtlinien Maschinen 2006/42/EG

Angewandte harmonisierte Norm DIN EN ISO 12 100

Tab. 1 Angaben zur EU-Konformitätserklärung