Biral SUB4X User manual

Unterwasserpumpen

Submersible pumps

Pompy głębinowe

Pompe submersibile

Погружные насосы

SUB4X

SUB6N

Montage- und Betriebsanleitung

Seite 3

Installation and operating instructions

Page 13

Instrukcja montażu i eksploatacji

Strona 23

Instrucţiuni de montaj şi exploatare

Pagina 33

Инструкции по установке и эксплуатации

Страница 43

Библиотека СОК

2

Declaration of Conformity EN

We Biral AG declare under our sole responsibility

that the products

SUBX…

SUBN…

to which this declaration relates, are in conformity

with the Council Directives on the approximation

of the laws of the EC Member States relating to:

– Machinery (2006/42/EC).

Standards: EN 12100-1:2003; EN 12100-2:2003;

– Electromagnetic compatibility (2004/108/EC)

Standards: EN 61000-6-3:2002; EN 61000-6-4:2002

– Electrical equipment designed for use

within certain voltage limits (2006/95/EC)

Standards: EN 60034; EN60204-1:2006

Deklaracja zgodności PL

My - firma Biral - oświadczamy na własną

odpowiedzialność, że pompy

SUBX…

SUBN…

do których odnosi się niniejsza deklaracja,

są zgodne z dyrektywami Rady w sprawie zbliżenia

ustawodawstw Państw Członkowskich:

– Dyrektywa maszynowa UE (2006/42/EG)

Normy: EN 12100-1:2003; EN 12100-2:2003;

– Kompatybilność elektromagnetyczna (2004/108/EG)

Normy: EN 61000-6-3:2002; EN 61000-6-4:2002

– Sprzęt elektryczny przewidziany do stosowania

w określonych granicach napięcia (2006/95/EG)

Normy: EN 60034; EN60204-1:2006

Peter Gyger

Technical Director

Münsingen, 1. März 2012

Biral AG, Südstrasse 10, CH-3110 Münsingen

Phone +41(0) 31 720 90 00, Fax +41(0) 31 720 94 42

Authorized representative for the completion

of the technical documentation: Productmanager Watersupply

Südstr. 10, CH-3110 Münsingen/Schweiz

Декларация соответствия РУС

Мы,компания Biral AG, принимая на себя полную

ответственность, заявляем, что насосы

SUBX…

SUBN…

к которым относится данное заявление,

удовлетворяют требованиям Директивы Совета ЕС

по согласованию правового регулирования

государств-членов ЕС относительно:

– Механизмов (2006/42/EC).

Стандартов: РУС 12100-1:2003; EN 12100-2:2003;

– Электромагнитная совместимость (2004/108/EC)

Стандартов: РУС 61000-6-3:2002; РУС 61000-6-4:2002

– Электрическое оборудование, предназначенное

для использования в рамках определенных

пределов напряжения (2006/95/EC)

Стандартов: РУС 60034; РУС60204-1:2006

Declaraţie de conformitate RO

Noi, Biral AG, declarăm pe proprie răspundere

că pompele

SUBX…

SUBN…

la care se referă această declaraţie corespund

cu următoarele Directive ale Consiliului pentru

armonizarea prevederilor legale ale statelor

membre CE:

– Utilaje (2006/42/CE)

Normele: EN 12100-1:2003; EN 12100-2:2003;

– Compatibilitate electromagnetică (2004/108/CE)

Normele: EN 61000-6-3:2002; EN 61000-6-4:2002

– Echipamente electrice pentru utilizarea

în cadrul anumitor limite de tensiune (2006/95/CE)

Normele: EN 60034; EN60204-1:2006

Konformitäts-Erklärung DE

Wir Biral AG erklären in alleiniger Verantwortung,

dass die Produkte

SUBX…

SUBN…

auf die sich diese Erklärung bezieht, mit folgenden

Richtlinien des Rates zur Angleichung der

Rechtsvorschriften der EG Mitgliedstaaten

übereinstimmen:

– Maschinen (2006/42/EG)

Normen: EN 12100-1:2003; EN 12100-2:2003;

– Elektromagnetische Verträglichkeit (2004/108/EG)

Normen: EN 61000-6-3:2002; EN 61000-6-4:2002

– Elektrische Betriebsmittel zur Verwendung innerhalb

bestimmter Spannungsgrenzen (2006/95/EG)

Normen: EN 60034; EN60204-1:2006

7. Wartung, Service, Garantie 10

7.1 Wartung und Service 10

7.2 Ersatzteile 10

7.3 Garantie 10

8. Ausserbetriebsetzung 10

9. Entsorgung 10

10. Störungsübersicht 11

Anhang

11. Technische Daten 53

12. Direktanlauf 55

13. Logbuch 56

Inhaltsverzeichnis

1. Sicherheitshinweise Seite 4

1.1 Allgemein 4

1.2 Kennzeichnung von Hinweisen 4

1.3 Personalqualifikation und -schulung 4

1.4 Gefahren bei Nichtbeachtung

der Sicherheitshinweise 4

1.5 Sicherheitsbewusstes Arbeiten 4

1.6 Sicherheitshinweise für den Betreiber/Bediener 4

1.7 Sicherheitshinweise für Montage-,

Wartungs- und Inspektionsarbeiten 4

1.8 Eigenmächtiger Umbau

und Ersatzteilherstellung 4

1.9 Unzulässige Betriebsweisen 4

2. Transport und Lagerung 5

2.1 Lieferung 5

2.2 Lagervorschriften 5

2.3 Entsorgung der Verpackung 5

3. Identifikation, Verwendungszweck,

Einsatzgrenzen 5

3.1 Typenschlüssel 5

3.2 Typenschild 5

3.3 Verwendungszweck 5

3.4 Einsatzgrenzen 5

4. Montage 6

4.1 Vorabprüfungen/Montagevorschriften 6

4.2 Montage des Strömungsmantels 6

4.3 Montage einer zusätzlichen Opferanode 6

4.4 Montage des Trockenlaufschutzes 6

4.5 Montage eines Rückschlagventil 6

4.6 Installation im Brunnen 6

4.6.1Installationsbeispiel mit Filterrohr unten 7

4.6.2Installationsbeispiel mit Filterrohr oben 7

4.7 Installation im Sammelschacht 7

4.8 Weitere Installationen 7

5. Elektrischer Anschluss 8

5.1 Spezifikationen 8

5.2 Anschlussschema 8

5.3 Betrieb mit Sanftanlaufgerät 9

5.4 Betrieb mit Frequenzumformer (Inverter) 9

6. Inbetriebnahme, Betriebskontrolle 9

6.1 Isolationswiderstand messen 9

6.2 Inbetriebsetzung 9

6.3 Drehrichtung prüfen 9

6.4 Stromaufnahme, Netzspannung

und Phasenungleichheit prüfen 10

6.5 Motorschutzschalter einstellen/testen 10

deutsch

3

1.6 Sicherheitshinweise für den Betreiber/Bediener

Gefährdungen durch elektrische Energie sind

auszuschliessen (Einzelheiten hierzu siehe zum Beispiel

in den DIN-Normen (CENELEC) und den örtlichen

Vorschriften der Energieversorgungsunternehmen).

1.7 Sicherheitshinweise für Montage-, Wartungs-

und Inspektionsarbeiten

Der Betreiber hat dafür zu sorgen, dass alle Montage-,

Wartungs- und Inspektionsarbeiten von autorisiertem

und qualifiziertem Fachpersonal ausgeführt werden,

das sich durch eingehendes Studium der Montage-

und Betriebsanleitung ausreichend informiert hat.

Grundsätzlich sind Arbeiten an der Anlage nur im

Stillstand durchzuführen.

Unmittelbar nach Abschluss der Arbeiten müssen

alle Sicherheits-und Schutzeinrichtungen wieder

angebracht bzw. in Funktion gesetzt werden.

Vor der Wiederinbetriebnahme sind die im Abschnitt

«Elektrischer Anschluss» aufgeführten Punkte zu

beachten.

1.8 Eigenmächtiger Umbau

und Ersatzteilherstellung

Umbau oder Veränderungen an Pumpen sind nur

nach Absprache mit dem Hersteller zulässig.

Originalersatzteile und vom Hersteller autorisiertes

Zubehör dienen der Sicherheit. Die Verwendung

anderer Teile kann die Haftung für die daraus

entstehenden Folgen aufheben.

1.9 Unzulässige Betriebsweisen

Die Betriebssicherheit der gelieferten Pumpen

ist nur bei bestimmungsgemässer Verwendung

entsprechend Abschnitt «Verwendungszweck»

der Montage- und Betriebsanleitung gewährleistet.

Die in den «Einsatzgrenzen» und «Technischen Daten»

angegebenen Grenzwerte dürfen auf keinen Fall

überschritten werden.

1. Sicherheitshinweise

1.1 Allgemeines

Diese Montage- und Betriebsanleitung enthält

grundlegende Hinweise, die bei Aufstellung, Betrieb

und Wartung zu beachten sind. Sie ist daher unbedingt

vor Montage und Inbetriebnahme vom Monteur sowie

dem zuständigen Fachpersonal/Betreiber zu lesen. Sie

muss ständig am Einsatzort der Anlage verfügbar sein.

Es sind nicht nur die unter diesem Abschnitt

«Sicherheitshinweise» aufgeführten, allgemeinen

Sicherheits-hinweise zu beachten, sondern auch

die unter den anderen Abschnitten eingefügten,

speziellen Sicherheitshinweise.

1.2 Kennzeichnung von Hinweisen

Direkt an der Anlage angebrachte Hinweise

wie zum Beispiel

– Drehrichtungspfeil

– Kennzeichnung für Fluidanschlüsse müssen

unbedingt beachtet und in vollständig lesbarem

Zustand gehalten werden.

1.3 Personalqualifikation und -schulung

Das Personal für Montage, Bedienung, Wartung

und Inspektion muss die entsprechende Qualifikation

für diese Arbeiten aufweisen. Verantwortungsbereich,

Zuständigkeit und die Überwachung des Personals

müssen durch den Betreiber genau geregelt sein.

1.4 Gefahren bei Nichtbeachtung

der Sicherheitshinweise

Die Nichtbeachtung der Sicherheitshinweise kann

sowohl eine Gefährdung für Personen als auch

für die Umwelt und die Anlage zur Folge haben.

Die Nichtbeachtung der Sicherheitshinweise kann

zum Verlust jeglicher Schadenersatzansprüche führen.

Im Einzelnen kann Nichtbeachtung beispielsweise

folgende Gefährdung nach sich ziehen:

– Versagen wichtiger Funktionen in der Anlage

– Versagen vorgeschriebener Methoden zur Wartung

und Instandhaltung

– Gefährdung von Personen durch elektrische

und mechanische Einwirkungen

1.5 Sicherheitsbewusstes Arbeiten

Die in dieser Montage- und Betriebsanleitung

aufgeführten Sicherheitshinweise, die bestehenden

nationalen Vorschriften zur Unfallverhütung sowie

eventuelle interne Arbeits-, Betriebs-und Sicherheits-

vorschriften des Betreibers, sind zu beachten.

Achtung

deutsch

4

Die in dieser Montage- und Betriebs-

anleitung enthaltenen Sicherheitshinweise,

die bei Nichtbeachtung Gefährdung

für Personen hervorrufen können,

sind mit allgemeinem Gefahrensymbol

«Sicherheitszeichen nach DIN 4844-W9»

besonders gekennzeichnet.

Dieses Symbol steht für Warnung

vor gefährlicher elektrischer Spannung.

«Sicherheitszeichen nach DIN 4844-W8».

Dieses Symbol finden Sie bei Sicherheits-

hinweisen, deren Nichtbeachtung Gefahren

für die Maschine und deren Funktion her-

vorrufen kann.

Bevor man irgendeine Arbeit an dem

Produkt ausführt, ist sicherzustellen,

dass alle elektrischen Teile der Anlage,

an denen man arbeitet, nicht an das

Stromnetz angeschlossen sind.

Der Umwelt zuliebe…

Sie haben sicher dafür Verständnis,

dass man auf Transportverpackungen

nicht verzichten kann. Bitte helfen Sie mit,

unsere Umwelt zu schützen und die

verwendeten Werkstoffe entsprechend

den Vorschriften zu entsorgen bzw. weiter

zu verwenden.

2. Transport und Lagerung

2.1 Lieferung

Es ist zu prüfen, dass der Lieferumfang dem auf dem

Lieferschein aufgeführten Material entspricht.

2.2 Lagervorschriften

2.3 Entsorgung der Verpackung

Achtung

deutsch

3. Identifikation, Verwendungszweck,

Einsatzgrenzen

3.1 Typenschlüssel

3.2 Typenschild

SUB 4 X 1 - 8 E

Typenreihe

Durchmesser in Zoll

Version

Nennfördermenge in m3/h

Anzahl Stufen

Wechselstrommotor (1×230 V)

Typ

No.

Hm

Q l/s

3110 Münsingen

Switzerland

3.3 Verwendungszweck

Die Unterwasserpumpen sind für Wasser mit einer

Feststoffkonzentration von maximal 50 g/m3geeignet.

Sie sind konzipiert für die Förderung von Trink-, Mineral-,

Brauch- und Thermalwasser aus Tiefbrunnen,

Schächten,

Behältern, Seen, Talsperren oder Flüssen.

Wie zum Beispiel:

– Grundwasserhaltung und Grundwasserabsenkung

– Feuerlösch- und Sprinkelanlagen

(Zulassungen auf Anfrage)

– Druckerhöhung

– Bewässern, Beregnen, Kühlen, Waschen, Spritzen

– Wasseraufbereiten, Springbrunnenanlagen u.a.m.

– Maximale Fördermediumtemperatur: 30 °C

– Maximaler Feststoffanteil: 50 g/m3

– Minimale Überdeckung:

SUB4X = 1 m

SUB6N – SUB12X = 2 m

(ab Oberkante Seiher)

– Maximale Eintauchtiefe:

SUB4X = 150 m, SUB6N = 300 m

– Minimale Strömungsgeschwindigkeit beim Motor

(Strömungsmantel einsetzten):

– SUB4X (Wechselstrommotor) = 0,00 m/s

– SUB4X (Drehstrommotor) = 0,08 m/s

– SUB6N ≤11 kW = 0,1 m/s

SUB6N 13–15 kW = 0,2 m/s

– SUB6N ≥18,5 kW = 0,5 m/s

– SUB8N – SUB12X auf Anfrage/

siehe separate Blätter

– Maximale Anläufe (gleichmässig verteilt):

– SUB4X = 20/h

– SUB6N = 20/h

– SUB8X – SUB12X = auf Anfrage/

siehe separate Blätter

– Maximaler Betrieb gegen geschlossenen Schieber:

2 Minuten (Überhitzungsgefahr)

– Empfehlung Distanz zum Brunnenboden: 0,5 bis 2 m

➜Die Pumpe darf nicht auf den Grund gesetzt

werden (Verschlammung/Versandung).

– Kein Pumpbetrieb ausserhalb der Kennlinie

5

Pumpentyp z.B.: SUB4X 1-8

Auftrags-Nr. (wichtig bei Rückfragen)

Betriebspunkt der Anlage

Die Unterwasserpumpe wird auf einer

Europalette bzw. Einwegpalette mit einer

dafür vorgesehenen Verpackung geliefert.

Beim Transport ist auf die Lastaufnahme-

mittel (Hubwagen, Kran) und auf die

Standsicherheit zu achten.

Transportmasse und Gewichte sind

den «Technischen Daten» zu entnehmen.

Die allgemeinen Unfallverhütungs-

vorschriften sind zu beachten!

Die Pumpe ist vorsichtig zu handhaben.

Bei allen Bewegungen darf die Pumpe

nie einer zu grossen Biegebelastung

aus-gesetzt werden.

Die Elektro-Kabel auf keinen Fall zum

Bewegen der Pumpe verwenden oder

knicken. Die freien Kabelenden dürfen

keinesfalls untergetaucht oder auf

irgendeine Weise nass gemacht werden.

Achtung

Die Anlage ist gegen Feuchtigkeit

und Frost zu schützen. Die Unterwasser-

pumpen dürfen bei dem Transport

und der Lagerung keinen Temperaturen

ausserhalb des Bandes von –15 °C

bis

+

50 °C ausgesetzt werden.

Achtung

Für eine sichere Lagerhaltung nach

vorheriger Installation/Betriebsetzung

muss die Pumpe sorgfältig gereinigt

werden.

Der hydraulische Teil muss innen durch

das Einblasen von Druckluft getrocknet

werden.

Mit den Unterwasserpumpen dürfen keine

entflammbare oder explosive Flüssigkeit

gefördert werden. Die Pumpe darf nicht

in Räumen, die explosionsgefährdet sind,

betrieben werden.

3.4 Einsatzgrenzen

Achtung

Das Fördern von Luft und explosiven

Medien ist strengstens untersagt.

4. Montage

4.1 Vorabprüfungen/Montagevorschriften

deutsch

4.2 Montage des Strömungsmantels

4.5 Montage eines Rückschlagventil

4.6 Installation im Brunnen

1 Bohrloch zweckmässig abdecken/absperren

2 Pumpe an Hebezeug befestigen

3

Als zusätzliche Sicherheit und bei Kunststoffleitungen

empfehlen wir, ein Stahlseil an die Pumpe

anzubringen.

4 Das Kabel alle 2 Meter an die Druckleitung

befestigen. Das Unterwasserkabel darf bei der

Installation/Absenken der Pumpe nicht beschädigt

werden.

5 Manometer und Absperrschieber in die Druckleitung

montieren.

6 Ausserhalb des Bohrloches eine Kabelreserve

von 2 Meter vorsehen.

Empfehlungen:

– Anstelle eines Manometers kann eine Messstelle

zur schnellen Montage von einem Manometer

installiert werden. Wir empfehlen die Verwendung

von «Twinlok

Test Plugs». Wichtig ist, dass das

Manometer respektiv

der Messpunkt pumpenseitig,

vor dem Schieber montiert wird

(siehe Installationsbeispiele).

– Bei stark sandhaltigem Wasser einen Kugelhahnen

oder ein T-Stück mit Schieber vor den Schieber

in der Druckleitung montieren, damit die Pumpe

durchgespült werden kann.

– Für den Trockenlaufschutz genügend Platz freihalten,

eventuell «Führungsrohe» für die Elektroden

montieren, so dass diese einfach ersetzt werden

könnten.

della

foro sede

stabilit‡,

6

Es werden sanftschliessende Rückschlagventile

oder Düsenrückschlagventile empfohlen.

Achtung

Sicherstellen, dass die Rotoren von Motor

und Pumpe sich frei drehen können

und nicht blockiert sind. Dies ist vor allen

nach einer längeren Lagerung wichtig.

Im stromlosen Zustand mit einem

Schraubenzieher, zwischen Motor

und Pumpe, die Kupplung drehen.

Darauf achten, dass nichts zerkratzt wird.

Achtung

Bei der Installation beachten, dass auf der

Saugseite, auch bei einem dynamischen

Tiefstwasserstand, folgende Bedingungen

erfüllt werden:

– durch die Wirbelbildung keine Luft

angesaugt wird – minimal Überdeckung

berücksichtigen

– Trockenlaufschutz bei Schwankungen

des Wasserspiegels vorsehen

Achtung

Nach Möglichkeit den Brunnen von

Schlamm und Sandablagerungen vor einer

Montage der Unterwasserpumpe reinigen

(Schlammsack absaugen).

Achtung

Bei allen Montagearbeiten darauf achten,

dass die Unterwasserpumpe nicht zerkratzt

wird. Die Korrosionsbeständigkeit

des Produktes wird ansonsten verkürzt.

Achtung

Der Strömungsmantel dient zur gezielten

Führung des Wassers am Pumpenmotor

für dessen Kühlung. Kann nicht als

Saugmantel, für das Ansaugen von tiefer

liegendem Wasser, verwendet werden.

4.3 Montage einer zusätzlichen Opferanode

Achtung

Bei besonders korrosiven Umgebungs-

bedingungen besteht bei der Serie SUB4X

die Möglichkeit, eine zusätzliche Opfer-

anode zwischen Druckstutzen und

Druckleitung zu montieren.

Die zusätzliche Opferanode wird druck-

seitig in das Gewinde eingeschraubt,

festgezogen und mit der Madenschraube

gesichert.

4.4 Montage des Trockenlaufschutzes

Achtung

Bei Niveau Schwankungen empfiehlt es

sich einen Trockenlaufschutz zu montieren,

um sicherzustellen, dass die Unterwasser-

pumpe nie ohne Wasser läuft.

Herstellerangaben für die Montage

des Trockenlaufschutzes beachten!

Achtung

Es ist zwingend, ein Rückschlagventil

ausserhalb des Brunnens zu montieren.

Nur so kann ein zuverlässiger Betrieb

gewährleistet werden.

Achtung

Alle Stösse, Reibungen und Kraftauf-

wendungen bei der Montage vermeiden!

Achtung

Sicherstellen, dass die Unterwasserpumpe

mindestens 0,5 bis 2 Meter über dem

Brunnenboden, respektiv der Schlamm-

ablagerungsobergrenze installiert wird.

Die Pumpe darf auf keinen Fall versanden

oder verschlammen.

Achtung

Bevor die Unterwasserpumpe im Brunnen

installiert wird, muss die Motoren-

Wasserfüllung kontrolliert werden.

Hierfür steht eine Füllschraube am

Motorenflansch zur Verfügung.

Der Motor muss vollkommen gefüllt sein.

Ansonsten besteht die Gefahr, dass die

Motorwicklung verbrennt, da die Kühlung

nicht gewährleistet ist. Zum Nachfüllen

Leitungswasser (kein destilliertes Wasser)

verwenden.

deutsch

4.6.1 Installationsbeispiel mit Filterrohr unten

1Absperr-/Regelschieber

2Rückschlagventil

(sanftschliessend)

3Druckmesspunkt

(Manometer)

4Elektrode «Pumpenfreigabe»

(Trockenlaufschutz)

5Elektrode «Pumpenstop»

(Trockenlaufschutz)

6Elektrode «Masse»

(Trockenlaufschutz)

7Unterwasserpumpe

(Hydraulik)

8Unterwasserpumpe

(Motor)

9Strömungsmantel

4.6.2 Installationsbeispiel mit Filterrohr oben

4.8 Weitere Installationen

Für Installationsbeispiele

– im Druckmantel

– mit Membranbehälter

– mit Windkessel

muss mit Biral Kontakt aufgenommen werden.

7

Achtung

Bei einer Installation, bei der sich der

Wassereintritt oberhalb oder auf gleicher

Höhe wie der Motor befindet, muss immer

ein Strömungsmantel montiert werden.

Damit wird verhindert, dass Feststoffe

(Sand und Schlamm) direkt angesaugt

werden und die Pumpe übermässig

verschliessen wird.

4.7 Installation im Sammelschacht

Achtung

Bei der horizontalen Montage der

Unterwasserpumpe ist zwingend ein

Strömungsmantel mit Seiher zu montieren.

Der Strömungsmantel gewährleistet die

nötige Motorenkühlung. Der Seiher schützt

die Unterwasserpumpe vor Beschädigung

durch Fremdkörper und verringert die

Saugtrichterbildung. Dadurch erhält man

ein grösseres Nutzvolumen.

5. Elektrischer Anschluss 5.2 Anschlussschema

Vor dem Anschliessen des Elektrokabel an die

Steuerung den Isolationswiderstand, wie er unter

Punkt 6.1 beschrieben ist, prüfen.

deutsch

8

1. Motorschutzschalter

2. Sicherungen

oder Sicherungsautomat

3. Schaltschütz

4. Thermorelais

5. Motor mit Kabel (Drahtfarben)

U = schwarz

V = blau oder grau

W = braun

L = braun

N = blau

PE= gelb/grün

Achtung

Bei falschem Anschluss und falscher

Spannung kann der Motor beschädigt

werden!

Vor dem Anschluss des Steuergerätes,

gemäss Anschluss-Schema, muss die

Versorgungsspannung unbedingt allpolig

abgeschaltet werden.

Der elektrische Anschluss muss durch

einen Fachmann in Übereinstimmung

mit den örtlichen Energieversorgungs-

unternehmen (EVU) vorgenommen werden.

NIN (CENELEC)-Vorschriften beachten.

Die Unterwasserpumpe mit Drehstrom-

motor muss an einen Motorschutzschalter

oder ein Thermorelais (nach EN 60947-4-1

der Klasse 10, Auslösung unter 10

Sekunden bei 5-fachem Nennstrom)

angeschlossen werden. Der Betriebsstrom

muss eingestellt werden (siehe Einstellung

des Motorschutzschalters unter Punkt 6.5).

Achtung

Jede einzelne Phase ist mit einer korrekt

dimensionierten Sicherung abzusichern.

Achtung

Es ist eine allpolige Trennvorrichtung

(externer Netzschalter) einzuplanen,

um die Anlage jederzeit spannungsfrei

schalten zu können.

Die freien Kabelenden dürfen keinesfalls

untergetaucht oder auf irgendeine Weise

nass gemacht werden. Allfällige Abzweig-

dosen müssen mindestens der Schutz-

klasse IP65 entsprechen und im über-

flutungssicheren Bereich installiert werden.

Achtung

Das Drehfeld der Versorgungsspannung

ist mit einem dafür vorgesehenen Mess-

gerät vor Inbetriebnahme der Unter-

wasserpumpe zu prüfen.

Bei falscher Drehrichtung könnte der

Motor schaden nehmen.

5.1 Spezifikationen

Netzspannung: 3 ×400 VAC /1×230 VAC

Spannungstoleranz: +6% / –10 UN

Netzfrequenz: 50 Hz

Schutzart: IP 68

Besondere Beachtung gilt dem Schutz-

leiteranschluss (Erdung)

– Der Motor muss zwingend geerdet

werden

– Der Schutzleiter muss länger als alle

Polleiter sein (Ausreissgefahr).

– Für einen guten Kontakt des Schutz-

leiters sorgen (keine Isolation unter-

klemmen)

Ab einer Leistung von 34 kW werden bei allen

Direkt-Start-Motoren 2 Kabel parallel mit reduziertem

Querschnitt (z. B. 2

×

4

×

6 mm2) anstelle 1 Kabel

(z. B. 1

×

4

×

10 mm2) aus dem Motor geführt.

Die Anschlussbelegungen bleiben unverändert

wie oben abgebildet. Das heisst, die beiden Kabel

werden parallel geschaltet.

Die Unterwasserpumpe ist geeignet für den Betrieb

mit einem Sanftanlaufgerät (Softstarter).

Folgende Bedingungen respektiv Grenzen dürfen nicht

überschritten werden:

– Anlaufspannung: 220 V (55%) von UN 400 V

– Rampenzeit: optimal 1 Sekunde,

jedoch maximal 3 Sekunden

–

Die Sanftanlaufsteuerung muss nach dem Hochlaufen

mit einem Bypass - Schütz überbrückt werden.

5.4 Betrieb mit Frequenzumformer (Inverter)

Die Unterwasserpumpe können mit Frequenzumformer

betrieben werden, wenn die nachfolgenden Richtlinien

eingehalten werden. Erfahrungsgemäss zeigt sich,

dass es ratsam ist den Frequenzumformer um eine

Grösse zu überdimensionieren. Dadurch können die

folgenden Anforderungen sicher eingehalten werden.

– Der Nennstrom darf bei Nennspannung und Nenn-

frequenz nicht überschritten werden.

– Die Arbeitsfrequenz liegt zwischen 30 Hz und Nenn-

frequenz (50 Hz)

– Die Rampenzeit von 0 Hz auf 30 Hz

maximal 1 Sekunde

– Der Spannungsanstieg – Spannungsspitzen (dV/dt)

sollte unter 500 V/1µsec sein (EN 60034)

– Es muss ein passender Sinus-Filter eingesetzt

werden (FU Herstellerangaben beachten).

Alternativ kann auch eine Drossel (LC-Filter)

eingesetzt werden.

– Die Reduzierung des Nennförderstromes auf weniger

als 10% ist nicht zulässig.

– Die thermische Belastung im Motor muss vom FU

berechnet und überwacht werden (ETR – Electronic

Thermal Relay) damit dieser nicht überhitzt wird.

–

Anlaufspannung, Anlaufstrom sowie Rampenzeit

sind der folgenden Tabelle 1 zu entnehmen.

Tabelle 1:

6. Inbetriebnahme, Betriebskontrolle

6.1 Isolationswiderstand messen

Bei einer Isolationswiderstandsprüfung wird der

Widerstand zwischen jeder einzelnen Phase und der

Erdung gemessen. Bei einer allfälligen Prüfung muss

der Motor von der Installation elektrisch getrennt

werden (Unterwasserkabel auf Steuerungsseite

demontieren). Mit einem Ohm-Meter oder Isolations-

messgerät (Prüfspannung 500 VDC) zwischen den

einzelnen Phasen und dem Erdleiter den Widerstand

ermitteln.

Der Vorgabewert beträgt minimal:

–0,5MΩ(im Brunnen eingebaut)

6.2 Inbetriebsetzung

Mit der falschen Drehrichtung wird die Unterwasser-

pumpe niemals auf die nötigen hydraulischen Werte

kommen. Zur Überprüfung der Drehrichtung geht man

wie folgt vor:

1. Den Druck gegen den geschlossenen Schieber

messen (Achtung die Pumpe nur kurzzeitig gegen

den geschlossenen Schieber betreiben – maximal

2 Minuten)

2. Die Netzspannung allpolig trennen und gegen

Wiedereinschaltung sichern. 2 der 3 Phasen

umklemmen.

3. Punkt 1 wiederholen.

4. Die korrekte Drehrichtung ist die, bei der der

höhere Druck erzeugt wird. (Maximaler Druck ist

gleichbedeutend mit richtiger Drehrichtung!)

deutsch

9

Wellenleistung Sanftanlaufgerät

P2 (Motor) Frequenzumformer (FU)

VSmin ISmin max.

Rampenzeit

[kW] [%Vn] [% In] [s]

0.37 bis 5.5 60 1

7.5 bis 37 1.5

45 bis 59 2

66 bis 92 70 250 2.5

110 bis 170 3

190 bis 370 3.5

VS= Anlaufspannung

Vn = Nennspannung

IS= Anlaufstrom

IN = Nennstrom

Bei einigen Sanftanlaufgeräten ist eine

Phase direkt durchgeschaltet.

5.3 Betrieb mit Sanftanlaufgerät

Achtung

Die Unterwasserpumpen nie trocken

laufen lassen!

Die Pumpe darf nicht ausserhalb

der Kennlinie betrieben werden.

Ansonsten wird der Motor überlastet.

Die Steigleitung (Druckleitung) ist vor der

Inbetriebnahme zu entlüften um einen

Wasserschlag beim Anlaufen zu vermeiden.

Achtung

Betreiben der Pumpe gegen einen zu stark

gedrosselten Schieber führt zu Schäden

am Axiallager sowie zur Überhitzung

des Motores durch ungenügende Kühlung.

Bei ungenügendem System-Gegendruck

(z. B. zu weit geöffnetem Schieber/

Regelorgan) wird die Pumpe ausserhalb

der Kennlinie betrieben und der Motor wird

überlastet.

1. Leitung entlüften und die Pumpe bei fast

geschlossenem Schieber einschalten (nicht bei

komplett geschlossenem Schieber)

1.1 Bei wiederholten Startversuchen eine längere

Pause dazwischen machen, damit der Motor

nicht zu stark erwärmt wird. Die maximalen

Anläufe pro Stunde nicht überschreiten.

Störungsursache suchen.

2. Schieber langsam öffnen und auf den

vorgesehenen Betriebspunkt einregeln.

Bei voll geöffnetem Schieber Stromaufnahme

prüfen. Muss unter dem Nennstrom liegen.

6.3 Drehrichtung prüfen

Achtung

Die Drehrichtung kann nicht anhand

der Stromaufnahme überprüft,

respektiv bestimmt werden.

Das Aggregat darf nicht länger als

3 Minuten mit falscher Drehrichtung

betrieben werden.

7. Wartung, Service, Garantie

7.1 Wartung und Service

Um einen ordnungsgemässen Betrieb zu gewährleisten

sind regelmässige Kontrollen auszuführen.

Alle 6 bis 12 Monate:

– Den Seiher, wenn vorhanden, auf Verschmutzung

(Sichtkontrolle) prüfen und allenfalls reinigen.

– Das Rückschlagventil auf seine Funktion prüfen.

– Die elektrische Ausrüstung auf ihre Funktions-

tüchtigkeit prüfen.

8. Ausserbetriebsetzung

9. Entsorgung

Komponenten, speziell Elektronik umweltgerecht

entsorgen (Sortentrennung) und die vor Ort geltenden

Bestimmungen und Normen beachten.

deutsch

10

6.5 Motorschutzschalter einstellen/testen

Der Motorschutzschalter respektiv das Thermorelais

muss auf den Nennstrom (siehe Typenschild Pumpe)

eingestellt werden:

1. Die Pumpe mit der maximalen Förderleistung

betreiben (vollständig geöffneter Schieber)

2. Den Einstellwert des Relais so weit senken bis das

Relais anspricht (Wenn die Auslöseposition des

Relais nicht erreicht wird, auch wenn die geringste

Stromstärke erreicht ist, muss das Relais ersetzt

werden, weil es defekt oder in Bezug zur Strom-

aufnahme des Unterwassermotor überdimensioniert

ist – Nach der Auswechslung ist die Einstell-

prozedur zu wiederholen.)

3. Den Eichzeiger des Relais auf Nennstrom

(siehe Typenschild Pumpe) stellen.

6.4 Stromaufnahme, Netzspannung

und Phasenungleichheit prüfen

Die Stromaufnahme und die Netzspannung jeder

einzelnen Phase sind zu prüfen. Der Nennstrom

darf auf keinen Fall überschritten werden

➜siehe Typenschild. Die maximale Strom

Unsymmetrie zwischen den einzelnen Phasen darf

ab dem Mittelwert nicht grösser als ±5% sein.

(Bilden des Mittelwertes: Alle 3 Stromstärken

zusammen zählen und durch 3 dividieren.

Mittelwert ±5% ergeben die maximal Werte.)

Beim Überschreiten der maximalen Werte muss

die Anschlussbelegung geändert werden,

indem die Phasen gleichmässig verschoben werden.

Falsch Zulässig Richtig

Vor Beginn der Wartungsarbeiten die

Pumpe unbedingt ausser Betrieb nehmen,

allpolig vom Netz trennen und gegen

Wiedereinschalten sichern.

Die Wartung- oder Servicearbeiten

dürfen nur durch von Biral ausgebildete

Fachpersonen ausgeführt werden.

– Messungen durchführen und protokollieren,

damit Veränderungen der Anlage möglichst früh

erkannt werden:

– Stromaufnahme

– Netzspannung

– Isolationswert

– Förderhöhe

– Fördermenge

Jedes Mal wenn die Unterwasserpumpe

aus dem Wasser gezogen wird:

– Pumpe und Zubehör auf Beschädigung,

Verschleiss untersuchen und beschädigte

Komponenten ersetzen.

Bei längerem Stillstand:

– Das Aggregat alle 2 bis 3 Monate einem 10minütigen

Testlauf unterziehen.

7.2 Ersatzteile

Bei den SUB4X sind die folgenden Komponenten

als Ersatzteile erhältlich:

– Motor

– Pumpe

– Unterwasserkabel

– Opferanode

– Strömungsmantel

– Seiher

– Auflagefüsse

Ersatzteillisten der SUB6N – SUB12X können

bei Biral bezogen werden.

Bei Bedarf muss eine Biral Servicestelle kontaktiert

werden. Auftragsnummer vom Typenschild angeben.

7.3 Garantie

Für die hier beschriebene Unterwasserpumpe gelten die

allgemeinen Verkaufs- und Lieferbestimmungen (siehe

www.biral.ch) wie für alle anderen Produkte von Biral.

Eine der grundlegenden Bedingungen für die Garantie-

gewährung ist die Beachtung jedes einzelnen Punktes

dieser Dokumentation. Eine durch Verschleiss und/oder

Korrosion bedingte Betriebsstörung fällt nicht unter

Garantie.

Die Versorgungsspannung ist allpolig zu

trennen und gegen Wiedereinschaltung

zu sichern.

Die Ausserbetriebsetzung ist in umge-

kehrter Reihenfolge der Inbetriebnahme

zu tätigen.

Das Pumpengewicht kann durch das sich

in der Pumpe befindende Wasser erhöht

sein.

Achtung

Bei längerem Stillstand der Pumpe sollte

die Pumpe ca. 1×pro Monat für einen

kurzen Funktionstest in Betrieb genommen

werden. (Wasserstand prüfen, so dass die

Pumpe nicht trocken lauft.)

UVW WUV VWU

U = 5.1 A

V = 4.6 A

W = 5.3 A

W = 5.0 A

U = 4.8 A

V = 5.2 A

V = 5.0 A

W = 4.9 A

U = 5.1 A

L1L2L3L1L2L3L1L2L3

10. Störungsübersicht

Störungen

Die Unterwasserpumpe

läuft nicht an.

Die Sicherungen brennen

beim Einschalten durch.

Der Motorschutzschalter

(Thermorelais) spricht

nach kurzem Betrieb an.

Die Unterwasserpumpe

hat eine zu geringe

Förderleistung.

Mögliche Ursachen

Der Netzschalter ist ausgeschaltet.

Die Motorenspannung fehlt.

Der Trockenlaufschutz gibt kein

Freigabesignal.

Der im Motor eingebaute Überlastschutz

(Wechselstrommotor) hat angesprochen.

Sicherungen mit falschem Nennwert.

Elektrische Isolierung unzureichend.

Speisekabel oder Verbindung defekt.

Abzweigdose ist mit Wasser gefüllt.

Nicht alle Phasen des Motors

erhalten volle Spannung.

Motorschutzschalter (Thermorelais)

ist falsch eingestellt.

Der Rotor der Unterwasserpumpe

ist blockiert.

Die Netzspannung ist zu hoch.

Die Unterwasserpumpe

ist versandet/verschlammt.

Zu hohe Sandkonzentration.

Temperatur des Schaltschrankes

ist zu hoch.

Kavitation am Eingang des

Saugstutzens oder in der Pumpe.

Der Motor dreht in die falsche Richtung.

Das Rückschlagventil ist in

halbgeschlossener Stellung blockiert.

Die Pumpe ist verschlissen.

Leitung ist verstopft.

Behebung

Netzschalter einschalten.

Prüfen, ob die Sicherungen durch-

gebrannt sind oder der Motorschutz-

schutzschalter angesprochen hat.

Prüfen, ob die Netzspannung

vorhanden ist.

Die Klemmen auf festen Sitz prüfen.

Auf die Rückkehr der Betriebs-

bedingungen warten oder die

Funktionstüchtigkeit des

Trockenlaufschutzes prüfen.

Warten, bis sich der Motor abgekühlt

hat. Ursache für Überlast suchen.

Sicherungen mit richtigem Nennwert

einsetzen.

Mit dem Isolationsprüfgerät oder

Ohmmeter den Isolationswiderstand

messen.

Die Vorgabewerte können unter Punkt

6.1 nachgelesen werden.

Falls erforderlich, den Motor

an Biral retournieren.

Falls erforderlich Kabel ersetzen

oder Anschluss erneuern.

Abzweigdose und Kabel ersetzen.

Prüfen ob alle Anschlüsse auf der

Klemmenseite angezogen sind.

Prüfen ob die Speisespannung

bei allen Phasen vorhanden ist.

Motorschutzschalter (Thermorelais)

einstellen wie in Punkt 6.5

beschrieben.

Die Pumpe an das Servicezentrum

von Biral senden, oder den Biral

Kundendienst informieren.

An den örtlichen Stromlieferanten

wenden.

Einbauposition der Unterwasser-

pumpe überprüfen und Pumpe höher

anordnen.

Das Bohrloch reinigen,

Pumpensumpf abpumpen.

Die Fördermenge angemessen

verringern.

Schaltschrank gegen Hitze und

Wärmeeinwirkung schützen.

Den Wasserspiegel am Saugstutzen

erhöhen. Pumpe weiter absenken

wenn dies möglich ist.

(Minimaldistanz zum Boden einhalten).

Zwei der drei Phasen vertauschen.

Rückschlagventil überprüfen.

Falls erforderlich die Pumpe an das

Servicezentrum von Biral senden.

Die Pumpe an das Servicezentrum

von Biral senden.

Leitung reinigen oder ersetzen.

deutsch

11

Störungen

Die Unterwasserpumpe läuft,

aber fördert kein Wasser.

Die Unterwasserpumpe macht

laute Geräusche und vibriert.

Mögliche Ursachen

Pumpe läuft trocken –

Wasserspiegel ist zu niedrig.

Das Rückschlagventil ist in

geschlossener Stellung blockiert.

Der Absperrschieber ist geschlossen.

Die Pumpe ist verschlissen.

Anlage falsch installiert.

Wasser mit hohem Gas-/Luftgehalt.

Welle und Führungslager

sind verschlissen.

Behebung

Warten bis der Wasserspiegel

wieder ausreichend ist.

Einen Trockenlaufschutz installieren

oder neu einstellen.

Rückschlagventil überprüfen.

Falls erforderlich die Pumpe an das

Servicezentrum von Biral senden.

Absperrschieber öffnen.

Die Pumpe an das Servicezentrum

von Biral senden.

Den Wasserspiegel am Saugstutzen

erhöhen.

Trockenlaufschutz installieren

oder neu einstellen.

Den Wasserspiegel am Saugstutzen

erhöhen. Trockenlaufschutz

installieren oder neu einstellen.

Die Pumpe an das Servicezentrum

von Biral senden.

deutsch

12

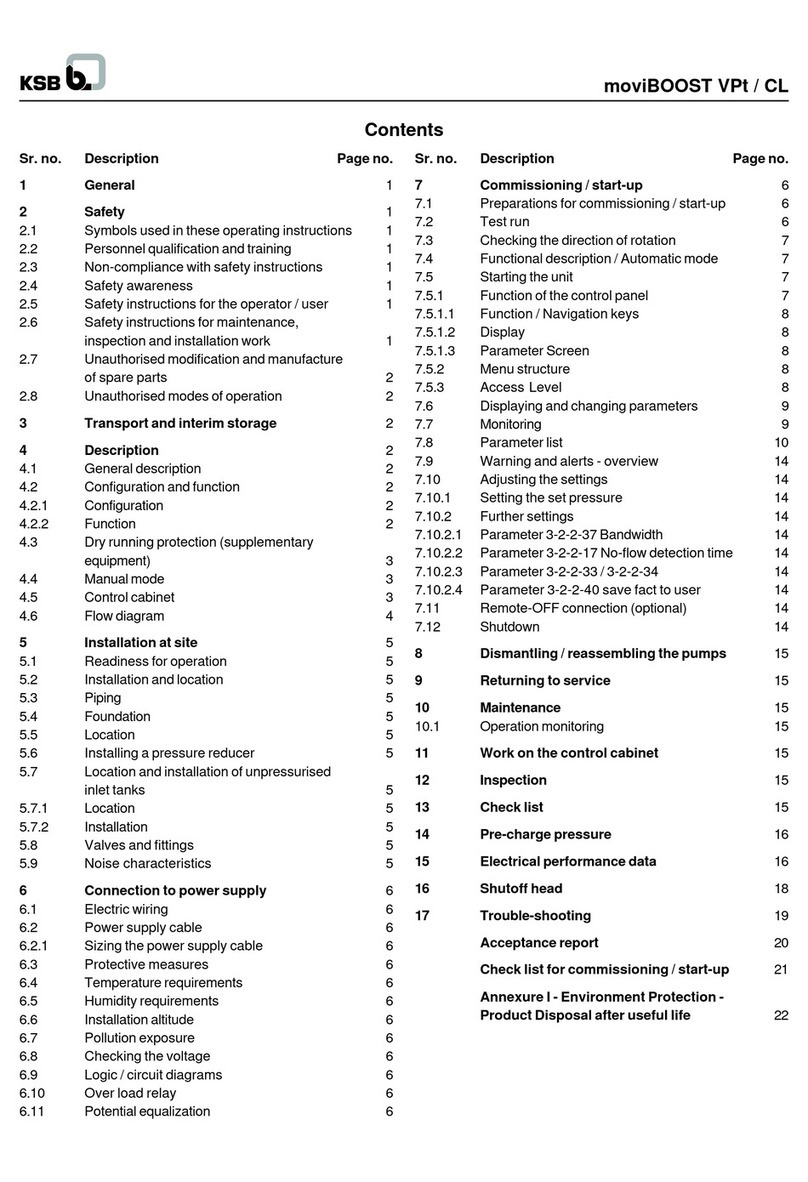

7. Maintenance, service, warranty 20

7.1 Maintenance and service 20

7.2 Spare-parts 20

7.3 Warranty 20

8. Putting out of service 20

9. Disposal 20

10. Summary of faults 21

11. Technical data 53

12. Direct starting 55

13. Logbook 56

Contents

1. Safety information page 14

1.1 General remarks 14

1.2 Identification of notices 14

1.3 Staff qualification and training 14

1.4 Risks in the event of non-compliance

with the safety information 14

1.5 Safety-conscious work 14

1.6 Safety information

for the plant operator/operating personnel 14

1.7 Safety information for installation,

maintenance and inspections 14

1.8 Unauthorised conversion

and production of spares 14

1.9 Improper operating methods 14

2. Transport and storage 15

2.1 Delivery 15

2.2 Storage regulations 15

2.3 Disposal of packing 15

3. Identification, purpose of use,

application limits 15

3.1 Type code 15

3.2 Nameplate 15

3.3 Purpose of use 15

3.4 Application limits 15

4. Installation 16

4.1 Preliminary tests/installation instructions 16

4.2 Installation of flow casing 16

4.3 Installation of an additional sacrificial anode 16

4.4 Installation of dry-running protection 16

4.5 Installation of a non-return valve 16

4.6 Installation in well 16

4.6.1Installation example with filter pipe below 17

4.6.2Installation example with filter pipe above 17

4.7 Installation in collection shaft 17

4.8 Other installations 17

5. Electrical connection 18

5.1 Specifications 18

5.2 Connection diagram 18

5.3 Operation with soft start unit 19

5.4 Operation with frequency converter (inverter) 19

6. Commissioning, checking operation 19

6.1 Measuring the insulation resistance 19

6.2 Commissioning 19

6.3 Checking direction of rotation 19

6.4 Checking current consumption,

mains voltage and phase inequality 20

6.5 Setting/testing motor protection switch 20

english

13

english

14

1.6 Safety information

for the plant operator/operating personnel

Any risks from electric power must be eliminated

(For details see, for example, the regulations published

by NIN (CENELEC), the I.E.E. and local energy

suppliers).

1.7 Safety information for installation,

maintenance and inspections

The plant operator has to ensure that all installation,

maintenance and inspections are carried out

by authorised and qualified specialist personnel

who have informed themselves adequately about

the requirements by a thorough study of the installation

and operating instructions.

Basically, any work on the plant should only be carried

out when it is at a standstill and not carrying any

electrical current.

Directly after completion of the work, all safety and

protective installations must be mounted or activated

again.

Before re-commissioning, the points listed in the

section «Electrical connection» must be observed.

1.8 Unauthorised conversion

and production of spares

Conversion of or changes to pumps are only

permissible after consultation with the manufacturer.

Genuine spare parts and accessories authorised

by the manufacturer serve the cause of safety.

The use of other parts can cancel any liability

for the resultant consequences.

1.9 Improper operating methods

The operating reliability of the pumps supplied is only

guaranteed with appropriate application of the section

«Intended application» of the Installation and Operating

Instructions. The limit values given in the technical data

must not be exceeded on any account.

1. Safety information

1.1 General remarks

These installation and operating instructions contain

items of information of fundamental importance which

must be taken into account during assembly, operation

and maintenance. They should therefore be read

without fail before installation and commissioning

by the fitter and also the responsible specialist

staff/operator. They must always be available

for consultation at the workplace.

Not only are the general safety hints included

in this «Safety information» section to be observed,

but also the special items concerning safety included

in the other sections.

1.2 Identification of notices

Information signs mounted directly on the machinery,

such as, for example

– arrow indicating direction of rotation

– symbols for fluid connections

must be obeyed without fail and be kept in a fully

legible state.

1.3 Staff qualification and training

The staff deployed for assembly, operating, maintenance

and inspection tasks must show that they have the

appropriate qualifications for such work. The field of

responsibility, competence and supervision of the staff

must be stipulated exactly by the plant operator.

1.4 Risks in the event of non-compliance

with the safety information

Non-compliance with the safety information can

endanger persons and also the plant and the

environment. Non-compliance with the safety information

can lead to the loss of claims for damages of any kind.

For example, non-compliance may result

in the following risks:

– failure of important functions in the plant

– failure of prescribed methods for servicing

and maintenance

– danger to persons through electrical

and mechanical causes

1.5 Safety-conscious work

The safety information contained in these installation

and operating instructions, the existing national

regulations for the prevention of accidents, as well as

any internal working, operating and safety regulations

stipulated by the plant operator must be observed.

Warning

The safety information contained

in these instal

lation and operating

instructions, non-compliance

with which

can endanger people’s safety,

are specially marked with the general

danger symbol «Safety sign according

to DIN 4844-W9».

This symbol is a warning of dangerous

electric voltage.

«Safety sign according to DIN 4844-W8».

You will find this symbol in the case

of safety information, non-compliance

with which can endanger the machine

and its functions.

Before commencing any work on the

product it must be ensured that all

electrical components in the system

on which work is to be performed are

disconnected from the power supply.

english

3.2 Nameplate

Typ

No.

Hm

Q l/s

3110 Münsingen

Switzerland

15

Pump type e.g.: SUB4X 1-8

Order no. (important for inquiries)

Operating point of system

For the benefit of the environment...

It will certainly be understood that

transport packing is essential.

Please help protect the environment

and dispose of the materials used

or utilize them further in accordance

with the relevant regulations.

2. Transport and storage

2.1 Delivery

It should be checked that the delivery corresponds

with the material listed on the advice note.

2.2 Storage regulations

2.3 Disposal of packing

Warning

3. Identification, purpose of use,

application limits

3.1 Type code SUB 4 X 1 - 8 E

Type series

Diameter in inches

Version

Rated delivery in m3/h

Number of stages

Three-phase motor (1×230 V)

The submersible pump is supplied

on a Euro-pallet or disposable pallet

with packing designed for this purpose.

When transporting, attention must be

paid to the capacity of the hoist used

(lifting truck, crane) and the stability.

The transport dimensions and weights

are specified in the «Technical data».

The general accident prevention

regulations must be observed!

The pump must be handled with care.

It must never be subjected to excessive

bending stress while being moved.

The electrical cable must never be

used or bent to move the pump.

The free cable ends must on no account

be immersed or made wet in any way.

Warning

The system must be protected against

moisture and frost.

The submersible pumps must not be

subjected to temperatures outside the

permitted range from

–15 °C to +50 °C

during transport or storage.

Warning

The pump must be cleaned carefully

for safe storage following installation/

commissioning.

The hydraulic section must be dried

internally by blowing in compressed air.

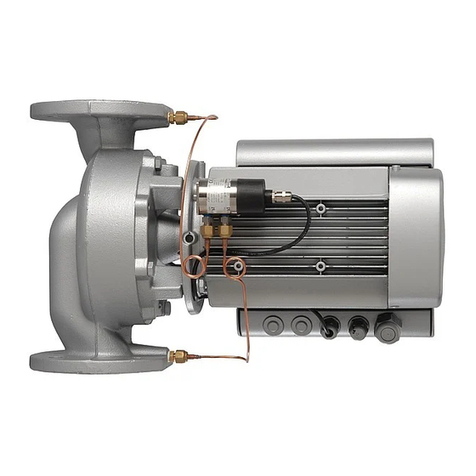

3.3 Purpose of use

Submersible pumps are suitable for water with a solid

matter concentration of maximum 50 g/m3.

They are designed for the transport of drinking,

mineral, service and thermal water from filter wells,

shafts, tanks, lakes, dams and rivers.

Examples:

– Groundwater conservation and groundwater lowering

– Fire extinguishing and sprinkler systems

(Approvals on request)

– Pressure boosting

– Irrigation, sprinkling, cooling, washing, spraying

– Water treatment, fountains, etc.

– Maximum temperature of delivery medium: 30 °C

– Maximum proportion of solid matter: 50 g/m3

– Minimum cover:

SUB4X = 1 m

SUB6N – SUB12X = 2 m

(from filter upper edge)

– Maximum immersion depth:

SUB4X = 150 m, SUB6N = 300 m

– Minimum rate of flow at motor

(otherwise fit flow casing):

– SUB4X (alternating current motor) = 0,00 m/s

– SUB4X (three-phase motor) = 0,08 m/s

– SUB6N ≤11 kW = 0,1 m/s

SUB6N 13–15 kW = 0,2 m/s

– SUB6N ≥18,5 kW = 0,5 m/s

– SUB8X – SUB12X on request/see separate sheets

– Maximum number of starts (evenly distributed):

– SUB4X = 20/h

– SUB6N = 20/h

– SUB8X – SUB12X on request/see separate sheets

– Maximum operation against closed slide valves:

2 minutes (danger of overheating)

– Recommended distance to floor of well: 0,5 to 2 m

➜The pump must not be placed on the floor

(sludging/silting)

– No pump operation outside the characteristic curve

No flammable or explosive liquids must

be transported with submersible pumps.

The pumps must not be operated in

areas subject to explosion.

3.4 Application limits

Warning

The transport of air and explosive

materials is strictly forbidden.

english

16

4. Installation

4.1 Preliminary tests/installation instructions

4.2 Installation of flow casing

Warning

Ensure that the rotors of motor and pump

can rotate freely and are not blocked.

This is particularly important following

a long period of storage.

With the power supply disconnected,

rotate the coupling using a screwdriver

between motor and pump.

Ensure that no scratching occurs.

Warning

During installation ensure that the

following conditions are always satisfied

on the induction side even with

a dynamic minimum water level:

– No air is drawn in due to the formation

of eddies – take account of minimum

cover

– Provide dry-running protection

with variations in water level

Warning

If possible clean sludge and sand

deposits from well before installing

the submersible pump (suck off mud

catch pit).

Warning

During all installation work ensure that

the submersible pump is not scratched,

since this would significantly reduce

the corrosion resistance of the product.

Warning

The flow casing serves for the required

control of the water for cooling the pump

motor. Cannot be used as suction casing

for intake of low lying water.

4.3 Installation of an additional sacrificial anode

Warning

For particularly corrosive surrounding

conditions it is possible with the SUB4X

series to fit an additional sacrificial

anode between pressure connector

and pressure pipe.

The additional sacrificial anode

is screwed into the thread on

the pressure side, tightened

and secured with the grub screw.

4.4 Installation of dry-running protection

Warning

With variations in level it is recommended

to fit dry-running protection to ensure

that the submersible pump never runs

without water.

Follow the instructions of the

manufacturer for installation

of the dry-running protection!

4.5 Installation of a non-return valve

4.6 Installation in well

1 Suitably cover/shut-off borehole

2 Attach pump to hoist

3 It is recommended to fit a steel cable to the pump

for additional security and for plastic pipes.

4 Secure the cable to the pressure pipe every

3 metres. The underwater cable must not be

damaged during installation/lowering of the pump.

5 Fit pressure gauge and shut-off valve in pressure

pipe.

6 Provide 2 metres of spare cable outside the

borehole.

Recommendations:

– A measuring point for rapid mounting of a pressure

gauge can be fitted instead of a pressure gauge.

It is recommended to use «Twinlok test plugs».

It is important that the pressure gauge or measuring

point on the pump side is fitted before the slide valve

(refer to installation examples).

– For water containing a high proportion of sand fit a

ball cock or T-piece with slide valve before the valve

in the pressure pipe to allow the pump to be flushed.

– Sufficient space should be left for the dry-running

protection, possibly fit «guide tubes» for the

electrodes, so that they could be replaced easily.

della

foro sede

stabilit‡,

Gently closing non-return valves or nozzle non-return

valves are recommended.

Warning

It is imperative that a non-return valve is

installed outside the fountain. This is the

only way to ensure reliable operation.

Warning

Avoid all impacts, friction and use

of force during installation!

Warning

Ensure that the submersible pump is

installed at least 0.5 to 2 metres above

the floor of the well or upper limit of

sludge deposition. The pump must

in no case silt up.

Warning The water ballasting motor must be

checked before the underwater pump

is installed in the fountain.

There is a filling screw on the motor flange

for this purpose. The motor must be

completely filled, otherwise there is

a risk of burning out the motor winding,

as cooling is not guaranteed.

To refill, use tap water (not distilled water).

english

4.6.1 Installation example with filter pipe below

17

4.6.2 Installation example with filter pipe above

4.8 Other installations

Biral must be contacted for installation versions

– in the pressure casing

– with diaphragm container

– with compressed-air vessel.

Warning

A flow casing must always be fitted

in installations in which the water intake

is above or at the same level as

the motor. This prevents solid matter

(sand and sludge) being drawn in directly

to overload the pump.

4.7 Installation in collection shaft

Warning

A flow casing with filter screen must be

fitted without fail in the case of

horizontal installation of the submersible

pump. The flow casing ensures

the necessary motor cooling.

The screen protects the submersible

pump from damage due to foreign

bodies and reduces the formation

of suction funnels. This permits pumping

out at lower levels. This provides

a greater effective volume.

1Stop valve/regulating plate

2Shut-off valve

(soft-closing)

3Pressure measurement point

(manometer)

4«Pump activating» electrode

(dry run protection)

5«Pump stop» electrode

(dry run protection)

6«Earth» electrode

(dry run protection)

7Underwater pump

(hydraulic)

8Underwater pump

(motor)

9Flow casing

english

18

5. Electrical connection 5.2 Connection diagram

The insulation resistance should be checked

as described in point 6.1 before connecting

the electrical cable to the control unit.

1. Motor protection switch

2. Fuses or automatic cut-out

3. Contactor

4. Thermal relay

5. Motor with cable (wire colours)

U = black

V = blue or grey

W=brown

L = brown

N = blue

PE = yellow/green

Warning

The motor can be damaged if connection

or voltage is wrong!

All poles of the supply voltage must be

switched off before connecting the

control unit according to the connection

diagram.

The electrical connection must be made

by a qualified technician in agreement

with the local power supply authority.

NIN (CENELEC) regulations must be

observed.

The submersible pump with three-phase

motor must be connected to a motor

protection switch or thermal relay

(according to EN 60947-4-1 of class 10,

release under 10 seconds with 5-times

rated current). The operating current

must be adjusted (see setting of motor

protection switch under point 6.5).

Warning

All phases must be protected by a fuse

of the correct rating.

Warning

An isolating device (external mains

switch) must be provided for all phases,

in order to permit the installation to be

disconnected from the supply at all

times.

The free cable ends must on no account

be immersed or become wet in any way.

Any junction boxes must comply

at least with protection class IP65

and be installed in the zone safe

from flooding.

Warning

The rotary field of the supply voltage

should be tested with a measuring set

provided for the purpose before putting

the submersible pump into operation.

The motor could be damaged if the

direction of rotation is wrong.

5.1 Specifications

Mains voltage: 3 ×400 VAC /1×230 VAC

Voltage tolerance: +6% / –10 UN

Mains frequency: 50 Hz

Protection class: IP 68

Special attention must be paid to the

protective conductor connection (earth)

– The motor must be earthed without

fail.

– The protective conductor must be

longer than all pole conductors

(pull-out danger).

– A good contact of the protective

conductor should be ensured

(no pinching of insulation)

For an output above 34 kW, 2 cables are taken

from all direct start motors in parallel with reduced

cross-section (e.g. 2

×

4

×

6 mm2) instead of 1 cable

(e.g. 1

×

4

×

10 mm2). The connector assignments

remain unchanged as illustrated above,

i.e. the two cables are connected in parallel.

The submersible pump is suitable for operation

with a soft starting unit (soft starter).

The following conditions or limits must be observed:

– Starting voltage set: 220 V (55%) of UN 400 V

– Slope time: optimally 1 second

but a maximum of 3 seconds

– The soft starting control must be bypassed after

running up with a bypass contactor.

5.4 Operation with frequency converter (inverter)

Submersible pumps can be operated with frequency

converters if the following guidelines are observed.

Experience shows that it is advisable to make the

frequency converter one size too large. This permits

the following requirements to be reliably satisfied:

– The rated current must not be exceeded at rated

voltage and frequency.

– The operating frequency lies between 30 Hz

and rated frequency (50 Hz).

– The slope time from 0 Hz to 30 Hz

a maximum of 1 second

– The voltage rise - voltage peaks (dV/dt) should be

less than 500 V/Ìsec (EN 60034).

– A suitable sine-wave filter must be fitted

(note FU manufacturer data).

Alternatively, an inductor (LC filter)

may also be used

– Reduction of the nominal delivery to less

than 10% is not permitted.

– The thermal loading of the motor must be calculated

and monitored by the FC (ETR - Electronic Thermal

Relay) so that it does not overheat.

– Starting voltage, starting current and slope time

are given in the following table 1.

Table 1:

english

19

Shaft output Soft-starting unit

P2 (motor) frequency converter (FU)

VSmin ISmin max.

slope time

[kW] [%Vn] [% In] [s]

0.37 to 5.5 60 1

7.5 to 37 1.5

45 to 59 2

66 to 92 70 250 2.5

110 to 170 3

190 to 370 3.5

VS= starting voltage

Vn = rated voltage

IS= starting current

IN = rated current

6. Commissioning, checking operation

6.1 Measuring the insulation resistance

Measurement of insulation resistance determines

the resistance between all individual phases and earth.

For this test the motor must be electrically isolated

from the installation (disconnect underwater cable on

control side). The resistance between the individual

phases

and earth is measured with an ohmmeter or insulation

measuring set (test voltage 500 VDC).

Minimum value required:

–0,5MΩ(fitted in well)

6.2 Commissioning

If the direction of rotation is wrong, the submersible

pump will never attain the correct hydraulic values.

The following procedure should be adopted to check

the direction of rotation:

1.

Measure the pressure against the closed slide valve.

(Caution: the pump should only be operated briefly

against the closed valve - 2 minutes maximum).

2. Disconnect all poles of the mains voltage and

secure against re-connection. Change over 2 of

the 3 phases.

3. Repeat point 1.

4. The correct direction of rotation is that which

develops the higher pressure.

(Maximum pressure is equivalent to correct

direction of rotation!)

Warning

Submersible pumps must never be

allowed to run dry!

The characteristic curve of the pump

must be observed. It will be destroyed

if the motor is overloaded.

The riser pipe (pressure pipe) should be

vented before putting into service to

avoid water hammer when running-up.

Warning Operation of the pump against a slide

valve throttled too much results in damage

to the axial bearing and overheating

of the motor due to insufficient cooling.

If the system counter-pressure is

inadequate (e.g. slide valve/control

element opened too far) the pump

is operated outside the characteristic

curve and the motor is overloaded

1. Vent pipe and switch on pump with slide valve

practically closed (not with slide valve fully closed).

1.1 Allow a long pause between successive starts to

prevent the motor overheating. The maximum

number of starts per hour must not be exceeded.

Look for cause of fault

2. Open slide valve slowly and regulate to operating

point specified. Check current consumption

with slide valve fully open. This must be less

than the rated current.

6.3 Checking direction of rotation

Warning

The direction of rotation cannot be

checked or determined from the current

consumption.

With soft starting units one phase

is always connected through directly.

5.3 Operation with soft start unit

english

20

7. Maintenance, service, warranty

7.1 Maintenance and service

Regular inspections should be carried out to ensure

satisfactory operation.

Every 6 to 12 months:

– Check the filter screen if fitted for soiling

(visual inspection) and clean if necessary.

– Check the function of the non-return valve.

– Check correct functioning of the electrical equipment.

8. Putting out of service

9. Disposal

Components, particularly electronic, should be disposed

of according to the local environmental regulations and

standards (separated according to type).

6.5 Setting/testing motor protection switch

The motor protection switch and thermal relay must be

set to the rated current (see pump rating plate):

1. Operate the pump with maximum delivery

(slide valve fully open).

2. Reduce the setting of the relay until it responds

(if the response point of the relay is not reached,

even though the least current is reached, the relay

must be replaced since it is defective or is

over

dimensioned with respect to the current

consumption

of the underwater motor – the setting

procedure should be repeated after exchanging).

3. Set the calibration pointer of the relay to the rated

current (see pump rating plate).

6.4 Checking current consumption, mains voltage

and phase inequality

The current consumption and mains voltage of all

phases should be checked. The rated current must

on no account be exceeded ➜see nameplate.

The maximum current asymmetry between

the individual phases must not be greater than ±5%

from the mean value.

(Formation of mean value: total the 3 currents

and divide by 3. Mean value ±5% gives the maximum

values.)

If the maximum values are exceeded, the connecting

components must be changed by displacing

the phases uniformly.

Before starting maintenance the pump

should be taken out of service without

fail and all poles disconnected

from the supply and secured against

re-connection.

The maintenance or service must only

be performed by technical personnel

trained by Biral.

– Perform and record measurements, so that changes

in the system can be detected as early as possible:

– Current consumption

– Mains voltage

– Insulation value

– Delivery head

– Flowrate

Each time when the submersible pump

is withdrawn from the water:

– Inspect pump and accessories for damage and wear,

and replace damaged components.

Following prolonged standstill:

– Perform a test run for 10-minutes on the assembly

every 2 to 3 months.

7.2 Spare-parts

The following components are available as spare-parts

for the SUB4X:

– Motor

– Pump

– Underwater cable

– Sacrificial anode

– Flow jacket

– Sieve

– Supporting feet

Lists of spare-parts for the SUB6N – SUB12X

can be obtained from Biral.

If necessary a Biral service centre must be contacted.

State order number on nameplate.

7.3 Warranty

The general conditions of sale and delivery

(see www.biral.ch) valid for all other Biral products

also apply to the submersible pump described here.

A basic condition for granting the warranty is observation

of all the points in this documentation. An operating

fault caused by wear and/or corrosion is not covered

by the warranty.

The supply voltage must be disconnected

from all phases and secured against

re-connection.

Putting out of service is performed in

the reverse sequence to commissioning.

The weight of the pump can be increased

by the water contained in the pump.

Warning

If the pump is not operated for

a prolonged period, it should be put into

operation briefly approx. once per month

for a short functional test (check water

level, so that the pump does not run

while dry).

Incorrecth Permitted Correct

UVW WUV VWU

U = 5.1 A

V = 4.6 A

W = 5.3 A

W = 5.0 A

U = 4.8 A

V = 5.2 A

V = 5.0 A

W = 4.9 A

U = 5.1 A

L1L2L3L1L2L3L1L2L3

This manual suits for next models

1

Table of contents

Languages:

Other Biral Water Pump manuals

Biral

Biral EBZ-V Series User manual

Biral

Biral CompAX BLUE Series User manual

Biral

Biral T2 S User manual

Biral

Biral VariA-E User manual

Biral

Biral AX 10 Series User manual

Biral

Biral PrimAX 15-3 130 RED User manual

Biral

Biral EBZ-E User manual

Biral

Biral EBZ-V User manual

Biral

Biral A Series User manual

Biral

Biral ModulA RED Series User manual

Popular Water Pump manuals by other brands

Wacker Neuson

Wacker Neuson PT Series Service manual

Grundfos

Grundfos MTA 110H-180 Installation and operating instructions

Pentair

Pentair Flotec SUB 3S Use and maintenance manual

BUSCH

BUSCH Seco SV 1010 C instruction manual

EINHELL

EINHELL GP JET 1201 INOX operating instructions

Edwards

Edwards E2M28 instruction manual